常减压装置高温油泵机封改造及应用

潘亮亮

(中国石化镇海炼化分公司,浙江宁波 315207)

常减压装置高温油泵机封改造及应用

潘亮亮

(中国石化镇海炼化分公司,浙江宁波315207)

介绍了将常减压装置高温油泵机械密封由单端面机封改造为串联式机封系统的情况,分析了串联机封系统优势及存在的问题,提出了使用注意事项及改造设想。

常减压装置 高温油泵 串联机封 故障改进

据2011年统计资料,中国石化集团炼油板块共有高温油泵1 966台,2009年、2010年共发生故障近2 000台次,造成装置停车9次。故障原因分析发现,机封及其辅助系统故障占故障总数的23%,居各类故障原因首位,仅2010年就因密封故障造成着火事故5起。提高机封系统可靠性和安全性,对于降低高温油泵事故频次意义重大。中国石化镇海炼化分公司炼油四部常减压区域2套常减压蒸馏装置,共有高温油泵26台,与泵配套的原装机封均为C型单端面波纹管机械密封,近年来也曾发生因机封失效导致的介质泄漏着火事故。根据中国石化总部高温油泵机封系统选型指导意见,综合考虑经济性及可行性,将旧泵单端面机封改造升级为串联式机封是一条合理有效的途径。

1 串联机封简介及原改造情况

镇海炼化炼油四部常减压装置高温油泵原装机封均为C型单端面波纹管机械密封,冲洗形式为外引封油冲洗,辅助软化水静环背冷。2012年10月份,装置选取11台高温油泵,将机封由单端面机封改造为串联机封,冲洗方案均采用为API682 plan32+53A。改造后部分泵仅作为备用泵,仅有4个工位的泵长期运行,部分参数如表1。

串联机封的基本原理是在单端面机封外侧再布置一套备用机封,并加上必要的辅助系统。一旦介质侧主密封失效,外侧备用密封及辅助系统可短时间内防止介质直接外泄,同时监控报警系统自动发出报警,为后续故障处理赢取时间。其串联机封结构如图1示。

2 串联机封存在问题及分析

2.1 串联机封存在问题

经过近2年时间的运行考察,改造泵未发生因机封失效导致的高温介质直接外泄,运行安全性明显提高,改造基本达到了预期目的。但是,使用中同时发现,部分改造泵串联机封存在使用寿命过短的问题。改造前正常情况下机封使用寿命均在2年以上,部分泵甚至能达到3~4年,而改造后机封平均使用寿命显著降低。新安装机封在运行较短的时间内,即开始出现端面泄漏量超标,随后漏量迅速增大直至机封报废。自2012年11月至2014年11月,4台主运行泵累计因泄漏检修机封16次,更换机封18套,机封平均寿命不足一年。仅减底泵非联轴端共计更换机封8次,机封平均使用寿命仅3个月。

表1 部分改造泵参数

注:洗涤油泵为悬臂泵;减底泵联轴端与非联轴端密封腔压力不同,前表示联轴端,后表示非联轴端;其余为双吸泵,联轴端与非联轴密封腔压力相同。

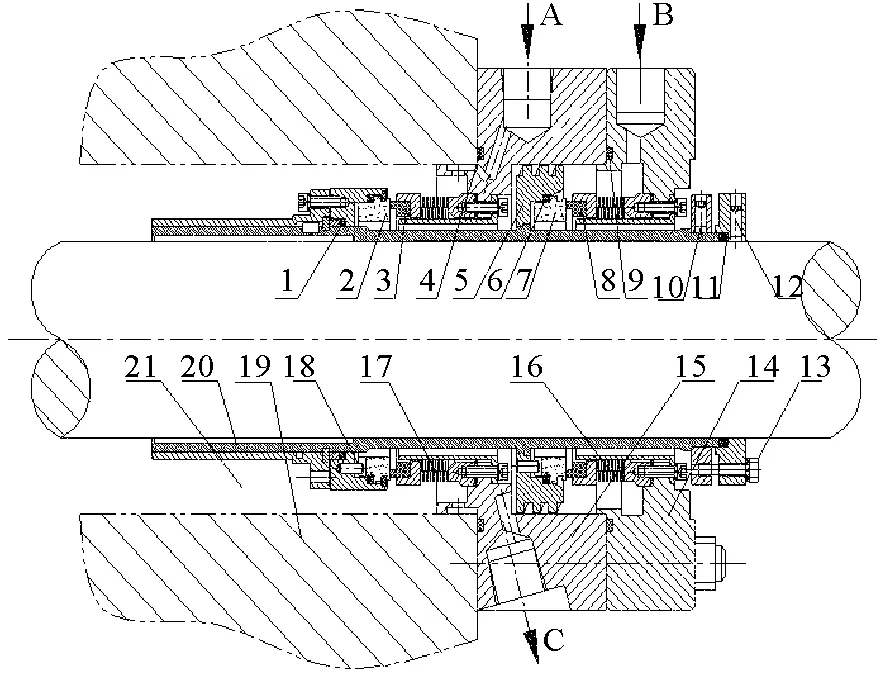

图1 串联机封结构示意

1,4,6,9,11-垫片;2-主密封动换组件;3-主密封静环组件;5-泵效环;7-外密封动环组件;8-外密封静环组件;10,12-传动销钉;13-六角螺栓;14-密封外压盖;15-密封内压盖;16-外密封波纹管组件;17-主密封波纹管组件;18-传动销;19-泵壳;20-轴套;21-密封腔;A-冲洗油入口;B-隔离液入口;C-隔离液出口

通过对故障机封解体检查,发现问题如下:①密封副表面损伤,其中表现最为普遍的是石墨环摩擦面出现疱疤和边缘缺口,部分密封副端面变形;②密封端面等部件附近黏附焦粉和杂质;③密封副端面磨损,出现沟槽。其中以石墨环疱疤最为多见,特别是减底泵和常底泵,几乎每套故障机封上均有发现,而且同时发生在主密封和外侧密封;端面摩擦副边缘缺口多发生在外侧机封。

2.2 故障原因分析

2.2.1机封工作温度

疱疤的出现是密封工作温度过高所带来的典型问题。根据文献,疱疤机理最早由E.W.Strugala根据实验结果而提出,认为该现象在密封端面温度急剧升高、循环变动及超高时发生,非均质材料因本身各组分熔点和膨胀系数不同,在温度剧升和变动时,密封环表层下非均质材料微观组分结合面出现裂纹并隆起,浸渍剂被挤出,从而形成疱疤。尤其在端面润滑介质黏度较大时,密封副间的剪切应力较大,更容易使隆起部位产生剥落,造成疱疤现象。

简化的机械密封热量平衡方程如下:

QF+QA+Qmi=Q1+Qmo

式中:QF——密封副动、静环摩擦热,J;

QA——机封旋转元件搅拌热,J;

Qmi——外围传入热量,J;

Q1——冲洗、冷却液带走热量,J;

Qmo——机封系统向外界散失热量,J。

上式中,左侧为输入热量,右侧为输出热量。以减底泵为例,对其机封热量平衡情况略加分析:外围传入热量Qmi,正比于密封尺寸、泵送介质温度与密封腔温度差值等因素。减底渣油介质温度高达365 ℃,外围传入热量明显;而系统向外界散失热量Qmo,主要靠机封格兰向大气散热,散热效果较差;从冲洗、冷却介质带走热量Q1来看,本次改造机封,并未设计取热效果良好的密封副静环背冷或夹套冷却,Q1有2个来源,其一是plan32系统注入内密封腔的柴油带走热量,其二是外密封腔中循环冷却的隔离液带走热量。对于本次改造的高温泵,plan32系统所注入柴油,因注入量过大时会造成泵抽空,使泵无法正常运行,所以注入量均较低,一般仅能达到8 L/min左右,部分泵甚至只能达到3 L/min,与标准推荐值相差较多,取热无法满足要求。系统循环冷却的隔离液,因循环推动力较低(泵送环扬程外加隔离液罐内热虹吸作用),隔离液循环流量有限,也起不到很好的冷却效果,其结果导致密封腔温度偏高。以该泵为例,温度较低的格兰部位,实测温度即有150 ℃,循环隔离液出机封温度高达90 ℃。

机封内部因高温出现局部结焦,附着在端面周围;而外侧机封密封副直接暴露在大气环境,空气中的固体杂质颗粒在黏度较大的隔离液作用下黏附在端面附近,使机封工作环境更加恶化。

综合上述分析,改造机封所出现问题的主要原因是取热量不足造成密封腔温度偏高,在高温环境运行,促使端面摩擦副局部出现超温现象,造成泡疤、结焦和端面变形等问题;而摩擦副端面周围固体杂质颗粒的附着堆积,也加速了端面的损坏。

2.2.2机封工作时的重要参数PcV值分析

PcV是密封面接触比压Pc与端面平均周速V的乘积,其值反映密封副微凸体承受载荷的大小,机封端面发热量和磨损率均与之成正比。PcV计算公式为:

PcV=[Pt+(K-λ)ΔP]·V

式中:V——端面平均周速,cm/s;

Pt——弹簧比压,N/cm2;

K——平衡系数;

λ——膜压系数。

考察改造选用机封PcV情况,弹簧比压Pt取值在0.15~0.2 MPa之间;端面平均周速V正比于密封副摩擦端面直径和转速;ΔP为端面内外侧介质压差,对内侧主密封,ΔP值为隔离液与内密封腔压力差,而对于外侧机封,ΔP为隔离液与大气压差值,从表2数据可以看出,外侧机封ΔP值均明显大于内侧主密封。而主密封与外侧密封除ΔP外其余参数基本相同。因此,外侧密封PcV值均高于内侧主密封,部分泵甚至高出数倍。仍然以故障最为频繁的减底泵非联轴端机封为例,估算其外侧密封PcV值超过12 MPa·m/s,虽未超过机封配对材料许用值17.515 MPa·m/s,但较大PcV值仍将产生较大的端面摩擦热和磨损率。

综合以上分析,机封寿命偏短的原因主要是密封腔冷却不足,机封工作温度过高,特别是在PcV值较大的情况下,产生的大量热量无法及时导出,使机封元件超温工作,缩短其使用寿命。

3 使用注意事项及改进设想

3.1 调节并保持机封系统各参数在合理范围

Plan32系统冲洗液注入压力必须高于密封腔压力至少0.1~0.2 MPa,以保证其正常注入内密封腔并带走热量;隔离液罐顶部压力必须至少高于冲洗液压力0.14 MPa以上,保证隔离液流向正确。

3.2 选用合适的隔离液和冲洗液

首先隔离液应具有良好的化学稳定性,不易分解变质;其次隔离液黏度不宜太高,否则不仅其循环流动受影响,而且密封端面运动时因剪切力较大易产生疱疤;另外,隔离液还应具有良好的导热性,以及时带走机封产生的热量。本批次改造泵隔离液从油品供给方便考虑而采用L-TSA46透平油,其黏度偏高,导热性也不理想,机封疱疤等故障频发可能也与此有关。通过对比发现,选用黏度较低的白油(例如15号或22号工业白油)作为隔离液使用效果较好。对于冲洗液,采用柴油使用效果较好,进入机封前温度一般控制在50 ℃左右。为避免冲洗液污染输送介质,减底泵有时使用渣油作为冲洗液,但因渣油黏度高,流动性差,需要采用蒸汽伴热后(温度超过120℃)才能注入,造成整个机封温度过高,这是减底泵机封寿命短的主要原因。

3.3 保证冲洗液注入量

在不影响泵操作的前提下,冲洗液注入量越大越利于机封工作。根据设计,冲洗液注入量应不低于8 L/min,且随着轴颈的增大而提高。

3.4 隔离液管线配管要求

隔离液罐应尽量靠近机封,以缩短连接管线长度;管线转向应采用平滑大半径弧线过渡,不能采用90°小半径弯头;从机封到隔离液罐管道至少应有10 mm/240 mm上斜坡度,以避免形成气阻并利于排除气体;隔离液循环管线直径不能过小,否则会产生较大阻力不利于循环流动。

3.5 检修后及运行注意事项

泵检修后,启运前必须排出机封内留存气体,否则密封内的少量残留气体,将造成端面局部干摩擦,使机封早期失效。排气方式是将机封隔离液出口螺纹接头脱开,向隔离液罐加注隔离液同时盘车,直至机封隔离液出口有隔离液大量溢出。另外,每次泵检修时需同时对隔离液罐内部进行蒸汽吹扫和清洗。

3.6 串联机封改进建议

a)适当降低密封腔压力。降低内密封腔压力,密封端面PcV值随之降低,这对于延长机封使用寿命有重要意义。通过在内密封轴套端部设置螺旋轮,通过螺旋轮旋转产生的泵吸效应,可降低内密封腔压力,从而降低整个机封系统的压力。

b)增设机封背冷或冷却水夹套。对外侧机封静环设置背冷,不仅能够带走机封运行产生的热量,而且能够隔断外侧机封与大气环境直接接触,保持外侧机封工作在洁净的环境,有利于延长机封使用寿命。

4 结语

串联机封作为正在普及使用的新型机封,在安全性方面具有单端面机封无法比拟的优势。常减压区域高温油泵通过机封改造,基本解决了以往单端面机封失效后易造成高温介质外泄引发事故的问题,对于提高设备运行安全性具有重要意义。但限于旧泵改造条件限制,加之对串联机封认识有限及使用经验不足,新机封尚存在故障率高和寿命低的问题。相信通过使用经验的积累和机封系统不断的改造完善,串联机封所存在的问题都能够被解决,届时高温油泵运行安全性和可靠性将提升到一个新高度。

[1] 顾永泉. 机械密封实用技术[M]. 北京:机械工业出版社, 2001:84-88,99-120.

[2] 美国石油学会标准.离心泵及回转泵轴封系统[S].

[3] 薛敦松 编著.石油化工设备检修手册——泵[M]. 第二版.北京:中国石化出版社,2007:208-211.

ApplicationofMechanicalSealStructureImprovementinHighTemperatureOilPumpsonCrude-oilDistillationUnit

Pan Liangliang

(SINOPEC Zhenhai Refining & Chemical Co. Ltd., Zhejiang, Ningbo,315207)

This paper introduced the crude oil distillation unit by a single high-temperature oil pump mechanical seal to transform tandem mechanical seal system, analyzed a series of mechanical seal system benefits and problems, and proposed to use precautions and reconstructive conception.

crude-oil distillation unit; high temperature oil pump;tandem seal; failure improvement

2016-01-11

潘亮亮,工程师,2003年毕业于四川大学过程装备与控制工程系,现为中国石化镇海炼化分公司炼油四部常减压装置设备技术员。