基于键合线压降的IGBT模块内部缺陷监测研究

龚 灿,孙鹏菊,杜 雄,王海波,彭英舟,周雒维

(重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆400044)

基于键合线压降的IGBT模块内部缺陷监测研究

龚 灿,孙鹏菊,杜 雄,王海波,彭英舟,周雒维

(重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆400044)

为了准确地评估出IGBT模块的健康水平,及时发现并更换存在缺陷的IGBT模块,提高功率变流器的可靠性,提出了一种基于键合线压降的IGBT模块内部缺陷诊断方法。通过监测IGBT模块内部单个芯片等效键合线压降的变化,辨识出IGBT模块内键合线的老化状态,进而判断出IGBT模块的健康水平。实验结果表明,基于键合线压降的IGBT模块内部缺陷诊断方法能准确地辨识出模块内键合线的老化过程,与采用监测门极信号辨识模块老化状态的方法相比,所提方法不仅能辨识出单个芯片全部键合线脱落的情况,而且能辨识出部分键合线老化的情况,在辨识精度上有了很大的提高。该方法为确定合适的时机对变流器进行维护、降低系统的维护成本提供了理论依据。

IGBT模块;可靠性;键合线;电阻率温度系数;状态监测

电力电子装置因其高效、节能等特性,在很多领域都得到了广泛的应用。大功率IGBT模块主要应用在对可靠性要求较高的机车牵引、电动汽车、航空电源、可再生能源发电等领域[1]。这些领域的功率变流器有一个共同点就是需要处理随机变化的功率,较大的功率波动使得IGBT模块承受不均衡的电热应力,导致模块内部出现疲劳损伤[2]。根据疲劳累积损伤原理,随着模块使用时间的增加,IGBT模块内部缺陷越来越严重,使模块的健康水平越来越低[3]。为了提高变流器系统的可靠性,可以通过温敏参数法实时监测芯片的平均结温及时对IG-BT模块进行保护[4],也可以通过估算IGBT工作过程中结温的波动,对变流器的可靠性进行评估[5,6],但这些方法都不能及时发现存在缺陷的IGBT模块。而存在缺陷的IGBT模块突然失效可能给系统带来灾难性的后果,因此,IGBT的在线监测技术越来越受到重视[7]。通过在线监测技术,及时发现并更换存在缺陷的IGBT模块,不但可以提高系统的可靠性,而且可以降低系统的维护成本。

根据不同的需求,市场上主要有2种不同封装形式的IGBT模块,分别是普通塑封IGBT模块和压接式IGBT模块。普通塑封IGBT模块采用键合线连接方式将芯片与芯片、芯片与DBC(direct bonding copper)板铜面连接起来,该方法具有灵活、简单、便宜等优点,在市场上得到了广泛的应用,本文主要针对这种普通塑封模块进行分析研究。普通塑封IGBT模块由多层不同材料组成,不同的材料具有不同的热膨胀系数CTE(coefficient of thermal expansion)[8,9]。研究发现,功率循环使模块内部焊料层出现裂纹和键合线断裂、脱落,最终导致功率器件失效是IGBT模块失效的主要原因[10]。键合线脱落、断裂等缺陷将导致模块内的寄生参数发生变化,这些寄生参数的变化主要反映为饱和压降的增加、模块稳态热阻的增加、门极电压和门极电流的变化等[11]。

目前,国内外学者针对普通塑封型IGBT模块状态监测技术进行了相关的研究,但还处于起步阶段[12]。随着IGBT模块老化进程的加深,其饱和压降随之增加,因此可以用饱和压降来判断IGBT的老化状态[13-15],这也是目前状态监测研究中较多采用的方法。但IGBT模块的饱和压降与集电极电流、芯片结温呈非线性关系,需要在特定的条件下对IGBT模块进行测试,这增加了状态监测的难度。另外,该方法是通过设定阈值的方式对模块进行好与坏的判断,不能反映出IGBT模块内部缺陷状态及更多关于健康水平的信息。文献[12]指出通过监测稳态热阻的变化,可以用来判断IGBT模块的好坏,但该方法与监测饱和压降一样,通过设定失效门槛值进行判断,不能反映出更多关于IGBT健康水平的信息。文献[16]介绍了涡流脉冲热成像技术用来监测IGBT键合线脱落情况,该方法需要很专业的测试设备,较难在实际变流器中应用。文献[17,18]研究了门极电压和电流信号的变化与IGBT模块健康水平的关系,研究表明,只有在多芯片并联模块中,某一芯片损坏或者该芯片上全部键合线脱落后,门极电压和电流信号才有明显的变化,无法对部分键合线脱落的情况进行辨识和监测。文献[19]在每片芯片发射极处各连接一个低值电阻,多只电阻的另一端连接在一起,当某片芯片上的键合线全部脱落后,在电阻的公共端处将出现一个电信号,用于判断IGBT模块键合线的脱落情况。该方法实现起来比较简单,但是和监测门极信号一样,只能监测芯片上全部键合线脱落的情况。

模块内部键合线的脱落状态直接反映了IGBT模块的健康水平。为此,本文针对大功率变流器,提出了一种基于键合线压降的IGBT模块内部缺陷状态监测方法,同时监测单个芯片发射极与DBC板铜面之间的等效键合线压降、IGBT模块的集电极电流以及模块内部键合线的平均温度,利用键合线的状态评估模型,估算出IGBT模块键合线的状态,进而评估出IGBT模块的健康水平,并通过实验验证了该方法的正确性。

1 IGBT失效机理以及寄生参数变化

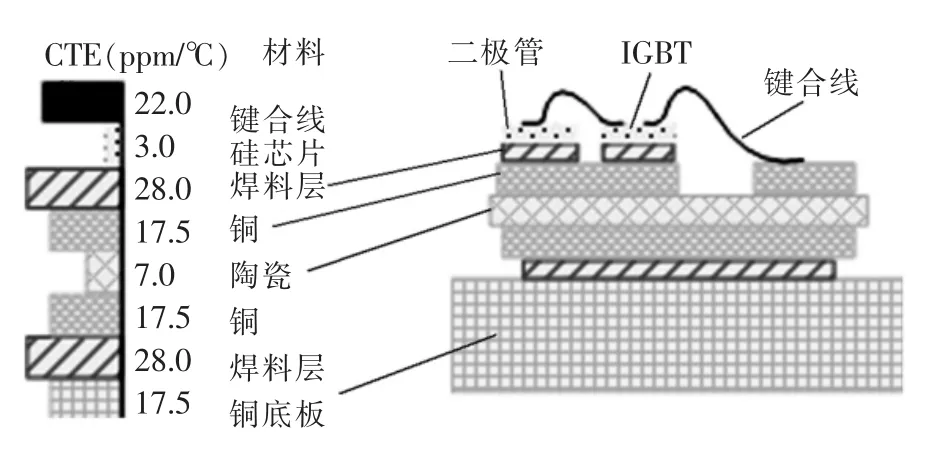

普通塑封IGBT模块内芯片与芯片,芯片与DBC板铜面之间的电气连接通常是依靠键合线来实现的。目前,普通塑封IGBT模块内部通常使用铝线(Al)或者铝合金(Al/1%Mg、Al/1%Si)作为键合线[20]。IGBT模块由多层热膨胀系数不同的材料组成,其结构和相应材料的热膨胀系数如图1所示。

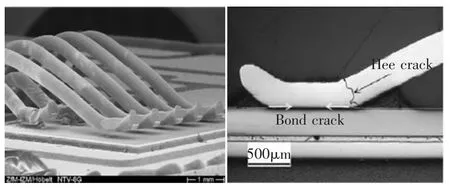

在实际工作过程中,由于IGBT芯片结温波动,使得两种不同材料的连接处反复受到热机械应力的冲击。当温度波动幅值ΔT较大,且材料的热膨胀系数差较大时,连接处的总应变εtot很大,处于深度塑性应变区域,当外力撤销后,塑性应变不能消失[21]。从图1可以看出,铝键合线与硅芯片、硅芯片与焊料层的热膨胀系数差非常大。因此,当有较大温度波动时,键合线与芯片、芯片与焊料层的连接处将受到很大的热机械应力的冲击,最终使键合线出现脱落、断裂以及焊料层出现裂纹,这是普通塑封IGBT模块老化失效的主要模式[22]。常见的键合线脱落或断裂如图2所示。

图1 IGBT模块结构以及热膨胀系数Fig.1 Structure of IGBT module and coefficient of thermal expansion

图2 键合线脱落与断裂Fig.2 Bond wires liftoff and crack

当IGBT部分键合线断裂后,模块不会立即损坏,仍能继续正常工作,但由于部分键合线脱落,剩余可用键合线在正常工作时将承受更大的电流,这使得IGBT模块的健康水平下降,失效的概率增大。随着变流器工作时间的增加,脱落的键合线越来越多,IGBT模块的健康水平也越来越低,最终将导致模块失效。当IGBT模块芯片上的键合线出现断裂、脱落等缺陷,单个芯片发射极与DBC板铜面之间键合线的等效电阻将变大,使得键合线上的等效电压降增大。因此,本文提出可通过监测键合线上的等效电压降,估算出模块内部键合线的状态,判断出模块的健康水平,从而指导变流器的检修及维护工作,提高变流器的可靠性。

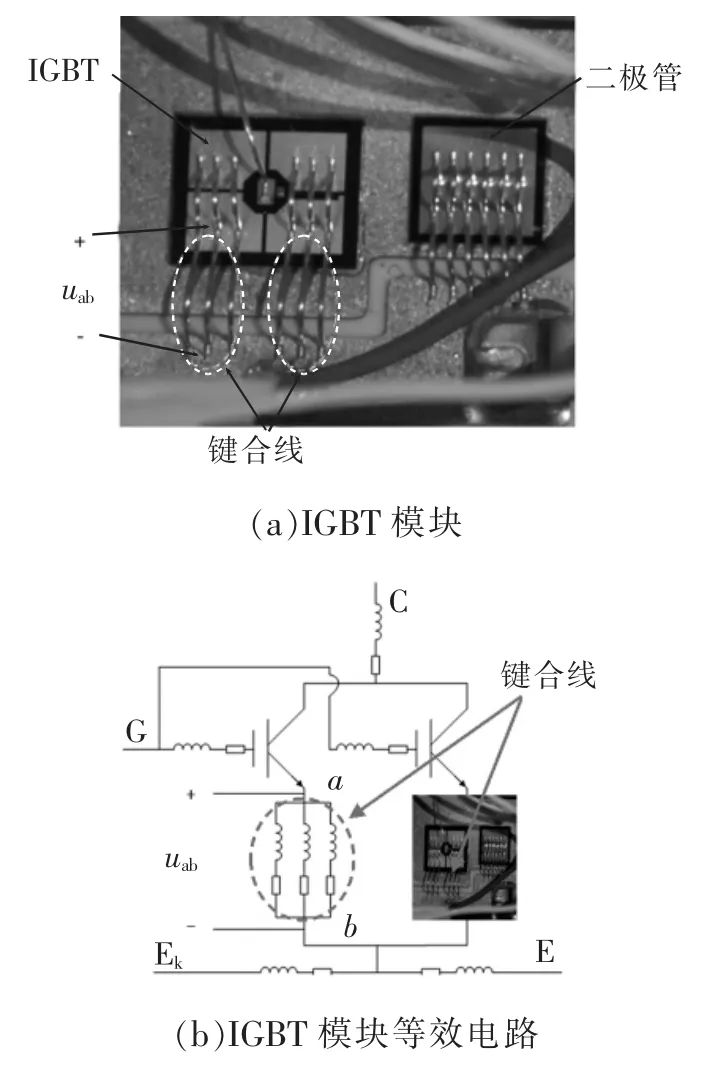

本文以一个1 200 V/75 A的IGBT模块(型号为MMG75S120B6HN)为例,详细介绍了IGBT模块内部缺陷的评估方法,并通过实验验证了该方法的正确性。该型号IGBT开封模块内部结构以及等效电路如图3所示,模块内部由IGBT芯片和反并联的二极管芯片组成。IGBT由2组并联的IGBT芯片组成,每组并联的IGBT芯片与DBC板铜面之间由3根并联的铝键合线实现电气连接。

图3 开封IGBT模块结构及其等效电路Fig.3 Structure of opened IGBT module and the equivalent circuit

2 IGBT模块内部键合线状态评估方

2.1 IGBT模块内部键合线状态评估模型

长期运行的变流器由于环境和负载的变化,芯片的结温不断波动,使得芯片发射极与DBC板铜面之间的部分键合线发生脱落、断裂,因此可以用模块内部剩余可用键合线的数量来判断IGBT模块的健康水平。

IGBT模块内部键合线的寄生电阻和电感如图3(b)所示。键合线脱落导致ab两端的键合线等效阻抗发生变化,通过测量单个芯片等效键合线压降uab的大小,可以推算出脱落键合线的数量。

芯片发射极与DBC板铜面之间键合线等效阻抗的电压降可以表示为

式中:iC为芯片集电极电流。当diC/dt=0时,a、b两点间的电压uab不受电感的影响,只与模块内部键合线的等效电阻Rab有关。

本文利用IGBT模块单个芯片上剩余可用键合线数量N与初始键合线数量N0之比λ作为反映IGBT模块健康水平的参数,其数学表达式为

根据金属导线的电阻公式,当键合线温度为t时,芯片发射极与DBC板铜面之间键合线的等效电阻可表示为

式中:αT为参考温度为T时的电阻率温度系数;ρT为参考温度T时的电阻率;l为键合线的长度;s为单根键合线的横截面积;N为单个芯片上可用键合线的数量。

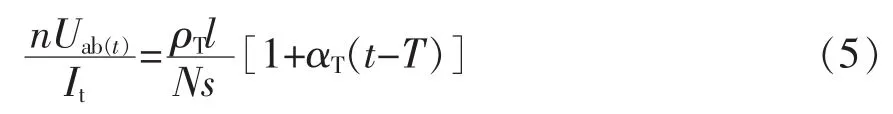

根据电阻的伏安特性,当键合线温度为t、n个并联IGBT芯片均流时,ab两端等效电阻的计算公式为

式中:It为在键合线温度为t时IGBT模块的集电极电流;Uab(t)为键合线温度为t时测得的单个芯片发射极与DBC板铜面之间的电压。

式(3)、式(4)均为计算键合线等效电阻的公式,是等价的,因此有

根据式(5)可知,新IGBT模块在参考温度T时满足等式

式中:Uab(T)为在参考温度为T、IGBT模块的集电极电流为IT时,单个芯片的等效键合线压降。Uab(T)、IT、T需要在新模块时确定,其中IT、T的具体数值可以根据实际情况任意选取。

化简式(2)、式(5)、式(6),可以得到反映IGBT模块健康水平的参数λ即

依据式(2)和式(7),IGBT模块内部剩余可用键合线的数量可表示为

随着模块的老化,芯片上的键合线逐渐断裂、脱落,则模块内部剩余可用键合线数量N将逐渐减小。

2.2 IGBT模块内部键合线状态评估流程

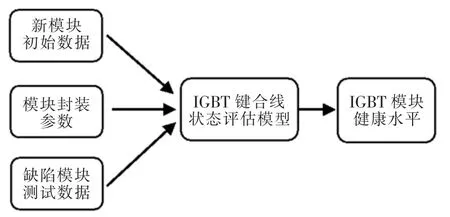

依据IGBT模块内部键合线状态评估模型,用键合线的老化状态来反映模块的内部缺陷情况,对IGBT模块的健康水平进行评估,评估流程如图4所示。

图4 IGBT模块健康水平评估流程Fig.4 Assessment process of health level of IGBT modules

新模块初始数据为待评估IGBT模块在没有内部缺陷时测得的相关数据,包括单个芯片发射极与DBC板铜面之间在参考温度为T时的等效键合线压降Uab(T)、测试等效键合线压降时IGBT模块的集电极电流IT以及键合线温度T。模块封装参数为键合线的电阻率温度系数,其值与键合线材料以及选取的参考温度T有关。缺陷模块测试数据为待评估降级IGBT模块的相关数据,包括单个芯片的等效键合线压降Uab(t)、测试等效键合线压降时IGBT模块的集电极电流It以及键合线温度t,测试数据反映了降级模块内部寄生参数的相关信息。键合线与IGBT芯片连接在一起,因此,在对降级IGBT模块健康水平进行评估时,可用IGBT芯片的平均结温做为键合线的温度,芯片的平均结温可以用温敏参数法实时监测得到。

随着IGBT模块老化,其模块内部的寄生参数发生变化,将导致降级IGBT模块评估过程中测试所得的数据与新模块在相同条件下测试所得的数据有所不同。因此,将新模块初始数据、模块封装参数和缺陷模块测试数据共同输入IGBT模块键合线状态评估模型中,就可以准确地估算出IGBT模块中键合线的老化状态,从而指导功率变流器的维护工作。

3 实验结果与分析

3.1 实验原理介绍

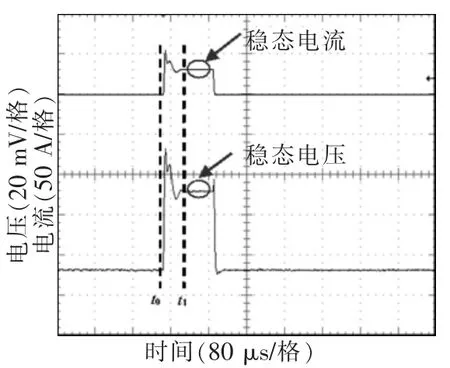

为验证前面所提出的方法的正确性,本文采用如图5所示的实验电路进行相关实验,电感L表示回路导线的寄生电感。将IGBT模块放入恒温箱中,设定恒温箱的温度,经过一段时间后,IGBT模块键合线的温度就等于恒温箱设定的温度,然后调整恒流源的输出电流,分别测量单个IGBT模块芯片发射极与DBC板铜面之间的键合线压降。验证步骤分两步:首先测量键合线的电阻率温度系数,验证温度对单个芯片等效键合线压降的影响;然后通过实验测得的数据,利用IGBT模块剩余键合线数量计算模型,比较计算结果与实际值的差距。为方便实验结果的对比和验证,本文采用剪断键合线的方式来模拟键合线脱落、断裂故障,该方法得到国内外学者的广泛应用[17]。实验用的IGBT模块单个芯片上初始键合线数量为3根,剪断1根用作测量电压信号使用,因此实际初始键合线数量N0=2。

图5 实验原理Fig.5 Schematic diagram of experimental setup

实验过程中将IGBT导通控制信号设置为5 ms,IGBT模块导通后,流过IGBT模块的电流约等于恒流源设定的电流值。为了保证测量数据的精确性,实际流过IGBT模块的电流值和单个芯片等效键合线压降值都由高采样率示波器(型号为TDS5104B,采样率为5G)读取。为了测量到单个芯片发射极与DBC板铜面之间等效键合线压降,剪断芯片发射极中间的一根键合线,做为等效键合线压降的测量端子,实验波形如图6所示。由于回路中电感的存在以及恒流源自身的特性,IGBT导通后在t0~t1时间段为振荡期,在t1时刻,振荡结束,记录稳定后对应的电流、电压以及恒温箱的温度。

图6 实验波形Fig.6 Experimental waveforms

3.2 电阻率温度系数的测量

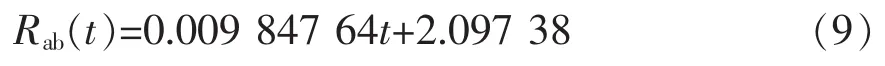

金属导体的电阻值随温度的变化而变化,由于不同厂家生产的IGBT模块在封装过程中使用的键合线材料有所不同,因此在对IGBT模块健康水平进行评估前,需要对IGBT模块键合线的电阻率温度系数进行测量。首先在一特定的温度条件下,对IGBT模块通过不同的电流,记录单个芯片上的等效键合线压降,计算出单个芯片上键合线的等效电阻值。然后用相同的方法,测量键合线在不同温度下的等效电阻值,本文选取测量了50℃、60℃、70℃、80℃、90℃、100℃、110℃时的键合线等效电阻值。测得的不同温度下键合线等效电阻与温度的关系如图7中的圆点所示。

利用最小二乘法对单个芯片上的键合线等效电阻与温度之间的关系进行线性拟合,拟合关系如图7中线条所示,则键合线等效电阻值Rab与键合线温度t的关系为

其中,斜率K=0.009 847 64。在温度为20℃时,等效电阻Rab(20)=2.294 33 mΩ,文献[17]用Q3D软件提取了富士公司生产的额定电流为150 A的IGBT模块(MMG75S120B6HN)单个芯片键合线的等效电阻为2 mΩ,与实验结果比较接近。结合式(3),则在20℃时键合线的电阻率温度系数为

图7 不同温度下键合线的等效电阻Fig.7 Equivalent resistance of bond wires at different temperature

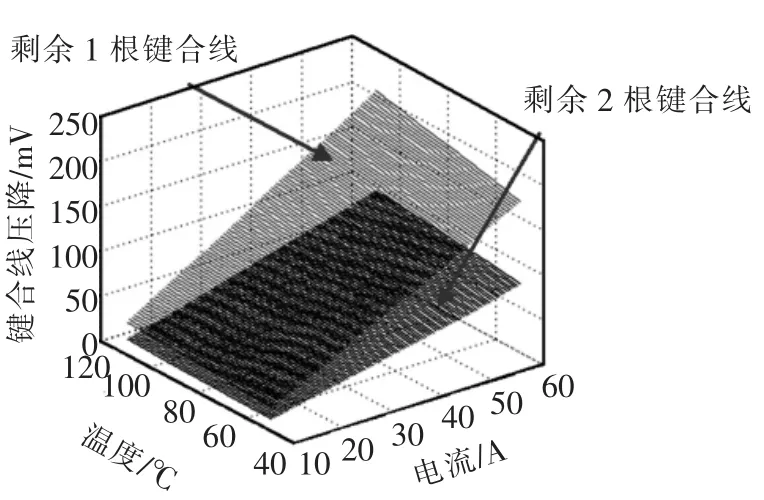

3.3 剩余键合线数量的评估

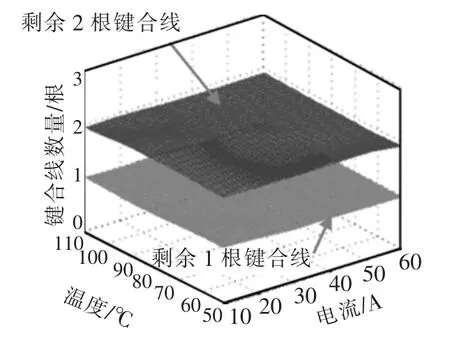

依据前文的测试方法,分别对电流为10、20、30、40、50、60 A,温度为50℃、60℃、70℃、80℃、90℃、100℃、110℃所对应的单个芯片等效键合线压降进行了测量,测试数据如图8所示。由图可以看出,单个芯片等效键合线压降随着电流的增加、温度的升高以及剩余键合线数量的减少而增大。

图8 键合线压降与电流、温度的关系Fig.8 Relationship among bond wires voltage drop, current and temperature

依据式(7),用于评估IGBT模块键合线健康状态的参数值λ的参考值IT、T可以任意选取,本文中选取IT=10 A,T=50℃,根据式(9)、式(10)计算出键合线在50℃时的电阻率温度系数为α50=0.003 8。将IT、T、Uab(T)、α50、N0以及实验中测得的电压Uab(t)、电流It和温度t代入式(8)中,就可以得到估算出的剩余键合线数量在不同电流、不同温度条件下的关系如图9所示。

当剩余键合线数量为2根时,计算得到的数值范围为N∈[1.890,2.023],将N四舍五入取整得到实际可用键合线数量为2;剩余1根键合线时,计算得到的数值范围为N∈[0.972,1.070],将N四舍五入取整得到实际可用键合线数量为1。在不同温度、电流情况下对剩余键合线数量的评估结果与实际值相符合。

图9 剩余键合线数量与电流、温度的关系Fig.9 Relationship among number of bond wires,current and temperature

图10 IGBT芯片并联等效电路Fig.10 Equivalent circuit of parallel IGBT chips

4 误差分析及结论推广

4.1 多IGBT芯片并联时的均流误差

式(4)是一个理想公式,假定各并联芯片均流。实际中多芯片并联的IGBT模块等效电路如图10所示,其中R1、R2分别表示2个IGBT芯片的导通电阻,U1、U2分别表示芯片的擎住电压,Z1、Z2分别表示不同芯片键合线的阻抗。随着老化的进行,每个芯片上脱落的键合线数量可能存在差异,使得Z1、Z2不相等。由于Z1、Z2本身非常小,因此即使芯片上脱落的键合线数量可能存在差异,Z1、Z2之间的差值相对芯片的导通电阻R要小很多。因此,较小的Z1与Z2的差异对I1、I2的影响基本可以忽略,文献[23]也表明键合线电阻值的差异对多IGBT芯片并联时的均流误差影响很小。

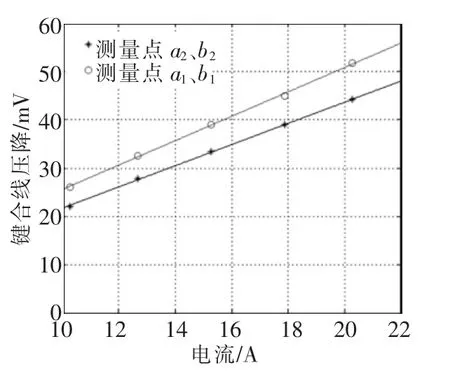

4.2 饱和压降测量点选取误差

IGBT模块键合线的压降比较小,测量过程中,如果选取的测量点不同,测量误差会对评估结果产生影响,因此,电压测量点的选取对于提高评估结果的精度至关重要。

IGBT模块导通后,电流从芯片发射极表面汇集到键合线处,经过键合线流到模块的DBC铜板上,最终从模块DBC铜板流出。由于电流在芯片表面以及铜板上流动,因此芯片表面和铜板不同点的电势略有不同,其等效模型如图11所示,实线表示电流流动的方向,虚线表示等势线,电势沿电流流动的方向逐渐降低。从图中可以看出,芯片表面的电势ψa5>ψa4>ψa2,DBC板铜面的电势ψb3>ψb2>ψb1。因此,当芯片发射极与DBC板铜面处选取的测量点不同,测得的结果将有所不同,而且当部分键合线发生脱落时,芯片表面的电流分布将会发生变化,芯片表面的等势线也会发生变化。为了测量更加准确,应将测量点尽可能地选取在中间靠近键合线焊接点处,例如,图中的点a2和点b2。

图11 芯片表面电位等效模型Fig.11 Equivalent model of the electric potential of chip surface

为验证上述分析,剪断图11中的键合线l1和l2,仅剩下键合线l3,分别选取a1、b1和a2、b2作为测量点。在室温条件下,对不同电流时的单个芯片等效键合线压降进行了测量,测量结果和线性拟合结果分别如图12所示。从图中可以看出,在相同电流情况下,不同测量点测得的键合线压降有所不同,距离键合线焊接点越近的测量点测得的结果越小,且越接近键合线的压降,与前述理论分析相符合。因此在实际测量时,应考虑测量点的选取对测量结果的影响。文中第3节的相关数据也是以a2、b2作为测量点而测试得到的。

IGBT模块键合线的压降比较小,测量过程中,如果选取的测量点不同,测量误差会对评估结果产生影响,因此,电压测量点的选取对于提高评估结果的精度至关重要。

图12 不同测量点测得的键合线压降Fig.12 Bond wires voltage drop at different measure points

4.3 结论推广

IGBT模块在实际工作中,其老化过程是一个渐进而漫长的过程,键合线与芯片的焊接点处不断受到热机械应力的反复冲击。长期的热机械应力反复冲击使得键合线与芯片的焊接点处经历出现裂痕、裂痕扩大、最终键合线脱落的过程。在此老化过程中,键合线不会直接断裂,但是键合线与芯片连接处的接触电阻会逐渐增大。因此,采用文中所述方法评估出的IGBT模块内部剩余可用键合线的数量并不是真正的剩余数量,而是等效的可用数量。因此,为实现对老化过程中IGBT模块的键合线进行状态评估,可对键合线状态评估模型进行推广。

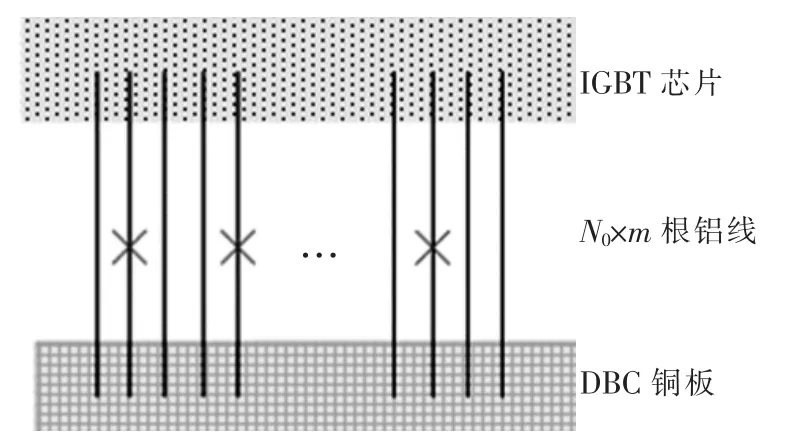

假设新IGBT模块内部每根键合线由m(m→∞)根截面积非常小的铝线并联组成,如图13所示,当单个芯片上的键合线数量为N0时,芯片发射极与DBC板铜面之间视为由N0×m根铝线连接而成。在老化进程中,可以看作是截面积非常小的铝线随机断裂的过程,剩余铝线的数量越多,说明IGBT模块的健康水平越高。因此,根据第2节的推导,这些截面积非常小的铝线的剩余数量与初始铝线的数量之比可以用式(7)来计算,就能评估出实际老化IGBT模块内部键合线的状态。

图13 键合线老化过程等效示意Fig.13 Equivalent schematic of bond wires ageing process

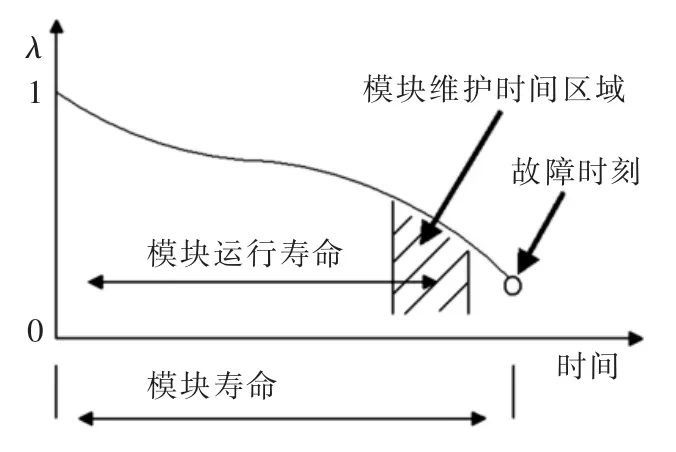

根据定义,当IGBT模块内部单个芯片脱落的铝线数量为0时,IGBT模块的健康水平为1。当单个芯片上的铝线全部脱落时,IGBT模块的健康水平为0。由于初始铝线的数量视为N0×m(m→∞),在老化过程中剩余铝线的数量逐渐减小,因此,剩余铝线与初始铝线数量之比是一个连续变化的过程,即计算得到的IGBT模块健康水平λ是从1至0连续变化的,它真实地反应了IGBT模块的老化过程。IGBT模块的健康水平λ与其运行时间的关系如图14所示。

图14 IGBT模块健康水平与运行时间的关系Fig.14 Relationship between the health level of IGBT module and the running time

IGBT模块的健康水平λ随着运行时间的增加而降低,当λ下降到一个较低的水平时,模块会发生损坏。通过本文提出的基于键合线压降的IGBT模块内部缺陷诊断方法,可以随时掌握IGBT模块的健康水平,根据变流器的实际运行工况,确定合理的模块维护时间区域,及时对功率变流器中的降级IGBT模块进行更换,可以很大程度上提高变流器的可靠性,同时可以降低变流器的维护成本。在实际应用中,IGBT模块键合线上的压降可以通过模块内部添加辅助测试端子进行测量[19],键合线温度可以采用温敏参数结温测量法进行测量[24]。

结合本文提出的IGBT模块键合线缺陷评估方法,即可对IGBT模块健康水平进行准确的在线评估。例如,根据第3节实验测得的相关数据,将新模块初始数据、模块封装参数和待评估模块测试数据共同代入式(7)中,就可以评估出IGBT模块的健康水平λ。当IGBT模块内部单个芯片等效脱落铝线数量为0时,计算得到不同工况下的模块健康水平数值范围为λ∈[0.945,1.011],约等于1;当等效脱落一半铝线数量时,计算得到不同工况下的模块健康水平数值范围为λ∈[0.486,0.535],约等于0.5。由于实验过程中的测量误差,导致不同工况下评估出的结果有一定偏差,评估出的IGBT模块健康水平直接反映了IGBT模块的老化状态。

5 结论

(1)IGBT模块键合线的脱落、断裂将导致模块内部键合线等效电阻增大,从而使得键合线上的压降变大。

(2)键合线的电阻受温度的影响,通过测量单个芯片等效键合线压降、IGBT集电极电流和键合线温度,利用本文提出的键合线状态评估模型,可以准确地评估出IGBT模块键合线的老化状态。

(3)选取不同的键合线压降测量点,测得的单个芯片等效键合线压降有所不同。为了提高评估结果的精度,选取的电压测量点应离键合线比较近。

(4)从键合线老化角度出发,将键合线状态评估模型推广应用到实际老化IGBT模块的健康水平评估,评估出的IGBT模块健康水平可直接反映模块的老化状态。

现有文献对IGBT模块进行状态监测时,只能通过设定阈值的方式对IGBT模块进行好与坏的判断,而本文提出的基于键合线压降的IGBT模块内部缺陷监测方法,评估结果能直接反映IGBT模块老化过程中模块健康水平的连续变化过程,在键合线状态监测的精度上有了很大的提高。本文提出的监测方法是在恒温箱中完成的相关实验,结合IGBT模块结温的在线测量方法,如何实现IGBT模块内部缺陷的在线监测尚需进一步研究。

[1]Chakraborty A.Advancements in power electronics and drives in interface with growing renewable energy resources[J].Renewable&Sustainable Energy Reviews,2011,15(4):1816-1827.

[2]周雒维,吴军科,杜雄,等.功率变流器的可靠性研究现状及展望[J].电源学报,2013,11(1):1-15.Zhou Luowei,Wu junke,Du xiong,et al.Current situation and prospect for the reliability of power converter[J].Journal of Power Supply,2013,11(1):1-15(in Chinese).

[3]Wei L,Kerkman R J,Lukaszewski R A,et al.Analysis of IGBT power cycling capabilities used in doubly fed induction generator wind power system[J].IEEE Transactions on Industry Applications,2011,7(4):1794-1801.

[4]孙鹏飞,罗皓泽,董玉斐,等.基于关断延迟时间的大功率IGBT模块结温提取方法研究 [J].中国电机工程学报, 2015,35(13):3366-3372.Sun Pengfei,Luo Haoze,Dong Yufei,et al.Junction temperature extraction of high power IGBT module based on turn-off delay time[J].Proceedings of the CSEE,2015, 35(13):3366-3372(in Chinese).

[5]杨珍贵,周雒维,杜雄,等.基于器件的结温变化评估风机中参数差异对网侧变流器可靠性的影响[J].中国电机工程学报,2013,33(30):41-49.Yang Zhengui,Zhou Luowei,Du xiong,et al.Effects of different parameters on reliability of grid-side converters based on varied junction temperature of devices in wind turbines[J].Proceedings of the CSEE,2013,33(30):41-49(in Chinese).

[6]杜雄,李高显,吴军科,等.一种用于风电变流器可靠性评估的结温数值计算方法[J].中国电机工程学报,2015,35(11):2813-2821.Du Xiong,Li Gaoxian,Wu Junke,et al.A junction temperature numerical calculation method for reliability evaluation in wind power converters[J].Proceedings of the CSEE, 2015,35(11):2813-2821(in Chinese).

[7]Yang S,Bryant A,Mawby P,et al.An industry-based survey of reliability in power electronic converters[J].IEEE Transactions on Industry Applications,2009,47(3):3151-3157.

[8]Bing J,Pickert V,Cao W,et al.In situ diagnostics and prognostics of wire bonding faults in IGBT modules for electric vehicle drives[J].IEEE Transactions on Power Electronics, 2013,28(28):5568-5577.

[9]杜雄,李高显,李腾飞,等.风电变流器IGBT模块的多时间尺度寿命评估[J].中国电机工程学报,2015,35(23):6152-6161.Du Xiong,Li Gaoxian,Li Tengfei,et al.Multi-time scale lifetime evaluation of IGBT modules in the wind power converter[J].Proceedings of the CSEE,2015,35(23):6152-6161(in Chinese).

[10]赖伟,陈民铀,冉立,等.老化试验条件下的IGBT失效机理分析[J].中国电机工程学报,2015,35(20):5293-5300.Lai wei,Chen Minyou,Ran Li,et al.Analysis of IGBT failure mechanism based on ageing experiments[J].Proceedings of the CSEE,2015,35(20):5293-5300(in Chinese).

[11]任磊,韦徵,龚春英,等.电力电子电路功率器件故障特征参数提取技术综述[J].中国电机工程学报,2015,35(12):3089-3101.Ren Lei,Wei Zheng,Gong Chunying,et al.Fault feature extraction techniques for power devices in power electronic converters:a review[J].Proceedings of the CSEE,2015,35(12):3089-3101(in Chinese).

[12]Xiang D,Ran L,Tavner P,et al.Monitoring solder fatigue in a power module using case-above-ambient temperature rise[J].IEEE Transactions on Industry Applications,2012, 47(6):2578-2591.

[13]Smet V,Forest F,Huselstein J J,et al.Ageing and failure modes of IGBT modules in high-temperature power cycling[J].IEEE Transactions on Industrial Electronics,2011,58(10):4931-4941.

[14]Oukaour A,Tala-Ighil B,Pouderoux B,et al.Ageing defect detection on IGBT power modules by artificial training methods based on pattern recognition[J].Microelectronics Reliability,2011,51(2):386-391.

[15]Patil N,Das D,Pecht M.A prognostic approach for nonpunch through and field stop IGBTs[J].Microelectronics Reliability,2012,52(3):482-488.

[16]Li Kongjing,Tian Guiyun,Cheng Liang,et al.State detection of bond wires in IGBT modules using eddy current pulsed thermography[J].IEEE Transactions on Power Electronics,2014,29(29):5000-5009.

[17]Zhou Shengqi,Zhou Luowei,Sun Pengju.Monitoring potential defects in an IGBT module based on dynamic changes of the gate current[J].IEEE Transactions on Power Electronics,2013,28(3):1479-1487.

[18]Wei Kexin,Du Mingxing,Xie Linlin,et al.Study of bonding wire failure effects on external measurable signals of IGBT module[J].Device&Materials Reliability IEEE Transactions on,2014,14(1):83-89.

[19]Lehmann J,Netzel M,Herzer R,et al.Method for electrical detection of bond wire lift-off for power semiconductors[C].IEEE International Symposium on Power Semiconductor Devices and Ics,2003:333-336.

[20]Sheng W W,Colino P R.Power Electronic Modules:Design and Manufacture[M].United States of American:Crc Press,2005.

[21]Ciappa M.Selected failure mechanisms of modern power modules[J].Microelectronics Reliability,2002,42(4-5):653-667.

[22]Yang Shaoyong,Xiang Dawei,Bryant A,et al.Condition monitoring for device reliability in power electronic converters:a review[J].IEEE Transactions on Power Electronics,2010,25(11):2734-2752.

[23]Pedersen K B,Kristensen P K,Popok V,et al.Degradation assessment in IGBT modules using four-point probing approach[J].IEEE Transactions on Power Electronics,2015, 30(5):2405-2412.

[24]Baker N,Munk-Nielsen S,Iannuzzo F,et al.IGBT junction temperature measurement via peak gate current[J].IEEE Transactions on Power Electronics,2016,31(5):3784-3793.

Research on Condition Monitoring for Defects Inside IGBT Modules Based on Voltage Drop of Bond Wires

GONG Can,SUN Pengju,DU Xiong,WANG Haibo,PENG Yingzhou,ZHOU Luowei

(State Key Laboratory of Power Transmission Equipment&System Security and New Technology, Chongqing University,Chongqing 400044,China)

In order to accurately evaluate the health level of insulated gate bipolar transistor(IGBT),detect and replace the defective IGBT modules timely,and improve the reliability of power converter,a novel prognostic method for defects inside IGBT module based on the voltage drop of bond wires is presented in this paper with principle and characteristic.The ageing state of bond wires inside IGBT module is diagnosed by the changes of equivalent voltage drop of bond wires on a single chip,and then judge the health level of IGBT module.Experiment result shows that condition monitoring for defects inside IGBT modules based on voltage drop of bond wires can accurately identify the ageing process of bond wires.This method not only diagnoses the defect that all bond wires liftoff on one chip,but also recognizes the condition that part of bond wires liftoff on one chip.It has been greatly improved in terms of accuracy compared with the condition monitoring method by the use of gate signal.This method provides a theoretical support for the maintenance of power converter and can reduce the system maintenance costs.

IGBT module;reliability;bond wire;temperature coefficient of resistivity;condition monitoring

龚灿

龚灿(1990-),男,硕士研究生,研究方向:变流器的在线监测,E-mail:gongcan2008@126.com。

孙鹏菊(1982-),女,通信作者,博士,副教授,研究方向:变换器拓扑、控制及可靠性,E-mail:spengju@cqu.edu.cn。

杜雄(1979-),男,博士,教授,博士生导师,研究方向:变换器拓扑与控制、可再生能源发电,E-mail:duxiong@cqu.edu.cn。

王海波(1990-),男,硕士研究生,研究方向:变流器的可靠性,E-mail:1142848510@qq.com。

彭英舟(1990-),男,硕士研究生,研究方向:变流器的可靠性,E-mail:sanmanzhouzhou@163.com。

周雒维(1954-),男,教授,博士生导师,研究方向:电力电子技术、电路理论及应用、电能质量分析与控制等,E-mail:zluowei@cqu.edu.cn。

10.13234/j.issn.2095-2805.2016.6.153

TM 46

A

2016-08-14

国家自然科学基金重点资助项目(51137006);国家自然科学基金资助项目(51577020)

Project Supported by the State Key Program of National Natural Science of China(51137006);National Natural Science Foundation of China(51577020)