中碳钢与低碳钢保护渣及渣膜矿相特征对比

张韩,赵飒,韩秀丽,刘磊

(1. 嘉兴南洋职业技术学院 船建分院, 浙江 嘉兴 314003;2. 华北理工大学 矿业工程学院, 河北 唐山 063009)

中碳钢与低碳钢保护渣及渣膜矿相特征对比

张韩1,赵飒1,韩秀丽2,刘磊2

(1. 嘉兴南洋职业技术学院 船建分院, 浙江 嘉兴 314003;2. 华北理工大学 矿业工程学院, 河北 唐山 063009)

中碳钢;低碳钢;保护渣;渣膜;矿相特征

通过对生产现场中碳钢和低碳钢用保护渣及渣膜矿相特征对比研究,发现中碳钢保护渣中萤石含量较高,其可促使熔渣中枪晶石析出达到良好控制传热的目的;中碳钢事故渣膜偏向析出枪晶石晶体或结晶率较低,从而引发恶化润滑或控制传热不均;低碳钢保护渣渣膜结晶率明显低于中碳钢渣膜,而且其结晶相全部为枪晶石。

0 引言

钢铁作为国家的经济命脉,连续铸钢技术日益成熟。在其生产过程中,保护渣发挥着至关重要的冶金功能[1-3]。保护渣冶金功能的实现又取决于铸坯与结晶器之间的渣膜矿相结构,而渣膜矿相结构与保护渣的矿物组成密不可分。中碳钢铸坯容易形成应力集中产生裂纹,低碳钢对保护渣的润滑要求较高。以往的研究者先后利用纯化学试剂改变保护渣的化学成分,研究其与熔点、黏度、熔化速度、凝固温度和烧结温度等物理性能的关系,并得到了保护渣成分与这些性能的定性或定量关系[4-7]。但对渣膜矿相结构的研究相对较少。通过对比中碳钢与低碳钢用保护渣及渣膜矿相的差异,研究其与铸坯质量的关系,为配制不同钢种保护渣提供依据。

1 保护渣及渣膜的采集与统计

研究所用保护渣和渣膜分别取自唐山钢铁公司的中碳钢Q235B和唐山国丰钢厂的低碳钢Q195L、SAE1006-B。选出具有代表性的渣膜,并将渣膜沿断面方向做成光薄片,以方便在德国蔡司偏光显微镜下进行观察。渣膜试样的液渣消耗及板坯表面质量情况见表1。

表1 渣膜试样相应参数对比

由表1可知,对于Q235B钢种取1#~2#渣膜为正常渣膜,对应的铸坯质量完好。3#~4#渣膜对应的铸坯质量分别有表面纵裂和粘结漏钢现象。唐山国丰钢铁厂中所取渣膜对应的均无铸坯质量问题。由于板坯钢种对保护渣的消耗量要求均在0.3~0.7 kg/t的范围[8],由表1可看出所选钢种的保护渣消耗量和液渣层厚度均达到要求,液渣层厚度在8~13 mm之间。由此可以初步估计保护渣能够保证结晶器与铸坯之间的液态润滑。

2 保护渣的理化性能

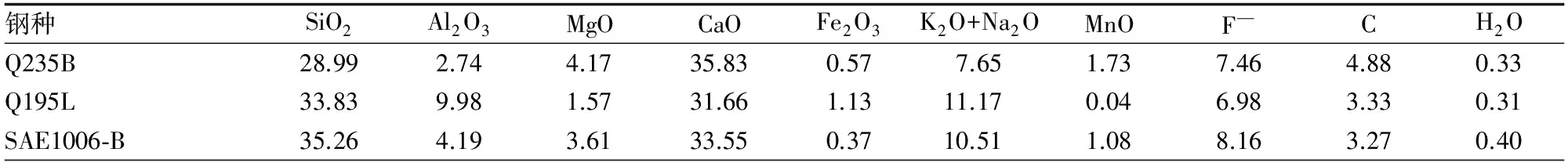

保护渣的化学成分分析来源不同,其中Q235B钢种用保护渣化学成分及物理性能由唐钢中厚板有限公司的化验室测定, Q195L、SAE1006-B钢种用保护渣的化学成分及物理性能来自于唐山国丰钢厂,如表2、表3所示。

表2 保护渣的化学成分(%)

表3 保护渣的物理性能

由于Q235B的含碳量在0.09%~0.15%的范围内,该类钢种在δ(铁素体)-γ(奥氏体)相转变的过程中容易发生包晶反应,使坯壳体积收缩,产生纵裂纹。所以该类钢种选择碱度较高的保护渣,通过调节碱度的大小和助熔剂的含量达到减低熔点和增大结晶率的目的,从而控制传热与润滑。由于板坯Q195L和SAE1006-B含C量较低,该类钢种易于发生漏钢事故,这就要求保护渣具有较强的润滑能力,其次还应具有控制铸坯与结晶器间的传热能力,从而形成坚硬的坯壳。所以Q195L、SAE1006-B用保护渣的黏度较低。

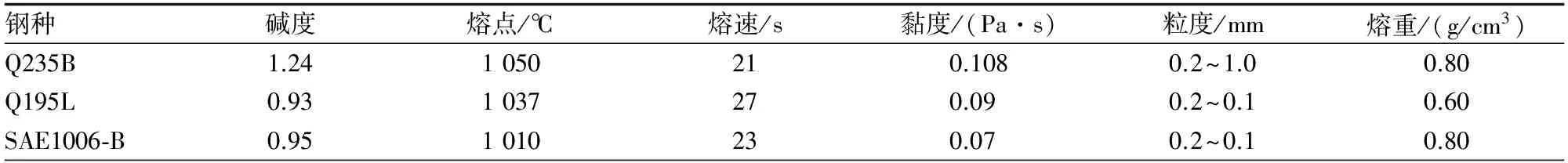

3 保护渣的矿物组成

保护渣原渣中由于碳质材料的影响,使原渣中的某些矿物组成辨认不清,因而需要对保护渣进行脱碳处理。有些文献中指出[9],将脱完碳的保护渣制成光薄片,在德国蔡司透/反两用研究型偏光显微镜(Axioskop 40A pol)下观察,根据各矿物的光学性质,得出保护渣中的主要矿物成分及体积百分含量,如表4所示。

表4 保护渣原渣的矿物组成和百分含量(%)

以上观察结果是在偏光显微镜下得到的,由于该保护渣均为预熔型保护渣,可以看出其所含矿物组成大致相同,且含量差异较小。在此基础之上,将保护渣样品磨细到400目,采用BDX-3200型X射线衍射仪对其矿相结构进行分析,将衍射图谱与Jade软件中PDF卡片库中的“标准卡片”一一对照,分析衍射结果与显微镜下观察的一致性。

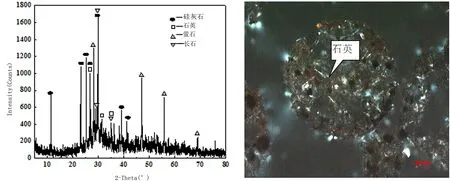

(1)Q235B保护渣的矿物组成

该保护渣为具有空洞的球形颗粒保护渣。保护渣中矿物组成有石英、硅灰石、萤石和少量长石,玻璃相含量较多,矿物组成及X射线分析如图1所示。

(a) Q235B保护渣衍射图像 (b) Q235B保护渣颗粒 透(+)×200

该保护渣中石英含量较多,晶形多呈他形晶,少量呈粒状,粒径差异较小,晶体粒度一般为0.02~0.05 mm。硅灰石呈柱状或板状,形态较为粗大,晶体粒度一般为0.06~0.10 mm。萤石多呈他形晶,少量呈圆形、或三角形,晶体粒度一般为0.02~0.04 mm,分布较为均匀。长石可见聚片双晶,呈粒状,但含量较少,粒径一般为0.05~0.08 mm。

(2)Q195L保护渣渣的矿物组成

该保护渣同以上一样为空心颗粒状,但其中玻璃相含量较低。硅灰石呈板状或柱状,分布较为均匀,晶体粒径一般为0.03~0.05 mm。石英粒径较均一,一般为0.02~0.04 mm,晶形多呈他形晶,少量呈柱状。长石含量较少,多具有聚片双晶,晶体粒径一般为0.01~0.04 mm。

(3)SAE1006-B保护渣的矿物组成

保护渣颗粒孔洞较多,结构疏松。渣中的玻璃相含量达30%~35%。硅灰石晶体形态主要呈板状、柱状,粒径一般为0.05~0.10 mm。萤石多呈他形晶,少量呈圆形或三角形,晶体粒径较小,为0.01~0.03 mm。长石多呈细小针状、柱状,粒径在0.03 mm左右。石英分布较为均匀,多呈他形粒状,晶体粒径较均一,一般为0.02~0.04 mm。

4 渣膜的矿相结构

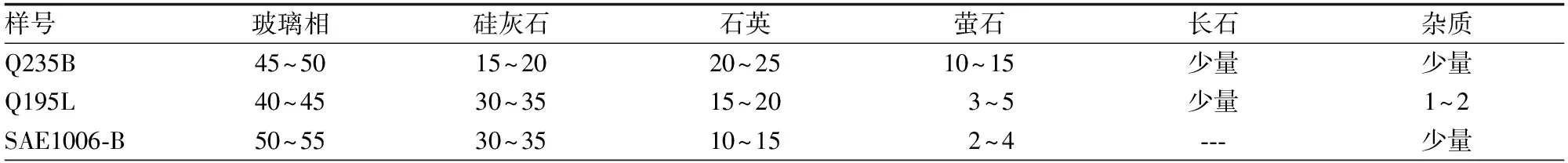

4.1 渣膜的矿物组成及结晶率

由于Q235B板坯渣膜分为正常渣膜与事故渣膜,首先对其进行了比较研究。

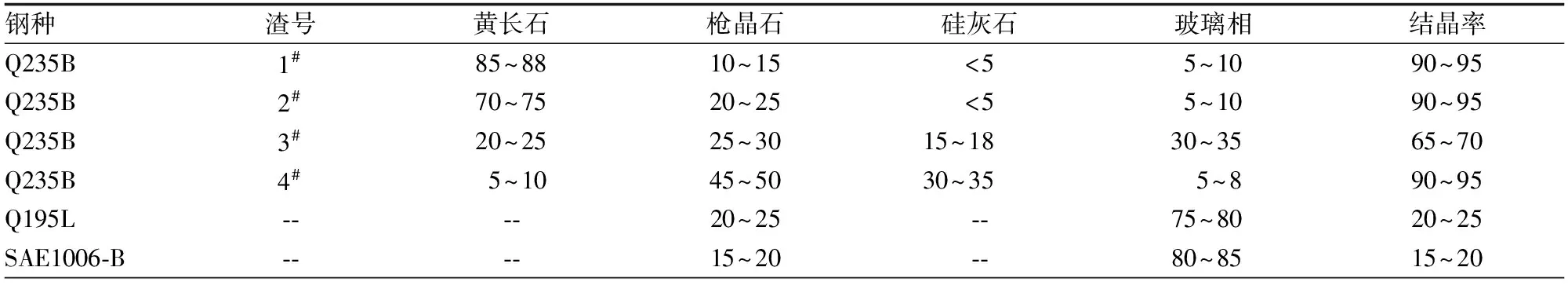

表5 渣膜的矿物组成、含量及结晶率(%)

(a) Q235B-1#渣膜衍射图像 (b) Q235B-3#渣膜衍射图像

(c) 纤维柱状硅灰石 透(+)×200 (d) 放射状黄长石 透(+)×200

由图2和表5可以看出,Q235B板坯渣膜的结晶矿物主要为黄长石、枪晶石、硅灰石,与XRD分析的矿物组成结果一致,百分含量都有较大的变化幅度;未出现事故的渣膜结晶率可达90%~95%,而事故渣膜结晶率或结晶矿相发生了明显变化:3#事故渣膜结晶率为65%~70%,玻璃化率增大了,4#事故渣膜虽然结晶率高达90%~95%,但枪晶石偏向性析出,其含量可达50%,恶化了渣膜对铸坯的润滑。

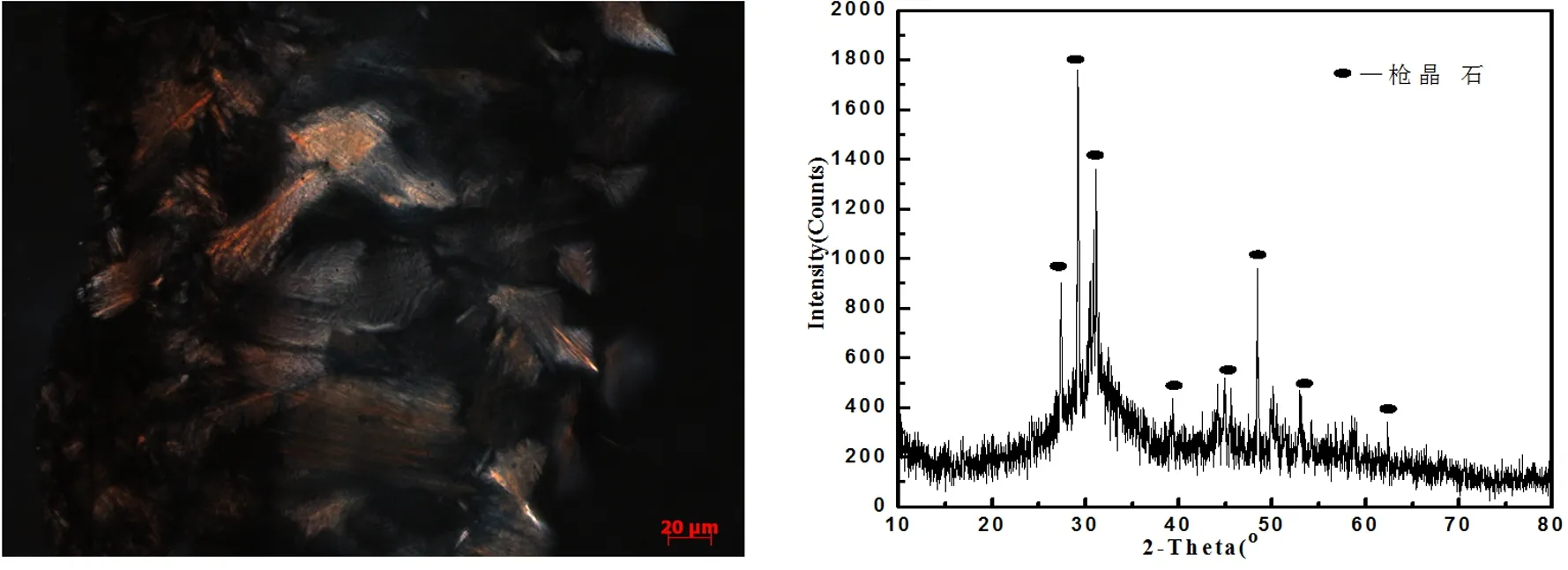

(a) SAE1006-B钢种渣膜中的枪晶石 (b) SAE1006-B钢种渣膜中的枪晶石

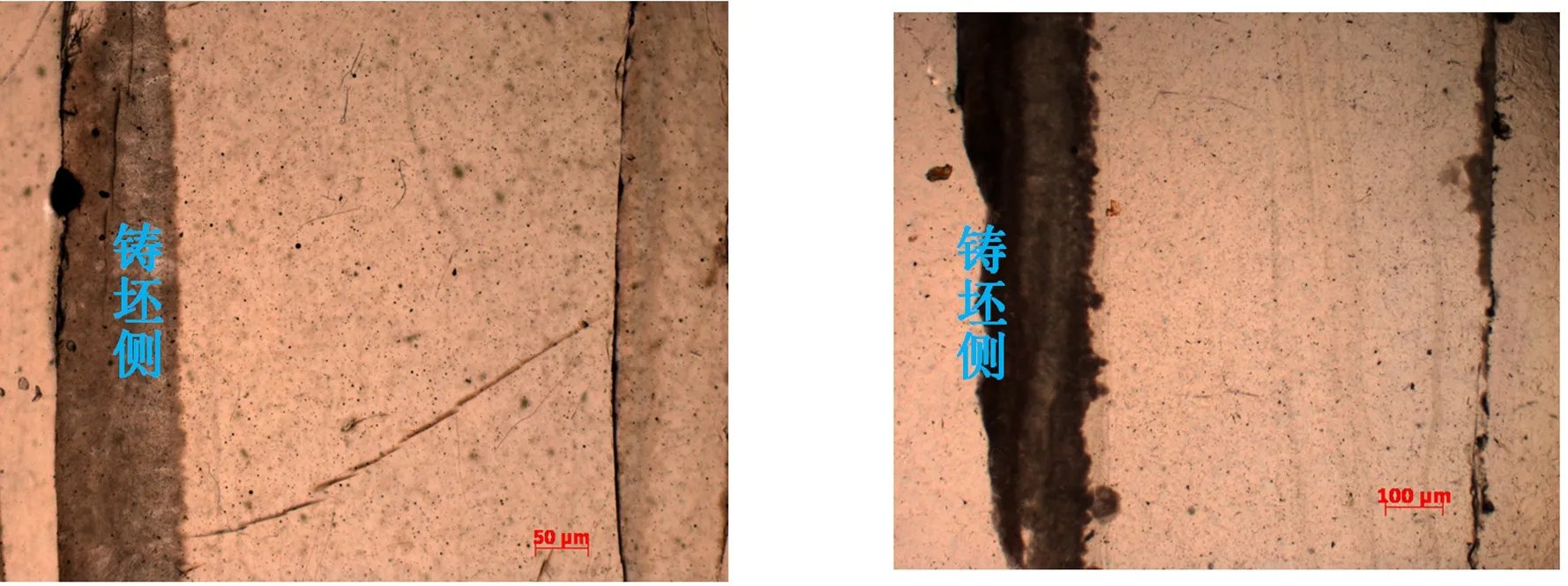

Q195L 和SAE1006-B钢种的铸坯轧后容易出现条状缺陷及较高的粘结漏钢率,此外该类钢种的拉速变化频率也较高一些,同时由于低碳钢板坯的凝固收缩率较低,结晶器中的的坯壳相对较薄,从而要求保护渣能够具有较好的润滑能力。由图3和表5中可以看出,该类钢种所用保护渣中只析出枪晶石一种晶体,且结晶率较低,说明该种矿相结构在控制传热的基础上有效地提高了润滑,可满足其板坯对保护渣性能的要求。

4.2 渣膜的显微结构特征

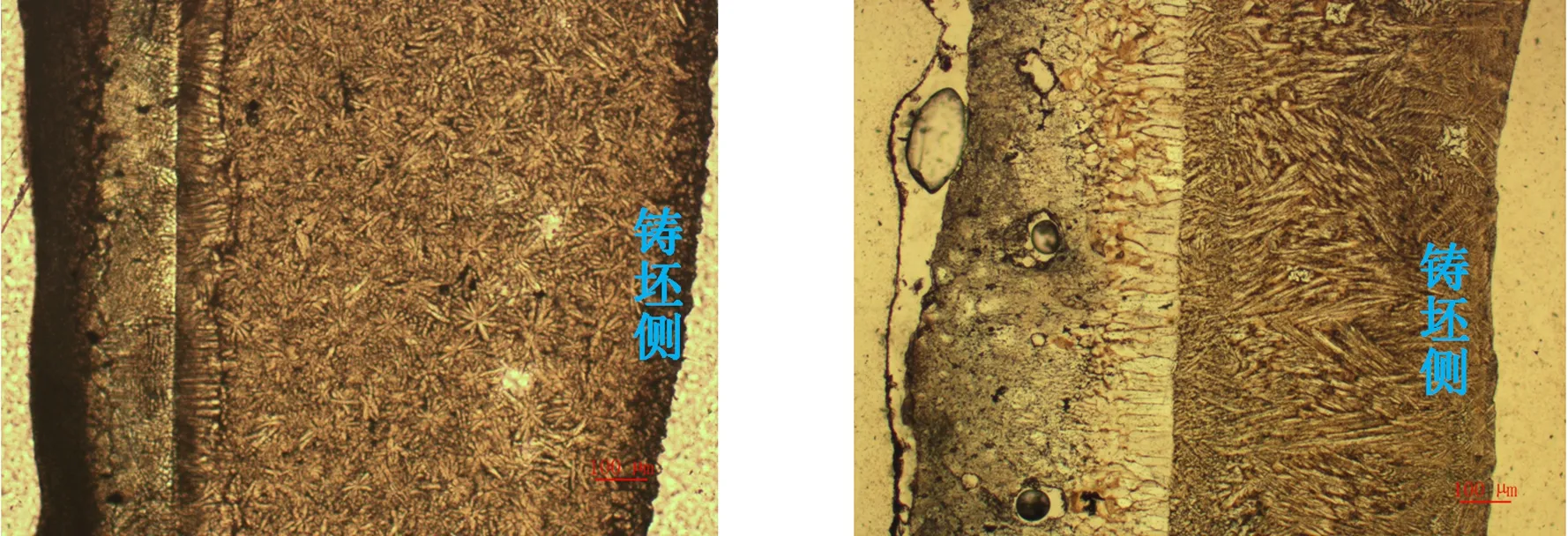

首先对Q235B钢种保护渣的1#-4#典型渣膜矿相进行了分析。

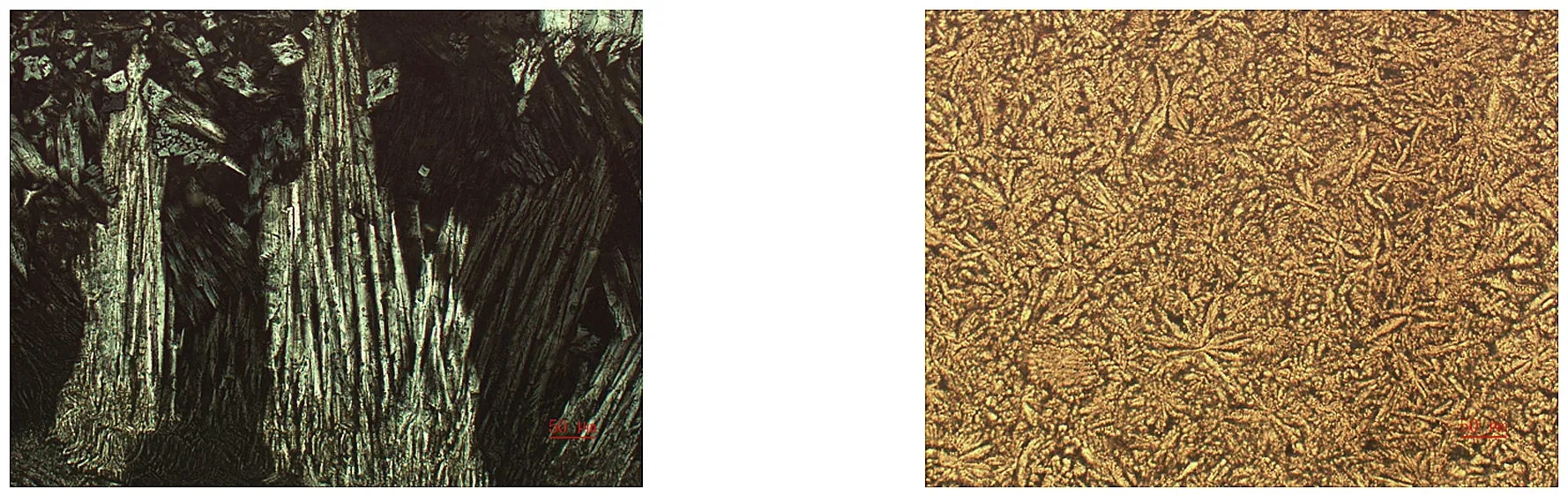

(1)Q235B钢种渣膜

1#渣膜厚度为1.15~1.40 mm;局部最大厚度为1.65 mm,最小厚度为0.95 mm。渣膜整体分层不明显,结晶相占绝大部分;局部分层呈现2层结构,即结晶层~玻璃层(如图4(a)),有时结晶层因矿物组成不同进一步分开层次。紧靠结晶器壁侧为玻璃层,但不连续,厚度一般为0.1~0.15 mm;向铸坯方向晶体尺寸逐渐变大,结晶层厚度也不太均匀,一般为0.95~1.30 mm。整个渣膜中气孔都很少,仅在靠近结晶器的结晶层中有零星气孔出现,近圆状,直径大小一般在0.05~0.08 mm。气孔率小于1%。

(a) Q235B-1#渣膜 透(-)×100 (b) Q235B -4#渣膜 透(-)×100

(c) Q195L渣膜 透(-)×50 (d) SAE1006-B渣膜 透(-)×50

2#渣膜厚度一般为0.75~0.90 mm。渣膜分层较为复杂,大致呈“结晶层~玻璃层”2层结构,结晶层矿物组成不同进一步分开层次;部分样品分层为3层结构,且结晶相占绝大部分,结晶层中间厚度较大,在1.00 mm左右;紧靠结晶器壁基本上均为玻璃相,但不连续分布,且纵向上不均匀,一般为0.05~0.15 mm;在铸坯一侧为不连续的结晶层,厚度可达0.65 mm。器壁侧的结晶层中含有约1%~2%的近圆状气孔,分布不均。3#渣膜厚度比较均匀,一般为0.90~1.15 mm。渣膜整体分层比较明显,一般为3~4层的多层结构,结晶层和玻璃层交替出现,即玻璃层~结晶层~玻璃层,有时为结晶层~玻璃层~结晶层~玻璃层,且结晶层因矿物组成和粒度大小不同进一步分开层次,这可能是由于拉速变化所致[10]。紧靠结晶器壁和铸坯侧一般均为不连续分布的玻璃层,前者厚度一般为0.10~0.30 mm,后者厚度一般为0.15~0.35 mm,局部最大厚度达0.70 mm。紧靠铸坯侧的玻璃层边缘局部因“脱玻化”出现厚度为0.05~0.10 mm的结晶层;渣膜中部的结晶层厚度较大,一般为0.30~0.55 mm。在靠近器壁侧玻璃层与结晶层的交界处分布着约为2%~3%的气孔,形状多为圆状或椭圆状,大小不一。

4#渣膜厚度一般为1.05~1.35 mm,局部最大厚度为1.50 mm。渣膜分层较为明显,大致呈两层结构,即“结晶层~玻璃层”,有时结晶层因矿物组成不同进一步分开层次(如图4(b))。紧靠结晶器侧的玻璃层边缘局部因“脱玻化”,发生玻璃相向结晶相的转化,玻璃层中生成细小的雏晶体。铸坯侧的结晶层厚度不均匀,可能由于渣膜与坯壳的相对运动使靠近液相区的部分固态渣膜结晶相不断地随液渣消耗掉。少量气孔集中分布在靠近结晶器壁侧,气孔率约为2%。

(2)Q195L钢种渣膜

渣膜的显微结构见图4(c),该渣膜厚度较均匀,一般为1.30~1.55 mm。该渣膜的结晶率为20%~25%,具有“结晶层-玻璃层”2层结构,少量渣膜可见“结晶层-玻璃层-结晶层”3层结构。铸坯侧的结晶层厚度较大,为0.25~0.35 mm,结晶层由于结晶的晶体粒度不一又进一步分开层次,靠近铸坯侧的为粒径较小的枪晶石雏晶,为0.01 mm左右,紧接着为粒径较大的枪晶石晶体,为0.01~0.03 mm,呈矛头状或板状。玻璃层厚度一般为1.00~1.20 mm,较为均匀。结晶器侧少量渣膜样品可以见到部分结晶层,且不连续,厚度为0.02~0.05 mm,其中的结晶矿物也为枪晶石,粒径比铸坯侧的稍细小,为0.01~0.02 mm。渣膜中气孔较少,主要集中分布于铸坯侧的结晶层里,结晶率为1%~2%。

(3)SAE1006-B钢种渣膜

渣膜的显微结构见图4-d,渣膜厚度较均匀,一般为1.30~1.50 mm,个别渣膜厚度较大,达1.80 mm。该渣膜的结晶率较低,约15%~20%。从铸坯至结晶器侧多呈“结晶层-玻璃层”两层结构,局部呈“结晶层~玻璃层~结晶层”3层结构。在2层结构中,局部结晶层不连续,或整个渣膜中只有少量结晶相。结晶矿物主要为枪晶石,晶形呈矛头状或板状,粒径一般为0.025~0.04 mm,靠近铸坯侧的晶粒较小,约0.01 mm;3层结构中,除在铸坯侧有结晶相外,靠近结晶器侧也有少量的结晶相,结晶层厚度约为0.01~0.02 mm,该结晶相中的矿物也为枪晶石,呈雏晶状,粒径较细,可能是由于从铸坯侧的热流导致原本靠近结晶器侧的玻璃相渣膜“脱玻化”引起的。玻璃相厚度较为均匀且厚度较大,从而有力于热流传递与润滑,可以保证连铸的顺利进行。

5 结论

(1)中碳钢保护渣中萤石含量比低碳钢用保护渣高,主要因为萤石提供F—促使熔渣生成枪晶石以达到良好控制传热的目的。也可以看出化学成分SiO2和CaO二者主要赋存于硅灰石中,石英矿物中主要赋存SiO2,F—以萤石矿物赋存,Na2O和 K2O等主要以长石或玻璃相赋存。

(2)中碳钢Q235B存在不同的质量问题,渣膜的结晶矿物主要为黄长石、枪晶石、硅灰石,百分含量都有较大的变化幅度;其正常渣膜结晶率较高,均达到90%~95%;而出现纵裂纹的事故渣膜结晶率有降低的趋势,达到65%~70%;出现黏结漏钢的事故渣膜结晶率虽也达到90%~95%,但结晶矿相中偏向析出枪晶石晶体,含量可达50%,不利于润滑。

(3)低碳钢板坯用保护渣渣膜的结晶率明显低于中碳钢板坯用渣膜的结晶率,而且其结晶矿相全部为枪晶石,只是枪晶石的分布位置略有差异。

[1]郝占全, 陈伟庆, Carsten Lippold, 等. 不锈钢1CR17板坯连铸过程中保护渣液渣层及渣膜的研究[J]. 特殊钢, 2009, 30(3):16-19.

[2]KENNETH C MILLS, ALISTAIR B FOX. The role of mould fluxes in continuous casting-so simple yet so complex[J]. ISIJ International, 2003, 43(10):1479.

[3]周鉴, 王强, 仇圣桃, 等. 高铝钢连铸保护渣结晶矿相的研究[J]. 钢铁研究学报, 2013, 25(4):15-19.

[4]朱立光, 胡斌, 王杏娟, 等. 中碳合金钢连铸保护渣结晶性能研究[J]. 铸造技术, 2014, 35(2):231-234.

[5]张江. Al2O3含量对CaO-SiO2-Al2O3-CaF2-Na2O保护渣结晶性能的影响[J]. 铸造技术, 2011, 32(4):511.

[6]krOMHOUT J A, LIEBSKEL C, MELZERL S, et al. Mould powder investigations for high speed casting[J]. Ironmaking and Steelmaking, 2009, 36(4):291-299.

[7]王欢, 唐萍, 文光华, 等. Li2O对高铝钢保护渣结晶行为及渣膜传热的影响[J]. 北京科技大学学报, 2011, 33(5):544-548.

[8]刘志宏. 连铸结晶器内渣膜析晶机理、规律与调控[D]. 唐山:河北理工学院. 2003.

[9]韩秀丽, 杨慧平. 低碳钢连铸保护渣固态渣膜显微结构分析[J]. 钢铁钒钛, 2008, 29(2):32-36.

[10]张晨. 连铸保护渣性能选择及对铸坯质量的影响[J]. 世界钢铁,2009, 9(2):17.

Comparison of Ore Phase Characteristics of Casting Powder and Flux Film for Medium Carbon Steel and Mild Steel

ZHANG Han1, ZHAO Sa1, HAN Xiu-li2, LIU Lei1

(1. Department of Ship and Building, Nanyang Vocational Technical Institute, Jiaxing Zhejiang 314003, China;2. College of Mining Engineering, North China University of Science and Technology, Tangshan Hebei 063009, China)

medium carbon steel; mild steel; mould flux; flux film; ore phase characteristic

Through the comparative study on ore phase characteristic of mould fluxes and flux film about medium carbon steel and mild steel, it is found that the content of fluorite in the medium carbon steel is higher, which can prompt cuspidine separate out to control the heat transfer. The flux film about accident of medium carbon steel separates out cuspidine or has a low crystallization rate, which can cause lubrication worse and control the heat transfer worse. The crystallization rate of mould fluxes about mild steel is lower obviously than that of medium carbon steel and the crystalline phase are all cuspidine.

2095-2716(2016)01-0006-07

2015-10-29

2015-12-01

TF713.3

A