通信线缆发泡技术的研究开发(上)

■ 代康 (江苏俊知技术有限公司 江苏 宜兴 214206)

通信线缆发泡技术的研究开发(上)

■ 代康 (江苏俊知技术有限公司 江苏 宜兴 214206)

本文评述了近年来以聚烯烃、氟塑料和聚氯乙烯为基料的线缆发泡聚合物技术的研究开发。其中聚烯烃包括聚丙烯和聚乙烯,氟塑料包括聚四氟乙烯、四氟乙烯-六氟丙烯共聚物、四氟乙烯-全氟烷基乙烯基醚共聚物/四氟乙烯-六氟丙烯共聚物的共混物、聚偏氟乙烯等。这些发泡料分别用于通信电缆的发泡绝缘层以及发泡护套层。本文比较了多个发泡体系的不同特点,总结了平行双导线电缆、RF电缆等高端线缆发泡的实践经验,从线缆聚合物角度预测了未来第五代移动通信用传输线技术发展,并从聚合物黏弹性特点出发探索如何获得良好的发泡性。

线缆聚合物 绝缘 护套 物理发泡 化学发泡 机械发泡 射频同轴电缆 第五代移动通信

引言

发泡技术已在线缆制造中获得普遍应用,原因不外两端:一则可以提高线缆性能,主要是电缆高频信号传输性能;二则线缆厂家孜孜以求降低材料用量,例如,即使是光缆总成本中微不足道的聚乙烯填充绳,多数厂家也以物理发泡挤塑而得。

本文从2015年10月在美国举行的第64届国际线缆与连接学术年会(IWCS)期间同步举行的展览会、新产品演示会和交流论文中,挑出几种有新意的线缆聚合物发泡材料,额外增加几个有代表性的例子,扼要介绍厂家提供的发泡料技术指标,并根据作者理解和浅见,补充说明每种发泡料的开发技术及背景、所适用的线缆产品及其技术发展、工艺要点及其对线缆性能的影响,探索线缆聚合物发泡技术的关键共性。

一 化学发泡聚丙烯绝缘料

在全球范围,聚丙烯(PP)的产量高于高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)和其它聚烯烃,但至今却很少用作线缆聚合物,更少见用作绝缘发泡料。本文从此敷演开来,只因个中缘由将是贯穿本文的主要线索。

1.1 罕有发泡聚丙烯线缆料的原因

PP用作发泡线缆料、尤其是薄壁绝缘发泡料的优势十分显著:介质损耗低,密度和介电常数小于聚乙烯;弹性模量大,有利于避免发泡绝缘层变形引起电缆传输性能畸变;耐热性好,一般说来比LDPE高出50℃,比HDPE高出30℃,这对于使用环境温度和使用频率均较高、且要求具备“通过以太网供电(POE)”能力的数据缆而言,PP绝缘优势不言而喻。

然而,现有通信电缆绝缘料标准[1]和相关电缆标准[2][3][4]中,根本没有发泡PP绝缘料及绝缘芯线的一席之地。究其缘由,非关PP低温特性不及PE,而是线型分子链结构的PP熔体强度低,可发泡性极差。

近年来,得益于聚合单体、基于茂金属和非茂金属的单中心催化剂以及聚合工艺的进步,可通过增加线型分子链结构的PP树脂的摩尔质量(重均分子量)、加宽其相对分子量分布(如采用双峰分布)来提高PP的熔体强度。更主要的是,长支链型PP树脂(long-chain branched PP,缩写为LCBPP)[5]终于开始商业化应用。与线型PP相比较,LCB-PP在剪切和拉伸流动中表现出显著的剪切稀化(shear thinning)和应变硬化(strain hardening)现象。所谓应变硬化是指熔体拉伸达到一定应变后,拉伸黏度随应变增加而迅速、非线性地增加,反映了支链赋予聚合物熔体的弹性,不但有利于提高熔体强度,还可减轻发泡过程中局部泡孔薄壁遭到破坏的程度,让熔体表现出“自愈”能力,因而泡孔结构更为均匀,发泡度大为增加(LCB-PP可高达90%)。将少量LCB-PP与普通线型PP共混,也可得到发泡性较好的PP共混物[6]。

在具有良好发泡潜力的PP树脂中加入化学发泡剂、抗氧剂和金属钝化剂等添加剂,即可得到化学发泡PP绝缘料。

1.2 物理发泡和化学发泡的比较

回望几十年来通信电缆绝缘发泡技术史,全塑市内通信电缆泡沫绝缘大多采用HDPE化学发泡料,发泡度通常在33%~37%;LDPE化学发泡料则广泛用于生产共用电视(CATV)引入同轴电缆。上世纪九十年代开始大规模生产移动通信用同轴电缆,采用惰性气体超声波注入挤塑机机膛的物理发泡工艺,因所能达到的发泡度高、注入气体流量可不受机膛内熔体压力波动的影响、无发泡剂残留物、发泡剂较化学发泡剂成本低、挤塑温度不会过多受到发泡剂限制等优势,力压化学发泡工艺,也带动对称数据缆采用物理发泡工艺。

然而,化学发泡没有就此淡出线缆业,自有其优势存焉:化学发泡剂分解后的残留物可充当成核剂,因而可不需额外的成核剂;发泡剂可预先均匀地混合在待发泡树脂中,若非大的干扰,挤塑时发泡气体自然均匀地溶解在熔体中,发泡稳定性对挤塑速度和压力波动不敏感,容易保证不同生产批次绝缘芯线发泡度、同一芯线纵向发泡度的一致性,其中沿长度发泡度变化幅度可达到不超过±0.5%的水平,有利于提高电缆沿长特性阻抗的均匀性;化学发泡泡孔细腻,尺寸均匀。上述优点正是获得良好传输性能所必需。

另一方面,物理发泡也远非完美:需要专门的物理发泡挤塑线,要么采用螺杆设计复杂、长径比较大(大于36)的单台挤塑机,要么采用两台挤塑机串列(一台主要功能是让发泡剂与熔体充分混合均匀,一台则主要是冷却熔体以提高熔体强度);发泡剂二氧化碳(CO2)或氮气(N2)注入及计量系统复杂,维护困难,注气压力受注气针安装松紧度影响大,注气阀、注气针密封圈容易损坏,注气针容易因中途停机而被堵塞、损坏,无法维持超声速注入条件,影响注气及发泡稳定性;“半道”注入的发泡剂是在线缆挤塑机中与线缆聚合物混合,分散均匀性不及化学发泡。

其实,以上对两种发泡方式的评价仅反映一般性情况,二者优劣实难定论,涉及待发泡树脂、发泡剂、成核剂、挤塑发泡设备及自动控制系统、工艺参数和发泡产品等多个因素,需要具体情况具体分析。

这里所说的化学发泡料,是预先将纯的化学发泡剂(CBA)、抗氧剂、成核剂(选项)等均匀地混合在待发泡树脂中并造粒。CBA分解而释放气体的温度应高于待发泡树脂熔点,这样CBA不会在造粒过程中提前分解。这种“一站式配齐”(one-stop pack)的优点是粒料中各种成分已混合均匀,粒料可直接用于挤塑线缆泡沫层。也有先将CBA与载体树脂混合造粒得到发泡剂母粒,在线缆生产现场将其与待发泡料按比例加入发泡挤塑机,本文不提倡这种做法,更不赞同在线缆生产现场才将纯的CBA与待发泡树脂粒料一同加入挤塑机——由于CBA通常为粉末,即使采用失重式精确加料方式,也无助于CBA在挤塑机内与树脂混合的均匀性。

1.3 化学发泡PP绝缘料的应用

正是PP和化学发泡所具有的技术潜力,化学发泡PP绝缘料适于高速挤塑6类及以上等级局域网对绞线电缆、数字通信用平行双导线电缆、HDMI电缆、Infiniband电缆以及USB电缆中数据线等高速对称通信电缆和电子线缆的发泡绝缘芯线。这些不同绝缘芯线的导体直径通常在0.2~0.6mm,绝缘直径通常在1.6mm以下,发泡度中等(35%~50%),发泡均匀性要求很严。现以适用于高速差分传输的平行双导线电缆(Twinax Cable)为例说明化学发泡的优势。

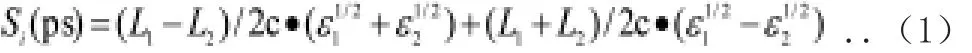

平行双导线电缆的技术要求可参考文献[7]的规定,其单个线对单向传输速率最高达25Gb/s,传输频率0.2~25GHz,电缆使用长度一般在0.5~5m,使用距离主要受到线对内差分信号传输延迟差(intra skew,缩写为i)的制约。i带来码(符号)间干扰,差模信号的一部分能量转化为共模噪声(可由混合S参数仪测得的SCD21参数来表征),共模噪声的电压随着传输距离的增加而线性增加。当线对内差分信号错位时间比肩信号上升沿时间,共模噪声达到最大值;当信号错位时间攀高为一个信号周期,差分信号完全转变为共模噪声。通常传输信号上升沿时间约为信号周期的7%~10%,以线对内传输延迟差不大于信号周期的1/10(这一限制可能会放宽)来估计最大传输距离。举例来说,按保守的频谱利用率为2bps/Hz来考虑,25Gbps传输速率需要12.5GHz的带宽,对应的信号周期为80ps,则线对内延迟差不得大于8ps;如果电缆的i为8ps/m,则电缆最大传输距离为1m。线对内延迟差(i)来源于线对内两根导体长度差和绝缘介电常数差,见公式(1):

由式1可见,减少线对内传输延迟差的关键之一是两根导体的物理长度一致;其二是二者绝缘有效介电常数相同,并且不单是在同一电缆截面上相同,沿电缆长度也应保持不变。

为了接近上述理想状态,可考虑采用整体绝缘结构,即将两根导体穿过同一条挤塑生产线的挤塑机头,两根导体有共同的绝缘体。文献[8]已详细介绍了Twin-ax电缆整体绝缘的特点和优势,即可以保证两根导体物理长度一致以及同一线对截面上两根导体绝缘的有效介电常数一致。

需要说明的是,这里所说的整体绝缘线对不同于“粘结式绝缘线对”。粘结式绝缘线对中,两根芯线单独挤塑后再粘结在一起;或两根绝缘芯线由同一台挤塑机同步挤塑,中间只有很少的绝缘料将二者粘结在一起,因而两根绝缘芯线仍有相同的“出身”,有利于二者介电常数一致。粘结式绝缘仍难以避免线对屏蔽(金属带绕包或纵包)对单根芯线电容和电感的影响,而整体绝缘中两根导体间、导体与屏蔽间则没有空隙,虽然付出了绝缘料用量增加、挤塑速度降低、挤塑难度增加等代价,但这些代价是值得的。

但是,整体绝缘不能惠及芯线介电常数沿电缆长度不变。

所谓芯线介电常数纵向稳定性,应达到如下水平:沿长每隔1m按密度法测试芯线发泡度,至少测试10个数据,发泡度变化范围不超过±0.5%的水平。有厂家已达到两根芯线发泡度波动不超过±0.3%的范围,线对内延迟差达到小于3ps/m的水平。

为保持芯线介电常数纵向稳定,采用化学发泡可能更为有利,理由已见1.2节内容。

1.4 化学发泡工艺控制要点

在实践中,化学发泡稳定均匀的优势并不能轻易获得。从发泡材料来看发泡度的控制,不外乎内外两方面。内因是发泡剂加入比例及分散的均匀性;外因则是挤塑发泡工艺。单说CBA的加入比例,很少有材料厂家会针对不同电缆绝缘芯线发泡度的不同,而在绝缘发泡料中加入含量最合适的发泡剂。例如,差分阻抗为100Ω的Twin-ax电缆和差分阻抗为90Ω的Type-C型USB电缆数据线的发泡度有所不同(大约分别为50%和40%),但二者却往往采用同一化学发泡绝缘料,需要在生产时调整挤塑工艺来获得不同的发泡度,这是化学发泡不及物理发泡灵活之处,后者可以很容易调节注入挤塑机膛的发泡剂的质量。

化学发泡最关键的工艺参数是挤塑温度。必须严格控制挤塑温度,才能保持CBA气体释放量稳定以及熔体黏度均匀,使得气体均匀溶解于熔体中。目前将挤塑机温度波动控制在±1℃内已无难度,但还必须避免挤塑机机膛相邻段温差过大导致熔体温度变化梯度大。采用水或油对螺杆全长内部进行循环冷却,有助于保持机膛内熔体温度沿螺杆长度平稳变化。通常循环液温度接近挤塑机进料段温度,略低于聚合物熔点,过低将造成机膛内温度变化梯度太大,发泡剂气体释放量和熔体温度波动,发泡气体不能均匀分散;过高可使得发泡剂粘附在螺杆表面而碳化。

除此之外,挤塑辅助装置也不可忽视。有国外厂商在机头配装真空装置,通过微调真空度或稍加压,调整挤塑模具内熔体贴紧流道壁的程度,以此直接控制熔体出模膨胀,提高发泡度、外径等参数反馈控制的速度,远比控制挤塑螺杆转速来得更加灵敏。

1.5 化学发泡聚丙烯绝缘料技术指标

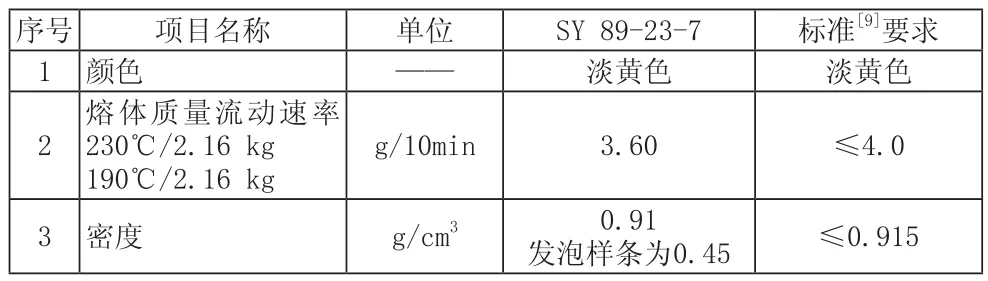

表1列出了普立万公司(Polyone)展出的化学发泡PP绝缘料MaxxamTMSY 89-23-7的典型数据,推荐的加工温度为190~220℃。表1还引用了通用串行总线电缆(USB电缆)的通信行业标准[9]中首次提出的泡沫PP绝缘料技术要求。

表1 泡沫聚丙烯绝缘料性能

≤-25不要求测试5拉伸屈服强度 MPa 23.4 ≥20 6断裂伸长率 —— 400% ≥300% 7 氧化诱导期(200 ℃,铜杯) min ≥20 ≥20 8 介电常数 1MHz 1kHz —— 2.24 ≤2.26 9 介质损耗因数 1MHz 1kHz —— 0.0003 ≤0.0005 10体积电阻率 Ω·m ≥1╳1014 ≥1╳101411发泡度 —— 最大60% 30%~60% 12已发泡颗粒数 粒/50g ≤2 ≤3注1:除第11项外,均为未发泡材料的性能。4 低温脆化温度50℃0 -20

物理发泡聚丙烯绝缘料也可参考表1的规定,但表中第1项所规定的材料颜色为本色,且第11项和第12项不作要求。事实上,化学发泡料可直接用于物理发泡,得到较高的发泡度和细腻的泡孔,这时化学发泡剂兼作发泡成核剂。

PP发泡绝缘料熔体强度并未出现在表1中。材料厂家不会向电缆厂家提供这项指标。之所以如此,一是尚无统一的测试方法;二是电缆厂家没有配备相关测试设备。

这里提供某厂家用于生产平行双导体电缆的PP发泡绝缘料中PP树脂的技术要求以供参考(测试温度190℃):熔体流动速率0.5~8g/10min,熔体强度2~6cN(厘牛,1N=102cN)。

1.6 用于PP绝缘发泡料的化学发泡剂及其母粒

PP发泡绝缘料采用放热型发泡剂偶氮二甲酰胺(英文缩写为AC或AZO),颜色为淡黄色,其分解释放气体的温度为205~212℃,产气量高,释放气体中N2占65%,一氧化碳占24%,CO2占5%,氨气占5%,气体释放速率快,分解后残留物少,对电缆高频衰减影响较小。不宜采用白色粉末状的吸热型磺酰肼类发泡剂OBSH,其分解温度低于AZO,有可能在PP发泡料造粒时即分解。

PP发泡用CBA母粒的载体树脂宜选用熔点较低的丙烯和α烯烃(如乙烯)的无规共聚物,保证发泡剂充分均匀地分散在PP树脂中。熔点过高的载体树脂可能充当异质成核剂,使得发泡过程变得更加复杂。载体树脂也不宜单用LDPE,这将最终影响PP发泡绝缘层的耐热性。

1.7 聚合物发泡性评价(1)

线缆聚合物发泡性如何,最终要由实际生产验证。但是,如能通过适当的线性和非线性流变学测试方法筛选出发泡性能优秀的聚合物[10],不但是材料开发者所追求的目标,也有利于线缆厂家降低工艺验证成本。所谓的发泡性能至少包含泡孔是否容易长大和泡孔壁是否容易破裂两方面的内容。后者直接关系到发泡度,可由熔体强度来预测;至于前者即发泡难易性,恰如草蛇灰线,是隐含于本文主要篇幅的另外一条线索。

且看陶氏化学公司(Dow Chemical)最新开发的可高速挤塑的化学发泡HDPE绝缘料[11],该料或可和化学发泡PP绝缘料一争高下。目前,化学发泡HDPE绝缘料可用于生产3类到6A类数据缆(6A类缆最高使用频率500MHz)的泡沫绝缘芯线,而6A类以上数据缆(其中8类缆最高使用频率2000MHz)的泡沫HDPE绝缘层则只能采用物理发泡工艺,这主要是因为化学发泡HDPE绝缘料发泡度有限——虽然材料厂家声称可达到50%(例如陶氏化学的AXELERONTMCC 3485和CC B-3487),但实际上达到40%已属不易。

陶氏化学新开发的化学发泡HDPE绝缘料所用基料的密度为0.947g/cm3,熔体指数为4.0g/10min(190℃);化学发泡剂为AZO。以该料在直径0.51mm(24AWG)的铜线上挤塑一层厚度为0.203mm的发泡绝缘层,按芯线同轴电容为52pF/m来控制发泡度。测试得到闭孔泡沫芯线的发泡度为45%,高出现有市场上知名化学发泡HDPE绝缘料可达到的37%的发泡度;芯线表面光滑(光滑度为3.05╳10-3mm),芯线可通过火花电压检测。

陶氏化学通过测试聚合物熔体剪切和单向拉伸流变性来分析聚合物发泡能力。测试了该化学发泡HDPE绝缘料的以下项目:

——熔体强度。聚合物熔体在单向拉伸试验中的拉断力即熔体强度。虽然泡孔长大过程是以双向拉伸为主要模式,但单向熔体拉伸试验基本能反映该过程。测试温度为190℃,毛细管挤出速度0.20mm/s,牵引加速度为2.4mm/s2,测得熔体强度为8cN。

——熔体零切黏度η0和黏弹性松弛谱指数(Relaxation Spectrum Index,缩写为)。

采用德州仪器公司的ARES旋转式流变仪进行动态振动切变试验(Dynamic oscillatory shear)。测试时施加周期性正弦刺激应力,保持0.5%的应变幅度,测试频率范围为0.1~200Hz,试验温度为190℃。测试设备附带软件将测得的一系列转矩数据转换为随频率改变而变化的动态模量(包括弹性储能模量和黏性损耗模量)及动态黏度,再用商业化软件(IRIS®流变学软件包)处理数据,得出η0为3.8╳103Pa·s,为11。

学术界已提出了多个聚合物熔体泡孔成核长大的模型。泡孔成长动力来自发泡气体的压力,阻力则来自熔体的黏滞性,二者达到平衡时发泡结束。显然发泡难易性与熔体黏度有关,而一些文献中将其与熔体强度相联系、认为熔体强度低则容易发泡的观点则有欠确切。零剪切速率黏度η0排除了外力场作用的影响,当温度一定时,只与聚合物重均分子量(MW)有明确的正相关对应关系。经验表明,η0越低,则说明泡孔生长越容易,越容易获得较高的发泡度。

二 物理发泡聚乙烯绝缘料

当前我国4G移动通信使用频率上限为2.7GHz,未来第五代(5G)移动通信网络将继续以6GHz以下频谱为主[12],为此将重耕现有2G/3G频谱,并新增国际电联2015年世界无线电通信大会(WRC-15)上确定的频谱(包括1427~1518MHz、3300~3400 MHz、4400~4500MHz、4880~4990MHz)。

无线通信用聚烯烃泡沫绝缘同轴电缆(业内简称为RF缆)标准[13]中部分规格电缆所要求的测试频率已高达5.9 GHz,近年更有通信设备厂家要求分别提供1/2”和7/8”规格RF缆在8GHz和5GHz的技术指标,预计RF缆可望满足利用现有频段向5G移动通信演进的需要,并有潜力用于6GHz以下的低频新空口,以实现连续广域5G覆盖。5G基站将更为密集,因而天馈线系统中电缆尺寸不大,但对电缆衰减能指标的控制将更为严格,有必要对RF缆发泡聚乙烯绝缘料的介质损耗锱铢必较。

2.1 LDPE/HDPE共混料

RF缆的泡沫绝缘层采用物理发泡挤塑工艺制成,发泡剂为超临界态的二氧化碳(CO2)或氮气(N2),发泡料基础树脂几乎都是HDPE和LDPE的共混物,例如陶氏化学的AXELERONTMCXA-1253(LDPE)和AXELERONTMCXA-6944(HDPE)、利安德巴塞尔公司(Lyondell Basell)公司的Petrothene NA217808(LDPE)和Alathon M5370RF(HDPE),北欧化工(Borealis)则有经典的Borcell HE1123/LE1120(HDPE/LDPE)组合。

LDPE树脂是在207~310MPa的高压和200~350℃的高温下发生本体聚合,采用过氧化物作为自由基聚合反应的引发剂,得到的LDPE分子链支链长且多,支链上还有小支链,会残留有机过氧化物、聚合反应链转移剂等极性功能化基团,存在众多氧化缺陷;加上LDPE绝缘料中还有抗氧剂和发生热氧老化的产物,使得LDPE绝缘料的介电频谱中出现β峰和γ峰,前者与支链引发的偶极基团极化有关,后者与分子链中或外来杂质中的极性基团有关,是LDPE绝缘料的介质损耗因数(tgδ)随频率上升而增加的主要原因。LDPE介电性能还随温度变化而有明显变化。

HDPE树脂则依靠催化剂在压力为2.07MPa、温度为100℃左右的“相对低温低压”条件下合成,为线型分子链结构,只有很少的侧链,在交变电场中极少发生偶极子极化。由于催化剂利用和回收效率的提高,HDPE树脂纯净度大为提高。与LDPE相比较,频率较低时二者的tgδ差距不大,但高频下差距显著拉开。例如,HE1123在1MHz和1.9GHz的tgδ分别为0.00005和0.00006,LE1120则分别为0.00004和0.00015;CXA-6944的tgδ则几乎只有CXA-1253的一半。

HDPE优异的介电性能对降低电缆衰减至关重要。电缆总的衰减由阻抗性衰减和介质损耗性衰减两部分组成,前者主要由电缆趋肤效应决定,与频率的平方根成正比,可采用镀银铜线内导体、镀银铜带(箔)螺旋绕包加镀银铜圆线编织层的双层外导体,或以光滑铜管外导体[14]取代皱纹铜管外导体以降低阻抗性衰减;后者大小为9.096·εx1/2·tgδ·(单位为dB/100m),与频率(单位MHz)、介质损耗因数和相对介电常数εx的平方根均成正比。随着频率升高,后者在总衰减中所占比例逐步增加。为降低LDPE/HDPE共混料的介质损耗因数,HDPE在共混料中所占比例往往高达70%~80%。

由于HDPE的弹性模量远高于LDPE,增加共混料中HDPE含量的另一好处是可以增强发泡绝缘缆芯抗压扁变形的能力,避免电缆安装和使用中因缆芯变形造成电压驻波比上升。粗略说来,聚合物发泡后,其模量减少量正比于其密度减少量(密度减少百分比即为发泡度)的平方,例如80%的发泡度意味着发泡体模量减少了64%。

尽管如此,HDPE/LDPE共混物中LDPE不可或缺,源自于LDPE分子链有众多长支链,熔融状态下分子链纠缠程度高,因此熔体强度较高,拉伸流动中表现出应变硬化,有利于避免泡孔破裂、缆芯塌陷以及缆芯熔垂。采用釜式聚合反应器可获得“树型”分子链结构的LDPE,其熔体强度高于管式聚合反应器合成的具有“梳子型”分子链结构的LDPE树脂[15]。HDPE则因其线型分子链结构而熔体强度较低。HDPE/LDPE共混物的熔体强度介于LDPE和HDPE之间。在共混物中加入更多LDPE将有利于提高发泡度和得到细腻的泡孔。

2.2 发泡成核剂及物理/化学结合发泡法

生产线速度较慢、发泡度较高的的RF缆往往采用CO2或CO2与氩气混合物(可以含有少量N2)作为发泡剂,CO2分子带极性,在PE熔体中的溶解度是N2的2.5倍,因此选择CO2作发泡剂更容易获得较高的发泡度。

一般选择PTFE或AZO作为有机类成核剂。由于PTFE在发泡中无变化,被称为惰性成核剂,如Dow的DFNA-0078,其介电性能优异,对电缆高频衰减影响不大。AZO则被称为活性成核剂,分解时释放的热量可加快载体树脂熔化,残留物则可充当成核剂,有助于得到细小泡孔,但对电缆高频衰减有所影响。北欧化工推荐的科莱恩公司(Clariant)化学发泡剂Hydrocerol® NUC5532和陶氏化学的DFNA-0012均属AZO类成核剂。陶氏化学PTFE和AC类成核剂母粒的载体树脂为LDPE,其中纯的成核剂所占比例为10%wt(%wt为质量百分比),推荐RF缆绝缘料中成核剂母粒加入量为树脂的1%~1.5%wt。对于尺寸大、发泡度高的缆芯,增加绝缘料中成核剂比例非但无助于得到细腻密集的闭合泡孔,却因引起泡孔数量增多、泡孔壁减薄而极可能造成孔壁破裂。

以放热型CBA作为物理发泡的成核剂,或以化学发泡料作为物理发泡的基料,其实蕴含物理发泡和化学发泡相结合的色彩;而这种色彩更为强烈的方法是制备固态CO2干冰,其外形与塑料颗粒相仿佛,与塑料粒料一起加入常规挤塑机以实现发泡。

2.3 降低LDPE绝缘料的介质损耗

降低LDPE/HDPE共混料介质损耗因数(tgδ)的关键在于挖掘LDPE的潜力。

美国陶氏公司电气和电信业务部门在展会中推出了AXELERON系列CX-1258 CPD低密度聚乙烯,产品卖点正是更低的tgδ,在2.47GHz频率下的相对介电常数为2.27(此处介电常数及tgδ测试温度均为23℃),tgδ为0.00015,较上一代产品(AXELERON® CX-1253 CPD)降低了30%,这未必是业界最好水平。PETROTHENE®NA 217080(LDPE)在1MHz和2GHz下介质损耗均号称0.00004。除了各个厂家测试方法有所差别外,可能与绝缘料是否加有以及加入多少抗氧剂、金属离子钝化剂等有关。

从CX-1258和CX-1253熔体质量流动速率(分别为6.0 g/10min和1.8g/10min,190℃/2.16kg测试)、密度(分别为0.922g/cm3和0.918g/cm3)的差异来看,二者的相对分子质量和分布明显有别,显然合成工艺条件(包括反应器类型、聚合效率以及相关的聚合时间、温度和压力等)已有不同。

测得CX-1258熔体强度为5.8cN(测试温度190℃,其它测试条件从略),较上一代LDPE绝缘料略有下降。

2.4 开发高熔体强度的HDPE绝缘料

不论如何努力,LDPE的tgδ始终无法降到纯净级HDPE的水平。如能提高HDPE的熔体强度,则可以在发泡共混料中进一步降低LDPE含量,甚至不再使用,无疑对降低RF缆高频衰减大有裨益。

不单是RF缆,电力电缆也需要熔体强度高和tgδ低的超级洁净HDPE。利安德巴塞尔公司分子量多峰分布的HDPE绝缘料(牌号为Petrothene KR52828E)即具有这样的特点。可以说开发RF缆用高熔体强度的高密度聚乙烯(HMS-HDPE)的设想毫不出奇。事实上,北欧化工早在2007年即推出以HDPE树脂为基料、加有成核剂的Borcell HE1106绝缘料,介电性能和发泡加工性能优异,可单独用作中小尺寸RF缆的物理发泡绝缘料,发泡度可达80%。

由于线型分子链结构正是HDPE介电损耗低、机械强度高、弹性模量大等优势的来源,不可轻易改变,也许只有采用类似提高线型PP熔体强度的做法来获得HMS-HDPE,熔体强度难有根本性改善。北欧化工称HE1106绝缘料只适合中小尺寸的RF缆,估计原因就在于其熔体强度毕竟有限,不适合挤塑大规格电缆,例如内导体平均直径17.5mm、绝缘直径42mm(又称1 5/8”规格)、发泡度80%左右的RF缆。

2.5 大规格RF缆绝缘发泡挤塑

文献[16]提出RF缆绝缘料熔体强度应在4~20cN之间(测试温度155℃,其它测试条件此处省略),宜高于5.5cN。细究起来,不同规格的RF缆发泡度不同,所需发泡绝缘料的熔体强度也宜有所不同。发泡度越高、绝缘截面积越大,则熔体强度应越大。

现以大规格RF缆绝缘挤塑发泡为例。其难度较大的原因首先在于挤塑模芯与模盖间隙大,容易导致机头内熔体因压力显著降低而提前发泡,虽可通过减小模具间隙以及启用熔体泵以抬高机头内熔体压力来解决,但泡孔偏大在所难免;其次是发泡缆芯导热系数降低,当绝缘层较厚时,熔体出模后内部熔体温度很难通过空气和冷却水在短时间内降下来,缆芯径向温差大,由此造成径向发泡度不均匀本属正常,但内部熔体却因温度居高不下而容易发生泡孔壁破裂和串孔。

更严重的是出现缆芯塌陷。由于靠近机头入口一侧的熔体流动距离短,而相对的另一侧(即熔接线附近)的熔体流动距离长,因而该侧熔体压力损失大;由于出胶量大而导致缆芯有熔垂趋势。上述两种因素联合作用,造成导体中心线、熔接线和缆芯底端限定的四分之一圆的区域上,靠近导体的熔体的压力偏低,且与导体结合不紧密,缆芯内多余气体将窜向导体,形成靠近导体的半月牙形的空心,刚开始发泡挤塑时缆芯尚称圆整,但一段时间后形成连贯的空心通道,先是缆芯外表面出现纵向纹路,终至缆芯塌陷不成形。

造成这种现象的根本原因是:泡孔壁过薄和熔体强度不够;发泡剂注入压力过高,造成机膛内发泡剂过多,但熔体溶解、接纳发泡剂的能力不足,熔体出模膨胀后,多余气体自然向熔体压力低的缆芯区域集中。

提高HDPE/LDPE共混物中LDPE含量,可以提高共混物熔体强度[16],有利于获得较高发泡度。然而,由于LDPE介质损耗高于HDPE,不宜简单通过增加LDPE含量来达到目的,还需从工艺上想办法——其实也就是调整发泡缆芯冷却。

缆芯冷却的关键是降低导体到绝缘表面的温度梯度,即放慢外层冷却速度,以此扭转气体过多向中心导体方向扩散的趋势。为此,缆芯应获得足够充分的热水(70~75℃,甚至更高温度)和温水冷却,同时也要注意避免造成缆芯熔垂变形。另一个难度很大的方法则是采用渗透力强(即分子尺寸小)的冷却气体(如氮气)冷却缆芯,在发泡完成后立刻实现缆芯的内部冷却,不给多余气体乱窜以机会。

2.6 聚合物发泡性评价(2)

现在继续本文1.7节关于聚合物发泡能力的讨论。

首先引出熔体弹性柔量[17]。黏弹性熔体在外力作用下发生形变,外力撤去后部分形变因熔体储存的弹性能量而得到恢复;部分形变因分子链滑移而保留下来,类似电缆业熟悉的金属在拉丝过程中发生塑性变形。熔体弹性柔量(recovery compliance)c(单位:Pa-1)代表熔体应变中的弹性部分,c越大,则可恢复形变Sx越大,即弹性记忆效应越显著。一般而言,聚合物分子量重量分布越宽,则其熔体弹性越好。c可用转子式流变仪进行的蠕变试验而测得,与1.7节测试η0和一样,均属于采用转子式流变仪进行动态热机械分析(DMTA),目的是表征材料的黏弹性。

归根到底要从发泡时聚合物的状态、即聚合物熔体的黏弹性出发来研究聚合物发泡。聚合物黏性和弹性可用η0和c加以表征,也可用其他物料函数来定量分析。在动态热机械分析(DMTA)测试中,得到的储能模量(又称弹性模量)E′反映熔体可回复弹性变形的能力,而损耗模量E″则表征熔体因黏滞性造成不可逆形变的本领。对熔体发泡而言,E′越大,则可能达到的发泡度越高;E″越小,则泡孔长大阻力越小、发泡越容易。根据损耗角正切tgδ为E″/E′的定义,显然tgδ越小越有利于发泡。然而,熔体线性黏弹性并不能用来预测熔体应变硬化行为,而本文1.1节已提到该行为与聚烯烃发泡性大有关联,因此是否能够找到合适的E′和E″测试条件,并将测试结果与实际挤塑发泡性能联系在一起,还有待进一步探索。

三 低密度PTFE带材

一般认为,在5G移动通信频谱规划中,6GHz以上的高频新空口将主要用来建立小蜂窝(small cell),与低频宏基站“高低搭配”,构成密集区域容量解决方案,以满足极高容量和极高用户体验传输速率。2016年6月,国际电信联盟无线通信部门(ITU-R)第五研究组召开第一次会议,开始着手在24.25~86GHz频率范围内11个候选频段上确定国际移动通信系统(IMT)所用的频谱。此前我国有关部门发布的研究报告[12]中已推荐了13个6GHz以上的潜在频段,包括28GHz、38GHz和45GHz这三个处于或接近毫米波“大气窗口”的频段。30~300GHz之间、曾被视为垃圾的毫米波以及6~30GHz的厘米波,成为5G的重要频谱资源。

2003年后兴起的分布式天线系统(Distributed antenna systems,DAS)中,基站被分割为一个位于中心的基带单元(BBU)和若干个远端射频单元(RRU),RRU靠近发射天线;后来我国学者提出的云技术射频接入网(Cloud radio access network,C-RAN)更将小基站简化为远端天线(或称为远端射频头RRH),将基带处理功能转移至中央单元(CU)[19]。BBU和RRU之间,或CU与RRH之间的连接称为前传(Fronthaul),不论传输毫米波、厘米波还是6GHz以下的射频信号,采用微波光子学技术(Radio over Fiber,缩写为ROF)的光纤前传具有无可比拟的优势,模拟的RF信号经铌酸锂晶体构成的波导型Mach-Zehnder电光调制器(MZM)调制为光信号,通过光纤进行传输,在接收端再解调为RF信号。从MZM到天线射频接口这段很短的射频通道,当RF信号频率在6GHz以下时,本文第2节已说明可由聚烯烃绝缘的RF缆来担任;当频率在6GHz以上时,为了降低射频通道传输衰减,可考虑选择椭圆波导或微波电缆,但鉴于以下两项事实,使用微波电缆更加方便:一是光纤前传在很大程度上依赖使用通用公共射频接口(CPRI)标准[20],该标准虽未限制电缆和连接器类型,但规定传输通道的差分阻抗为100Ω,可来自两根阻抗为50Ω的同轴微波电缆;二是完全可以大幅度缩短MZM与天线单元RF端口的距离,甚至将MZM和天线单元集成在一起,名副其实地体现“光纤到天线”(Fiber To The Antenna, FTTA)的特点,因此这段传输线长度极为有限,其衰减不是关键限制性因素,可以采用微波电缆。微波电缆的关键参数和制造难度更多体现为电压驻波比,而毫米波上可用的单个频带很宽、且要求在较宽频带上仍保持较低的电压驻波比,无疑加大了电缆面临的考验。

另外,由于超密集分布的RRU(或RRH)发射功率有限,天线尺寸随频率上升而缩小,尤其是由于天线可以设计为有源天线(自带射频功率放大器),因此微波电缆的内导体和外导体直径可减小,电缆截止频率也因此提高。

在尺寸大为缩小的天线模块内部,为了减小信号传输衰减,所用传输线可能放弃同轴电缆(目前主要是实心聚四氟乙烯绝缘电缆),转向微带线和矩形波导。由于这两种传输线制造难度大、成本高,且占较大的芯片面积,基板集成波导(substrate integrated waveguide,缩写为SIW)传输线技术更被看好[21]。

上述微波电缆将是聚四氟乙烯(PTFE)绝缘的同轴电缆。在移动通信系统中,由于采用阵列天线而要求管理射频通道的相位特性,因此具有稳相特性的电缆无疑将极大方便工程设计。PTFE绝缘微波电缆除具备独特的稳相优点外,其高频衰减低的优势罕有其匹,而耐高温的特点也有利于提高电缆馈送功率。

实心PTFE绝缘同轴电缆已用于移动通信天线单元内部,标准[22]规定其最高使用频率为6GHz,且无稳相要求,用在5G移动通信天馈系统中难免力有不逮。与之相比,微孔PTFE绝缘电缆具有衰减低和节约PTFE材料的优点,其相关标准[23]已实施。该标准[23]覆盖的绝缘标称直径为1.40~6.75mm,不但可以用在天线单元内部取代实心PTFE绝缘同轴电缆,还可以满足密集分布的5G基站或远端射频头的需要,即取代聚烯烃绝缘的RF缆,将MZM与天线单元RF端口连接起来。标准[23]提出了温度相位稳定性、弯曲相位稳定性要求;规定电缆内、外导体均为镀银铜材,不但可降低电缆阻抗性衰减,而且可避免电缆长期使用过程中导体表面出现氧化斑点,有利于消除由电缆引起的无源交调(PIM)。

标准[23]中微孔PTFE绝缘电缆工作频率暂时规定为100 MHz~18GHz,未来可按照WRC-19(将在2019年召开的国际电联世界无线电通信大会)确定的频谱规划,将标准[23]中电缆最高使用频率提高到65GHz乃至更高的毫米波频率。多年实践证明,微孔PTFE绝缘电缆完全有此技术潜力。美国高尔(W.L.Gore)公司很早就利用PTFE介质损耗低、介电性能不随温度和频率变化而改变的特点,制造以微孔PTFE带绕包绝缘的系列稳相同轴电缆,电缆外径1.2~8.1mm,最高使用频率18~65GHz。该公司还开发了最高传输频率为110GHz的微波电缆,主要用于测试。

以下先介绍微波电缆核心技术——微孔PTFE技术的发明过程和基本原理。

3.1 机械发泡的微孔PTFE

1958年,美国高尔公司创始人怀着扩大PTFE应用的梦想,离开杜邦而创立了高尔公司,起家产品即PTFE绝缘电缆,一时成为高性能线缆的代名词。与1938年杜邦公司Roy Plunkett博士偶然发明PTFE一样,膨化聚四氟乙烯(expanded PTFE,缩写为ePTFE)的发明也颇有传奇色彩。1968年,高尔公司为了应对越来越激烈的竞争,决定开发内含空气的PTFE带材(薄膜),初衷只是减少PTFE用量,提高产品成本竞争能力。公司创始人的长子Robert Gore博士发现似乎可先将PTFE棒材加热,再通过拉伸得到内含空气的PTFE线(带)材。但不论他如何改变加热温度,如何小心翼翼拉伸,PTFE棒材仍极易被拉断,只有在极低的速度(低于5cm/ min)下方可连续拉长,但得到的微孔PTFE线材的延伸率不过10%~20%,不具备工业生产价值。1969年的一个晚上,他烦躁地将一根高温(约300℃,低于PTFE树脂327℃的结晶熔点)处理后的PTFE棒材猛然一拉,奇迹出现了,拉出的PTFE线材具有高强度和高孔隙(porosity),含有很多以纤维丝相连的结点,延伸率竟然高达1000%。真可谓“众里寻他千百度,得来全不费工夫”,ePTFE就此诞生。这种方法类似于通过搅拌将空气带入奶油,是不需发泡剂的机械发泡方法。

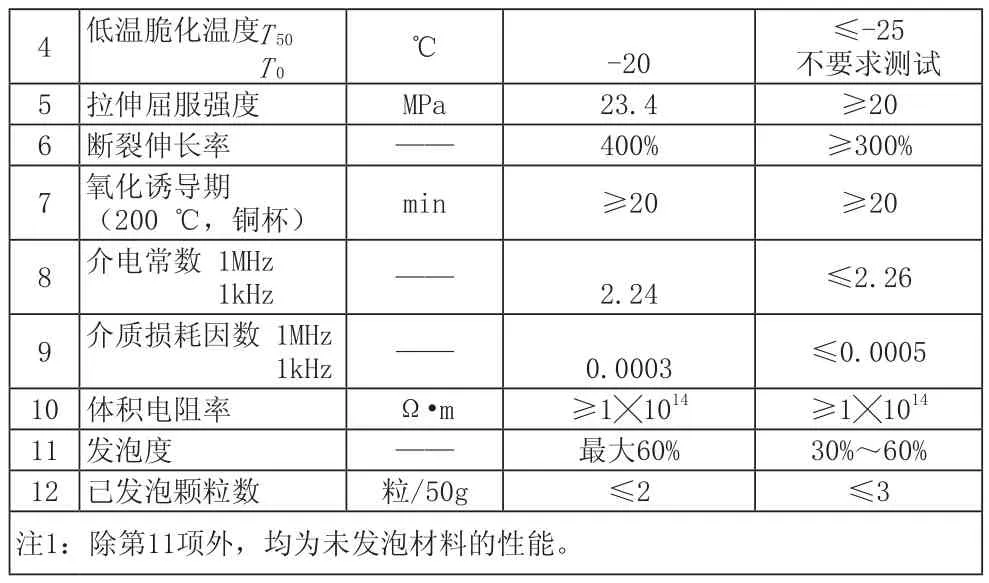

当然,微孔PTFE带材的生产工艺远远不会如此简单,简单归纳其工序流程如下:利用分散聚合的PTFE树脂受到剪切后纤维化的特点,将润滑剂(如航空煤油)和表面活性剂(又称助分散剂)加入分散型PTFE树脂中,均匀混合后经料坯模压工序制备为预制棒,润滑剂可减小树脂间和树脂与设备(模具)间的摩擦,防止PTFE纤维断裂。预制品经过推压和压延工艺后热烘除去润滑剂,得到PTFE基膜。经过快速拉伸基膜,折叠、卷曲的PTFE分子链沿着拉力方向相对滑移,形成众多细小的纤维,交织缠结成含大量孔隙的网状结构,而快速滑移的微细纤维与空气强烈摩擦产生正负静电荷,空气得以立刻进入孔隙,拉伸倍率越高,进入空气越多;然后在保持一定拉力条件下对PTFE膜进行热定形处理(温度通常350~370℃)以防止薄膜收缩,并在膜表面产生皮层以锁定孔隙中的空气。拉伸分单向拉伸、双向拉伸(纵向拉伸后再横向拉伸),二者所得微孔膜的微观结构有很大不同。线缆用微孔PTFE膜为纵向拉伸,通过拉伸取向获得较高的纵向拉伸强度,因而横向(CD)拉伸强度极低。例如某材料厂家出售的适于同轴电缆、密度为0.5g/cm3、厚度分别为0.051mm、0.254mm的微孔PTFE带材的CD强度分别为0.55MPa和1.03MPa。

高尔公司正是倚仗发明ePTFE而发展为世界知名公司,以至于ePTFE几乎成为该公司的代名词,其他公司更愿意用低密度或微孔(porous)PTFE的说法来替代膨化聚四氟乙烯和ePTFE。该公司还用ePTFE带材生产航空航天等特殊领域用漏泄电缆(使用频率400MHz~6GHz,电缆标称外径分6.5mm、8.1mm和11.7mm三种)以及高速数据传输对称电缆,包括局域网用6A类电缆、USB3.1电缆、HDMI2.0电缆,导体规格以AWG24 和AWG26为主。

3.2 微孔PTFE带材的技术指标

生产全密度PTFE绝缘电缆时,以多层PTFE生料带(密度1.5g/cm3)在导体上绕包,再经烧结得到绝缘芯线。生料带结晶度虽高(92%~98%),但拉伸强度有限,且耐磨性极差,生产和使用过程中表面容易受伤。烧结后PTFE密度达到2.15g/cm3,结晶度下降到50%~70%,耐磨性中等,强度有所提高,导热率为0.2kcal/m·h℃,耐冷流性能较差。

ePTFE带则不同,其密度为0.1~1.0g/cm3,孔隙率为25%~96%,导热率小于0.1kcal/m·h℃,拉伸强度较高,且耐磨性和耐冷流动性大为改善。使用ePTFE带绕包得到的缆芯不再需要烧结,绝缘层介电常数和介质损耗降低,因此电缆传输性能提高。

高尔公司曾多次提起专利侵权诉讼,限制其他厂家进入ePTFE行业。由于该公司1976年4月获批的高强度微孔PTFE 片材专利已经到期,出售微孔PTFE带材的厂家逐渐增加。在2015年IWCS展会上,美国DeWAL工业公司(DeWAL Industries, Inc)及Saint-Gobain高性能塑料公司(Saint-Gobain Performance Plastics)展出了微孔PTFE带材,前者产品有DW253 M系列,后者有FLUOROWRAP E5和E7系列,均可用于生产最高使用温度高达260℃的高端同轴电缆。表2列出了两家公司的产品的规格:

表2 美国厂家微孔PTFE带材规格

Saint-Gobain公司已有密度0.4g/cm3的PTFE带材,孔隙率81%。与一般微孔PTFE带相比较,该公司自称纵向拉伸强度高出25%,并且更加均匀。

在此,对高频电缆制造所用低密度PTFE带材提出如下基本要求:

——带材各处(纵向、横向和厚度方向)表观密度均匀。在扫描电镜下观察到沿带材纵向的PTFE丝粗细均匀。

——可根据电缆设计所需的孔隙率而选择不同的表观密度,例如在0.5~1.3g/cm3间有多种规格可供选择。表观密度越低意味着带材的孔隙率越大,因此介电常数和介质损耗角正切越小。微波电缆使用较多的有密度为0.55~0.75g/cm3规格的带材。

——厚度均匀。该项指标与密度均匀性一道,严重影响电缆的阻抗均匀性,也是国内外微孔PTFE带材质量的主要差距所在。

——有不同规格厚度可供选择。厚度增加有利于降低绝缘层绕包次数,但如果要求纵拉所得微孔膜较厚,则要求基材厚度较厚,加大相关工序工艺难度。可采取将多层微孔膜叠加的方式增加厚度。

——为实现绝缘层无缝绕包(无搭接及无间隙绕包)并获得均匀的绝缘外径,带材宽度应均匀。宽度可根据绕包直径选择。目前市场上已有的最小宽度为0.6mm,形如细丝,可满足制造极细电子缆的需要。由于宽度和厚度有多种规格,使得电缆绝缘外径的范围很宽,电缆规格增多。

——纵向(又称机器方向,缩写为MD)拉伸强度足够高,通常要求20MPa以上,以保证带材在绕包过程中不被拉断。由于拉伸强度不单与密度有关,更多受到在纵拉PTFE基膜以形成微孔过程中PTFE分子链取向的影响,即拉伸比越大,则孔隙率越大,密度越低,但分子链拉伸取向越严重,因此拉伸强度并不与密度成正比(或者说与孔隙率成反比)。然而,带材是否因张力过大而被拉薄,则与其弹性模量有关;而密度越小,弹性模量越低。

——纵向断裂伸长率宜大于100%(高出表2水平)。纵向收缩率也宜加以限定。

——规定介质损耗角正切、介电常数和介电强度。

此外,要求带材表面光滑、有足够长度、残油率极低甚至为零。

我国有丰富的萤矿石(CaF2)资源,PTFE产能和用量均已跃居全球第一,微孔PTFE膜(带材)价格有望持续降低,与国外技术差距不断缩小,势将为扩大微孔PTFE绝缘微波电缆的应用创造良好的条件。

3.3 ePTFE带材绕包和整体微孔推挤拉伸的比较

电缆微孔绝缘层可通过在导体上绕包ePTFE带材获得,还有经推挤、拉伸获得整体微孔绝缘层的一步法工艺,通常如下:将润滑剂与分散型PTFE树脂粉末混合,坯压制备为预制棒;将预制棒推挤出模,避免所形成的PTFE绝缘管在模口受到拉伸,经过内部温度260℃左右的管式加热炉,润滑剂挥发殆尽;紧接着在另一管式加热炉中拉伸PTFE绝缘管,加热温度应使绝缘管温度低于PTFE结晶熔点、远高于润滑剂挥发温度,牵引(拉伸)绝缘管的速度高于推挤速度(即电缆导体前进速度,也是电缆收线速度),以此在绝缘管内部形成微孔,加热应充分均匀,以保证拉出微孔且孔隙均匀;完成拉伸后,在保持轻微张力状态下烧结缆芯以固化孔隙率,烧结炉内部温度高于PTFE结晶熔点,在370~430℃之间。根据拉伸前后PTFE质量不变,立刻得出孔隙率等于牵引与推挤速度之差与牵引速度之比值。

上述推挤、拉伸形成整体微孔的原理与3.1节所述ePTFE发明原理一般无二,可惜尚无完备的数学模型将相关参数联系起来。拉伸时PTFE温度低于其结晶熔点,因此PTFE绝缘层所能达到的孔隙率必然与该状态下PTFE的物料函数联系。聚合程度高、因而相对分子量很大(通常要求200万以上)的分散型PTFE树脂才可望获得较高的孔隙率,这也正是当前国产PTFE树脂与美国、日本厂家产品的差距所在。用于生产ePTFE带材和推挤用分散型PTFE树脂的技术要求可参考文献[23]。

与带材绕包工艺比较,推挤拉伸整体微孔绝缘的主要差距在于微孔PTFE绝缘层偏心度较大和圆截面上密度不均匀,后者直接影响孔隙率的均匀性。上述不足,主要来自拉伸前的推挤工艺:由于PTFE绝缘管推挤模具精度有限和偏心调节困难,绝缘管偏心在所难免;在经历后续拉伸后,偏心度不但继续保留,而且偏心还会造成电缆绝缘层圆截面上形成的孔隙率不均匀,这都会影响电缆阻抗均匀性。此外,由于推挤、拉伸膨化、润滑剂挥发和烧结连续完成,有时难以达到各道工艺的最佳生产速度,例如较厚绝缘层如烧结过快,则将产生较大内应力,甚至开裂。

绕包所用带材的厚度和密度的均匀性不但在加工工艺中更易于控制,而且可以在分切纵向拉伸所得微孔膜、得到电缆绕包所需宽度的带材后,只选用厚度和密度精度高的那部分带材。因此,虽然微孔PTFE绝缘同轴电缆标准[23]没有限定采用哪种工艺制备绝缘层,并且有文献报道推挤拉伸所形成的整体微孔的电缆绝缘结构更为均匀,但目前为止,在制造电压驻波比和传输速比要求较高的高端精密稳相同轴电缆时,仍以微孔PTFE带材绕包为主。

当然,推挤拉伸工艺还有改进空间。例如有厂家将拉伸膨化过程改在烘除润滑剂前完成,优点是:由于出模PTFE绝缘管含有润滑剂,所需拉伸力降低;只需借助加热推挤残留在PTFE管上的热量即可完成拉伸,省去了一个加热拉伸炉;PTFE绝缘层内部形成微孔后再烘除润滑剂和烧结缆芯,润滑剂更容易挥发干净,烧结效率提高。然而,在有润滑剂存在的条件下进行拉伸,存在拉开的PTFE分子链重新卷曲、孔隙闭合的趋势,影响孔隙率和拉伸强度。消除上述潜在问题,这项改进才有价值。

与推挤、拉伸形成整体微孔的技术类似,提高PTFE微孔膜质量的关键是提高PTFE基膜的厚度和密度的均匀性,这往往是一些新技术的出发点。如以直接推压成膜方式取代压延工艺形成基膜,膜的幅宽可达500mm甚至更大,消除了压延工艺中因压力不均匀而造成基膜中间部分发硬、密度高于两边的现象——这一现象可造成微孔PTFE膜横向孔隙率和强度的不均匀。

[1]YD/T 760-1995 市内通信电缆用聚烯烃绝缘料[S].

[2]YD/T 322-2013 铜芯聚烯烃绝缘铝塑综合护套市内通信电缆[S].

[3]YD/T 1019-2013 数字通信用聚烯烃绝缘水平对绞电缆[S].

[4]YD/T 1281-2003 适于宽带应用的铜芯聚烯烃绝缘铝塑综合护套市内通信电缆[S].

[5]Bradley et al. Novel Foamable Polypropylene Polymers[C]. SPE Antec, Technical Papers 36,1990:717-720.

[6]Naguib et al. Effects of blending of branched and linear polypropylene resins on foaming[C]. SPE ANTEC, Technical Papers 47, 2001:1623-1630.

[7]YD/T XXXX 通信电缆-数字通信用平行双导线电缆及组件[S].2016年2月报批稿.

[8]代康.数据中心布线用线缆的技术进展[C]. 2014年中国通信线路委员会学术年会论文集.武汉,2013:13-33.

[9]YD/T XXXX 10Gbps及以下速率数据传输用综合电缆[S].2016年10月报批稿.

[10]Elke Pachner et al. CHARACTERISATION OF POLYOLEFINS USED FOR FOAMING VIA NON-LINEAR RHEOLOGICAL METHODS. Paper 13, Blowing Agents and Foaming Processes 2011, Düsseldorf, Germany, 10-11 May 2011.

[11]A.L.Flory et al. Data Cable Insulation Resin System with Enhanced Foamability[C]. Proceedings of the 64th IWCS Conference, 2015:536-539.

[12]国家无线电监测中心与全球移动通信系统协会(GSMA).未来宽带移动通信与频谱高效利用研究报告[R].2014年9月发布.

[13]YD/T 1092-2013 通信电缆-无线通信用50Ω泡沫聚烯烃绝缘皱纹铜管外导体射频同轴电缆[S].

[14]YD/T 1667-2007无线通信用50欧泡沫聚乙烯绝缘光滑铜(铝)管外导体射频同轴电缆[S].

[15]Yamaguchi et al. Rheological properties of low density polyethylenes produced by tubular and vessel processes[J]. Polymer, 42(2001):8663-8670.

[16]DAI Kang. Melt Strength of Cable Compounds and Its Effects on Extrusion Process[C]. Transactions of the International Wire & Cable Symposium, Volume 1(Selected papers from the 55th IWCS held in November 2006), 2008:54-62.

[17]吴其晔、巫静安. 高分子材料流变学[M].北京:高等教育出版社,2002:61-62.

[18]A.L.Flory et al. Nucleated LDPE/HDPE Blends for Foamed Insulation[C]. Proceedings of the 63rd IWCS Conference,2014:620-624.

[19]C. Chen. C-RAN: The road towards green radio access network. http://ss-mcsp.riit.tsinghua.edu.cn/ cran/C-RAN%20ChinaCOM-2012-Aug-v4.pdf,2012.

[20]Ericsson AB and Huawei Technologies Co., Ltd et al. CPRI Specification [S], V6.1 (2014-07-01). Common Public Radio Interface (CPRI); Interface Specification.

[21]Bozzi et al. Review of substrate-integrated waveguide circuits and antennas[J]. Microwaves, Antennas & Propagation, 2011, IET 5(8):909-920.

[22]YD/T 2651-2013 通信电缆-实芯聚四氟乙烯绝缘编织浸锡外导体射频同轴电缆[S].

[23]YD/T 2967-2015 通信电缆-聚四氟乙烯绝缘射频同轴电缆 微孔绝缘双层外导体型[S].

Research & Developments in the Foaming Technologies for Telecommunication Cables (I)

The research & developments on the foamable cable compounds based on polyolefins, fluoropolymers and PVC are reviewed. The polyolefins include polyethylene and polypropylene, while the fluoropolymers cover the range from polytetrafluoroethylene to perfluorinated ethylene propylene copolymer (FEP), polyvinylidene fluoride and the blend of FEP and perfluoroalkoxy copolymer. These compounds are utilized respectively as the insulation materials and the sheathing materials for diverse kinds of telecommunication cables. The main characteristics of the relevant foaming systems are compared, and the empirical knowledge on the foaming of the high-performance cables such as the twin-ax cables and the RF cables are summarized. The technical trend of the transmission lines for the future 5G mobile networks are predicted from the material perspective. Furthermore, how to enhance the foamabilities of the cable compounds is also explored according to the unique viscoelastic behaviors of the cable compounds.

cable compounds; insulation; sheath; physically foaming; chemically foaming; mechanically foaming;5G mobile communications

10.3969/j.issn.1673-5137.2016.05.005