纤维缠绕复合材料弯管的强度分析

闵 蕾

(西安思源学院 西安 710038)

纤维缠绕复合材料弯管的强度分析

闵 蕾

(西安思源学院 西安 710038)

本文利用ANSYS有限元分析软件以及MATLAB数据处理工具对纤维缠绕复合材料弯管强度进行了分析,并进一步利用蔡-吴张量强度准则预测出该弯管的承压能力,证明了利用ANSYS有限元软件对于不等厚度以及不等角度铺层复合材料结构分析的可操作性。为后续弯管的进一步研究奠定了一定的基础。

复合材料弯管;强度分析;有限元

1 引言

复合材料以良好的性能应用于各个行业。对于复合材料的形成,有多种方式。目前较为广泛应用的是纤维缠绕工艺技术。纤维缠绕技术对于芯摸的要求较高,对于轴对称部件,比如圆管轴承,其缠绕线型较为简单。但对于像弯管这种拓扑结构较为复杂,具有负高斯曲面的部件,从其缠绕线型上分析就较为复杂。对于成形的部件其强度的分析以前较多采用的是层合板理论,并利用数值计算的方式分析。虽能解决问题,但是因数据庞大而不能直观反应强度的分布情况。例如Onder[1]等利用有限元和实验的方法来研究温度以及缠绕角度对压力容器的影响。本文将利用ANSYS有限元分析软件来分析不等厚度以及不等角度铺层的纤维缠绕复合材料弯管的强度分布情况,并进一步利用蔡-吴张量强度准则预测该弯管的承压能力。从而证明了利用ANSYS有限元软件对于不等厚度以及不等角度铺层复合材料结构分析的可操作性。为后续进一步研究奠定了一定的基础。

2 弯管强度分析

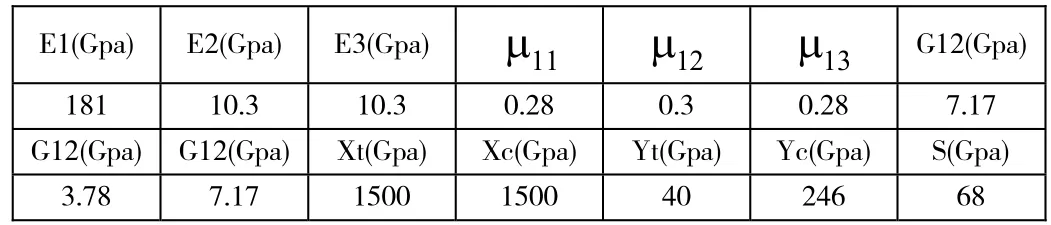

本文针对芯模形状为90°的直角纤维缠绕复合材料弯管采用树脂基碳纤维T300/5208进行仿真分析,材料常数如表 1所示。弯管芯模结构的尺寸:内径为315mm,圆环段的曲率半径为457.5mm,直管段长度为150mm。

表1 T300/5208材料常数

视弯管为层合板结构,即每一个单元相当一个层合板[2]。对于弯管复合材料结构采用shell99单元,采用映射法进行单元划分。给弯管两端施加固定约束,并给弯管施加0.4MPa的内压。

图1 弯管有限元网格

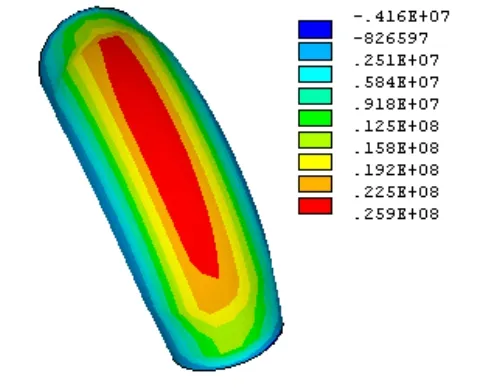

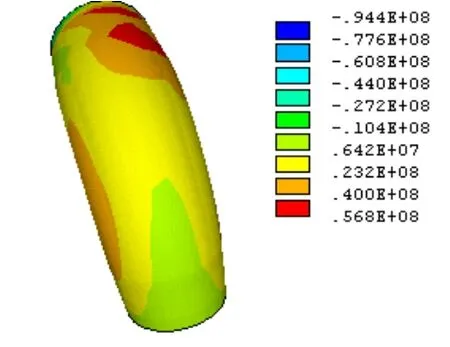

仿真计算出的纤维缠绕弯管的轴向应力和环向应力分布图分别如图 2和图 3所示:

图2 弯管轴向应力分布

图3 弯管周向应力分布图

由图2可知,在弯管最大曲率处有最大轴向应力,其值为25.9MPa;并且轴向应力沿弯管由中心向两端逐渐减小。从图 3可以看出,弯管最大的周向应力为56.8MPa,最小的周向应力为6.42 MPa,均位于弯管与直管相连接处附近。

3.强度校核及最大荷载预测

利用蔡-吴张量强度准则,对已所求结构的最外一层进行判据计算,计算结果表示该弯管在0.4MPa的内压作用下,满足强度要求,处于安全状态。

现对该弯管所能承受的最大荷载进行预测。其方法如下:基于弹性结构假设,给弯管的内表面上施加任一大小的内压载荷,利用ANSYS有限元软件对其进行应力分析,通过计算给出蔡-吴判据值较大的几个节点的蔡-吴判据值。在前一级所施加的载荷的基础上,再给弯管施加一任意大小的载荷增量,再对弯管结构进行应力分析计算,也通过计算给出相应的几个节点的蔡-吴判据值。利用节点应力与所施加荷载的线性相关的性质,即可以预测出结构的破坏载荷。

根据破坏荷载的预测方法,给弯管在 0.4MPa内压作用的基础上,再施加0.1MPa的内压。计算对应几个节点的蔡-吴判据值如表1所示。

表2 节点蔡-吴判据值

这4个节点判据值的平均值为:0.84176142。由蔡-吴张量强度准则的定义可以知道,当判据值等于1时,结构处于临界破坏状态,可以预测出纤维缠绕弯管的临界破坏荷载为0.59MPa。

4.结论

本文通过利用有限元软件结合MATLAB数据处理软件,很好的解决了因铺层角度和和铺层厚度随坐标变化而难以建模的问题。同时通过利用蔡-吴张量强度准则进一步预测出该弯管的最大承载能力,为后续解决该类问题提供了相应的参考依据。

[1] Onder A, Sayman O, Dogan T, Tarakcioglu N.Burst failure load of composite pressure vessels[J]. Composite Structures ,2009:59–166.

[2]陈建桥.复合材料力学概论[M].北京:科学出版社,2006.

G322

B

1007-6344(2016)03-0273-02

?