甲醇制丙烯工艺路线技术经济分析

张灵玲, 雍晓静, 廖祖维, 王 林, 蒋斌波,王靖岱, 阳永荣, 焦洪桥

(1.浙江大学 化学工程与生物工程学院 化学工程联合国家重点实验室, 浙江 杭州 310027;2. 神华宁夏煤业集团, 宁夏 银川 750411)

甲醇制丙烯工艺路线技术经济分析

张灵玲1, 雍晓静2, 廖祖维1, 王 林2, 蒋斌波1,王靖岱1, 阳永荣1, 焦洪桥2

(1.浙江大学 化学工程与生物工程学院 化学工程联合国家重点实验室, 浙江 杭州 310027;2. 神华宁夏煤业集团, 宁夏 银川 750411)

以49万t规模甲醇制丙烯(MTP)流程为研究对象,考察了高温醚化+前脱丁烷、高温醚化+前脱丙烷、低温醚化+前脱丁烷、低温醚化+前脱丙烷4种技术组合的经济性能。在4种技术组合中,低温醚化+前脱丙烷的技术组合能耗(502 MW)、公用工程费用(加热冷却公用工程费用6.22×108RMB yuan/a),CO2排放量(2.023×109kg/a),能效(0.7107)等指标更优,更具有竞争力。产品分离过程的能耗占全流程能耗的50%以上,因此分离单元的优化改进是提高甲醇制丙烯流程能效的关键。

前脱丙烷分离流程; 前脱丁烷分离流程; 高温醚化; 低温醚化; 节能; 减排

丙烯是重要的基础有机化工原料,其产量仅次于乙烯。目前,全球丙烯总产能约1亿t,其中90%左右的产能来自石油路线的蒸汽裂解联产和催化裂化副产。丙烯供给严重依赖石油路线,并受相关产品制约。因此,开发可替代石油路线的独立丙烯生产技术受到广泛关注。

近年来,随着以煤、天然气为原料制备甲醇技术的成熟及大规模工业化[1],甲醇制丙烯(MTP)[2]这一石油替代路线迅速崛起。现有的MTP技术包括商业化运行的Lurgi MTP[3]技术和正处于工业试验或工程建设阶段的FMTP[4]、SMTP[5]、MMTP[6]等技术。

随着原油与煤、天然气价格的消长,可以预料替代路线和石油路线之间的竞争将长期存在。但现阶段新兴MTP工艺还需进一步优化工艺、降低能耗,以面对未来激烈竞争的考验。

笔者通过比较各种潜在的MTP工艺路线组合,即不同醚化技术与不同分离流程的组合,探索最适宜的工艺流程,以期提高工艺效率、降低能耗,增强石油替代路线的竞争力。

1 MTP流程简介

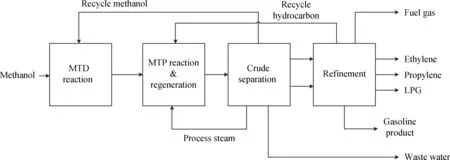

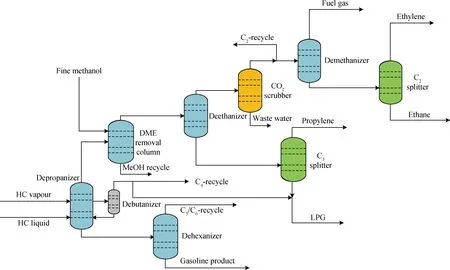

典型的MTP工艺主要包括甲醇制二甲醚(MTD)反应单元、MTP反应和再生单元、粗分离单元和精制单元4部分,如图1所示。

在MTD反应单元,进料甲醇和循环甲醇混合,经过预热、过热,进入DME反应器进行绝热醚化反应,生成二甲醚和水[7]。

图1 MTP工艺流程示意图

DME反应器的产物进入MTP反应器。在MTP反应器中,甲醇、二甲醚、循环烃和工艺蒸汽的混合物在480℃下经ZSM-5分子筛催化转化为C1~C9的烃类物质和水,主反应如式(1)所示。

反应生成少量的低碳烯烃进一步通过缩聚、环化、脱氢、烷基化、氢转移等反应生成饱和烷烃、芳烃及高级烯烃,也有微量的生焦积炭反应[8]。当甲醇转化率低于95%时反应器必须切换再生催化剂[9]。反应产物进行余热回收后,进入粗分离单元。

粗分离单元中,经过急冷、压缩、干燥后,分别得到气态烃、液态烃和急冷水。其中大部分急冷水用于循环取热和生成工艺蒸汽,少部分急冷水经甲醇回收塔回收甲醇后作为废水排出。气态烃和液态烃进一步精馏得到丙烯、汽油调和组分、乙烯、液化气等产物。除C1、C3烃以外的C6以下副产烃类部分作为循环烃返回反应器,以提高丙烯选择性及控制反应温升。为保证反应器中甲醇分压处于较低水平,需加入大量工艺稀释蒸汽[10]。

在图1所示的流程中,MTD反应单元和精制单元分别存在2种工艺路线。MTD反应单元包括采用γ-氧化铝催化剂的高温醚化技术和采用ZSM-5催化剂的低温醚化技术。精制单元按照分离序列的不同可分为前脱丁烷分离流程和前脱丙烷分离流程。

1.1 高温醚化与低温醚化

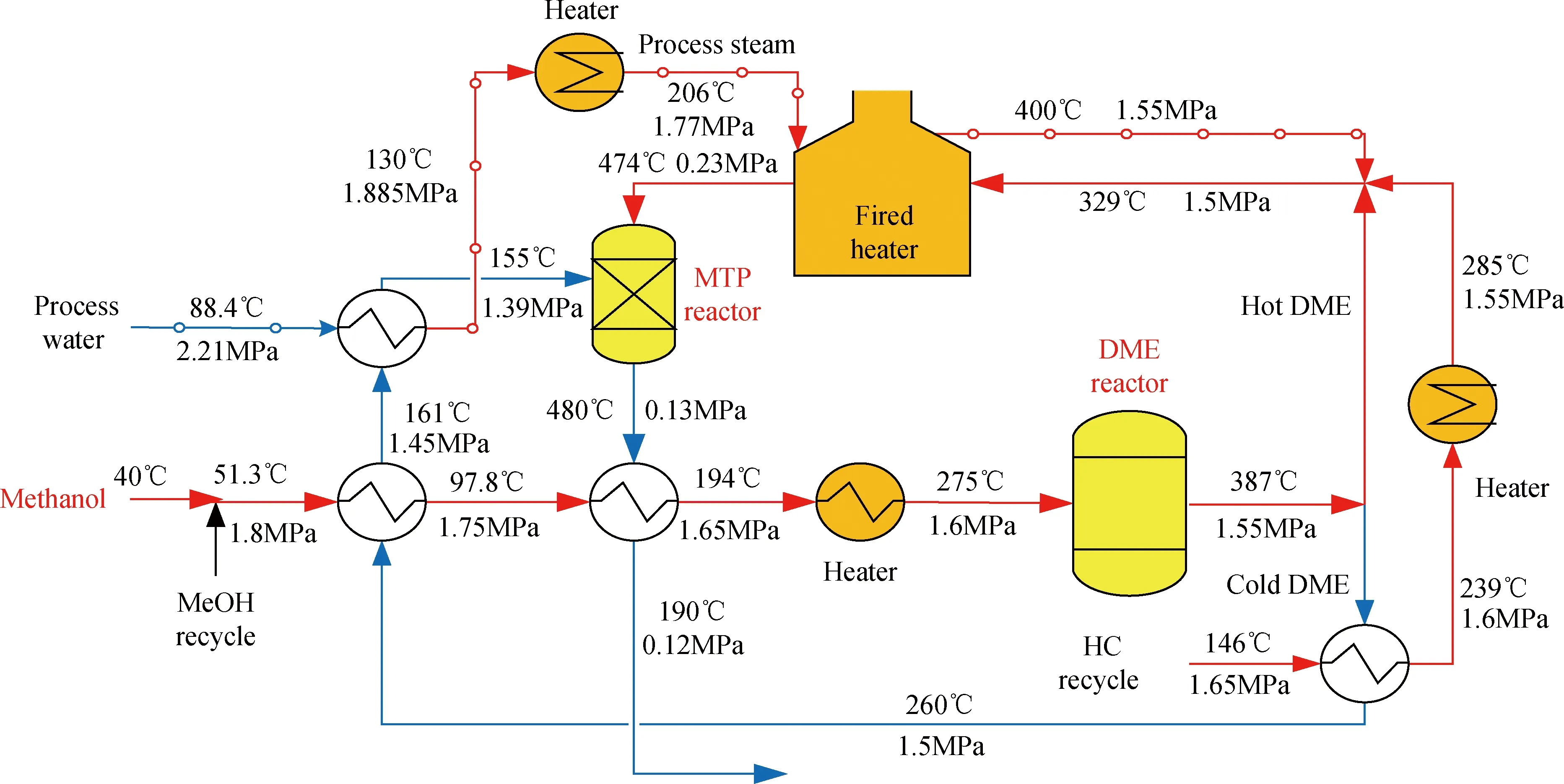

在高温醚化技术中,甲醇被加热至275℃进入DME反应器,反应后温度达到387℃,流程如图2所示。

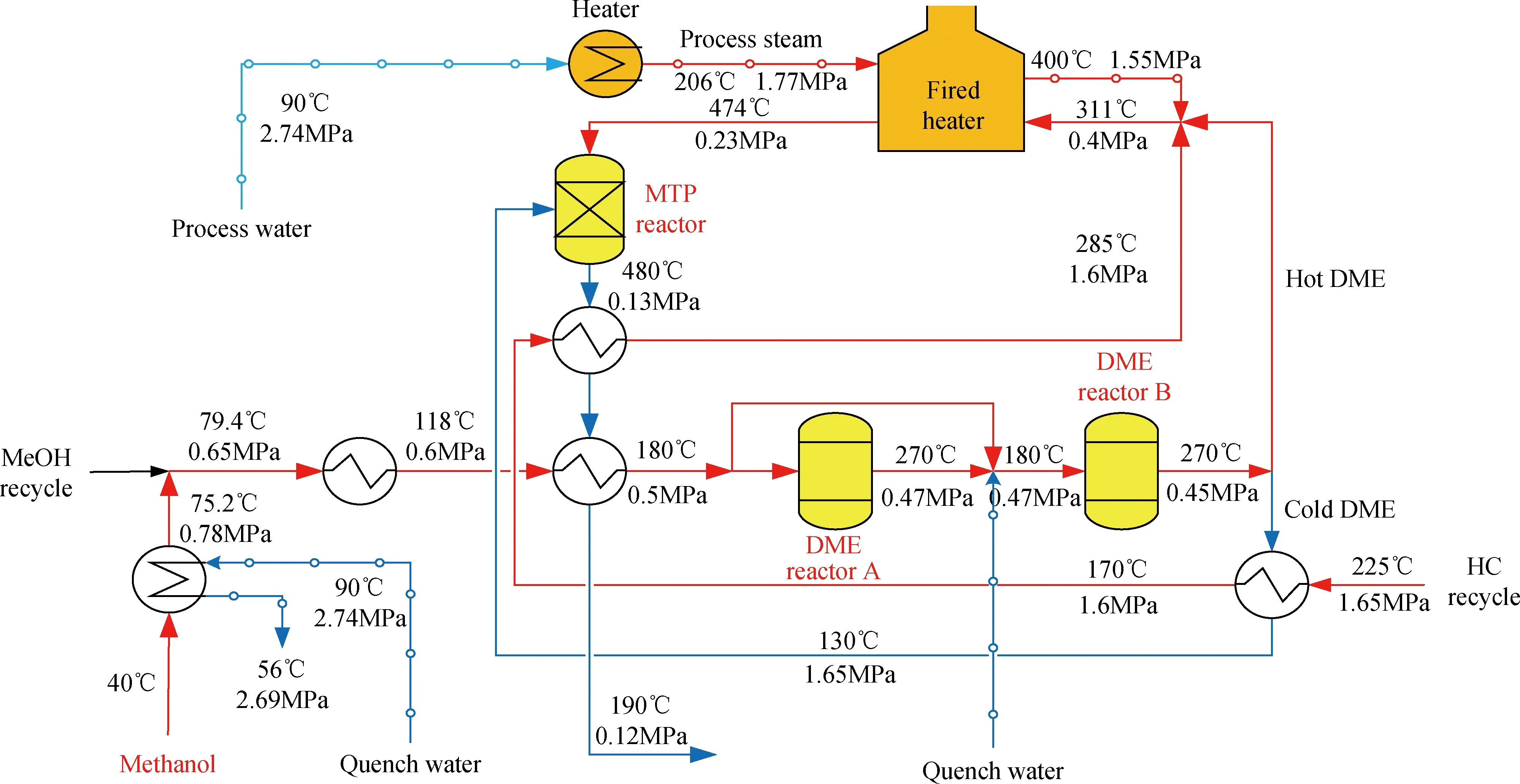

在低温醚化技术中,甲醇被预热到180℃,通过分段与冷激的方法使反应温升低于90℃,出料温度低于270℃,流程如图3所示。

图2 MTP工艺中高温醚化路线流程示意图

图3 MTP工艺中低温醚化路线流程示意图

虽然低温醚化技术与高温醚化技术的反应产物相同,但两者在反应温度与压力上截然不同,因此在换热流程及能量消耗方面区别较大。低温醚化技术中,反应温度低,无需使用高压蒸汽加热甲醇,280℃的反应物出料简化了后续的降温冷激流程。此外,2种路线的MTP反应出料余热回收方案也不尽相同。低温醚化路线的反应热主要用于加热甲醇和循环烃,而高温醚化路线仅用于加热甲醇。

1.2 前脱丁烷分离流程

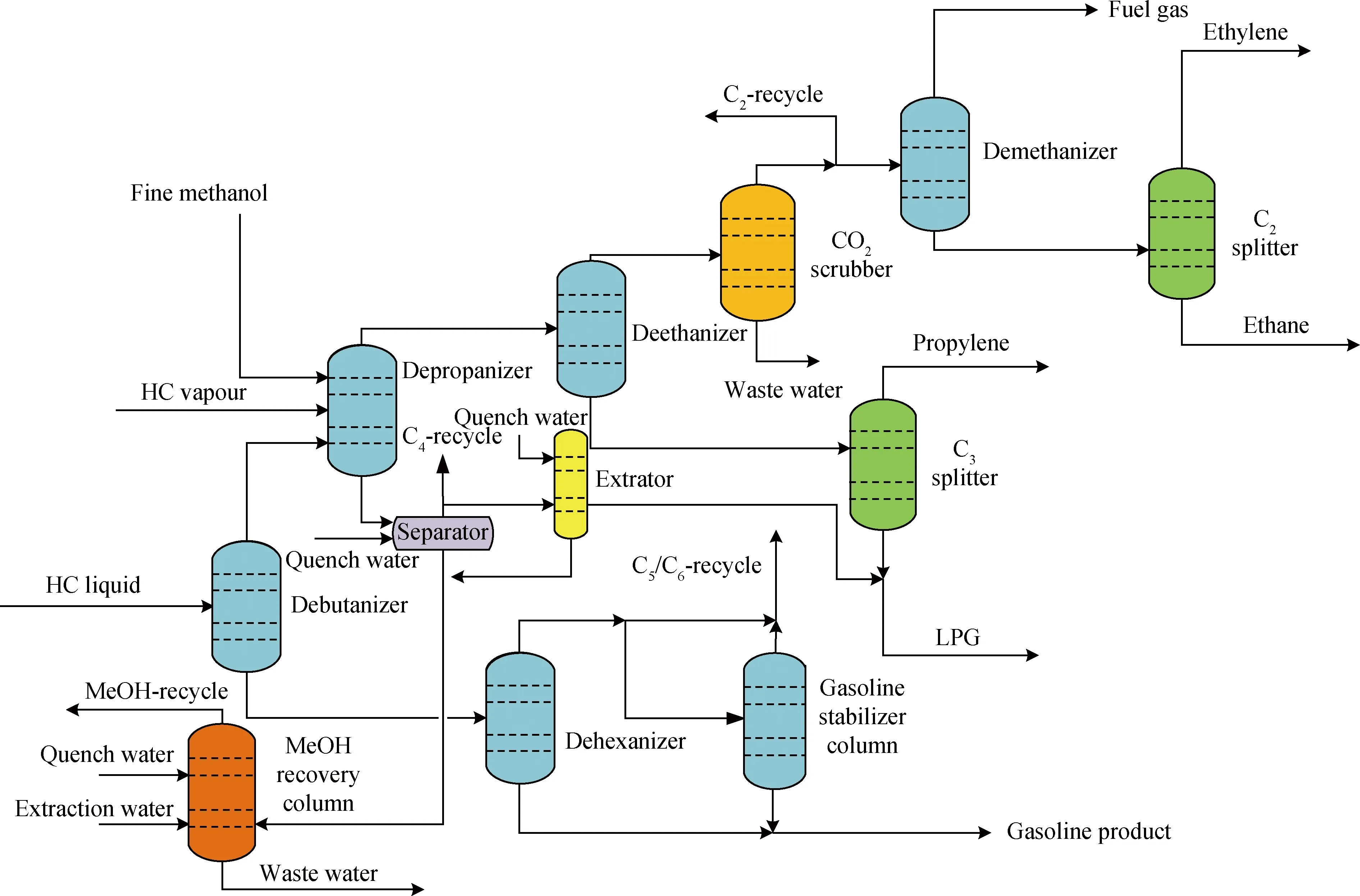

来自反应器的工艺气经过换热、急冷、压缩干燥分成液态烃和气态烃。气态烃主要成分为C3及C3以下烃类(包括CO2、CO、H2),另含有少量C4烃。液态烃中,C3及C3以下烃类(包括CO2、CO、H2)占40%,C4及C4以上烃类占60%。

前脱丁烷分离流程如图4所示。液态烃进入脱丁烷塔,分为塔顶的轻烃产物(60%为C3及C3以下烃类)和塔底的重烃产物(C4及C4以上烃类)。轻烃产物和气态烃、精甲醇进入脱丙烷塔(二甲醚脱除塔)进行萃取精馏,脱除C3以上烃、二甲醚和甲醇,得到塔顶的C3及C3以下烃类产品,塔底产品则为C4与甲醇的混合物。C3及C3以下烃类产品经过后续精馏塔和吸收塔分离,得到聚合级丙烯、聚合级乙烯、循环C2烃、燃料气和丙烷。C4与甲醇混合物经过萃取、抽提、精馏得到C4循环烃和LPG以及循环甲醇。脱丁烷塔塔底产物经过脱己烷塔和汽油稳定塔精馏,得到C5/C6循环烃和汽油产品。

图4 MTP工艺中前脱丁烷分离流程示意图

1.3 前脱丙烷分离流程

前脱丙烷分离流程如图5所示。脱丁烷塔和脱丙烷塔联用实现C3和C3以下组分、C4组分、C5和C5以上组分的分割。来自干燥工段的液态烃经过急冷水、脱丁烷塔塔顶蒸汽、脱己烷塔塔顶蒸汽加热后和气态烃进入脱丙烷塔,脱丙烷塔侧线采出物进入脱丁烷塔,脱丁烷塔塔底产物进入脱丙烷塔塔底。脱丙烷塔塔顶得到C3及C3以下轻烃,进入二甲醚脱除塔;脱丁烷塔塔顶得到作为LPG的C4液态烃和作为循环烃的C4气态烃;脱丙烷塔塔底得到C4及C4+烃,进入脱己烷塔,精馏得到C5/C6循环烃和汽油产品。

C3及C3以下轻烃和精甲醇进入二甲醚脱除塔进行萃取精馏,脱除进料中的二甲醚,得到塔顶的轻烃产品和塔底的甲醇产品。轻烃产品经过后续精馏塔和吸收塔分离得到聚合级丙烯、聚合级乙烯、燃料气和丙烷,以及循环C2烃。二甲醚脱除塔塔底产品作为循环甲醇,与经过急冷水、冷二甲醚加热的进料精甲醇混合(减少混合温差,增大精甲醇与冷二甲醚的温差),作为DME反应器的原料。

2 MTP流程的模拟与分析

笔者主要研究对象为49万t规模甲醇制丙烯烃装置。采用Aspen Plus软件[11]对工艺全流程进行模拟与分析。

2.1 物性方法与单元模型

MTD反应单元中,高温醚化技术和低温醚化技术的DME反应器均采用绝热计量反应器Rstoic模型。DME反应器中的物质为二甲醚、甲醇和水,物性方法选择NRTL。MTP反应单元中,反应器的温度与产物组成均设定为工业数据。

图5 MTP工艺中前脱丙烷分离流程示意图

粗分离单元中,大量循环工艺水注入急冷塔以冷却反应气。该过程采用吸收塔模型,使用NRTL-HOC物性方法模拟;气、液、液三相分离罐采用Flash3模型,选用SRKKD物性方法;甲醇回收塔采用RadFrac模型,使用NRTL物性方法。

精制单元中的精馏塔均采用RadFrac模型。因甲醇等含氧化合物已在粗分离单元去除,该单元所涉及的物质主要为烃类,因此选择SRK或者PR[9]物性方法。但单元内含有的甲醇萃取二甲醚过程需寻找其他物性方法。由于一般的物性方法缺少甲醇与烃类之间的二元作用参数,故考虑不依赖二元作用参数的UNIFAC类方法。再加之萃取过程中甲醇分子间会发生缔合[12],故选用适用于缔合过程的UNIF-HOC方法[13]

2.2 分离流程分析

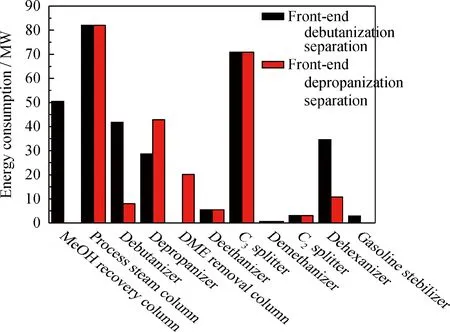

使用Aspen plus 软件对全流程进行模拟计算发现,精制单元能耗占总能耗的比例最高,约为30%,而2种分离流程的能耗也存在显著差别。笔者将对精制单元的能耗进行分析。

前脱丁烷流程与前脱丙烷流程的各精馏塔能耗如图6所示。由图6可知,与前脱丁烷流程相比,前脱丙烷流程新增了脱丙烷塔,减少了甲醇回收塔,总能耗要低于前脱丁烷流程。前脱丙烷流程通过联用脱丁烷塔和脱丙烷塔优先分离出C4组分,从而可在后续的DME脱除塔塔底直接回收甲醇;而前脱丁烷流程由于C4组分未优先分离,其DME脱除塔塔底产物还需经工艺水抽提脱除C4后精馏回收甲醇。值得注意的是,尽管前脱丙烷流程在能耗上有所提高,但效果并不显著。MTP分离部分的高能耗主要体现在两个方面。一是反应过程中为维持较低的甲醇分压加入大量稀释蒸汽而带来的工艺蒸汽能耗,二是以大量精甲醇萃取反应中少量未转化DME而引入的甲醇回收能耗。因此,分离部分效率的提高还需MTP反应催化性能的进一步提升。

图6 MTP工艺中不同分离流程的各个精馏塔的能耗

3 MTP组合流程的能耗分析

在上述流程模拟的基础上,对4种可能MTP流程组合进行能量分析,得到了各组合流程的温-焓组合曲线,如图7所示。4种可能MTP流程组合分别为高温醚化+前脱丁烷、高温醚化+前脱丙烷、低温醚化+前脱丁烷、低温醚化+前脱丙烷。

从图7可以看出,高温醚化+前脱丁烷、高温醚化+前脱丙烷、低温醚化+前脱丁烷、低温醚化+前脱丙烷的理论能耗分别为563、489、520、470 MW。低温醚化+前脱丙烷的理论能耗最低,高温醚化+前脱丁烷的理论能耗最高。在此基础上设计全流程的换热网络。

图7 4种MTP组合流程的温-焓图

4种组合流程的冷热公用工程能耗如图8所示。高压蒸汽(HS)、中压蒸汽(MS)、低压蒸汽(LS)、4℃丙烯冷冻剂(4℃ PR)、-44℃丙烯冷冻剂(-44℃ PR)、-120℃乙烯冷冻剂(-44℃ PT)只考虑相变。在4种组合流程中,低温醚化+前脱丙烷组合流程的总能耗最低,高温醚技术+前脱丙烷组合流程的能耗次之。低温醚化+前脱丙烷除外的技术组合中,循环冷却水占总能耗的比例最大,均超过33.2%,中压蒸汽的能耗次之,均超过21.7%,占加热能耗的45%以上。在低温醚化+前脱丙烷中,中压蒸汽占总能耗的比例最大,达到32.4%,循环冷却水的能耗次之,达到30.8%。

低温醚化技术取消了高压蒸汽,燃料气、中压蒸汽、空冷器、4℃冷冻剂的能耗均有减少,但是低压蒸汽能耗增加(改造了热量回收系统)。低温醚化+前脱丁烷流程的总能耗比高温醚化+前脱丁烷流程的总能耗降低7.4%。前脱丙烷分离流程与前脱丁烷分离流程相比,中压蒸汽、低压蒸汽、循环冷却水、4℃ C3冷冻剂的能耗均有减少,但是增加了盐水制冷系统(后者脱丙烷塔依靠冷冻盐水作为冷凝器冷源)。高温醚化+前脱丙烷流程的总能耗比高温醚化+前脱丁烷流程的总能耗降低13.2%。

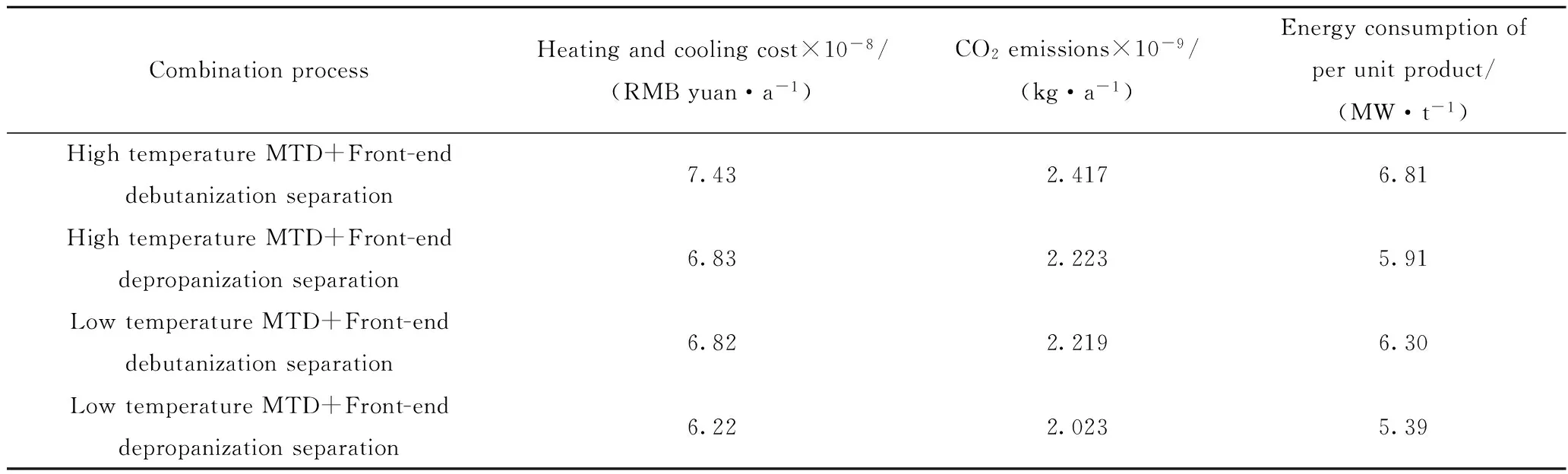

图8 4种MTP组合流程的冷热公用工程比较

各个等级的公用工程按照标煤折算系数折算后,得到高温醚化+前脱丁烷、高温醚化+前脱丙烷、低温醚化+前脱丁烷、低温醚化+前脱丙烷4种技术组合的能耗分别为132、122、121、111 t标煤/h。CO2排放因子可按2.277kg CO2/kg标煤进行估算[14],标煤价格按照700 RMB yuan/t计算,产品能耗以丙烯、汽油、乙烯、燃料气和LPG为基准,得到的不同流程的公用工程费用、CO2排放量和产品能耗列于表1。其中,低温醚化技术+前脱丙烷组合流程的公用工程费用最低,CO2排放量最低,比现有工业流程(高温醚化+前脱丁烷流程)减少CO2排放3.9×108kg/a。低温醚化+前脱丁烷流程比高温醚化+前脱丁烷流程的公用工程费用和CO2排放量降低8%。与高温醚化+前脱丁烷流程相比,高温醚化+前脱丙烷流程的CO2排放量降低了1.94×108kg/a。此外,分析图8 和表1可以发现,公用工程的费用降低主要来自两方面,一是通过增加换热,减少能耗;二是用低等级公用工程来替代高等级公用工程。

表1 4种MTP组合流程的公用工程比较

将流程的能量效率ε定义为产品热值Qpr与原料热值Qrm和过程中输入能耗E的比值,如公式(2)所示。

(2)

过程中输入的能耗E可分为三部分,一部分是除空冷器外加热冷却过程物流的能耗E1,一部分是空冷器和泵的能耗E2,一部分是压缩机能耗E3。

此外,过程中生成了中压蒸汽,中压蒸汽可用于加热过程物流,需要扣除这部分的能耗E4。因此,详细的能效计算公式如式(3)所示,计算结果列于表2。

(3)

低温醚化+前脱丁烷流程比高温醚化+前脱丁烷流程的能效提高1%。与高温醚化+前脱丁烷流程相比,高温醚化+前脱丙烷流程的能效提高3%。4种组合流程相比,低温醚化+前脱丙烷组合流程能效最高,达到0.7107,比现有工业流程的能效提高4.1%。高温醚化+前脱丙烷组合流程的能效次之。在各个组合流程中,加热冷却能耗造成的能量损失最严重。

表2 4种MTP组合流程的能量效率

不同组合流程中各单元能耗占总能耗的比例列于表3。粗分离单元和精制单元的能耗占总能耗的比例达到80%左右,其中精制单元能耗占总能耗的比例达到32.9%以上,所以未来的节能研究还应该着重于粗分离单元和精制单元。

4种流程涉及的静设备数目列于表4。由表4可知,低温醚化+前脱丙烷流程所需的静设备数目最少。

表3 4种MTP组合流程的各单元能耗比例

表4 4种MTP组合流程的静设备比较

综合考虑设备能耗、公用工程费用、CO2排放以及能效,低温醚化+前脱丙烷的技术组合是技术经济性最佳的。

4 结 论

(1)MTP工艺中,前脱丙烷分离流程与前脱丁烷分离流程相比,能耗降低13%,能效提高3%, CO2排放减少1.94×108kg/a,且精馏塔、空冷器数目均有减少;低温醚化技术与高温醚化技术相比,能耗、公用工程费用和CO2排放量均降低7%以上,能效提高1%,空冷器数目和功率均有减小。

(2)通过优化技术组合,可使现有MTP工业流程的能效提高4.1%, CO2排放减少3.9×108kg/a,过程能效提高到0.7107。但应该看到,MTP流程的能效水平还有待进一步提升。虽然精制单元所占能耗比例最大,但提升精制单元效率的关键环节还在于提高MTP反应的催化性能。

符号说明:

ε——能效;

Qpr——产品热值,MJ/s;

Qrm——原料热值,MJ/s;

E——过程中输入的能耗,MW;

E1——加热冷却过程物流的能耗,MW;

E2——泵的能耗,MW;

E3——压缩机能耗,MW;

E4——生成中压蒸汽能耗,MW。

[1] 郭颀, 谢朝钢. 甲醇在ZRP分子筛上转化为轻烯烃的研究[J].石油炼制与化工, 2005, 36(9): 26-30.(GUO Qi, XIE Chaogang. Study on the conversion of methanol to light olefins over ZRP zeolite catalyst[J].Petroleum Processing and Petrochemicals, 2005, 36(9): 26-30.)

[2] MEI Changsong, WEN Pengyu, LIU Zhicheng, et al. Selective production of propylene from methanol: Mesoporosity development in high silica HZSM-5[J].Jouranl of Catalysis, 2008, 258(1): 243-249.

[3] KOEMPEl H, LIEBNER W. Lurgi’s methanol to propylene report on a successful commercialisation[J].Studies in Surface Science and Catalysis, 2007, 167: 261-267.

[4] 朱杰, 崔宇, 陈元君, 等. 甲醇制烯烃过程研究进展[J].化工学报, 2010, 61(7): 1674-1684.(ZHU Jie, CUI Yu, CHEN Yuanjun, et al. Recent researches on process from methanol to olefins[J].CIESC Journal, 2010, 61(7): 1674-1684.)

[5] 张卿, 龚雁军, 胡思, 等. 甲醇转化制丙烯技术研究进展[J].化工进展, 2011, 30(S1): 134-138.(ZHANG Qing, GONG Yanjun, HU Si, et al. Advances in the process of methanol to proplyene[J].Chemical Industry and Engineering Process, 2011, 30(S1): 134-138.)

[6] 严丽霞, 蒋云涛, 蒋斌波, 等. 移动床甲醇制丙烯技术的工艺与工程[J].化工学报, 2014, 65(1): 2-11.(YAN Lixia, JIANG Yuntao, JIANG Binbo, et al. Methanol to propylene process using moving bed technology and its engineering study[J].CIESC Journal, 2014, 65(1): 2-11.)

[7] BJOGEA M, SVELLE S, JOENSEN F, et al. Conversion of methanol to hydrocarbons over zeolite H-ZSM-5: On the origin of the olefinic species[J].Journal of Catalysis, 2007, 249(2): 195-207.

[8] 王甜甜. 甲醇制丙烯工艺流程模拟计算[D].上海: 华东理工大学, 2013.

[9] 陈腊山. MTO/MTP技术的研发现状及应用前景[J].化肥设计, 2008, 46(1): 3-6.(CHEN Lashan. Present situation of MTO/MTP technology development and its application perspective[J].Chemical Fertilizer Design, 2008, 46(1): 3-6.)

[10] 蒋斌波, 严丽霞, 魏令泽, 等. 稀释气对甲醇制丙烯反应产物的影响[J].石油学报(石油加工), 2015, 31(2): 535-541.(JIANG Binbo, YAN Lixia, WEI Lingze, et al. Influence of dilution gas on product distribution of methanol to propylene reaction[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(2): 535-541.)

[11] Aspen Technology Inc. Aspen Plus Guide[M].1994 .

[12] 蓝蓉, 陶炳. 分子动力学模拟研究温度对甲醇缔合体系中氢键和弱氢键作用的影响[J].中南民族大学学报(自然科学版), 2008, 27(1): 1-4.(LAN Rong, TAO Bing. Molecular dynamics study on the effect of temperature on hydrogen bonds and weak hydrogen bonds in methanol[J].Journal of South-Central University for Nationalities (Natural Science Edition), 2008, 27(1): 1-4.)

[13] 董立华, 郝栩, 曹立仁, 等. 费托合成油品体系相关二元物系汽液平衡预测方法的评价[J].化工学报, 2009, 60(6): 1364-1372.(DONG Lihua, HAO Xu, CAO Liren, et al. Evaluation of vapor-liquid equilibrium prediction methods for related binary systems of Fischer-Tropsch synthesis oil system[J].CIESC Journal, 2009, 60(6): 1364-1372.)

[14] 陈红敏. 包含工业生产过程碳排放的产业部门隐含碳研究[J].中国人口·资源与环境, 2009, 19(3): 25-30.(CHEN Hongmin. Analysis on embodied CO2emissions including industrial process emissions[J].China Population Resources and Environment, 2009, 19(3): 25-30.)

Techno-Economic Analysis of Methanol to Propylene Process

ZHANG Lingling1, YONG Xiaojing2, LIAO Zuwei1, WANG Lin2, JIANG Binbo1,WANG Jingdai1, YANG Yongrong1, JIAO Hongqiao2

(1.StateKeyLaboratoryofChemicalEngineering,CollegeofChemicalandBiologicalEngineering,ZhejiangUniversity,Hangzhou310027,China;2.ShenhuaNingxiaCoalGroup,Yinchuan750411,China)

Based on the 0.49 million tons scale methanol to propylene (MTP) process, the technology combinations of high temperature methanol to dimethyl ether (MTD) and front-end debutanization separation process, high temperature MTD and front-end depropanization separation process, low temperature MTD and front-end debutanization separation process, low temperature MTD and front-end depropanization separation process were studied. In the four combinations, the combination of low temperature MTD and front-end depropanization separation has the lowest energy consumption (502 MW), the lowest energy cost (6.22×108RMB yuan/a), the lowest CO2emissions(2.023×109kg/a) and the highest energy efficiency (0.7107), thus, it is most competitive. The energy consumption ratio of product separation unit exceeded 50%, so that the energy conservation and improvement of this part will be the key point for enhancement of MTP process.

front-end depropanization separation; front-end debutanization separation; high temperature methanol to dimethyl ether; low temperature methanol to dimethyl ether; energy conservation; emission reduction

2015-11-30

国家自然科学基金项目 (61590925)、“863”国际合作项目(2015DFA40660)和浙江省自然科学基金项目(LY14B060007)资助

张灵玲,女,硕士研究生,从事化工过程工程的研究

廖祖维,男,副教授,博士,从事化工系统工程方面的研究;E-mail:liaozuwei@zju.edu.cn

1001-8719(2016)06-1186-09

TQ021.8

A

10.3969/j.issn.1001-8719.2016.06.015