化成中使用滚压工艺对软包电池性能的影响

郭玉彬,张 娜,高 飞,李 杨

(天津力神电池股份有限公司,天津300384)

化成中使用滚压工艺对软包电池性能的影响

郭玉彬,张娜,高飞,李杨

(天津力神电池股份有限公司,天津300384)

通过对锂离子软包装电池化成中是否使用滚压工艺的4种样品进行对比研究,并对实验电池进行性能测试以及满电解剖,结果表明,使用20~30 N压力值进行滚压的样本电池性能以及极片状态优于其他三种样本。这是因为滚压后的电池正负极与隔膜之间接触的更加紧密,排出了气体,减少了死区。

锂离子软包装动力电池;化成;滚压;倍率;解剖

随着锂离子电池行业的发展和电动汽车技术的日益成熟,锂离子动力电池的应用越来越广泛,对其性能要求也随之提高。软包装电池由于其能量密度高、外型可塑性高、厚度更薄的优点被广泛应用于电动汽车中[1]。

由于软包装电池采用铝塑封装结构,其外型结构决定了极片不能紧密排列,极片之间容易产生空隙,在电池化成过程中产生的气体也容易在极片之间残留,在之后的Degas封口中气体不能完全排出[2],从而影响电池性能,所以考虑采取在化成两次充电之间采用滚压工艺将极片之间的气体排除。

1 实验

1.1电池的准备

本实验样本为公司已量产的铁锂材料电池,电池的隔膜为25 μm聚丙烯多孔单层隔膜,电解液为1 mol/L LiPF6/ (EC+EMC+DMC)(体积比1∶1∶1)。实验分为两个大对照组,分别为A组(未滚压)和B组(滚压)。为了考虑滚压力度对电池的影响,将B组又分为3个样本,分别为B1(压力值为4~6 N)、B2(压力值为20~30 N)、B3(压力值为50~60 N),选取20只经过同一流程生产后的未化成的软包装电池分别放入上述4种样本中进行实验,每种实验样本中各5只电池。

1.2电池化成与滚压

使用化成设备对电池进行充电,充电过程分为2步,充电电流均为2 A,第一次充电设定为1 h,第一次充电完成之后将B组样本进行不同力度的滚压,A组样品不进行滚压。滚压完成之后将A组、B组样品同时进行第二次充电,充到电池截止电压4.2 V为止,恒流恒压充电。化成完成后的电池进行Degas封口,完成样品电池制作。

2 实验数据与分析

2.1化成数据及解剖照片分析

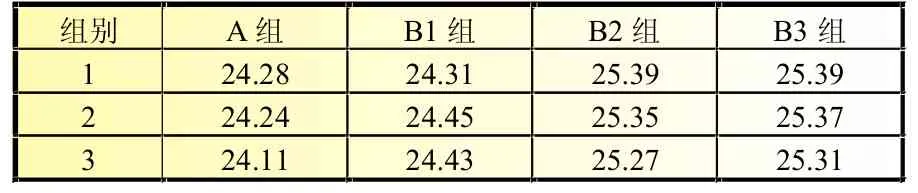

从表1中可以看出,A组、B1组的电池的化成容量比B2组、B3组的电池的化成容量低1 Ah,初步推测是由于A组、B1组的电池极片之间在化成过程中产生气体增大了正负极片之间的距离,从而造成锂离子传输的距离加大,阻抗增加,最终造成充电容量降低。为了更加明确电池的内部状态,将4组样本电池在化成后进行满电解剖,负极片状态如图1~图2所示。

通过解剖电池后发现,A组、B1组电池负极片存在大量死区,而B2组、B3组电池负极表面完整,没有发现死区现象。软包装电池在化成过程中会产生气体,其在化成过程中会加大正极、隔膜、负极间的距离,阻碍锂离子从正极片到负极片的传输,另外,气体的存在还会阻碍电解液与正极、负极的接触,使得负极局部浸润性能变差,最终导致在负极片上存在大量未反应的死区[3](如A组、B1组负极片所示),从而降低了电池的容量。而通过适度滚压则可以将气体排出,使正极、负极与隔膜之间的接触更加紧密,电解液的浸润也更加完善,所以负极上不存在死区,正如B2组、B3组负极片所示。

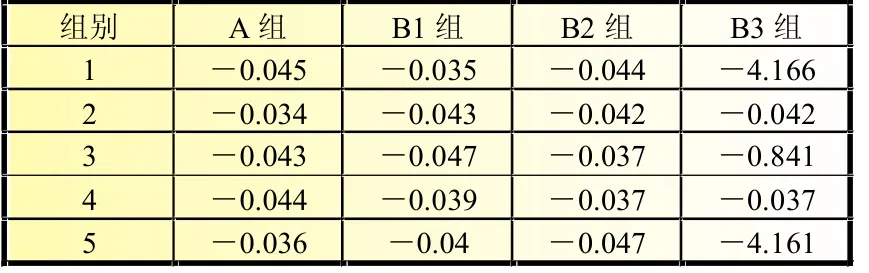

表1 A、B样本电池化成充电容量对比 Ah

图1 A组、B1组负极片照片

图2 B2组、B3组负极片照片

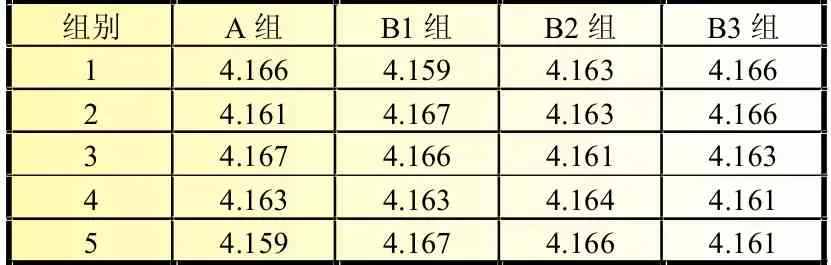

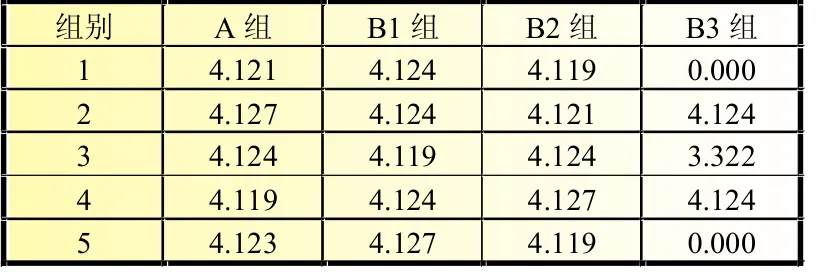

2.2化成电压衰减分析

通过一个月前后两次电压对比发现,A组、B1组、B2组电池的两次压差很低,表明容量衰减很低[4],而B3组的压差很大,表明容量衰减很大,见表2~4。可能由于B3组电池滚压的压力过大,造成隔膜局部刺穿,进而造成电池内部微短路[5],造成容量衰减。

表2 A、B样本电池化成后电压 V

表3 A、B样本电池老化后电压 V

表4 A、B样本电池老化前后电压差 V

2.3测试性能对比

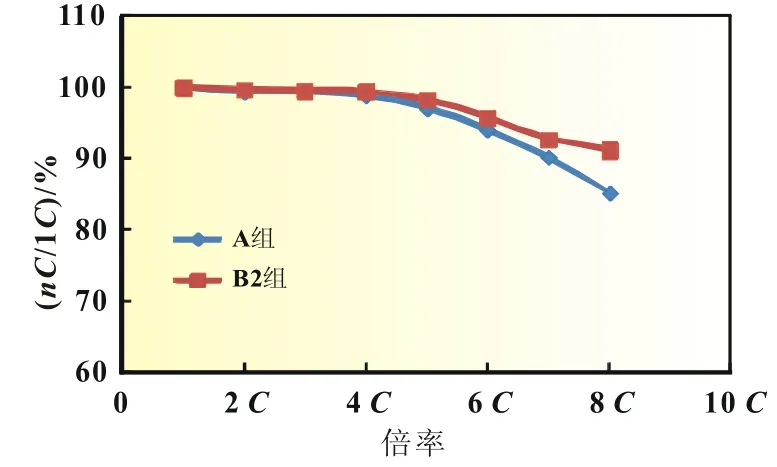

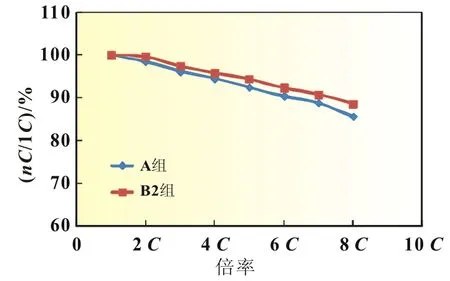

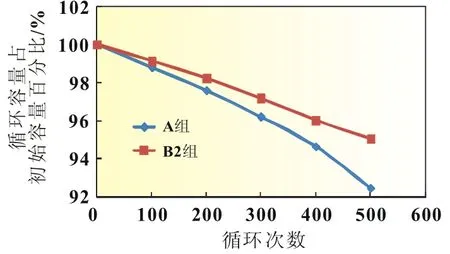

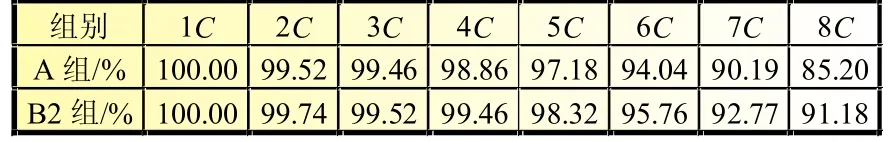

由于B3组电池样品存在内部短路,所以没有进行电池电性能测试,而B1组没有有效提高电池容量,也没有安排进行电性能测试,只安排A组、B2组进行电池容量测试。

从上述图3~5和表5~6中的数据可以看出,B2组的倍率性能、循环性能要优于A组。电池在循环和大倍率充放电过程中,会有一定量的气体产生,而软包装电池由于其外壳为铝塑封装膜,而铝塑封装膜的伸缩性导致极组内极片间距不能有效固定,当气体进入到极片之间时,极片间距会变大,进而影响锂离子的传输,极化现象明显,最终影响电池性能,而A组之前未经过滚压将气体排出,所以在性能测试时,其内部气体要多于B2组,其性能会低于B2组。

图3 放电倍率性能的对比

图4 充电倍率性能的对比

图5 循环性能的对比(1C)

表5 放电倍率详细数据

表6 充电倍率详细数据

3 结论

通过在软包装锂离子动力电池化成两次充电之间进行适当压力的滚压可以显著地改善电池的内部状态,排出气体,减少死区,进而提高电池充放电容量及电池的其他电性能。

[1]周伟,张文志.软包装锂离子电池气析量的研究[J].电源技术,2014,38(1):40-43.

[2]常照荣,吕豪杰,付小宁.软包装锂离子电池的高倍率放电性能[J].电池,2008,38:231-233.

[3]MOSS P L,AU G.Study of capacity fade of lithium-ion polymer rechargeable batteries with continuous cycling[J].Journal of the Electrochemical Society,2010,157:A1-A7.

[4]EL OUATANI L,DEDRYVERE R,SIRET C,et al.The effect of vinylene carbonate additive on surface film formation on both electrodes in Li-ion batteries[J].J Electrochem Soc,2009,150(2): A103-A113.

[5]SIKHA G,POPOV B N,WHITER E.Effect of porosity on the capacity fade of a lithium-ion battery theory[J].Journal of the Electrochemical Society,2004,151(7):A1104-A1114.

Influence of rolling process during formation on battery performance of flexible packaging batteries

GUO Yu-bin,ZHANG Na,GAO Fei,LI Yang

(Tianjin Lishen Battery Joint-stock CO.,LTO,Tianjin 300384,China)

Four samples of flexible packaging lithium-ion batteries with and without rolling technique used in formation were compared,and their performance was tested and dissected with full power.The results show that the performance and electrode status of the sample battery rolled using 20-30 N pressure is superior to the other three samples.This is because the rolled cathode and anode of the battery can contact more closely with the separator, exhausting the gas,reducing the dead zone.

flexible lithium ion power batteries;formation;rolling depression;rate test;dissect

TM 912.9

A

1002-087 X(2016)10-1924-02

2016-03-03

国家“863”高技术研究发展计划(SS2012AA110301)

郭玉彬(1986—),男,天津市人,研发工程师,主要研究方向为能量型锂离子动力电池。

张娜