熔融沉积快速成型中的工艺参数研究

徐 攀,徐 刚

(湖北工程学院 机械工程学院,湖北 孝感 432000)

熔融沉积快速成型中的工艺参数研究

徐 攀,徐 刚

(湖北工程学院 机械工程学院,湖北 孝感 432000)

简述了熔融沉积快速成型的原理及特点,以风扇叶片为例,详细介绍了熔融沉积成型机的使用方法,分析了成型工艺中各种参数,尤其是成型方向对成型结果的影响,指出了应注意的主要事项,最后成功制造出一台迷你电风扇。

熔融沉积;快速成型;风扇叶片;工艺参数

快速成型技术,以其成型快、工艺简单、柔性高、材料范围广等特点,大力推动了现代制造技术的发展,并迅速应用于各行各业[1],在产品设计、产品制造、模具制造[2]等方面发挥着不可估量的作用。熔融沉积技术(Fused Deposition Modeling,FDM)是一种成本较低、较大众化的快速成型技术,并且,对于学习3D打印的初学者来说,FDM成型机是一种首选的入门3D打印机。本文以桌面式FDM成型机为例,对FDM成型工艺进行详细介绍和分析,并制作了一台迷你电风扇。

1 FDM的工艺原理及工艺特点

熔融沉积快速成型的原理是:基于绘图软件建立的三维模型切片后得到的几何信息(三维数据),由计算机控制 FDM喷头[3],将在喷头内加热熔化的丝状或粒状熔融性材料(如ABS塑料)形成的熔体从喷头的微细喷嘴中挤喷出来,喷头沿零件CAD模型截面的轮廓和填充轨迹运动,材料迅速固化,并与周围的材料粘连,一层截面加工完成后,工作台下降一层,喷头开始加工下一层截面,最终层层堆积出零件模型。

熔融沉积快速成型工艺的主要特点有:(1)成形材料广泛;(2)不使用激光,设备成本低;(3)设备占地小,材料无毒无污染;(4)成型速度较快;(5)后处理方便。

2 FDM的工艺过程

工艺过程采用的是北京太尔时代科技有限公司生产的UP Plus 2桌面式快速成型机,如图1所示。实验使用的打印耗材为ABS塑料,打印软件为随机配套软件UP。

图1 UP Plus 2成型机

2.1 三维建模

利用Pro/E、SolidWorks等绘图软件建立零件的三维模型。本文实验中使用SolidWorks,与其他三维CAD软件相比,它的主要特点就是设计过程简单方便,熟悉Windows操作系统的用户,基本上都可以用SolidWorks来进行设计工作。

用SolidWorks创建风扇叶片模型,然后将三维模型转化为STL格式文件。在快速成型领域中,STL格式是最常用的一种文件标准。三维造型软件设计的三维实体,最终都会转化成STL格式,这种转化是用许多小三角形近似逼近三维实体的曲面。STL文件格式把CAD模型连续的表面离散成三角形面片的集合。

2.2 成型方向的确定

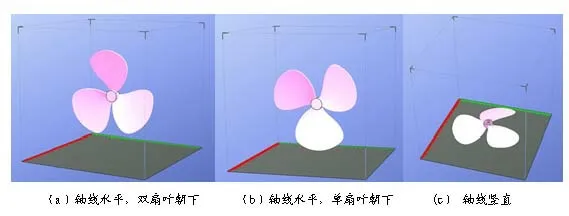

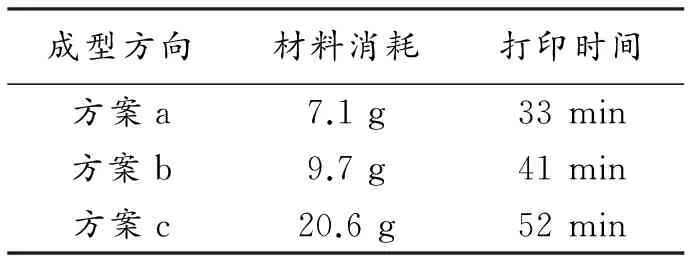

将风扇叶片的STL文件导入UP软件中,并选择合适的成型方向。叶片零件的成型方向有三种选择(图2),第一种方案是使叶片中心轴线平行于打印平台,同时有两片扇叶靠近台面;第二种方案是使风扇中心轴线平行于打印平台,只有一片扇叶靠近台面;第三种是使叶片中心轴线垂直于打印平台。成型方向设置以后,软件会给出估算的材料消耗和打印时间。三种不同的成型方向的数据对比如表1所示。

图2 不同的成型方向

表1 不同成型方向对材料和成型时间的影响

由表1中的数据,可知方案a是既省材料又省时的,方案c所需要的材料几乎是方案a的3倍,是方案b的2倍。由于材料的消耗,除了零件本体的材料消耗外,还有支撑结构[4]和衬垫的材料消耗,所以,即使是同一个CAD模型,成型方向不同,对材料的消耗量也不同。

叶片为薄片式空间结构,必须依靠支撑结构才能成型。而不同的成型方向,将生成不同的支撑结构,所以才会有不同方案中材料消耗的较大差别。成型方向不仅影响支撑结构,还影响零件的强度。根据分层堆积成型的原理可得,熔融沉积成型在垂直于工作台方向的强度低于水平方向,所以应该将重要的面置以平行于台面的方向上。本实例中,若考虑强度因素,则应该选用方案c。

2.3 支撑结构的设置

本实验中支撑结构以及相关的UP软件基本设置如图3所示。

UP软件中支撑结构有4个基本参数:

(1)密封层指的是在支撑材料与零件实体之间的隔离层,以防止主体塌陷到支撑材料的间隙中,以层数为单位,可选2~6层。

图3 UP打印机基本参数

(2)间隔是指支撑结构中相邻两条线之间的距离。间隔应该适中,过小会导致支撑结构难以去除,过大会影响支撑效果和零件质量,有4、6、8、10、12、15一共六种选择方式,单位是线宽,一般选择系统默认的8条线宽即可。

(3)面积是支撑材料在水平面投影的最小使用面积。超过此面积时,才会使用支撑,也就是说微小的突出结构,软件是不会生成支撑结构的。

(4)角度一般选择30度,这样,对于垂直面内悬空结构的轮廓切线与水平方向的夹角小于30度的部分,系统会在零件与打印平台之间生成支撑结构;对于大于30度的部分,则不使用支撑。

2.4 其他工艺参数设置

(1)层片厚度,即层高。风扇叶片属于薄片类零件,分层厚度太小,会造成强度不足,在保证质量的前提下,选择了0.25 mm这一适中的厚度。

(2)密封表面角度和表面层厚度。密封表面就是打印底层,即在打印实体模型之前,在平台与实体之间先打印若干层,减小系统的开启延迟对打印的影响。密封表面角度是指衬垫的角度,如果角度小于设定值,添加衬垫,一般系统默认45度。

(3)填充。UP软件中的填充不是数字化的百分数,而是选择图形化的四种不同填充率。

参数设置完成后点击软件中的“打印”按钮就可以开始打印了。

2.5 成型结果分析及打印后处理

当模型打印完成后,打印机会发出蜂鸣声,平台下降,喷嘴和平台停止加热。我们对三种不同成型方向的方案分别进行了成型加工,最终完成的零件如图4所示。从图4中可以清晰的看出成型方向对于支撑结构和材料消耗的影响。因此,在选择成型方向时,应该在保证成型质量的前提下,选择支撑结构简单、材料消耗少、方便去除的方案。

最后,戴上随机配套的手套,松开平台周围的固定弹簧,转动到底部,轻轻取出平台,用铲刀轻轻敲击模型底部,来回撬松模型,移除模型;利用工具,去除支撑,打磨修平,得到风扇扇叶;去除支撑后得到的成品,配上电机及底座即可制成一台迷你小风扇,如图5所示。

图5 组装完成的小风扇

3 结语

FDM成型过程看似简单,实则有许多需要注意的问题。从CAD建模、成型方向的选择、工艺参数的设置到后续处理工作等,任何一个细节的疏忽都可能造成材料的浪费或成型的失败。本文以风扇叶片成型实验为例,详细介绍了FDM工艺流程,解释说明了一些重要概念,最后成功制造出实物,具有一定的指导和借鉴意义。

[1] 孟婷婷,孔庆玲.熔融挤压快速成型技术在制造业中的应用[J].黑龙江科技信息,2013,23:16-16.

[2] 韩霞,杨恩源.快速成型技术与应用[M].北京:机械工业出版社,2012:199.

[3] 黄江.FDM快速成型过程熔体及喷头的研究[D].包头:内蒙古科技大学,2014:7-15.

[4] 许开国,张锦光,胡业发,等.熔融挤压快速成型中支撑工艺的研究[J].机械科学与技术,2008;27(9):1163-1166.

(责任编辑:熊文涛)

2016-08-26

湖北省教育厅科学技术研究项目(Q20152705);湖北工程学院科学研究项目(201513)

徐 攀(1984- ),男,湖北孝感人,湖北工程学院机械工程学院助理实验师,硕士。

徐 刚(1985- ),男,山东临沂人,湖北工程学院机械工程学院讲师,博士。

TH162

A

2095-4824(2016)06-0110-03