基于ADAMS液压挖掘机工作装置动力学仿真分析

肖才远,张桂菊,2,邓瑞麟

(1.邵阳学院 机械与能源工程系,湖南 邵阳,422000;2.中南大学 机电工程学院,湖南 长沙,410083)

基于ADAMS液压挖掘机工作装置动力学仿真分析

肖才远1,张桂菊1,2,邓瑞麟1

(1.邵阳学院 机械与能源工程系,湖南 邵阳,422000;2.中南大学 机电工程学院,湖南 长沙,410083)

以某型挖掘机为研究对象,利用UG NX三维造型设计软件建立其工作装置的三维模型,然后倒入到ADAMS中,再利用ADAMS自动柔性化功能将工作装置三维模型转化成柔性体,建立刚柔耦合虚拟样机模型.通过对工作装置进行动力学分析,获得装置主要铰接点处的载荷曲线,动臂与斗杆铰接处最大载荷受力为230kN,此值出现在挖掘阻力最大时刻,验证了仿真的正确性.

液压挖掘机;工作装置;ADAMS;动力学仿真

随着我国经济的飞速发展,我国城镇化建设的进程快速推进,工程机械在工程领域的使用变得越来越频繁,对工程机械产品性能的要求也越来越高[1,2].液压挖掘机是我国工程领域主要的施工机械,在施工过程中运动和受力较复杂,其稳定性和可靠性直接影响挖掘机的工作质量和工作效率.

目前国内外研究人员针对液压挖掘机工作装置已经在虚拟样机技术方面开展了相关的研究与应用。我国学者主要在挖掘机工作装置有限元分析、机构优化设计等方面做了相关的研究工作,例如祖英利等人使用ADAMS对液压挖掘装载机的工作装置进行了仿真优化,并对其进行了有限元分析,张芒国等人以液压挖掘机为重点对机液一体化虚拟样机技术进行了研究,并利用ANSYS软件对其工作装置的结构部件进行了有限元分析[3,5]。而国外研究人员则在挖掘机工作装置疲劳损伤、断裂、疲劳试验、疲劳强度等方面进行了较为深入研究[6,7]。但是,在国内外还较少有对液压挖掘机工作装置进行动力学仿真方面系统性研究。

本文主要以挖掘力性能为目标函数,以工作装置铰接点位置为设计变量,利用ADAMS进行仿真计算,得出工作装置关键铰点约束反作用力曲线,仿真结果可为各种类型的液压挖掘机工作装置的设计和改进提供可靠的数据支持,这项研究对提高挖掘机技术水平具有重要的理论指导意义和工程应用价值。本文研究对象选为市面上常见的国产型液压挖掘机。

1 液压挖掘机工作装置建模

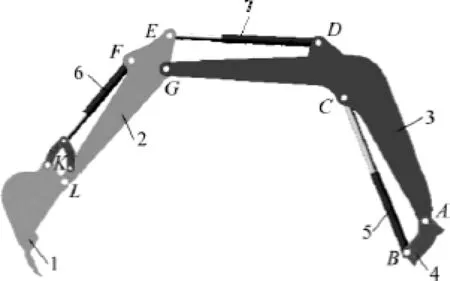

液压挖掘机工作装置是挖掘机工作的执行机构,在整个工作过程中,由于工作装置组件重心位置的变化和瞬时冲击会对工作装置产生较大的附着力.因此采用工作装置刚柔耦合多体模型进行动力学分析.本文采用三维软件UG NX对工作装置进行三维几何建模,如图1所示,然后将其导入到多体动力学仿真软件ADAMS中,用 ADAMS 的自动柔性化功能将工作装置三维模型转化成柔性体,并施加材料属性和约束后建立动力学模型.模型主要包括铲斗1、斗杆2、动臂3、回转平台4、动臂液压缸5、铲斗液压缸6和斗杆液压缸7等部件组成.工作装置三维模型建立过程中,为便于ADAMS软件的仿真计算,在不改变工作装置的力学性能的情况下,对工作装置进行以下简化处理:

(1)由于工作装置各组件的倒角对仿真和应力分析影响较小,为降低ADAMS软件计算时间,对所有组件的倒角简化处理.

(2)为了简化仿真模型,将工作装置组件间的各铰接孔处的连接销等非传动件忽略,将其质量添加到相连的传动件上.

(3)为便于简化工作装置组件间的约束与自由度,将斗齿与铲斗作为一个整体建模.

工作装置的主要工作尺寸由液压油缸的行程确定,液压油缸参数如表1所示.

表1 工作装置液压油缸主要参数Table 1 Hydraulic cylinder parameters for working device

图1 工作装置模型Fig.1 Simulation model of working device

2 挖掘机的理论挖掘载荷计算

挖掘机在进行挖掘作业时载荷类型和分布情况十分复杂,主要由挖掘阻力、物料的重量和工作装置自身的重量组成,其中挖掘阻力是铲斗在挖掘过程中所受的最大阻力.挖掘阻力通常由铲斗切削土壤产生的摩擦力、土壤的切削阻力和推移阻力构成,在方向上可分解为法向挖掘阻力和切向挖掘阻力,为便于仿真分析可近似地认为作用在铲斗的斗齿尖上.其经验计算公式如下[8]:

切向挖掘阻力:Wtmax=K0bhtmax

(1)

法向挖掘阻力:Wnmax=τWtmax

(2)

式中:K0为挖掘比阻力系数,单位:N/mm2,取值19.5N/cm2.b为挖掘宽度,单位:mm,实测值为129.5cm.htmax为挖掘深度,一般取0.2b,单位:mm,0.2b =25.9 cm.τ为挖掘阻力系数,取值0.42.

在实际施工挖掘作业中挖掘阻力不仅与铲斗形状、铲斗和土壤间的摩擦阻力、土壤的切削阻力、装土壤阻力有关,还与液压挖掘机位置、系统工作压力和挖掘液压缸活塞工作面积有关.根据相关研究,采用1.5倍的挖掘阻力进行校核[9,10].即

Wtmax=1.5×K0bhtmax=98.1KN

Wnmax=1.5×τWtmax=41.2KN

挖掘物料产生的重力计算公式为:

G=ρgv

式中:ρ为土壤密度,取值1.8×10-6kg/m3;v为铲斗的容积,取值1.05m3;g为重力加速度,取值9.8m/s2,通过计算G=18.5kN.

3 函数控制

挖掘机作业动作分为挖掘、提升、回转、卸料、反回转、降臂等环节.在挖掘作业过程中,铲斗上产生的挖掘阻力比较复杂,进行动力学仿真时,完全真实的描述铲斗上的挖掘阻力比较困难,通常在铲斗斗齿上以集中力代替.

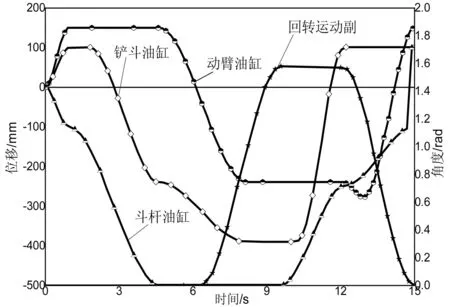

3.1 驱动函数控制

液压油缸产生的液压力是工作装置工作的源动力,在ADAMS中,需要通过施加阶跃函数STEP驱动液压油缸旋转运动和驱动液压油缸函数设置如下:

a.定义动臂油缸上的驱动方程为

STEP(time,0,0,0.9,150)+STEP(time,0.9,0,4.6,0)+STEP(time,4.6,0,8.1,-390) +STEP(time,8.1,0,9.1,0)+STEP(time,9.1,0,12.2,0)+STEP(time,12.2,0,13.6,-40)+STEP(time,13.6,0,15,430)

b.定义斗杆油缸上的驱动方程为

STEP(time,0,0,0.9,-100)+STEP(time,1,0,4.6,-400)+STEP(time,4.6,0,8.1,0)+STEP(time,8.1,0,9.1,0)+STEP(time,9.1,0,12.2,250)+STEP(time,12.2,0,15,150)

c.定义铲斗油缸上的驱动方程为

STEP(time,0,0,0.9,100)+STEP(time,0.9,0,2,0)+STEP(time,2,0,4.6,-340)+STEP(time,4.6,0,8.1,-150)+STEP(time,8.1,0,9.1,0)+STEP(time,9.1,0,10.3,0)+STEP(time,10.3,0,12.2,490)+STEP(time,12.2,0,15,0)

d.定义回转运动副上的驱动方程为

STEP(time,0,0,0.9,0)+STEP(time,1.0,0,4.6,0)+STEP(time,4.6,0,6.4,0)+STEP(time,6.4,0,9.1,90d)+STEP(time,9.1,0,12.2,0)+STEP(time,12.2,0,15,-90d)

图2 各油缸及回转机构驱动函数曲线Fig.2 Drive function curves of The oil cylinder and slewing mechanism

3.2 载荷函数控制

根据挖掘载荷计算结果,在ADAMS中,挖掘阻力由STEP函数表示如下:

切向阻力Wtmax的STEP函数表示为:

STEP(time,1.0,0,3.6,98100)+STEP(time,3.6,0,4.5,-98100)

法向阻力Wnmax的STEP函数表示为:

STEP(time,1.0,0,3.6,41200)+STEP(time,3.6,0,4.5,-41200)

物料重力的STEP函数表示如下:

STEP(time,1.0,0,4.5,18500)+STEP(time,4.5,0,9.7,0)+STEP(time,9.7,0,12,-18500)

切向阻力Wtmax、法向挖掘阻力Wnmax、物料重力G的STEP函数曲线如图3

4 仿真分析

在仿真过程中仿真时间为15s,仿真步数为200,从停机位置进入到挖掘地点时间为1s,作业过程所用的时间为14s.通过ADAMS计算各铰点间的作用力,得出工作装置各铰点位移和载荷仿真曲线.

图3 挖掘机工作装置外载荷曲线图Fig.3 Load curves of excavator working device

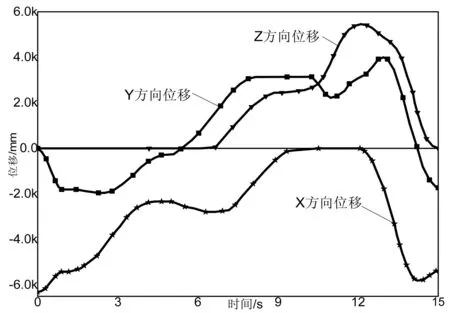

4.1 铲斗斗齿尖位移仿真

图4为铲斗斗齿尖的位移曲线.从图上可以看出,0~6s液压挖掘机处于挖掘阶段,铲斗斗齿尖z方向上位移不变,竖直平面内运动; 6s~10液压挖掘机处于回转阶段,铲斗斗齿尖x、y、z方向的位移均发生变化; 10s~12s液压挖掘机的工作装置回转结束,卸载开始,直至卸载完成,铲斗斗齿尖在x方向位移变化曲线为一直线,位移不变;12s~15s液压挖掘机卸载完成返回工作点,铲斗斗齿尖在x方向、y方向和z方向的位移不断变化.仿真结果显示铲斗斗齿尖位移在各液压油缸运动驱动下发生变化,铲斗斗齿尖的仿真数据与实际值比较接近,说明仿真正确.

表2 实际值与仿真值对比表Table 2 Comparison of actual value and simulation value

图4 铲斗斗齿齿尖位移仿真曲线Fig.4 Displacement simulation curves of bucket teeth tip

4.2 液压缸受力仿真

图5为工作装置各油缸的受力仿真曲线.从图5可以看出,在0~1.2s挖掘机工作装置处于挖掘准备阶段,各油缸开始动作,压力波动明显,由于降臂动作主要发生在动臂上,压力变化较大.作业开始前,各液压缸所受压力回落5kN左右,1.2s铲斗开始挖掘,斗杆油缸和铲斗油缸压力随挖掘阻力增大而增大,当挖掘阻力最大时,斗杆油缸和铲斗油缸压力达到最大值,随后开始迅速减小.4.5s之后工作装置的工作状态进入提升回转阶段,在此过程中,动缸臂只受物料重力作用,所以动臂缸受力在120kN附近上下波动;12s开始进入卸载阶段,三个油缸受力迅速减小,因物料重力减小,动臂油缸减小幅度较大.卸料结束后,斗杆油缸、铲斗油缸开始收缩,斗杆和铲斗重心提升,动臂油缸受力增大,进入回转状态为避免铲斗与附近设备不碰撞,动臂油缸需提升一段距离,动臂油缸达到工作最高点,受力继续增大,随后收缩回转到挖掘地点,进入下一次挖掘作业循环,仿真曲线变化趋势符合实际.

图5 动臂油缸、斗杆油缸及铲斗油缸受力仿真曲线Fig.5 Force variation simulation curves of hydraulic cylinder for boom,bucket rod and bucket

4.3 液压挖掘机工作装置各铰点受力仿真分析

图6、7所示分别为动臂各铰点受力仿真曲线和斗杆各铰点受力仿真曲线.从图中可以看出挖掘过程中当挖掘合阻力处于最大时,动臂和斗杆铰点处的约束反力均处于最大值.3.6s时斗杆和铲斗液压缸共同作用,斗杆油缸压力最大值达200kN左右,动臂与斗杆铰接处出现最大值约束反力230kN.因此,动臂与斗杆铰接处G点是挖掘作业过程中的容易损坏部位,动臂与斗杆结构设计时应考虑强度和刚度的影响,选择材料时应选用高强度合金钢,产品加工完成后应对表面进行特殊处理,提高疲劳强度,延长使用寿命.另外,动臂与平台铰点A处易损坏,在最大卸载半径下,不仅承担了工作装置的重量,而且由于工作装置的离心力和惯性力的作用,弯曲应力较大.

图6 动臂上铰点受力仿真曲线Fig.6 Force variation curves of each joint of boom

图7 斗杆上铰点受力仿真曲线Fig.7 Force variation curves of each joint of bucket rod

5 结论

通过液压挖掘机工作装置的各项结构参数和各部件的空间关系,利用UG NX三维造型设计软件建立三维模型,对工作装置组件的倒角、连接销及斗齿等部位做了简化处理,导入ADAMS动力学分析软件中,施加材料属性和约束后建立虚拟样机动力学模型.对工作装置在挖掘、提升、回转、卸料、降臂等环节进行了仿真,对铲斗斗齿尖的仿真数据与实际值进行比较,验证了仿真正确.挖掘机的作业过程中最大载荷出现在挖掘阻力最大时,挖掘阻力与载荷成正比,动臂受力最大值为230kN.通过对工作装置进行动力学分析,对挖掘机工作装置设计和改进提供了理论参考依据.

[1]张桂菊,肖才远,谭青,等.基于虚拟样机技术挖掘机工作装置动力学分析及仿真[J].中南大学学报(自然科学版),2014,45(06):1827-1833.

[2]Rashi Tiwari,Jeremy Knowles,George Danko.Bucket trajectory classification of mining excavators[J].Automation in Construction,2013,31(5) :128-139.

[3]刘维华,王丽媛,刘毅.基于ADAMS的装载机工作装置动力学分析[J].林业机械与木工设备,2013,41(10):38-42.

[4]祖英利,黄瑞,于洪洋.挖掘机载机整机挖掘力刚体动力学分析[J].上海第二工业大学学报, 2011,28(04):07-12.

[5]张芒国. 机液一体化虚拟样机技术研究[D]. 济南:山东大学,2005.

[6]杨海,周海波,冯小川,等.锯齿形双圆盘切割器切割原理分析与仿真[J].农机化研究,2011,33(9):23-26.

[7]陈国晶,赵冰,孙鹏.甘蔗收割机单圆盘切割器切割运动分析与仿真[J].农机化研究,2009,31(11) : 107-110.

[8]陈海涛,顿国强.基于虚拟样机动力学仿真的大豆扶禾器参数优化[J].农业工程学报,2012,28(18):23-29.

[9]柴光远,李明,赵真,等. 基于ADAMS 对称载荷工况下小型矿用全液压装载机的动力学分析[J]. 煤矿机械,2013,34(3):103-105.

[10]Xie Xihua, Zhou Liang, He Qinghua. Space Positioning of the5-DOF Robotic Excavator[J]. Mechanical and ElectronicsEngineering,2012,(34):130-134.

Dynamic simulation analysis of working device for hydraulic excavator based on ADAMS

XIAO Caiyuan1,ZHANG Guiju1,2,DENG Ruilin1

(1.Department of Mechanical and Energy Engineering,Shaoyang University,Shaoyang 422000,China;2.College of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China)

Taking a certain type of excavator as the research object,the 3D models of its working device were established and assembled by 3D design software UG NX then pour it into the ADAMS,the 3D models of the working device is transformed into a flexible body by using the automatic flexible function of ADAMS,establish rigid flexible coupling virtual prototype model.Through the dynamic analysis of the working device,get load curve at the main hinge points of the device.The maximum load stress of hinged point is 230 kN between movable arm and bucket rod,which appeared at the digging resistance’s maximum value.Verify the correctness of the simulation.

hydraulic excavator;working device; ADAMS;dynamic simulation

1672-7010(2016)02-0089-06

2015-12-17

湖南省教育厅科学研究项目(15C1240);2016年湖南省大学生研究性学习和创新性实验计划项目作者简介:肖才远(1979-),男,贵州威宁人,讲师,从事机械设计方法与理论、机电一体化技术的研究

张桂菊(1979-),女,博士研究生,副教授,从事机电一体化技术及掘进装备破岩机理的研究;Email:zhangguiju1999@sina.cn

TH137

A