应用超高压技术改善降脂乳化肠的滴水损失

杨慧娟, 徐幸莲, 周光宏

(南京农业大学 肉品加工与质量控制教育部重点实验室, 江苏 南京 210095)

应用超高压技术改善降脂乳化肠的滴水损失

杨慧娟, 徐幸莲, 周光宏*

(南京农业大学 肉品加工与质量控制教育部重点实验室, 江苏 南京 210095)

研究超高压处理(超高压作用压力和超高压作用时间)对降脂乳化肠滴水损失的改善作用。对不同脂肪质量分数、不同超高压作用压力及不同超高压作用时间的乳化肠进行单因素实验,利用滴水损失的测定方法来评定样品发生的品质变化。再采用响应面分析法优化乳化肠脂肪质量分数(15%,20%,25%)、超高压作用压力(150,200,250 MPa)和超高压作用时间(5,6,7 min)的工艺参数,建立工艺参数与滴水损失的二元回归方程。以超高压作用压力、超高压作用时间和脂肪质量分数为自变量,分别以滴水损失为响应得到的二元回归模型拟合度高,脂肪质量分数、超高压作用压力和超高压作用时间的交互作用对乳化肠的滴水损失影响显著(p<0.05)。新型超高压降脂乳化肠的最佳工艺条件为超高压作用压力198.47 MPa,超高压处理时间5.92 min,脂肪质量分数20.51%。与未经超高压处理的脂肪质量分数较高的对照组相比,经超高压处理的降脂乳化肠的滴水损失降低了9.71%。研究结果可为低脂肉制品的开发提供参考。

超高压处理; 脂肪含量; 乳化肠; 滴水损失

乳化肠,即乳化型香肠,指原料肉经过切碎、斩拌及乳化等工序而成的包含蛋白质、脂肪颗粒、水和盐等成分的均匀肉糜类产品。乳化肠加工过程中温度会受到控制,蛋白质发生适度变性,其营养丰富、口感较好且携带方便等特点受到消费者的喜爱[1]。在乳化型产品中,脂肪的添加对产品的食用品质和流变性能等起着重要的作用,斩拌过程中,发生构象变化的蛋白质吸附在脂肪球表面,形成稳定的乳化物,赋予产品良好的质构特性,脂肪含量的多少直接决定了产品保水性能、质构特性和成品率的优劣。

一般来说,乳化肠中的脂肪质量分数在30%~40%,而长期食用高脂食品会带来很多健康问题,如心血管疾病、肥胖症和某些癌症的发生等[2-3]。随着生活水平的日益提高,人们的健康饮食意识逐渐加强,消费者对低脂肉制品的需求越来越强烈,但盲目降低肉制品中脂肪的含量,会影响肉制品的风味和整体可接受性。为满足消费者的低脂肉制品需求,近几十年来,国内外在低脂方面做了很多研究,一般添加淀粉、膳食纤维等脂肪替代物来降低肉制品中的脂肪含量[4-6],此外,国内外研究者们将新型的超高压技术引入来解决这个问题[7]。

自1973年Macfarlane首次报道超高压作用可改善肉的品质后,高压处理技术在肉类加工中的应用引起了人们极大的兴趣,人们开始了高压对肉类各种特性影响的研究[8]。目前,超高压技术已经在肉制品工艺中得到了一些应用,如高压熏肉、高压鹅肝、高压凤爪等,但在乳化肠工艺中,国内外利用超高压技术进行灭菌实验及实现低盐乳化肠产品上有较多的报道,而在利用超高压技术实现肉制品低脂方面鲜有报道[9-10]。本实验主要通过Box-Behnken响应面中心组合设计法对高压处理的脂肪含量较低乳化肠的工艺参数进行优化,研究超高压处理对降脂乳化肠食用品质的影响,从而确定脂肪含量较低乳化肠的超高压处理条件,为实现超高压处理在肉及肉制品品质改善方面的进一步开发利用及工业化生产脂肪含量较低肉制品提供实验依据。

1 材料与方法

1.1 材料与仪器

宰后24 h的后腿精瘦猪肉和猪肉肥膘均购于苏食集团;食盐、白胡椒粉等添加剂市售食用级食品添加剂;聚酰胺/聚乙烯真空包装袋,20 ℃透氧率为1 cm3/(m2·h) 由北京华盾塑料有限公司生产;胶原蛋白肠衣梧州神冠蛋白肠衣有限公司。

S- IL- 100- 850- 9- W型高压设备,英国Stansted Fluid Power Ltd公司;AUY120型万分之一电子天平,北京赛多利斯仪器系统有限公司;SANYO SIM- F124型制冰机,日本三洋公司;ASC- 30型电子秤,沈阳朝阳衡器厂;DHG- 903385- Ⅲ型电热恒温鼓风干燥机,上海新苗医疗器械公司;BZBJ- 15型斩拌机,嘉兴艾博不锈钢机械工程有限公司;TC12E型绞肉机,意大利Sirman公司;VF608型灌肠机,德国Handtman公司;DC- 800型真空包装机,美国希悦尔公司;HH- 42型快速恒温数显水浴箱,常州国华电器有限公司;C- LM3型数显式肌肉嫩度仪,东北农业大学工程学院;Minolta CR200型便携式色差仪,日本Konic公司。

1.2 实验方法

1.2.1 乳化肠制作工艺

乳化肠工艺配方及流程参照Sikes[11]的方法,稍加改动。以瘦肉1 500 g、肥肉480 g计,其他添加物配比为冰水408 g、食盐24 g、白胡椒粉15.6 g等。先进行原料肉整理(瘦肉和肥肉分别用绞肉机绞碎);将加盐的瘦肉进行斩拌(1 500 r/min,0.5 min);加入2/3冰水,继续斩拌(3 000 r/min,1 min);停2 min,便于盐溶性蛋白的溶出;再加入脂肪和白胡椒粉等香辛料及剩余的1/3冰水,斩拌(1500 r/min,1 min);继续斩拌(3 000 r/min,1~1.5 min);将斩拌得黏弹性较好的肉糜进行灌肠(整个斩拌的过程控制在10 ℃左右);在室温(20 ℃)条件下选用不同压力和不同处理时间对乳化肠进行处理,处理时高压腔体内的温度为10 ℃左右。再将经不同因素处理的所有未经蒸煮的乳化肠放置4℃低温环境待用于滴水损失的测定,具体各单因素实验的设计和实验步骤依据1.2.2节。

1.2.2 实验设计

1.2.2.1 脂肪含量的影响

为探究不同脂肪含量这一单因素对乳化肠滴水损失的影响,在控制瘦肉添加不变,增加或减少冰水的用量来调节脂肪含量,根据脂肪含量的不同样品可分成四个组,分别为0,10%,20%和30%脂肪质量分数的乳化肠,制作完成置于4 ℃低温环境待用于滴水损失的测定。

1.2.2.2 超高压压力处理的影响

为探究不同超高压作用压力这一单因素对乳化肠滴水损失的影响,乳化肠的脂肪质量分数固定为20%,置于10 ℃左右的高压腔体内作用2 min,根据超高压作用压力的不同可分为0.1,100,200,300和400 MPa压力处理乳化肠,高压处理完毕后置于4 ℃低温环境待用于进行滴水损失的测定。

1.2.2.3 超高压处理时间的影响

为探究不同超高压作用时间这一单因素对乳化肠滴水损失的影响,脂肪质量分数为20%的乳化肠置于10 ℃左右的高压腔体内经200 MPa压力处理,处理时间分别为10s,3 min,6 min和9 min,高压处理完毕后置于4 ℃低温环境待用于进行滴水损失的测定。

1.2.2.4 响应面优化试验

依据Box-Behnken中心组合实验设计,当作用压力200 MPa及处理时间2 min时,以脂肪质量分数为自变量;当脂肪质量分数为20%及处理时间为2 min时,以超高压作用压力为自变量;当作用压力为200 MPa及脂肪质量分数为20%时,以不同的超高压处理时间为自变量分别设计响应面试验,确定较优工艺条件。

以脂肪质量分数(x1)、超高压作用压力(x2)、超高压作用时间(x3)为自变量,滴水损失(y1)为响应值,按方程Xi=(xi-x0)/x对自变量进行编码,其中Xi为自变量的编码值,xi为自变量的真实值,x0实验中心点处自变量的真实值,x为自变量的变化步长。实验因素及各水平编码表见表1。

表1 响应面优化试验因素水平表

1.2.2.5 优化工艺的验证

采用响应面优化实验确定的最佳工艺,对乳化肠的脂肪质量分数、超高压作用压力及作用时间进行改进,分别测定滴水损失,并与对照进行比较和分析。

1.3 滴水损失测定

样品称重,记为m1,真空包装后放入4 ℃冷藏间过夜(20 h),然后从真空包装袋中取出样品,用吸水纸吸干表面水分后称重m2。每批样选取6根乳化肠,每组重复3次。滴水损失率的计算公式见式(1)。

w(滴水损失)=[(m1-m2)/m1]×100%。

(1)

1.4 数据处理

用SPSS 18.0统计软件进行方差分析(邓肯多重比较,Duncans’ multiple-range test),p<0.05表示差异显著。验证实验中对照组和处理组中的数据采用T-检验进行分析比较。

2 结果与分析

2.1 单因素实验结果

2.1.1 不同脂肪含量对乳化肠滴水损失的影响

滴水损失是指肉及肉制品在贮藏过程中,从肌肉蛋白质系统内释放出的液体量。肉及肉制品原料滴水损失的情况会直接影响经蒸煮后成品的最终成品率,即产品的保水性(产品保持水分的能力),我国每年因产品成品率低而造成的经济损失数以亿计[12]。对于乳化型肉制品的生产,基于烹调前乳化肠中肉糜的滴水损失与烹调后乳化肠成品质构性能和成品率等食用品质存在的正相关性,企业通常会对烹调前的肉糜开展滴水损失这一指标的测定以衡量产品的食用品质性能,如果肉糜的滴水损失高,则经过不同烹调方式烹制而成的乳化肠产品的保水和质构性能较差,产品的成品率低,且随着贮藏或运输过程中时间上的延长、环境温度等多种因素的影响,这种因滴水损失严重造成经济上的损失会增加。降低肉糜类肉制品的滴水损失以提高产品的成品率,这对提高我国肉类企业市场竞争力具有重要的意义,且滴水损失较成品率的检测更为方便快捷,所能影响实验结果的步骤误差小,因此,本研究主要以滴水损失为主要衡量指标以开发超高压处理的降脂乳化型香肠。

数据为平均值±标准差,n=3; 不同小写字母表示差异显著,p<0.05图1 不同脂肪质量分数对乳化肠滴水损失的影响Fig.1 Effect of different fat contents on drip loss of sausages

对滴水损失与脂肪含量关系进行研究,见图1。由图1可知,与对照组相比,随着脂肪含量的增加,滴水损失显著降低(p<0.05)。由于配方中的水分和脂肪含量总量占总比重的比例是恒定的,水分含量随着脂肪含量的增加而减少,包裹有蛋白膜的脂肪均一稳定地分布在体系中,此时的水分被乳化体系锁住,这样的乳化肉糜体系滴水损失少,且经蒸煮后的乳化肠也有较好的保水性能,提高产品的成品率;而当肉糜体系中的脂肪含量减少时,水分的增多超出了乳化体系的锁水能力,因此会导致肉制品产品蒸煮损失率高的现象发生。国内外研究者也指出了如果降低体系中的脂肪含量,将会引起显著的品质缺陷,Brewer等[13]研究指出降低肉饼或乳化肠中的脂肪含量后,其产品的质地偏硬,咀嚼时的多汁性和风味性能不佳。为了实现开发脂肪含量较低的乳化肠产品,综合考虑乳化肠产品的脂肪含量及成品率问题,确定脂肪质量分数在20%左右。

为了适应机械行业发展,机械加工对生产效率和装夹夹具提出更高的要求。现在很多工厂都认识到夹具与操作加工的组合对提高生产力起到重要的作用。只有通过使用刀具和夹具定位才使制造有互换性的零件成为可能性。即简化了操作步骤,也为大量生产和发展准备了必不可少条件。

2.1.2 不同超高压压力对乳化肠滴水损失的影响

对滴水损失与超高压作用压力关系进行研究,见图2。

数据为平均值±标准差,n=3; 不同小写字母表示差异显著p<0.05图2 不同超高压作用压力对乳化肠滴水损失的影响Fig.2 Effect of different high pressure treatments on drip loss of sausages

图2表明,随着超高压作用压力的增大,乳化肠产品的滴水损失随着超高压作用压力的增加先呈现显著降低的趋势(p<0.05),200 MPa处理组的滴水损失最低,后又略微升高,差异不显著(p>0.05)。

相关研究表明,适当的超高压处理作用下,蛋白的二级及高级结构会因化学键的适度变化而发生改变,化学键的变化促使蛋白间发生适度的解聚,处于此状态的蛋白利于吸收体系中的水分使蛋白发生溶胀,这些蛋白包括蛋白基质及包裹在脂肪外的蛋白膜;此外,发生适度解聚的蛋白由于其较高的氢键和二硫键含量,及适度的疏水作用帮助下,经蒸煮后所形成的三维网络凝胶结构致密性好也利于将水分锁住,最终表现在产品的成品率高上[14-15]。而当作用压力超过200 MPa时,较高的超高压作用压力会因对化学键作用过度而促使蛋白发生聚集或变性,一方面不利于蛋白发生吸水溶胀,另一方面聚集或变性状态的蛋白在蒸煮后所形成的三维网络凝胶结构不利于锁住水分而导致产品的低成品率。在本研究中,当超高压作用压力为200 MPa时,乳化肠产品具有较高的成品率。

2.1.3 不同超高压作用时间对乳化肠滴水损失的影响

对滴水损失与超高压作用时间关系进行研究,见图3。

数据为平均值±标准差,n=3; 不同小写字母表示差异显著,p<0.05图3 不同超高压作用时间对乳化肠汁液损失的影响Fig.3 Effect of different high pressure treatment time on drip loss of sausages

从图3可以看出,随着超高压作用时间的延长,乳化肠的滴水损失呈现先显著降低,后又显著上升的趋势(p<0.05)。相关的研究表明,蛋白会在适宜的高压参数(包括作用的压力大小、时间和温度等)下发生解聚,此时的状态利于发生溶胀而吸收了较多的水分,而当高压作用时间过长时,蛋白易发生聚集或变性而不利于蛋白发生吸水溶胀;此外,经长时间的高压作用后,蛋白会因发生聚集或变性而使蒸煮后所形成的三维网络凝胶结构疏散而多孔径,这也不利于将水分锁住,而最终会出现乳化型肉制品成品率低等问题[16]。因此考虑乳化肠的滴水损失和作用成本问题,超高压作用时间为6 min(360 s)较适宜,对产品的改善最佳,且能控制因超高压作用时间较长而增加的作用成本。

2.2 响应面试验结果及分析

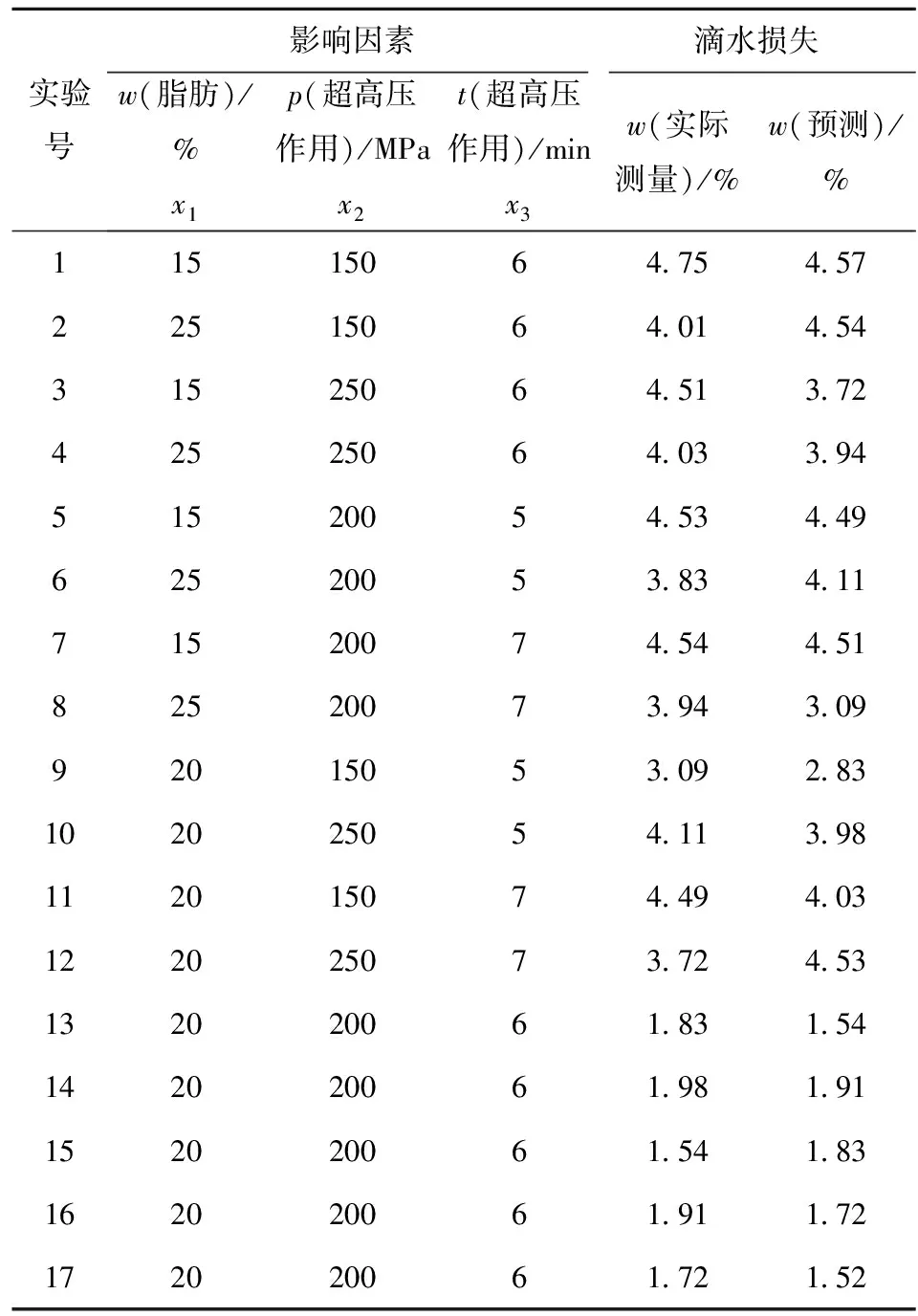

根据表1的因素水平,利用软件Design Expert 7.0.1 中的Box-Behnken设计实验,实验结果见表2。

表2 响应面试验设计及实验结果

2.2.2 脂肪质量分数、超高压作用压力及作用时间对乳化肠滴水损失的影响

固定超高压作用时间为中心点水平时,脂肪质量分数、超高压作用压力及其交互作用对滴水损失的影响如图4。

由图4的3D曲面图和等高线平面图可知,当压力从150 MPa升至250 MPa的过程中,200 MPa处的滴水损失值最小,同理,当脂肪质量分数为20%时,样品的滴水损失值最低。

固定超高压作用时间为中心点水平时,脂肪质量分数、超高压作用时间及其交互作用对滴水损失的影响如图5。

从图5的3D曲面图和等高线平面图可知,当高压作用时间和脂肪质量分数分别4 min升到6 min、15%增加至25%的过程中,当脂肪质量分数为20%且超高压作用时间为5 min时,样品的滴水损失值最低。

固定超高压作用时间为中心点水平时,超高压作用压力、超高压作用时间及其交互作用对滴水损失的影响如图6。

表3 滴水损失回归模型方差分析

**表示极显著水平(p<0.01);*表示显著水平(p<0.05)

图4 脂肪质量分数和超高压作用压力对乳化肠滴水损失的影响Fig.4 Effect of fat content and high pressure on drip loss of emulsion-type sausages

图5 脂肪质量分数和超高压作用时间对乳化肠滴水损失的影响Fig.5 Effect of fat content and high pressure treatment time on drip loss of emulsion-type sausages

图6 超高压作用压力和作用时间对乳化肠滴水损失的影响Fig.6 Effect of high pressure and high pressure treatment time on drip loss of emulsion-type sausages

从图6的3D曲面图和等高线平面图可知,当超高压作用压力和作用时间分别150 MPa升到250 MPa、4 min增加至6 min的过程中,当超高压作用压力为200 MPa且超高压作用时间为5 min时,样品的滴水损失值最低。

综上可得,在优化条件下,滴水损失的预测模型中脂肪为20.51%,超高压作用压力为198.47 MPa,超高压作用时间为5.92 min,此时的滴水损失预测值为(1.77±0.32)%,实际测量值为(1.86±0.22)%,说明此模型可靠。

2.3 比较及验证实验结果分析

将超高压处理降脂乳化肠实验组与对照组比较,实验结果见表4。通过此模型所得的降脂乳化肠与脂肪质量分数为30%组的对照组发现比较,超高压降脂乳化肠的滴水损失为1.86%,比对照组中的滴水损失值2.06%降低了9.71%。因此,经超高压处理的降脂乳化肠有较低的滴水损失,为产品的商业化生产提供理论支持和技术借鉴。此外,超高压这项非热加工技术还能起到杀菌灭酶的作用,相关研究表明,大肠杆菌的天冬氨酸酶和琥珀酸脱氢酶活性在100 MPa左右的压力下会发生失活,但是非芽孢类微生物在300~600 MPa压力作用下才会致死,不过高压处理对微生物的影响效果受温度、作用时间、高压腔体内缓冲液类型等因素制约,这对推广高压降脂肉制品的开发有很好的指导和借鉴意义[19]。

表4 超高压处理降脂乳化肠实验组与对照组的比较实验

数据为平均值±标准差,n=6

3 结 论

采用单因素实验和响应面试验,建立了超高压作用压力和作用时间来实现较低脂肪含量工艺条件的二次模型,模型的决定系数R2值为0.954 3,模型的拟合度较高,可用于预测和分析超高压作用压力和作用时间来降低脂肪含量的可行性。当超高压作用压力为198.47 MPa,作用时间为5.92 min,脂肪质量分数为20.51%。与未经超高压处理的脂肪质量分数较高的对照组相比,经超高压处理的降脂乳化肠的滴水损失降低了9.71%。使用超高压作用压力和作用时间来实现降低乳化肠中的脂肪含量,在热处理前加入超高压预处理这道工序,操作简便,因此可以方便于新型超高压低脂乳化肠产品的生产开发。本实验通过响应面优化试验,得到了用超高压作用压力和作用时间降低脂肪含量的最大程度,脂肪质量分数降低了10%左右的同时,用以衡量品质变化的重要指标——滴水损失值得到了降低,这为降脂肉制品的开发研制提供实验依据。

[1] ALVAREZ D, DELLES R M, XIONG Y L, et al. Influence of canola-olive oils, rice bran and walnut on functionality and emulsion stability of frankfurters[J]. Lwt-Food Science and Technology, 2011, 44(6): 1435-1442.

[2] MARCHETTI L, ANDRES S C, CALIFANO A N. Textural and thermal properties of low-lipid meat emulsions formulated with fish oil and different binders[J]. Lwt-Food Science and Technology, 2013, 51(2): 514-523.

[3] ANGSUPANICH K, LEDWARD D A. High pressure treatment effects on cod (Gadusmorhua) muscle[J]. Food Chemistry, 1998, 63(1):39-50.

[4] AHMAD M U, TASHIRO Y, MATSUKAWA S, et al. Comparison of horse mackerel and tillapia surimi gel based on rheological and1H-NMR relaxation properties[J]. Fisheries Science, 2005, 71(3): 655-661.

[5] MOLLER S M, GROSSI A, CHRISTENSEN M, et al. Water properties and structure of pork sausages as affected by high-pressure processing and addition of carrot fibre[J]. Meat Science, 2011, 87(4): 387-393.

[6] PICOUET P A, SALA X, GRCIA G N, et al. High pressure processing of dry-cured ham: ultrastructural and molecular changes affecting sodium and water dynamics[J]. Innovative Food Science and Emerging Technologies, 2012, 16: 335-340.

[7] AHMAD M U, TASHIRO Y, MATSUKAWA S, et al. Comparison of gelation mechanism of surimi between heat and pressure treatment by using rheological and NMR relaxation measurements[J]. Journal of Food Science, 2004, 69(9): 497-501.

[8] 李珂昕. 超高压与微生物多糖对猪肉凝胶品质的影响[D]. 合肥: 合肥工业大学, 2007.

[9] VALERIE L P, CLAUDE B. High-pressure as a tool to study some protein’s properties: conformational, modification, activity and oligomeric dissociation[J]. Innovative Food Science and Emerging Technology, 2013, 138(2-3): 1892-1901.

[10] MA H J, LEDWARD D A. High pressure/thermal treatment effects on the texture of beef muscle[J]. Meat Science, 2004, 68: 347-355.

[11] SIKES A L, TOBIN A B, TUME R K. Use of high pressure to reduce cook loss and improve texture of low-salt beef sausage batters[J]. Innovative Food Science and Emerging Technologies, 2009, 10(4): 405-412.

[12] TOKIFUJI A, MATSUSHIMA Y, HACHISUKA K, et al. Texture, sensory and swallowing characteristics of high-pressure-heat-treated pork meat gel as a dysphagia diet[J]. Meat Science, 2013, 93(4): 843-848.

[13] BREWER M S. Reducing the fat content in ground beef without sacrificing quality: a review[J]. Meat Science, 2012, 96, 385-395.

[14] 白艳红, 德利格尔桑, 赵电波, 等. 超高压处理对绵羊肉嫩化机理的研究[J]. 农业工程学报, 2004, 20(6): 6-10. BAI Y H, DELIGEE R, ZHAO D B, et al. Mechanism of the effect of hydrostatic high pressure on tenderness of mutton skeletal muscle[J].Transactions of the Chinese Society of Agricultural Engineering,2004,20(6):6-10.

[15] ANGSUPANICH K, EDDE M, LEDWARD D A. Effects of high pressure on the myofibrillar proteins of cod and turkey muscle[J]. Journal of Agricultural and Food Chemistry, 1999, 47(1): 92-99.

[16] CARBALLO J, COFRADES S, FERNANDEZ M F, et al. Pressure-assisted gelation of chemically modified poultry meat batters[J]. Food Chemistry, 2001, 75(2): 203-209.

[17] LUO G, CHENG X, SHI W, et al. Response surface analysis of the water: feed ratio influences on hydrothermal recovery from biomass[J]. Waste Management, 2011, 31(3): 438-444.

[18] CHAPLEAU N J, LAMBALLERIE-ANTON M I. Changes in myofibrillar proteins interactions and rheological properties induced by high-pressure processing[J]. European Food Research and Technology, 2003, 216(6): 470-476.

[19] 支铁牛,贾培起. 超高压技术在低温肉制品加工中的应用[J]. 肉类研究, 2008(8): 26-30. ZHI T N, JIA P Q. Ultra-high pressure processing technology for the pasteurized meat products[J].Meat Research,2008 (8):26-30.

Ultra-high Pressure Processing Could Be Used to Alter Properties of Emulsion-type Sausages with Reduced-fat

YANG Huijuan, XU Xinglian, ZHOU Guanghong*

(KeyLaboratoryofMeatProcessingandQualityControlofMinistryofEducation,NanjingAgriculturalUniversity,Nanjing210095,China)

Effects of high pressure processing (HPP), including high pressure and high pressure treatment time, on the drip loss of sausages with reduced-fat were investigated. Analysis of variance (ANOVA) was performed to evaluate the effect of fat content, high pressure and high pressure treatment time on drip loss of emulsion-type sausages. And then a three-factor-three-level Box-Behnken design was adopted to study the simultaneous effects of one compositional variable (15%, 20% and 25% fat content) and two processing variables (150, 200 and 250 MPa high pressure, along with 5, 6 and 7 min high pressure treatment time) on drip loss of emulsion-type sausages. Also, the potential interactive and quadratic effects between these variables and drip loss were evaluated in this study. The adequacy of the model equation for predicting the optimum response values was effectively verified. And the interaction effects of fat content, high pressure treatment and high pressure treatment time on drip loss were significant. The results showed that the processing conditions for an optimum gel setting were found at high pressure of 198.47 MPa,pressure treatment time of 5.92 min,and fat content of 20.51%, and the sausages reduced their drip loss of 9.71%, compared with the control samples. The newly designed process can serve the meat industry to develop reduced-fat sausage using optimum high pressure conditions.

high pressure processing; fat content; emulsion-type sausages; drip loss

李 宁)

10.3969/j.issn.2095-6002.2016.05.010

2095-6002(2016)05-0070-08

杨慧娟,徐幸莲,周光宏. 应用超高压技术改善降脂乳化肠的滴水损失[J]. 食品科学技术学报,2016,34(5):70-77. YANG Huijuan, XU Xinglian, ZHOU Guanghong. Ultra-high pressure processing could be used to alter properties of emulsion-type sausages with reduced-fat[J]. Journal of Food Science and Technology, 2016,34(5):70-77.

2016-06-21

江苏省重点研发计划项目(CX(15)1006);国家自然科学基金资助项目(31571854)。

杨慧娟,女,博士研究生,研究方向为肉品加工与品质控制;

*周光宏,男,教授,博士生导师,主要从事畜产品加工与质量控制方面的研究。通信作者。

TS251.5

A