填埋气制CNG工程设计与运行

李智勤,黄显波,陈凤凯,刁兴兴,沈 思

(1.深圳市下坪固体废弃物填埋场,广东 深圳 518023;2.成都中科能源环保有限公司,四川 成都 610041;3.深圳市利赛实业发展有限公司,广东 深圳 518029)

填埋气制CNG工程设计与运行

李智勤1,黄显波2,陈凤凯3,刁兴兴3,沈 思2

(1.深圳市下坪固体废弃物填埋场,广东 深圳 518023;2.成都中科能源环保有限公司,四川 成都 610041;3.深圳市利赛实业发展有限公司,广东 深圳 518029)

垃圾填埋气净化提纯回收甲烷是发展新能源,净化环境,变废为宝,推动循环经济快速发展的理想模式。文章介绍了垃圾填埋气净化提纯回收甲烷制CNG工程的工艺技术及其特点,并对该工程中的压缩/脱硫、催化脱氧、变压吸附脱碳等工艺单元进行了详细的阐述,其先进性以及创新性都为国内生活垃圾填埋气高值化利用提供了技术借鉴。

填埋气;提纯;CNG;PSA

1 工程概述

深圳市下坪固体废弃物填埋场是我国第一座按照发达国家的卫生填埋技术标准规范设计建设和运营管理的大型生活垃圾卫生填埋场。它始建于1992年4月,1997年10月正式投入使用,场址位于深圳市罗湖区与龙岗区坂田交界处的上、下坪谷地,占地面积约149公顷,规划填埋库容约4693万立方米,它主要负责处理罗湖区、福田区和南山部分区域的生活垃圾,总服务年限可达30年以上。目前日均处理生活垃圾约4000吨,截至2015年6月,已填埋处理生活垃圾逾2000万吨。垃圾填埋后产生大量的垃圾填埋气,甲烷含量约为60%。对填埋气预处理后直接用于内燃机发电是传统的利用方式[1],但将填埋气净化提纯制取CNG(compressed natural gas)能够更加充分的利用资源以及保护环境。深圳市利赛实业发展有限公司利用成都中科能源环保有限公司提供的垃圾填埋气回收甲烷专有技术及装置,每小时处理5000 Nm3填埋气,提纯得到CH4纯度95%的生物天然气用于车用及企业用CNG,充分实现了填埋气的多途径利用和最大程度的资源化。该项目是目前国内建成的最大的填埋气制取生物天然气项目,同时也是国内填埋气燃气化利用的典型案例。

2 工艺设计

2.1 原料气性能

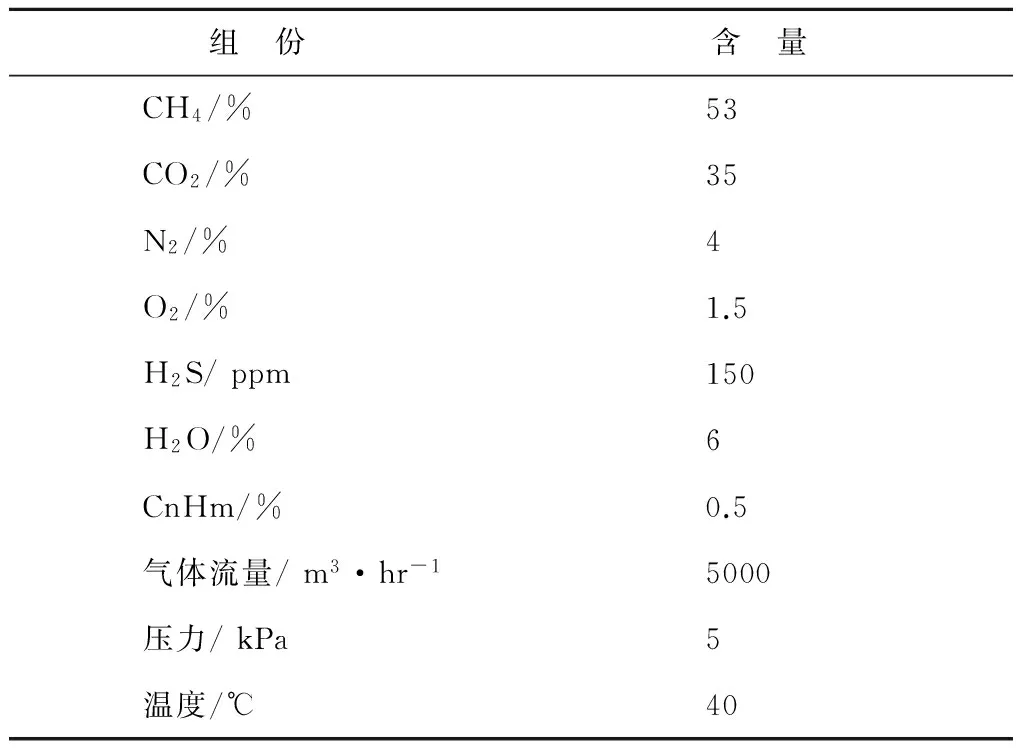

工程以深圳市下坪生活垃圾填埋场产生的填埋气为原料,采用变压吸附技术提纯甲烷。其原料气参数如表1所示。

表1 下坪场出口填埋气性质

2.2 工艺流程

将垃圾填埋气送至喷水螺杆压缩机加压至0.45 MPa·G,气体中的水溶性成分、粉尘等机械性杂质经加压水洗得以净化;分离掉游离水分的原料气通过干式脱硫系统将H2S脱至15 mg·m-3以下;然后经过活性炭吸附装置将原料气中的重质组分及硅氧烷等吸附除去。再经过热量回收系统预热原料气,预热后原料气达到催化剂的启活温度后,通过催化脱氧系统将原料气中的氧气除去。脱氧后的原料气再经过PSA脱碳装置将原料气中的绝大部分二氧化碳吸附,甲烷作为产品气穿透吸附床层。脱碳后的产品气再经过CNG压缩机加压至25 MPa·G,然后通过已有储气井的缓存和CNG加气柱加入CNG运输车;PSA脱碳装置的解析气通过真空泵抽出排空处理。其工艺流程如图1所示。

图1 填埋气回收甲烷工程流程图

2.3 主要工程设施

工程的主要建设项目包括:压缩/脱硫工段、催化脱氧工段,变压吸附脱碳工段,CNG压缩工段。其主要工程设施见表2。

表2 主要工程设施

3 工艺特点

3.1 压缩及脱硫工段

3.1.1 压缩系统

工艺采用两台喷水工艺螺杆压缩机,压缩机出口自带冷凝器和气液分离器。采用的喷水螺杆压缩工艺,原料气能稳定输出,气流脉冲小,且机组本身易损件少,设备维护量减少;部分硫化氢、硫醚等杂质气体直接升压后,增加其在水中的摩尔分率,气体得到初步净化,减轻后端固定床处理工艺负荷。

3.1.2 脱硫系统

沼气中的硫主要以硫化氢的形式存在,也可能含有少量的硫醇等其他硫化物。脱除气体中的硫化氢的方法很多,一般可分为干法和湿法两大类。湿法脱硫按溶液的吸收与再生性质又可分为氧化法、化学吸收法、物理吸收法;干法脱硫一般有氧化铁法,氢氧化铁法,Sulfatreat工艺,氧化锌法[2-3]。

氧化铁法脱硫是一种有效的经典脱硫方法,可在较低的压力或常压常温下使用,工艺简单,能耗低,脱硫剂价格便宜,至今仍被广泛应用,尤其在我国,是目前使用最广泛的沼气脱硫方法[4]。

脱硫反应在固体氧化铁(Fe2O3·H2O)的表面进行,反应机理为硫化氢首先溶解于脱硫剂表面的水膜中并离解为HS-,S2-离子,然后HS-,S2-离子同氧化铁相互作用生成硫化铁和硫化亚铁,填埋气的流速越小,接触时间越长,反应进行越充分。当脱硫剂需再生时,只需将失去活性的脱硫剂与空气接触,使硫化铁氧化析出单质硫磺即可实现。再生反应是放热反应,因此再生时加入空气不要过猛,以免氧化反应剧烈而引起脱硫剂自燃。脱硫反应适宜在常温和碱性条件下进行,当温度超过66.7℃,或在中性或酸性条件下,氧化铁都可能失去结晶水而难于再生。

该工程在脱硫系统设计了两台脱硫塔来提高脱硫剂的利用率,两塔之间可以并联同时也可以串联操作如图2所示。当第1塔出口净化填埋气的H2S含量超过15 mg·m-3时,与第2塔串联操作,直到第1塔的出口H2S浓度接近原料气浓度时,认为第1组的脱硫剂已失效,将第1塔切除出流程,只用第2台操作,第1塔脱硫塔更换脱硫剂。然后切换到第2塔在前第1塔在后串联操作。同理,可在线更换第2塔脱硫塔中的脱硫剂。其工艺流程图如图2所示。

图2 垃圾填埋气脱硫工艺示意图

另高负荷的原料气(硫化氢含量超过设计允许值)意味着更短的应用周期,装置运行必须严格监控入口原料气的品质,以及各阶段运行脱除硫化氢后的气体组分,任何偏离工艺运行允许值的操作会导致催化剂不可逆的中毒及产品气不合格等严重后果。

3.2 催化脱氧工段

填埋气在收集过程中会有1.5%左右的O2混入,而生物天然气压缩至20 MPa.G以上,为了保证安全,需将生物天然气中的氧气控制在0.5%以下,故填埋气提纯制CNG需脱除其中的O2。填埋气脱氧主要采用化学催化燃烧反应来消耗气体中的氧[5-6]。备受青睐的甲烷催化燃烧起活温度较高,且催化放热加剧温度的升高,会超过催化反应器、换热器、管道、阀门等工艺设备的耐受温度。这势必给安全生产带来极大隐患,尤其对于原料气中氧气浓度较高的时候,甲烷催化燃烧脱氧工艺风险较大。针对以上问题,目前主要采取多级或多层催化反应器,投资较大,而且对多级或多层反应器中各级或各层的比例要求较高,设计较为复杂;另外,以上方法需要将脱氧后的气体与原料气混合后再次进入脱氧反应器,造成反应器处理效率低下、且需要的催化剂较多;而且,这种方法,脱氧后的气体需要循环,循环压缩机能耗和投资也比较大。

综述以上,笔者开发出一种更为安全、高效、节省的富含甲烷气体的脱氧工艺,其工艺流程为经过压缩、初脱硫、活性炭吸附之后原料气经过气-气换热器E201及E202壳程预热,进入ZnO脱硫塔T201将H2S脱至1 ppm以下,然后再经过电加热器E203(补偿原料气在未达到催化剂启活条件下所需要的额外热量),达到催化剂工作要求温度的原料气在催化脱氧塔T202内将原料气中的O2脱至0.2%以下,脱氧后的气体先通过风冷散热器E204后再进入气-气换热器E202及E201管程进行初步预冷,再经过风冷散热器E205降温至110℃以下,最后通过气—液换热器E206降温至40℃,经气液分离将气体中的游离水除尽进入下一工艺段。图3为催化脱氧系统的工艺流程图。

E201.气气换热器;E202.气气换热器;E203.电加热器;E204.风冷散热器;E205.风冷散热器;E206.气液换热器;T201.脱硫塔;T202.脱氧塔图3 垃圾填埋气催化燃烧脱氧工艺示意图

3.3 变压吸附工段

填埋气中CO2的存在不仅会降低气体热值,还会增加气体压缩以及运输过程中的能耗,同时CO2溶入水后对钢铁有极强的腐蚀性,故需脱出填埋气中的CO2。当前,填埋气脱碳方法大多是借鉴常规天然气脱碳工艺技术,根据填埋气成分及产品目标要求,对相关脱碳技术进行改良而发展起来。工艺方法主要有物理吸附工艺,PSA工艺,化学吸收工艺,膜分离工艺和矿化脱碳工艺[7-9]。但由于沼气的处理量远小于天然气或合成氨变换气,在脱碳技术选择上应更注重小型化、节能化。本装置选用了变压吸附(PSA)脱碳工艺,PSA脱碳存在提纯效率高(95%~98%CH4);能源消耗低;高压但可回收;耐受一定的杂质;也适合低处理量;连续循环操作,可完全达到自动化等优点。

3.3.1 吸附剂

由于吸附剂性能的好坏将直接影响产品的纯度和回收率指标而且是装置连续长期稳定运行以及装置使用寿命的保证,因而是变压吸附气体分离装置中的关键技术。变压吸附装置在吸附剂选型上应遵循如下原则:1)选择动态吸附量大、分离系数高、且解吸容易的吸附剂;2)针对不同的原料气组成以及不同的产品质量指标要求选择不同种类的吸附剂;3)为保证吸附剂的使用寿命,所选用的吸附剂必须具有足够的耐磨强度和抗压强度,对所有待分离的气体介质具有化学惰性。

该工程采用的是由中科能源环保有限公司研制脱碳专用吸附剂,其对CO2吸附能力强、CO2/CH4分离系数高,同时再生非常容易,在常温下通过抽真空或甲烷冲洗即可保证再生效果。

3.3.2 工艺流程

PSA沼气提纯工序采用6-1-3VPSA工艺流程,即装置的6个吸附塔中有1个吸附塔始终处于进料吸附的状态,其吸附和再生工艺过程由吸附、连续3次均压降压、顺放、抽真空、连续3次均压升压和产品气升压等步骤组成。6个吸附塔交替进行吸附、再生操作即可实现气体的连续分离与提纯填埋气。吸附塔的整个吸附与再生过程都是通过37台程控阀门按一定的工艺步序和顺序进行开关来实现的。其装置外形如图4所示。

图4 PSA脱碳工段的设备外形图

设计装置具有的特点是均压次数合理,甲烷回收充分,甲烷损失小;复合床吸附剂装填,能同时脱除原料气中的水和二氧化碳等杂质;吸附循环周期短、吸附剂利用率高;真空过程连续、真空时间长,吸附剂再生更彻底;自动切塔程序实现了对故障塔的不停车检修;带顺放回收CH4的流程设计,进一步保证了产品纯度及回收率。

表3 产品气性质

注:表中气体体积的标准参比条件是101.325 kPa,20℃

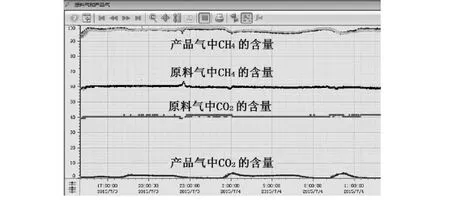

图5 工程运行中原料气与产品气中CH4,CO2的含量

图6 工程运行中原料气与产品气中O2的含量

图7 工程运行中产品气中H2S的含量

图8 工程运行中产品气的水露点

4 装置实际运行情况

该填埋气净化制CNG装置在2015年2月开始载料开车,至今一直运行良好,产品气的运行参数如表3与图5~图8所示。

5 结论

深圳市利赛实业发展有限公司投资建设的大型垃圾填埋气提纯制CNG工程,处理量为5000 Nm3·h-1,得到的生物天然气可用作民用燃气、车用CNG和企业用CNG。该工程采用国内较大规模垃圾填埋气提纯装置,整套装置的工艺技术完全自主知识产权,所用催化剂为国内自主研发产品,其先进性以及创新性都为国内生活垃圾填埋气燃气化利用提供了技术借鉴。

[1] 吴 珂,刘 勇.垃圾填埋场填埋气体资源化利用的现状和途径分析[J].科技信息,2010(19):414.

[2] 吴檬檬,于 干,林春绵.沼气脱硫技术研究进展[J].可再生能源,2012,30(10):73-78.

[3] 李金洋,敖永华,刘庆玉.沼气脱硫方法的研究[J].农机化研究,2008(8):228-230.

[4] 胡明成,龙腾瑞,李学军.沼气脱硫技术研究新进展[J].中国沼气,2005,23(1):17-20.

[5] 江 皓,吴全贵,周红军.沼气净化提纯制生物甲烷技术与应用[J].中国沼气,2012,30(2):6-11.

[6] 刘华伟,胡典明,孔渝华.气体净化脱氧剂研究进展[J].天然气化工,2006(31):56-59.

[7] Ryckebosch E,Drouillon M,Vervaeren H. Techniques for transformation of biogas to biomethane[J].Biomass and Bioenergy,2011,35:1633-1645.

[8] 李 胜,肖友程,卢朝霞,等.沼气净化制取高纯度生物质甲烷技术进展[J].现代化工,2004,34(11):19-23.

[9] 郑 戈,张全国.沼气提纯生物天然气技术研究进展[J].农业工程学报,2013,29(17):1-8.

Design and Running of CNG Production from Landfill Gas/

LI Zhi-qin1,HUANG Xian-bo2,CHEN Feng-kai3,DIAO Xing-xing3,SHEN Si2/

(1.Shenzhen Xiaping Solid Waste,Shenzhen 518023,China;2.Chengdu Zhongke Energy & Environmental Protection CO.Ltd,Chengdu 610041,China;3.Landfill Shenzhen Lisai Industrial Development Co.Ltd,Shenzhen,518029 China)

The purification and recovering of methane from the landfill gas is an ideal model for developing new energy and environment protection,promoting the circular economy development.The technology of purifying landfill gas for methane recovering was introduced,particularly the process of compression/desulfurization,catalytic deoxygenation,and pressure swing adsorption (PSA) for decarbonization.Those advanced and innovated technology could be a technical reference for the landfill gas utilization in our country.

landfill gas; purification; CNG;PSA method

2015-10-09

李智勤(1975- ),女,广东人,汉族,高级工程师,研究方向为环境工程,E-mail:whiteqcame@163.com

S216.4

B

1000-1166(2016)03-0053-05