基于ANSYS Workbench的泥浆泵导板分析与优化

常平

(兰州兰石石油装备工程有限公司,甘肃 兰州 730314)

基于ANSYS Workbench的泥浆泵导板分析与优化

常平

(兰州兰石石油装备工程有限公司,甘肃 兰州 730314)

针对泥浆泵的导板在试车和工作过程中容易出现的研磨破坏和使用寿命短等问题,根据泥浆泵工作中的压力、排量等参数计算出了十字头与导板所承受载荷的大小,然后利用大型有限元软件ANSYS Workbench15.0平台对十字头与导板进行了瞬态动力学分析,得到了十字头在运动过程中导板的最大变形位置及最大变形量。根据分析结果,在其它参数不变的情况下,对导板最大变形位置进行加厚处理,导入到ANSYS Workbench15.0中,结果发现导板变形量减小,证明导板厚度是影响导板寿命的一个因素,对以后的导板的设计提供了一个理论依据。

泥浆泵;导板;有限元;优化

1 概述

石油在当代生活中发挥着十分重要的作用,它深入到了国民经济的各个行业,大到国防、航天、工农业,小到百姓的日常生活,都离不开石油及石油制品。泥浆泵(又称作钻井泵)是石油钻机的主要功能部件,被誉为石油钻机的“心脏”,其在钻井过程中起到供给井底动力钻具的动力和携带井底岩屑等作用。上个世纪六七十年代,石油矿场使用最广泛的是双缸双作用活塞式泥浆泵,这种泥浆泵相对来说结构简单,制造和操作也不太复杂,但是双缸双作用泵在排出过程中,因为活塞杆也占用了一些空间,所以使得排量减小,增大了排量的不均匀程度。随着石油矿场用泥浆泵向着高压力方向发展,作用在活塞杆上的活塞力也越来越大,活塞杆的直径也是越来越大,致使泥浆泵的排量更加不均匀,所以渐渐地这种泥浆泵遭到淘汰。当前石油矿场使用最广泛的是三缸单作用活塞式泥浆泵,这种泥浆泵有两个显著的特点:一是短冲程和高冲次,目的是为了减轻单位马力的重量,这种泵一般的冲程范围为6英寸至14英寸,额定冲次可达到160冲/ min,而与之相应功率的双缸双作用往复式活塞泵的冲程为12英寸至18英寸,最高的额定冲次为75冲/min;二是单作用活塞结构,这种结构拆装维修和冲洗摩擦面都很方便,而且结构可靠,避免了大直径柱塞密封带来的困难[1]。

三缸单作用活塞式泥浆泵具有排量大、压力高、压力波动小、流量均匀、易损件更换简单等优点。在泥浆泵出厂前都会在试车台进行负载试验,检验泵的功率排量压力等指标是否达到设计要求,各个零部件是否运转正常等。但是试车时间相对来说比较短,有些问题需要泥浆泵工作一定时间之后才能显现出来,由于泵的动力端采用的是曲柄连杆—十字头机构,所以泥浆泵在交付客户后,经常会在运行过程中出现导板发热、研磨破坏等问题,影响正常的钻井速度,造成巨大的经济损失。现利用ANSYS Workbench15.0对兰州兰石石油公司的F-1600型泥浆泵的导板进行进一步的分析与优化。

2 泥浆泵的工作原理

泥浆泵按结构和功能可以分为动力端和液力端两大部分。曲柄连杆机构是泥浆泵实现吸排功能的重要组成部分,它包括曲轴、连杆、十字头、十字头销、活塞杆和活塞等[2]。发动机通过皮带、链条或齿轮等传动部件带动泥浆泵的输入轴旋转,输入轴的小齿轮与曲轴法兰盘上的大齿圈啮合,带动曲轴以角速度ω旋转,经过连杆的传递,十字头、活塞杆及活塞实现往复直线运动,从而使活塞缸的容积规律性的变化,使得泥浆吸入和排出,故钻井泵属于容积式泵的一种。如图1所示为曲柄连杆机构的工作原理图,从中可以看出,在曲轴旋转过程中,曲轴每旋转一周,十字头在导板上往复运动一次。

图1 曲柄连杆机构的工作原理

假设活塞位于前止点时,则曲柄位于最右端的水平位置,当曲柄以角速度ω开始旋转时,活塞开始向左运动,液缸内空间变大,缸内形成负压,这时排出阀在大气压力作用下关闭,吸入阀在泥浆池的泥浆液面大气压力作用下打开,泥浆进入液缸内,直至曲柄旋转至180°位置,这一过程称为泥浆泵的吸入过程;随着曲柄继续旋转,活塞向右移动,液缸内泥浆受挤压,压力升高,导致吸入阀关闭,排出阀打开,泥浆被排出缸外,经过排出管进入管汇,这一过程称为泥浆泵的排出过程。

3 分析与计算

3.1 导板承受载荷分析

曲轴与连杆之间通过滚动轴承连接,在曲轴的带动下,连杆的运动形式为摆动,所以连杆力F连的大小和方向一直在变化,现将连杆力分解为水平方向的最大活塞力F1,和竖直方向的分力F2。分解以后,F1为恒力,F2为变力。根据F-1600钻井泵的计算书,F1=602690.2N。下面将推导竖直方向的分力F2的大小。

3.2 十字头的位移方程

因为活塞通过螺栓连接固定在十字头上,所以十字头与活塞的运动形式相同,十字头的位移方程为

由此可见,十字头在整个运动过程中按照近似余弦曲线的规律变化。

4 十字头与导板的瞬态动力学分析

4.1 几何模型的建立

本文因主要分析导板的应力与变形情况,故按照图纸要求对导板进行完整的建模,包括圆角和倒角等,不作任何简化。

另外对于十字头以及十字头销,在方便加载和不影响分析结果的基础上,对二者的模型进行了简化处理,这样能使在保证计算精度的情况下,尽量减少计算时间,节约计算资源。

4.2 有限元模型的建立

4.2.1 定义材料属性

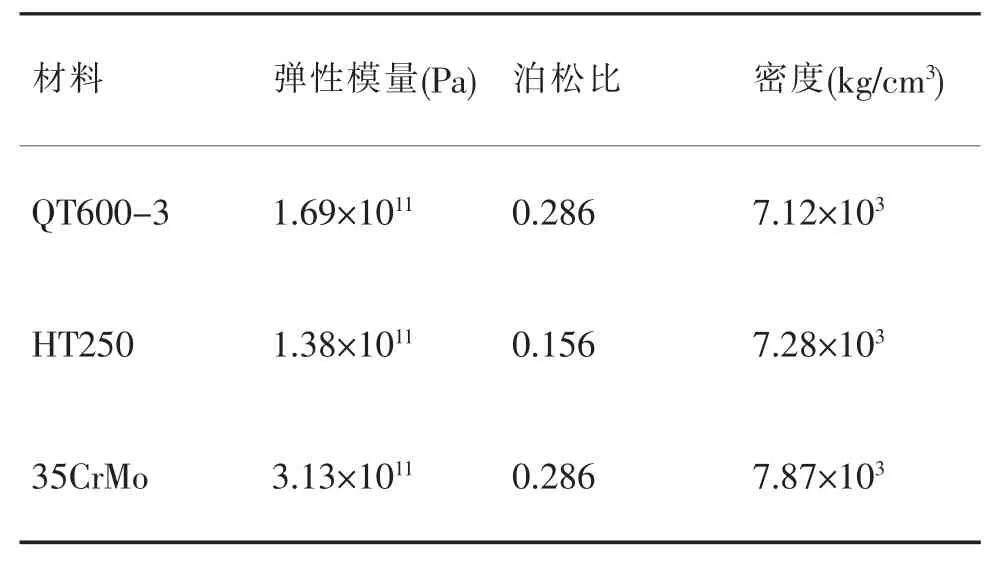

根据图纸要求,赋予各模型相应的材料属性,即导板材料为HT200,十字头材料为QT600-3,十字头销的材料为35CrMo,各材料的参数见表1。

表1 材料参数

4.2.2 网格划分

划分网格是有限元分析中相当关键的一项工作,一个好的网格质量直接影响到计算的精度和时间,所以本文在整体上先采用默认网格划分方式,并对导板进行了网格细化。

4.3 施加约束和载荷

由于F-1600泥浆泵的最大冲次为120冲/min,所以十字头在导板上每往复运动一次需要时间0.5s,故此总仿真时间设置为0.25s,即十字头运动的一个单程,在此过程中泵处于它的排出过程,活塞力最大,导板的工况也最恶劣,吸入过程时活塞力近似为0,所以不予考虑。导板通过螺栓固定在导板座上,导板的约束和载荷如图2所示,设置完毕后进行求解。

图2 导板的约束和载荷

其中,导板承受的总压力F总=80157.8sin(4πt)+4413.92,如图3所示。十字头的位移约束方程z= 152.5-152.5cos(4πt),如图4所示。

图3 导板承受的总压力

图4 导板的位移

4.4 仿真结果

如图5所示,十字头在导板上运动时,导板的最大变形发生在中间部位,最大变形量为0.035mm,与导板座接触的位置几乎没有变形。

图5 导板变形图

5 导板结构改进

通过上述分析结果得知,在泥浆泵的排出过程中,导板的最大变形发生在其中间部位,最大变形量为0.035mm,故此可将这一部位加厚来增大该位置的刚度,如图6所示。将新导板模型导入到Workbench中,相关设置同上,计算后结果如图7所示。

图6 改进后的导板

图7 更改后导板变形图

6 结论

基于ANSYS Workbench15.0平台,运用有限元方法对十字头与导板进行了瞬态动力学分析,得到了十字头在运动过程中导板的变形情况、最大变形量及位置。通过对比结果可以看出,导板在十字头的往复运动作用下,最大变形处位于导板的中间位置,原导板最大变形为0.035mm,加厚导板的腹部后最大变形为减小为0.031mm,更改后较更改前变形减小0.004mm,减小率为11.16%。所以导板厚度是影响导板变形的因素之一,加厚导板可以延长使用寿命。同时,我们也要意识到,导板结构并不是影响导板寿命的唯一因素,除去泥浆泵的各个零部件的装配问题外,导板的材料、热处理工艺、润滑情况等也都是需要我们讨论的重要课题,只有把这些问题都认真的研究清楚,我们才能真正的了解到底哪些因素影响导板寿命,在今后对于导板的设计、制造、装配和使用过程中加以控制,从而提升泵的工作性能,加快钻井速度。

[1] 邱真理.三缸单作用活塞式泥浆泵导板发热原因分析[J].石油矿场机械,1999,28(3):31-33.

[2] 宋保华,王立梅,贺建隆,等.三缸单作用泥浆泵曲轴受力分析[J].化学工程与装备,2011,(6):131-134.

[3] 华东石油学院矿机教研室.石油钻采机械[M].1版.北京:石油工业出版社,1982:144-151.

TE926