两矿法从石煤中提取钒的研究

许 争,石美莲,蔡 俊,颜文斌,华 骏,彭清静,高 峰

(1 吉首大学化学化工学院,湖南 吉首 416000; 2 湘西土家族苗族自治州产商品质量监督检验所,

湖南 吉首 416000)

两矿法从石煤中提取钒的研究

许 争,石美莲,蔡 俊,颜文斌,华 骏,彭清静,高 峰

(1 吉首大学化学化工学院,湖南 吉首 416000; 2 湘西土家族苗族自治州产商品质量监督检验所,

湖南 吉首 416000)

本实验利用添加剂焙烧法对含钒石煤在焙烧和浸出过程中添加剂用量、焙烧温度、焙烧时间、浸出温度、加酸量和浸出时间等影响钒浸出率的主要因素进行了研究。结果表明,在添加剂用量为10%、焙烧温度为900 ℃、焙烧时间为2.5 h、浸出温度为75 ℃,、硫酸体积分数为8%、浸出时间为3 h的条件下,钒的浸出率的为76.5%,锰的浸出率为87.1%,采用软锰矿替代二氧化锰,钒的浸出率为73.2%,锰的浸出率为90.6%。

石煤;钒;两矿法;焙烧;浸出

石煤是一种特殊的矿产资源,我国许多省份石煤储量极为丰富,石煤中钒的含量是钒钛磁铁矿中钒含量的7倍以上[1-3]。目前,世界各国主要以钒钛磁铁矿在冶炼过程中副产的钒渣为生产钒的原料,我国的钒资源主要是以钒铁磁铁矿和含钒石煤形式存在[4-7]。

已经用于工业生产的石煤提钒工艺有钠化焙烧、复合焙烧、钙化焙烧、无盐焙烧提钒工艺和直接硫酸浸出提钒工艺等。石煤提钒中,要通过石煤的元素组成、物相构成、价态等特性来确定工艺流程。传统工艺钠化焙烧提钒工艺其主要缺点是: 焙烧后钒的转化率低,钒总回收率低,资源综合利用率低,钠盐焙烧产生的HCl、Cl2和SO2等严重污染环境[8-11]。因此,需要研究石煤提钒新型低耗环保高回收率提钒工艺[12]。

本实验拟采用软锰矿与石煤进行焙烧,采用两种原矿作为原料,在浸出钒的同时也回收锰,可提高低品位软锰矿的利用率。

1 实 验

1.1 实验仪器和药品

1.1.1 实验仪器

马弗炉,长沙精细化工实业有限公司;恒温槽,北京泰克仪器有限公司。

1.1.2 实验药品

二氧化锰(分析纯),天津市光复精细化工研究所;硫酸(分析纯),湖南邵阳市万华化工有限公司;浓盐酸(分析纯),石煤、软锰矿采自湖南湘西地区。

1.2 实验方法

向50 g的矿粉中加入不同量的添加剂,成球后在一定温度下焙烧2 h,加入硫酸溶液浸出,控制固液比和浸出温度,浸出一段时间后,测定浸出液中钒、锰的含量。

2 结果与讨论

2.1 添加剂用量对浸出率的影响

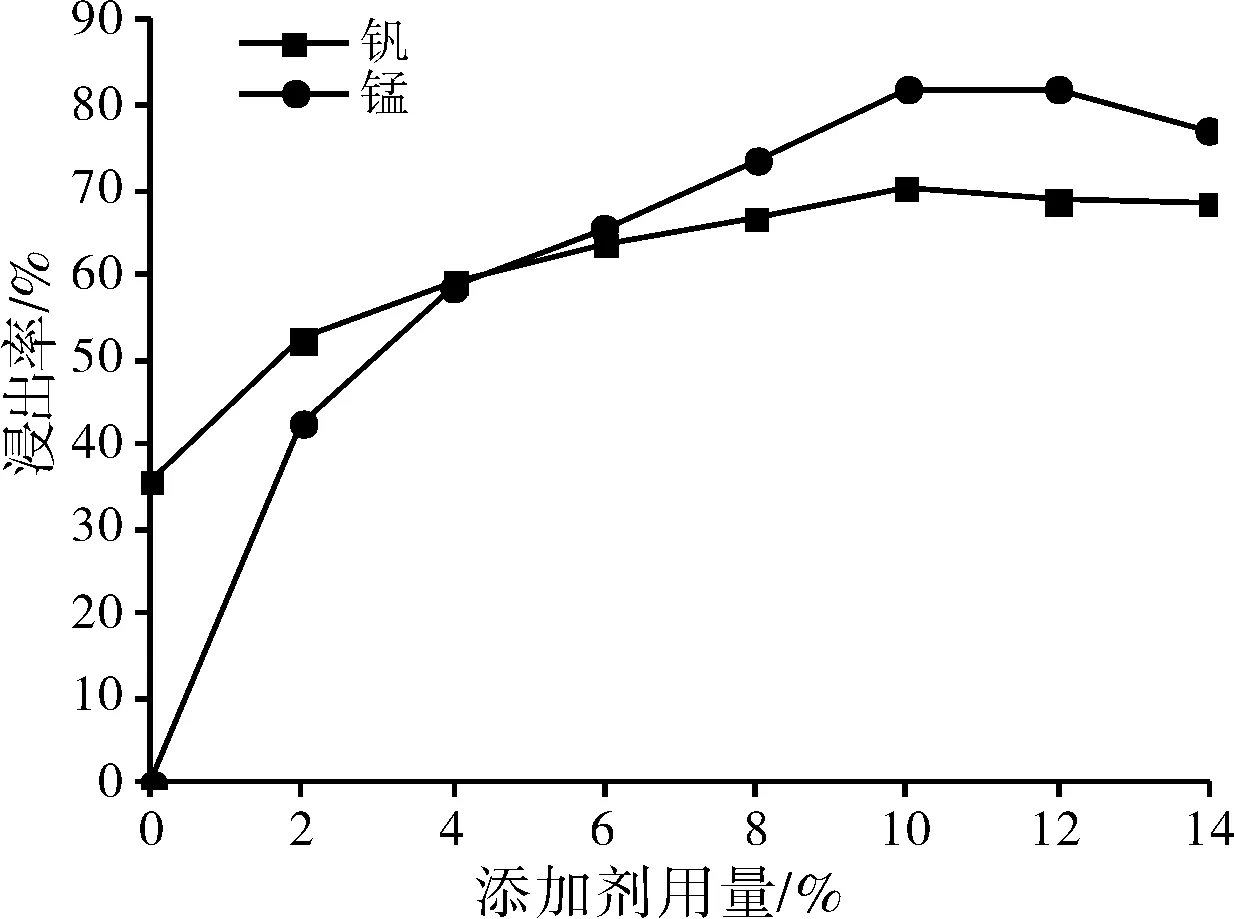

称取矿样50 g,分别加入0、2%、4%、6%、8%、10%、12%、14%添加剂MnO2混匀,在900 ℃下焙烧2 h,加入体积分数为10%硫酸,控制固液比为1:3,浸出温度为70 ℃,浸出时间为2 h,实验结果如图1所示。

图1 添加剂用量对钒、锰浸出率的影响

从图1中可以看出,添加剂用量对钒、锰浸出率的影响较大,石煤中三价钒具有一定还原性,当遇到氧化剂二氧化锰后,钒被氧化的趋势加强,提高了钒的转化率。选择添加剂用量为10%。

2.2 焙烧温度对浸出率的影响

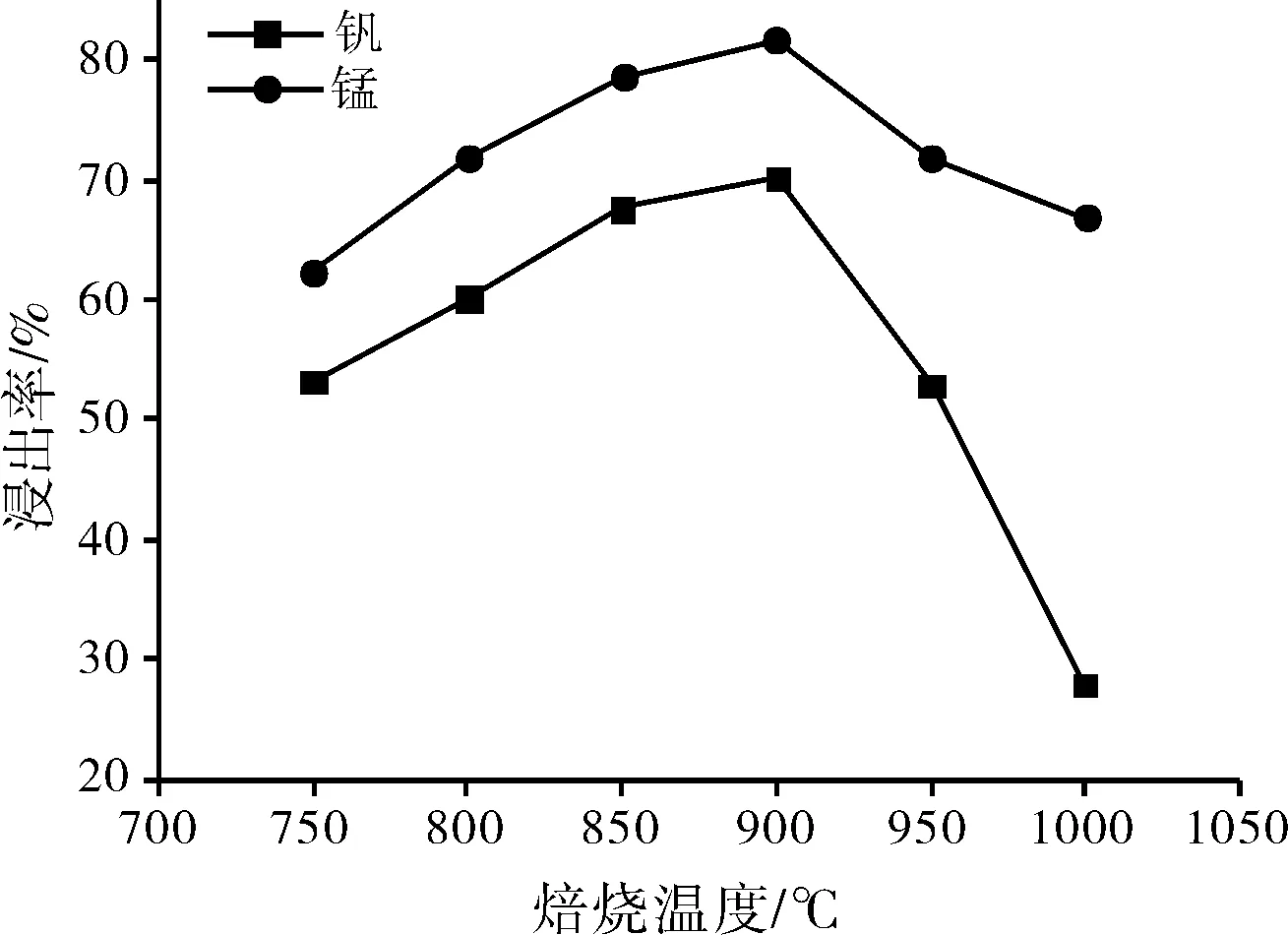

称取矿样50 g,加入5 g MnO2,焙烧温度为750 ℃、800 ℃、850 ℃、900 ℃、950 ℃、1000 ℃下焙烧2 h,加入体积分数为10%硫酸,控制固液比为1:3,浸出温度为70℃,浸出时间为2 h,实验结果如图2所示。

图2 焙烧温度对钒、锰浸出率的影响

从图2中可以看出,当温度低于900 ℃时,温度升高,钒的浸出率上升,因为升高温度,可以破坏硅氧四面体坚固的晶格结构,加快钒的氧化速度,浸出率上升。随着温度的升高,石煤中各组分之间的反应变得复杂,产生钒被硅氧(二氧化硅)裹络的现象;另外,温度过高,颗粒表面硬化出现熔结,容易发生烧结现象,这都会导致钒浸出率降低[13-14]。因此,选择焙烧温度为900 ℃。

2.3 焙烧时间对浸出率的影响

称取矿样50 g,加入5 g MnO2,在焙烧温度900 ℃下焙烧

1.0、1.5、2.0、2.5、3.0、3.5 h,加入体积分数为10%硫酸,控制固液比为1:3,浸出温度为70 ℃,浸出时间为2 h,实验结果如图3所示。

图3 焙烧时间对钒、锰浸出率的影响

从图3中可以看出,焙烧时间小于2.5 h时,钒浸出率不断增加,焙烧时间大于2.5 h时,钒浸出率开始下降。焙烧时间短会使得低价钒氧化不充分;焙烧时间太长会导致矿样自身二次反应和硅氧“裹络”现象显著,钒浸出率降低。故焙烧时间为2.5 h适宜。

2.4 浸出温度对浸出率的影响

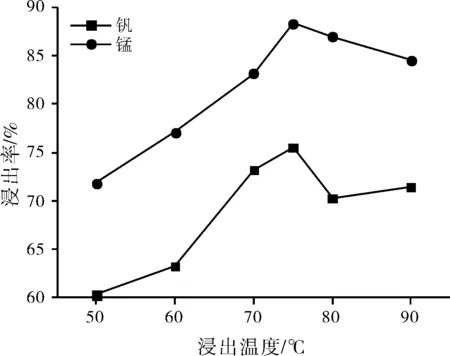

称取矿样50 g,加入5 g MnO2,在焙烧温度900 ℃下焙烧2.5 h,加入体积分数为10%硫酸,控制固液比为1:3,浸出温度为50 ℃、60 ℃、70 ℃、75 ℃、80 ℃、90 ℃,浸出时间为2 h,实验结果如图4所示。

图4 浸出温度对钒、锰浸出率的影响

从图4中可以看出,当浸出温度小于75 ℃时,随着浸出温度的升高,浸出率不断地增加,当温度上升至75 ℃以后,浸出率反而下降。这是因为温度升高可以加快钒的浸出速度,钒的浸出率提高,当温度达到一定值时,矿样中的其它物质也会与酸发生反应,消耗浸出液中的酸,导致钒浸出率降低。因此浸出温度可选择75 ℃。

2.5 加酸量对浸出率的影响

称取矿样50 g,加入5 g MnO2,在焙烧温度900 ℃下焙烧2.5 h,加入体积分数为4%、6%、8%、10%、12%、14%的硫酸,控制固液比为1:3,浸出温度为75 ℃,浸出时间为2 h,实验结果如图5所示。

图5 硫酸体积分数对钒、锰浸出率的影响

从图5中可以看出,钒的浸出率先增大,当硫酸体积分数为8%时,钒的浸出率开始增加缓慢,并且有所下降。水不溶性偏钒酸盐在强酸下可部分溶解,使得钒浸出率升高,但硫酸用量太大时,大量阳离子杂质也被浸出,部分阳离子水解而呈胶状态,会吸附溶液中部分钒进入残渣,引起钒的损失。选择的适宜加酸量为8%。

2.6 浸出时间对浸出率的影响

称取矿样50 g,加入5 g MnO2,在焙烧温度900 ℃下焙烧2.5 h,加入体积比为8%硫酸,控制固液比为1:3,浸出温度为75 ℃,浸出时间为1、2、3、4、5 h,实验结果如图6所示。

图6 浸出时间对钒、锰浸出率的影响

从图6中可以看出,钒浸出率随浸出时间增加不断增大,在浸出时间3 h之后,浸出率增加缓慢。时间太短,反应不完全,延长浸出时间有利于破坏矿物的云母结构,提高钒的浸出率。故选择浸出时间为3 h。

2.7 平行验证实验

根据上述实验结果,将添加剂二氧化锰改为软锰矿,选择焙烧和浸出工艺条件为:添加剂用量为10%,焙烧温度900 ℃,焙烧时间2.5 h,硫酸体积分数8%,浸出时间3 h,浸出温度75 ℃。称取矿样50 g,采用软锰矿替代二氧化锰作为添加剂,软锰矿中锰含量为35.86%,13.94 g软锰矿中二氧化锰含量相当于5 g MnO2,用软锰矿代替MnO2做平行验证实验,钒的浸出率为73.2%,锰的浸出率为90.6%。

3 结 论

(1)通过单因素实验得出适宜工艺条件为:添加剂用量为10%,焙烧温度900 ℃,焙烧时间2.5 h,加酸量为8%,浸出时间3 h,浸出温度75 ℃。在此条件下的钒浸出率为76.5%,锰浸出率为87.1%。

(2)采用软锰矿代替二氧化锰做平行验证实验,钒的浸出率为73.2%,锰的浸出率为90.6%,相对于传统的焙烧工艺而言,软锰矿与石煤钒矿两矿法提钒对环境友好,消除了焙烧过程中的烟气污染,不仅能提高钒的浸出率,而且在浸出钒的同时可浸出锰,提高了低品位软锰矿的综合利用率。

[1] 刘世友.钒的应用与展望[J].稀有金属与硬质合金,2000(2):58-61.

[2] 蔡晋强.石煤提钒生产新工艺[J].无机盐工业,2001,33(5):37-42.

[3] 宾智勇.无污染提钒新工艺研究[J].湖南有色金属,2003(3):19-21.

[4] 高峰,石美莲, 周再兴, 等.湘西含钒石煤提钒工艺研究[J].矿冶工程, 2011, 31(3): 93-96.

[5] 高峰, 颜文斌, 华骏, 等.石煤浸出液分离富集钒的研究[J].矿冶工程 2013, 33(5): 98-100.

[6] 华骏,颜文斌,高峰, 等.添加剂JDTV01对从石煤中浸出钒的影响[J].湿法冶金, 2012,31(1): 41-44.

[7] 邹晓勇, 田仁国.含钒石煤复合添加剂焙烧法生产五氧化二钒工艺的研究[J].湖南冶金,2005, 33(5): 3-5.

[8] 邹晓勇,欧阳玉祝, 彭清静,等.含钒石煤无盐焙烧酸浸生产五氧化二钒工艺的研究[J].化学世界, 2001(3): 117-119.

[9] 李莹, 颜文斌, 华骏, 等.软锰矿氧化石煤钒矿的湿法浸出研究[J].应用化工, 2013, 42(7): 1170-1173.

[10]古映莹,庄树新,钟世安, 等.硅质岩钒矿中提取钒的无污染焙烧工艺研究[J].稀有金属,2007,31(1):102-106.

[11]Miyake S, Tokuda N. Vanadium redox-fiow battery for a variety of applications[A]. Power Engineering Society Summer Meeting[C]. 2001, 1: 450-451.

[12]Cai Z, Feng L,Li H,et al. Co-recovery of manganese from low-grade pyrolusite and vanadium from stone coal using fluidized roasting coupling technology[J]. Hydrometallurgy, 2013, s131-132(1): 40-45.

[13]雷辉,陈建梅, 胡胜强, 等. 复合添加剂对石煤提钒焙烧与浸出工艺研究[J].无机盐工业,2012, 44(1): 33-36.

[14]周宇照, 冯雅丽, 李浩然, 等. 石煤与软锰矿焙烧样耦合提取钒锰的动力学[J].中国锰业,2014, 32(1): 20-25.

Study on Two-ores Method for Extraction of Vanadium from Stone Coal

XUZheng1,SHIMei-lian2,CAIJun1,YANWen-bin1,HUAJun1,PENGQing-jing1,GAOFeng1

(1 College of Chemistry and Chemical Engineering, Jishou University, Hunan Jishou 416000; 2 The Product Quality Supervision and Testing Institute of Xiangxi Tujia & Miao Autonomous Prefecture, Hunan Jishou 416000,China)

Concerned on the roasting temperature and time, the leaching temperature and time as well as the acid consumption, the main factors influenced the vanadium leaching rate were discussed. The experimental results showed that while the stone coal was roasted at 900 ℃ for 2.5 h with the dosage of additive being 10%, the leaching rate of vanadium can be more than 76.5% after the obtained calcine was leached at 75 ℃ for 3 h in a solution with sulfuric acid volume fraction of 8%, and the leching rate of manganese was 87.1%. Using pyrolusite instead of manganese dioxide, the leaching rate of vanadium was 73.2%, leaching rate of manganese was 90.6%.

stone coal; vanadium; two-ores method; roasting; leaching.

湖南省高校科技创新团队支持计划“环境能源材料与武陵山区矿产资源精深加工”资助;吉首大学2014年大学生研究性学习和创新性实验计划项目JSU-CX-2014-65资助;“锰锌矿业重金属污染综合防治技术湖南省工程实验室”资助。

许争(1990-),男,本科生,主要从事矿产资源加工方面研究。

高峰(1966-),男,高级工程师,硕士,主要从事矿产资源加工方面研究。

TF803.21, TF841.3

A

1001-9677(2016)022-0047-03