紧密对接激光焊焊缝位置神经网络预测

莫 玲,高向东,萧振林,陈晓辉

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东番禺511400)

紧密对接激光焊焊缝位置神经网络预测

莫玲1,高向东1,萧振林2,陈晓辉2

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东番禺511400)

激光焊接过程中,控制激光束准确对中焊缝是获得良好焊件的关键。以低碳钢板紧密对接激光焊(焊缝间隙不大于0.1 mm)作为研究对象,利用磁光传感法摄取焊接过程中焊缝区域磁光图像。分析焊缝区域图像特征,定义并提取紧密对接焊缝位置坐标,以前时刻的焊缝位置及其变化值作为输入量,当前时刻焊缝位置坐标作为输出量,应用神经网络建立焊缝位置的预测模型。试验结果表明,建立的前馈型神经网络能够较好地预测焊缝位置坐标,为激光焊缝及时纠偏和自动跟踪奠定基础。

激光焊;焊缝位置;神经网络;预测

0 前言

随着工业自动化的高速发展,高精度、复杂的焊接空间和工作环境对焊接技术提出了更高的要求。激光焊与传统焊接方法相比,具有焊接速度快、焊缝热影响区小和深宽比大等优点[1],可以保证高能量集中性,实现多种金属和非金属材料的焊接,因此,激光焊被广泛应用于汽车、造船、航空航天和机械等行业。为保证获得优良的焊件,必须实时控制激光束对准焊缝位置。常用的焊接过程检测法有结构光视觉检测法、同轴视觉检测法和红外传感法等[2-4]。激光焊接过程能量密度大、焊接速度快,温度变化程度剧烈,焊接现场产生大量的金属蒸汽和飞溅,加上光源辐射的干扰和焊件的热变形,很难通过摄像机直接摄取熔池的准确细节及焊缝周围的有效信息。特别是对于不开破口、紧密对接的焊缝检测方法还有待进一步深入研究。鉴于焊缝与母材在焊接过程中的物理特性的异同,可利用焊缝位置的温度梯度、热堆积等特点检测紧密对接焊缝位置[5]。此外,利用磁光磁光传感法获取焊接区域图像,针对紧密对接焊缝(焊缝间隙不大于0.1 mm)的低碳钢板激光焊,研究一种基于神经网络的焊缝位置预测模型,为激光焊缝及时纠偏和自动跟踪奠定基础。

1 试验装置

激光焊接验装置示意如图1所示。试验装置为:激光YAG焊接机、保护气体(氩气)、磁光传感器、磁场感应器、同轴摄像机和带夹具的三轴运动控制工作平台。采用平板紧密对接焊,焊缝间隙0~0.1mm,焊件尺寸100 mm×38 mm×1.84 mm,磁光传感器采样速率25 f/s,激光焊接速度4 mm/s,磁光图像的像素当量102 pixel/mm。

图1 激光焊接试验装置示意

2 紧密对接焊缝磁光成像原理

磁光传感法的检测原理基于法拉第磁光效应,利用光的偏振状态实现传感器的功能。当一束偏振光通过磁光介质时,若在光束传播方向外加一个磁场,光通过偏振面后将旋转一个角度,这个角度称作法拉第旋转角[6]。磁光成像焊缝边缘检测方法利用磁场发生器在焊件周围产生感应磁场,两块焊件进行激光平板对接焊时,由于焊缝间隙的存在,焊缝位置处的磁场分布将发生畸变,并引起该处的垂直磁场分布变化。磁光传感器将激光经起偏器后变为一束线偏振光,线偏振光通过磁光介质并被底部的反射镜反射回CMOS摄像机,由于焊缝间隙的存在,在磁光效应作用下,线偏振光有一定的角度偏转,磁光传感器通过捕获光强度的变化经CMOS摄像机转换为“暗”或“亮”的图像,即实现了对接焊缝的实时磁光成像。

3 焊缝位置参数

3.1焊缝磁光图像

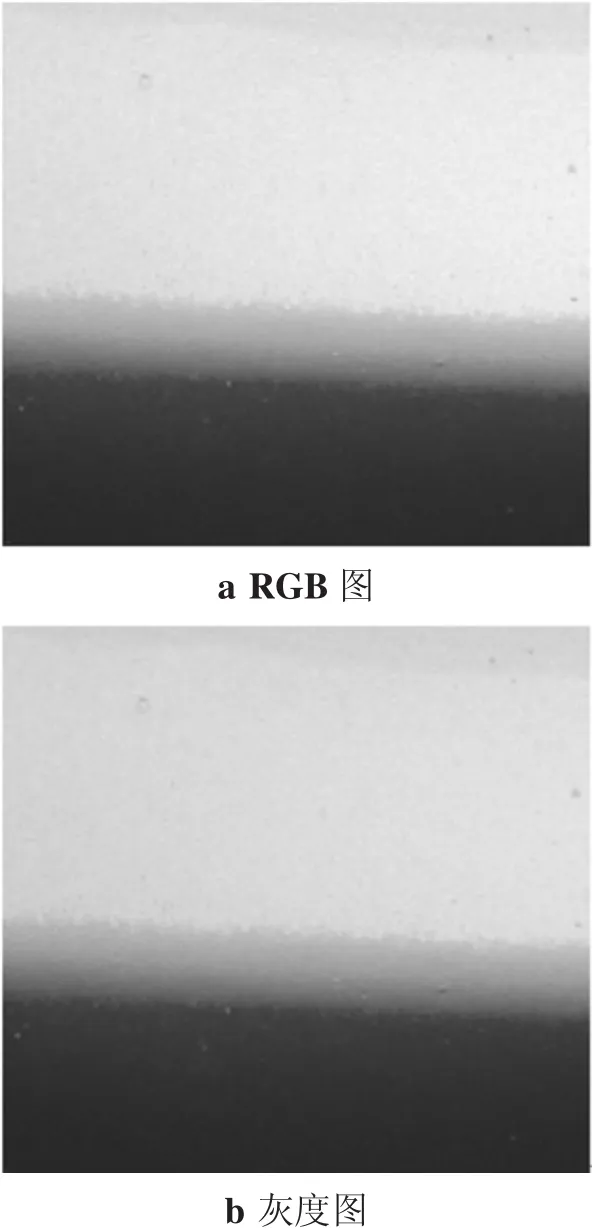

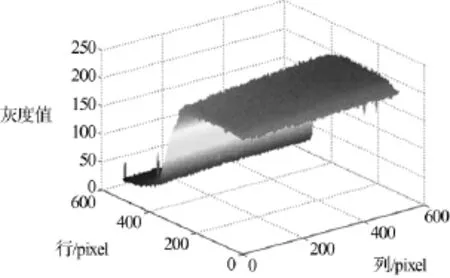

图2为随机选取一幅磁光传感器采集的紧密对接焊缝区域图像,图像大小512×512 pixel。图2a为RGB格式的磁光图像,图2b为经过转换的灰度图。由图2可知,两块母材(一块母材呈较亮图像,另一块母材呈较暗图像)拼接处存在一个过渡区域,过渡区域蕴藏着焊缝位置信息,但肉眼无法分辨焊缝位置,需要进一步分析磁光焊缝图像特征。焊缝磁光图像三维效果如图3所示,两块对接母材的过渡区域为一倾斜灰度平面,无法直接从灰度图中准确提取焊缝位置。

图2 焊缝区域磁光图像

3.2焊缝位置提取

利用图像分割法可将焊缝图像像素按照特性不同进行分类,根据阈值将图像分成背景和焊缝两类。对焊缝区域磁光图像的灰度梯度图进行分析,图4a为磁光图像的灰度梯度图,可以看出焊缝位置处的灰度梯度与过渡区域母材的灰度梯度不同。为了更直观地观察焊缝位置处灰度梯度特点,图4b给出了图4a相应所有列的灰度梯度分布曲线,扫描图像所有列灰度梯度分布可知,在区间[300,400]行位置的灰度梯度值出现一个峰值,定义该位置即为焊缝位置横坐标值。通过计算整组试验的每一幅磁光图像灰度梯度峰值出现的行数可以得到焊缝位置变化曲线。

图3 焊缝区域磁光图像三维效果

图4 磁光图像灰度梯度

图4a中灰度梯度最大值位置对应第360行,即为该幅图像的焊缝位置横坐标。对整组试验合计593幅焊缝区域磁光图像进行计算其焊缝位置,可以得到如图5所示的焊缝位置横坐标随着图像序列变化的曲线。由图5可知,焊缝位置为一条倾斜的近似直线。

图5 焊缝位置横坐标随图像序列变化曲线

4 焊缝位置神经网络预测

4.1人工神经网络

人工神经网络是目前应用较多的一种建模方法,利用工程技术手段模拟人脑神经网络的结构和功能,具有较强的容错性、非线性、自适应、自组织和实时学习能力。设计一种前馈型神经网络(前向网络)焊缝位置预测模型,通过计算前一时刻的焊缝位置和焊缝位置差值来估算当前时刻焊缝位置。通过试验采样获取了593个样本数据,选取第1~300个样本作为神经网络训练样本,200个作为测试样本。在确定训练样本后,建立神经网络模型,如图6所示。主要包含三个部分:输入层、隐含层以及输出层。输入量为:k-2时刻焊缝位置横坐标、k-1时刻焊缝位置横坐标和两时刻焊缝位置差值;输出量为k时刻焊缝位置。隐含层数选取为一层,因为三层神经网络具有对任意函数的逼近能力,经反复试验,选取隐含层节点为3个。

图6 焊缝位置前馈神经网络模型

4.2神经网络预测结果与分析

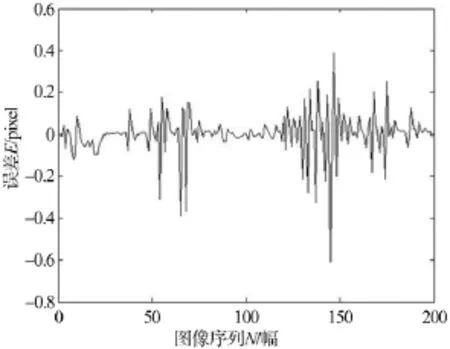

选择[1,300]帧作为训练样本,对原始数据进行归一化处理后,焊缝位置横坐标被约束到[0,1]之间。神经网络的训练过程如图7所示,当训练步数为618步时,网络训练误差趋于稳定,目标值为0.01,训练精度已达到要求,网络收敛速度快。训练后的网络输出值与试验实际焊缝位置如图8a所示。选取[201,500]帧作为测试样本,图8b为测试结果,表1给出了间隔为10帧的连续图像序列焊缝位置测量值和预测值比较结果。从测试结果可以看到网络预测输出值与焊缝位置横坐标实际值能够较好的吻合。网络误差曲线如图9所示,误差均方差为0.01。

图7 神经网络训练过程

图8 神经网络训练结果和测试结果

表1 焊缝位置测量值和神经网络预测值归一化后比较结果

图9 焊缝位置预测误差分析曲线

5 结论

(1)在紧密对接激光焊接过程中,利用磁光传感法可以实时获取焊缝区域图像信息,通过分析焊缝磁光图像灰度梯度图,定义并提取焊缝位置坐标。

(2)利用前馈型神经网络预测焊缝位置,可以得到较准确的焊缝位置信息,为焊接自动化过程中紧密对接焊缝位置识别与跟踪提供一种新方法。

[1]孙燕,高向东.大功率盘形激光焊匙孔特征提取[J].电焊机,2014,44(4):97-100.

[2]王含宇,马惠敏,闫春航.一种结构光式焊缝跟踪系统的设计[J].电焊机,2010,40(4):25-29.

[3]陈武柱,贾磊,张旭东,等.CO2激光焊同轴视觉系统及熔透状态检测的研究[J].应用激光,2004,24(3):130-134.

[4]蔡志勇,张华,蒋剑,等.焊接温度场图像的获取及焊缝提取[J].数据采集与处理,2004,19(1):87-90.

[5]XiangdongGao,DeyongYou,Seiji Katayama.Infrared image recognition for seam tracking monitoring during fiber laser welding[J].Mechatronics.2012,22:370-380.

[6]刘公强,乐志强,沈德芳.磁光学[M].上海:上海科学技术出版社,2001.

Prediction of weld position by neural network during micro-gap butt joint laser welding

MO Ling1,GAO Xiangdong1,XIAO Zhenlin2,CHEN Xiaohui2

(1.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.Guangzhou Panyu Gofront Dyeing&Finishing Machinery Manufacturer Ltd.,Panyu 511400,China)

It is critical to control the laser beam focus position accurately aligning the weld seam to obtain good welding quality in the laser welding process.The micro-gap butt joint(weld gap is less than 0.1 mm)laser welding of low-carbon steel was chosen as the research object,and a magneto optical sensor was used to capture the weld region images during welding.The feature of weld images was analyzed and the coordinates of micro-gap joint weld position was defined and extracted.A weld position prediction model was established using the neural network whose inputs were the weld position coordinate value and the coordinate changing value at previous sampling time,and output was the weld position coordinate value at current sampling time.Experimental results indicate that the proposed feed forward neural network can predict the weld position accurately,which provides a foundation for real time correcting weld deviations and automatic seam tracking.

laser welding;weld position;neural network;prediction

TG456.7

A

1001-2303(2016)03-0075-04

10.7512/j.issn.1001-2303.2016.03.16

2014-09-18

国家自然科学基金资助项目(51175095);广东省自然科学基金资助(10251009001000001);广东省学科建设科技创新资助项目(2013KJCX0063)

莫玲(1985—),女,广西人,博士,主要从事焊接自动化的研究工作。