利用拘束度耦合模型计算管道焊接残余应力

王良军 李 强 王东坡 董绍华

利用拘束度耦合模型计算管道焊接残余应力

王良军1李 强1王东坡2董绍华3

1.广东大鹏液化天然气有限公司 2.天津大学材料学院 3.中国石油大学 (北京) 机械与储运工程学院

焊接残余应力是造成焊缝开裂失效的主要原因,因而精确描述应力对于管道安全输送极为重要,而外加拘束是影响焊接应力分布的众多因素之一。为此,应用ANSYS仿真软件,采用实体—壳单元耦合建模方法,建立了拘束度与焊接过程的温度场和应力场耦合仿真模型,研究了拘束对油气管道焊缝应力的影响。同时,还基于自建的1套自拘束焊接试验装置,实现了不同拘束状态下管道的焊接,并通过应变仪采集焊接过程中的应力应变数据,与模拟结果进行对比,进而证明了ANSYS 仿真耦合模型的有效性。结果表明:①对于两端约束的钢管焊接对接接头,随着管长增加,焊缝处的轴向应力减小,在距离焊缝230 mm处的轴向应力亦减小;②焊趾处的塑性应变亦减小,整体焊接结构的拘束度降低;③焊接的管道残余应力随着拘束度的上升而增大,拘束情况对焊接残余应力的影响明显;④拘束度最大的0.5 m×0.5 m管子,其焊接残余拉应力最大可达140 MPa,高残余拉应力会严重削弱管道的整体性能。进而提出建议:加强管道建设期间的焊接施工管理,避免产生管道焊接时的强拘束。

油气管道 ANSYS 拘束度 耦合模型 生死单元 焊接应变 残余应力 焊缝开裂

截至2015年底,我国油气长输管道总长度达9.6×104km。但随着管道建设的大规模推进,也产生了诸多不规范的施工现象,如管道连头口处由于强力组对,造成在较大的拘束情况下完成了焊接过程[1-10]。焊接实验对设备、人力等有较高要求[11],随着电子计算机的高速发展,有限元模拟技术在焊接领域得到了广泛的应用,极大地降低了成本,节约了时间[12]。国际上很多大型有限元分析软件如ABAQUS和ANSYS等都能够实现焊接过程的模拟,其中ABAQUS具有易于操作的人机交互界面,而ANSYS可以通过参数化程序语言APDL实现建模、求解等过程,笔者选择ANSYS 作为有限元仿真分析的工具[13-14]。运用ANSYS软件进行焊接过程的温度场和应力场分析是一个热力耦合过程,首先需要对焊件施加热源,求取焊接过程的温度场分布以及焊后冷却的温度场分布,将温度场分析的结果作为热载荷进行应力场分析,进而获得整个过程中焊接应力的动态分布[15-17]。为了分析拘束对连头焊缝的影响,建立了拘束度与焊接过程的温度场和应力场耦合仿真模型,并通过采用自拘束方式对管道焊接过程施加拘束,使用ANSYS最大程度模拟实际油气管道焊接工况中的拘束状态,得出准确结果,验证了耦合仿真模型的正确性。

1 焊缝区拘束度的耦合模型

在影响焊接应力场的众多因素中,除了焊接工艺、焊接顺序、焊缝位置和焊接接头形式等因素外,外加拘束也会产生显著影响[18-20]。焊接接头受拘束程度的大小(拘束度)反映了焊缝允许变形的能力。在弹性理论的基础上,将单位长度焊缝上坡口沿横向产生单位弹性位移所需要的横向力定义为拘束度(R)。

在焊后冷却过程中,由于母材金属受热膨胀和焊缝金属冷却收缩会导致焊后坡口间隙变小。在两端无拘束的条件下冷却,坡口间隙的收缩量(S0)应该包括焊缝收缩量(Sw)和试件的自由收缩量(S),由于焊缝宽度相对于整个试样来说很小,可以忽略Sw,即认为S0=S[21];在焊接接头两端采用刚性拘束的情况下,整个试件不能自由收缩,会在焊接接头中引起作用力(F),此作用力会导致母材和焊缝被拉。此时,在自由状态下的坡口间隙收缩量(S0)由母材伸长量(λb)和焊缝伸长量(λS)两部分组成,由于焊缝变形很小,可以忽略焊缝的影响,即S≈λb。根据以上参数,R和拘束应力(σ)定义如下[27]:

式中E表示弹性模量,MPa;δ表示板厚,mm;L表示拘束距离,mm;h表示焊缝厚度,mm;S表示试件的自由收缩量。

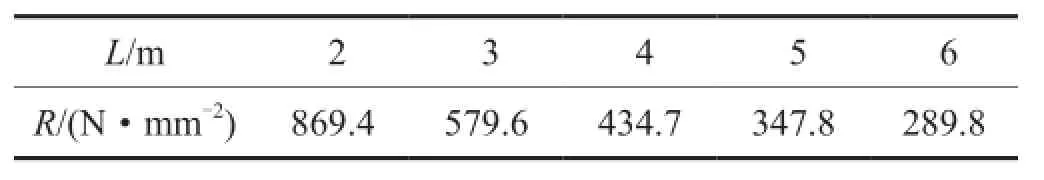

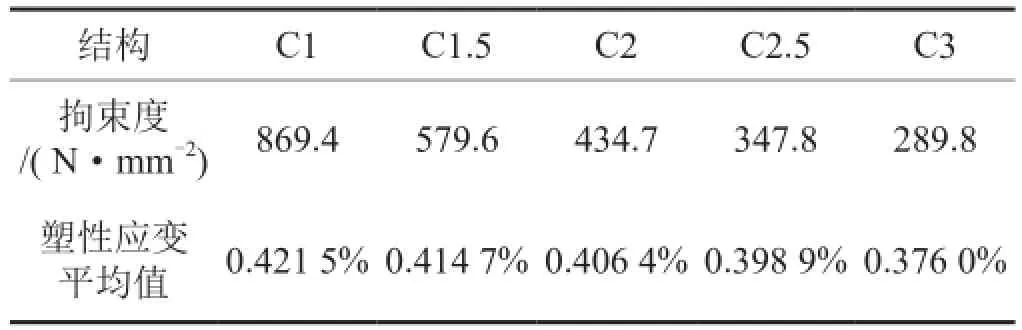

对壁厚为8.4 mm,L分别为2 m、3 m、4 m、5 m和6 m的管道进行焊接,假设E取207 GPa,按照式(1)、(2)得到拘束度如表1所示。由表1可以看出,随L增加,焊接过程中的R减小。

表1 不同管长的R值表

2 焊缝区拘束度的耦合仿真

2.1 几何参数

本次建模过程中,采用的参数如下:管外径为323 mm;壁厚为8.4 mm;轴向长度为C1、C1.5、C2、C2.5和C3;坡口角度为60°;根部间隙为3.4 mm;分层数为3;文中C1表示两根1 m长的管子对接。

2.2 单元类型选取

在进行温度场模拟时,采用SOLID70单元,此单元具有8个节点,与此相对应的结构单元为SOLID185。

2.3 网格划分

有限元模拟准确性与网格尺寸关系密切,网格越细,结果越准确,但网格数量增加会使计算效率降低。通常在模拟过程中会将主要研究区域网格细化,适当增大其他区域的网格尺寸。显然,对于焊接过程,焊缝和热影响区是关键区域,将此区域网格设置为1.5 mm。沿着管道纵向采用过渡网格,过渡比例为1∶3,实现2次过渡,即母材区的网格尺寸为焊缝的9倍。在焊缝厚度方向,采用1∶2的过渡比例,使母材区在厚度方向网格尺寸是焊缝区的2倍。

为实现参数化,在程序中将母材宽度方向、焊缝长度方向、焊缝宽度方向均设为变量,并根据不同结构进行调整。模型的几何尺寸较大,为了兼顾计算效率与准确性,采用实体—壳单元耦合,在焊缝两侧250 mm区域采用实体单元,其他区域采用壳单元。

2.4 热源选取与生死单元

进行焊接模拟时,热源模型的正确与否直接决定整个模拟过程的准确性。笔者采用体热源进行加载。体热源通过施加内部生热率(q)来实现,内部生热率在数值上等于单位时间、单位体积焊缝熔化所需热量,可通过式(3)~(5)获得:

式中Qv表示单位体积的热输入,J/m3;Q表示焊接总热量,J;V表示焊缝总体积,m3;t表示每步焊接时长,s;n表示每步焊接在焊缝长度方向所包含的单元数量,个;l表示焊缝长度方向的单元尺寸,m;v表示焊接速度,m/s。

生死单元[4]是焊接仿真模拟的一项重要技术,目的是尽可能地还原焊接的实际过程。建模时,同时建立焊缝与母材模型,开始求解时将焊缝全部“杀死”,随着焊接热源的移动再逐步激活焊缝。生死单元技术可以大大提高焊接温度场和应力场的准确性。

2.5 材料的参数

2.5.1 材料的热物理性能参数

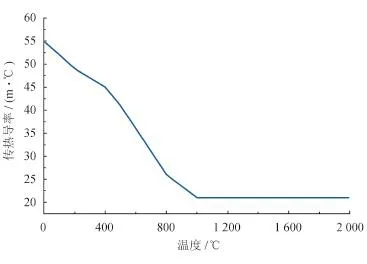

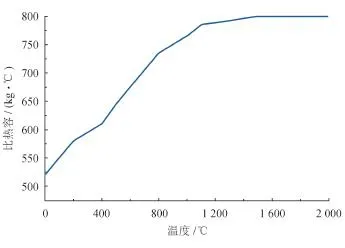

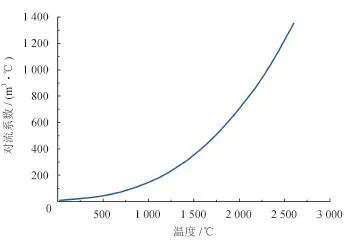

假设母材与焊缝金属成分相同,为同一组热物理性能参数,密度设定为7 800 kg/m3,导热率、比热容和对流系数等与温度相关(图1~3)。

2.5.2 材料的力学性能参数

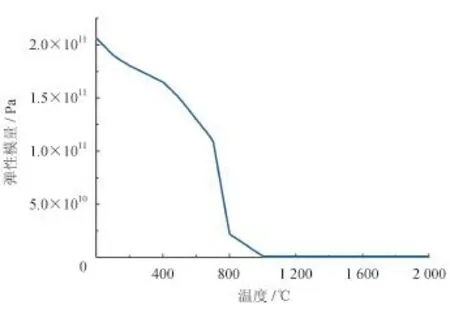

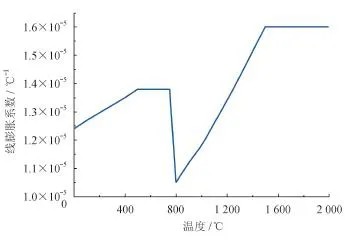

在计算中输入的力学性能参数如下:泊松比为0.3,弹性模量、线膨胀系数是随温度变化而变化,具体如图4、5所示。塑性选项选用双线性随动强化(Bilinear Isotropic Hardening Plasticity,BISO)。

图1 传热导率—温度曲线图

图2 比热容—温度曲线图

图3 对流系数—温度曲线图

图4 弹性模量—温度曲线图

图5 线膨胀系数—温度曲线图

3 结果与分析

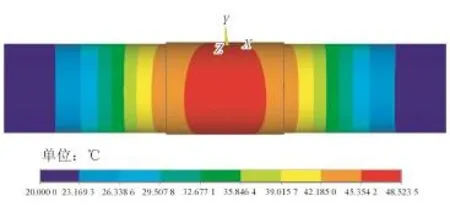

3.1 温度场模拟结果

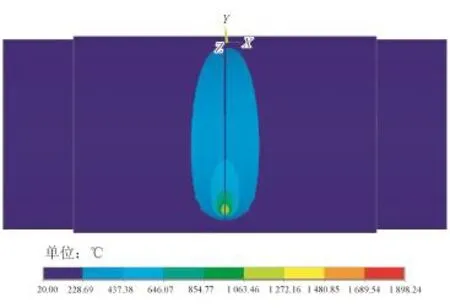

图6、7分别为焊接过程及焊后冷却1 800 s后的温度分布图。从图6、7中可以看出,使用实体—壳单元耦合可实现从实体单元到壳单元的温度传递,较准确地反应了焊后温度的冷却情况。

图6 焊接过程温度分布图

图7 焊后冷却1 800 s后的温度分布图

3.2 应力场模拟结果

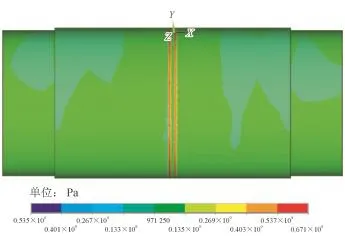

3.2.1 整体轴向应力分布

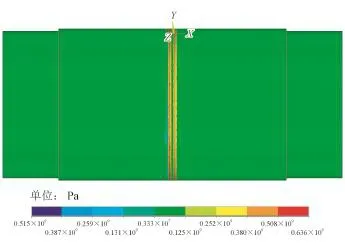

图8~12分别为C1、C1.5、C2、C2.5和C3焊接冷却后的轴向应力分布图。从图8~12中可以看出,对于不同管长的焊接模拟,最大轴向应力均出现在焊趾处;随着管长增加,最大轴向应力减少。

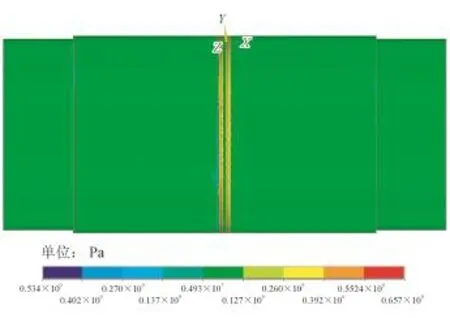

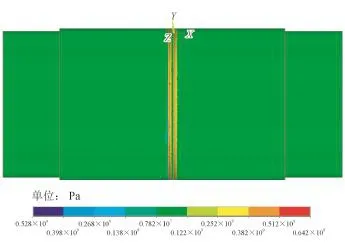

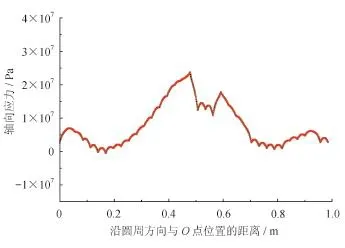

3.2.2 230 mm处周向路径轴向应力

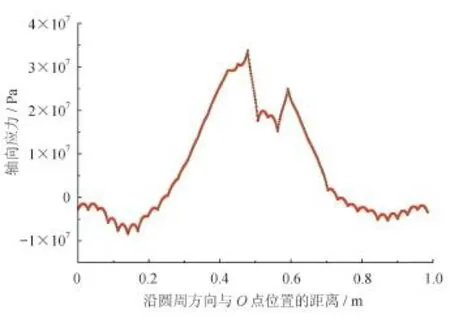

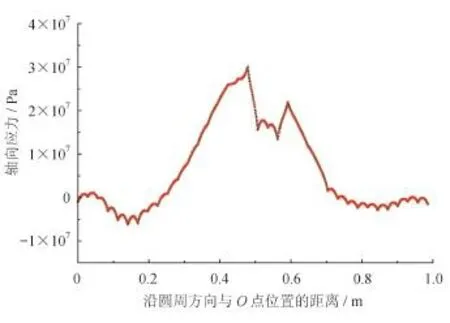

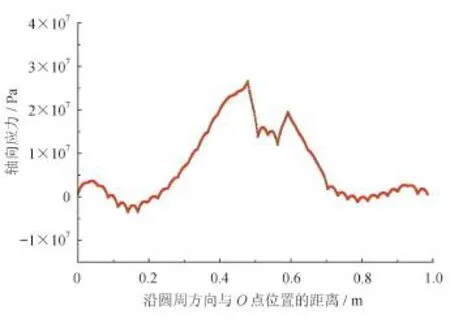

为了便于后续试验验证,提取距离焊缝230 mm处沿管外壁节点的轴向应力,用于与试验结果的对比。结果如图13~17所示。

从图13~17中可看出,随着管长增加,在距离焊缝230 mm处的轴向应力减小,并可发现轴向应力不仅有拉应力,还有压应力。

3.2.3 焊趾处的塑性应变

提取焊趾处的塑性应变平均值,结果如表2所示。

图8 C1轴向应力分布图

图9 C1.5管轴向应力分布图

图10 C2管轴向应力分布图

图11 C2.5管轴向应力分布图

图12 C3管轴向应力分布图

图13 C1在距离焊缝230 mm处的轴向应力分布图

图14 C1.5在距离焊缝230 mm处的轴向应力分布图

图15 C2在距离焊缝230 mm处的轴向应力分布图

图16 C2.5在距离焊缝230 mm处的轴向应力分布图

图17 C3在距离焊缝230 mm处的轴向应力分布图

表2 焊趾处的塑性应变平均值表

3.3 结果分析

综合以上计算结果,结论如下:对于C1、C1.5、C2、C2.5和C3管对接接头,在两端全约束的情况下,随着管长增加,焊缝处的轴向应力减小,距离焊缝230 mm处周向路径的轴向应力亦变小,焊趾处的塑性应变亦减小。

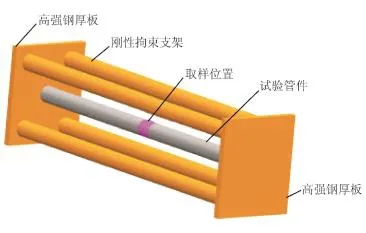

4 试验验证

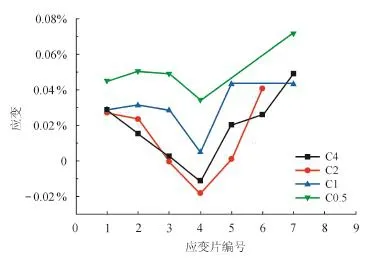

基于自建的拘束焊接试验装置,实现不同拘束状态下管道的焊接,并按顺时针顺序沿环向在1:30、3:00、4:30、6:00、7:30、9:00、10:30及12:00方向贴应变片,采样频率设置为20 Hz,测得了焊接冷却过程中应变(应力)的变化情况及最终残余应变(应力)情况。试验装置如图18所示。将不同拘束情况下管子各点的残余应变进行对比分析,各点残余应变值见图19。

图18 自拘束管道焊接结构图

图19 不同拘束度情况下管道各点残余应变值统计图

通过图19可以发现以下规律:

1)同一拘束度的管子不同点处焊接残余应变值不同,整体上由1~7点残余应力值呈现出先下降后上升的趋势。焊接结构存在残余拉应力最大的点,即最薄弱的点。

2)随着拘束度的上升,焊接管道残余应力增大,拘束情况对焊接残余应力的影响明显。

3)拘束度最大的0.5 m×0.5 m管子,其焊接残余拉应力最大可达140 MPa,高残余拉应力会严重影响焊接结构的性能。

5 结论与建议

1)所建立的焊缝区拘束度的耦合模型经验证可靠有效。

2)对于两端约束的钢管焊接对接接头,随着管长增加,焊缝处轴向应力减小,在距离焊缝230 mm处的轴向应力亦减小;焊趾处的塑性应变亦减小,整体焊接结构拘束度降低。

3)不同拘束度下焊接的管道残余应力随拘束度上升而增大,拘束情况对焊接残余应力的影响明显。

4)拘束度最大的0.5 m×0.5 m管子,其焊接残余拉应力最大可达140 MPa,高残余拉应力会严重削弱管道的整体性能。

进而提出建议:加强油气管道建设期间的焊接施工质量管理,避免产生管道焊接时的强拘束状态。

[1] 李鹤林, 赵新伟, 吉玲康. 油气管道失效分析与完整性管理[J].油气储运, 2005, 24(增刊1): 1-7. Li Helin, Zhao Xinwei, Ji Lingkang. Failure analysis and integrity management of oil and gas pipeline[J]. Oil & Gas Storage and Transportation, 2005, 24(S1): 1-7.

[2] 董绍华, 韩忠晨, 费凡, 曹兴, 安宇. 输油气站场完整性管理与关键技术应用研究[J]. 天然气工业, 2013, 33(12): 117-123. Dong Shaohua, Han Zhongchen, Fei Fan, Cao Xing, An Yu. Integrity management of oil & gas transmission stations and the related core technologies[J]. Natural Gas Industry, 2013, 33(12): 117-123.

[3] 张宇辉. 长输管线连头及“金口”焊接引起的思考[J]. 中国科技博览, 2012(2): 203. Zhang Yuhui. Thinking of golden weld and pipe head welding of long distance pipe[J]. China Science and Technology Review, 2012(2): 203.

[4] 董廷江, 刘照元. 浅谈长输管道的焊接质量控制[J]. 科技资讯, 2008(11): 43-45. Dong Tingjiang, Liu Zhaoyuan. Welding quality control of long distance pipe[J]. Science &Technology Information, 2008(11): 43-45.

[5] 霍春勇,李鹤,张伟卫,杨坤,池强,马秋荣. X80钢级1 422 mm大口径管道断裂控制技术[J]. 天然气工业, 2016, 36(6): 78-83. Huo Chunyong, Li He, Zhang Weiwei, Yang Kun, Chi Qiang, Ma Qiurong. Fracture control technology for the X80 large OD 1422 mm line pipes[J]. Natural Gas Industry, 2016, 36(6): 78-83.

[6] 陈叔平, 毛红威, 姚淑婷, 刘福录, 任永平. 高真空多层绝热低温管道内管路波纹管应力非线性有限元分析[J]. 天然气工业, 2016, 36(4): 84-89. Chen Shuping, Mao Hongwei, Yao Shuting, Liu Fulu, Ren Yongping. Nonlinear finite element analysis on the stress of bellows in HV-MLI cryogenic pipes[J]. Natural Gas Industry, 2016, 36(4): 84-89.

[7] 程明,唐强,魏德军,张平. 高压直流接地极干扰区埋地钢质油气管道的综合防护[J]. 天然气工业, 2015, 35(9): 105-111. Cheng Ming, Tang Qiang, Wei Dejun, Zhang Ping. Comprehensive protection of buried steel pipelines at HVDC earthed electrode interference area[J]. Natural Gas Industry, 2015, 35(9): 105-111.

[8] 高爱华,王寿喜,赵昆鹏,王佳伟,文林. 天然气管道工程计算集成应用平台开发[J]. 天然气工业, 2015, 35(7): 85-90. Gao Aihua, Wang Shouxi, Zhao Kunpeng, Wang Jiawei, Wen Lin. Development of an integrated application platform for natural gas pipeline engineering calculation[J]. Natural Gas Industry, 2015, 35(7): 85-90.

[9] 秦朝葵,李军,严铭卿,玉建军. 腐蚀作用下城市埋地燃气管道的失效概率分析[J]. 天然气工业, 2015, 35(5): 85-89. Qin Chaokui, Li Jun, Yan Mingqing, Yu Jianjun. Analysis of failure probability of urban underground gas pipelines under corrosion effect[J]. Natural Gas Industry, 2015, 35(5): 85-89.

[10] 刘元洪,李长勇,李良均. 三层PE防腐管道补口质量缺陷及其解决办法[J]. 天然气工业, 2015, 35(5): 99-101. Liu Yuanhong, Li Changyong, Li Liangjun. Solution to the defects in 3LPE field coating for welded joints of pipelines[J]. Natural Gas Industry, 2015, 35(5): 99-101.

[11] 王鹏. 小口径长输管道金口连头质量控制[J]. 中国石油和化工标准与质量, 2013(11): 85. Wang Peng. Quality control of golden weld of small diameter long distance pipeline[J]. China Petroleum and Chemical Standard and Quality, 2013(11): 85.

[12] 李益平, 黎宁, 徐杨, 陈强, 祖士栋. 长输管道施工常见焊接缺陷的分析和控制[J]. 新疆石油科技, 2008, 18(4): 44-49. Li Yiping, Li Ning, Xu Yang, Chen Qiang, Zu Shidong. Analysis and control of common welding defects in long distance pipeline welding construction[J]. Xinjiang Petroleum Science & Technology, 2008, 18(4): 44-49.

[13] 梁晓燕, 罗金华, 杜汉斌, 胡席远, 吴祥兴, 胡伦骥. 基于ANSYS平台焊接模拟中不同焊接热源的比较[J]. 电焊机, 2003, 33(3): 29-32. Liang Xiaoyan, Luo Jinhua, Du Hanbin, Hu Xiyuan, Wu Xiangxing, Hu Lunji. Comparison of heat sources in simulation of welding processes based on ANSYS[J]. Electric Welding Machine, 2003, 33(3): 29-32.

[14] 朱援祥, 王勤, 赵学荣, 孙秦明. 基于ANSYS平台的焊接残余应力模拟[J]. 武汉理工大学学报, 2004, 26(2): 69-72. Zhu Yuanxiang, Wang Qin, Zhao Xuerong, Sun Qinming. Simulation of welding residual stress based on ANSYS[J]. Journal of Wuhan University of Technology, 2004, 26(2): 69-72.

[15] 高耀东, 何雪. 基于ANSYS 单元生死技术的焊接模拟[J]. 热处理技术与装备, 2010, 31(1): 51-54. Gao Yaodong, He Xue. Simulation of welding based on ANSYS unit birth and death technique[J]. Heat Treatment Technology and Equipment, 2010, 31(1): 51-54.

[16] 陈家权, 肖顺湖, 杨新彦, 吴刚. 焊接过程数值模拟热源模型的研究进展[J]. 装备制造技术, 2005(3): 10-14. Chen Jiaquan, Xiao Shunhu, Yang Xinyan, Wu Gang. The development of heat source models for numerical simulation of welding processes[J]. Equipment Manufacturing Technology, 2005(3): 10-14.

[17] 霍立兴. 焊接结构的断裂行为及评定[M]. 北京: 机械工业出版社, 2000: 18-20. Huo Lixing. Fracture behavior and assessment of weld structure[M]. Beijing: China Machine Press, 2000: 18-20.

[18] 刘川, 张建勋. 外拘束力对堆焊焊接残余应力的影响[J]. 中国机械工程, 2009, 20(10): 1234-1239. Liu Chuan, Zhang Jianxun. Effects of external restraining forces on bead-on-plate welding residual stress[J]. China Mechanical Engineering, 2009, 20(10): 1234-1239.

[19] Teng TL, Lin CC. Effect of welding conditions on residual stresses due to butt welds[J]. International Journal of Pressure Vessels and Piping, 1998, 75(12): 857-864.

[20] Dong P. Residual stresses and distortions in welded structures: a perspective for engineering applications[J]. Science and Technology of Welding and Joining, 2005, 10(4): 389-398.

[21] 曾仲, 赵建平. 大型储罐用12MnNiVR钢窗口拘束焊接对残余应力影响的数值模拟[J]. 电焊机, 2015, 45(12): 72-77. Zeng Zhong, Zhao Jianping. Numerical simulation about the influence of rectangular window restriction welding of 12MnNiVR steel on residual stress for large storage tank[J]. Electric Welding Machine, 2015, 45(12): 72-77.

[22] 侯文考, 张文铖, 陈邦固. 弹塑性条件下拘束度与拘束应力[J].焊接学报, 1992, 13(2): 103-108. Hou Wenkao, Zhang Wenyue, Chen Banggu. Relationship between restraint intensity and restraint stress in elasto—plastic range[J]. Transactions of the China Welding Institution, 1992, 13(2): 103-108.

(修改回稿日期 2016-09-05 编 辑 何 明)

Calculation of pipeline welding residual stress by using the restraint coupling model

Wang Liangjun1, Li Qiang1, Wang Dongpo2, Dong Shaohua3

(1. Guangdong Dapeng LNG Company Ltd., Shenzhen, Guangdong 518048, China; 2. School of Materials Science and Engineering, Tianjin University, Tianjin 300350, China; 3. College of Mechanical and Transportation Engineering, China University of Petroleum

Welding residual stress is the main cause for welding seam failure, so accurate stress description is significant to safe pipeline transportation. The distribution of welding stress is affected by multiple factors, including applied restrain. Based on the solid-shell element coupling modeling method, a simulation model for the coupling between the restraint degree and the temperature and stress fields in the process of welding was established by using the software ANSYS to investigate the effect of restraint on the welding stress of oil and gas pipelines. Then, a self-restraint welding test device was developed, so that pipelines can be welded in various restraint states. Finally, the stress and strain data in the process of welding were acquired by using the strain gauge and compared with the simulated results to verify the effectiveness of the ANSYS simulation model. It is shown that the axial stress at the welding seam and at 230 mm away from the welding seam decrease with the increase of pipe length if the steel pipe is butt welded with two ends restrained; that as the plastic strain at the welding toe decreases, the restraint degree of the whole welding structure drops; that the welding residual stress increases with the restraint degree, and it is significantly affected by the restraint; and that for the pipe (0.5 m×0.5 m) with the highest restraint degree, its maximum welding residual tensile stress can reach 140 MPa. Under the effect of high residual tensile stress, the overall performance of the pipeline can be deteriorated seriously. It is recommended to strengthen the welding operation management during the pipeline construction to avoid the strong restraint in the process of pipeline welding.

Oil and gas pipeline; ANSYS; Restraint degree; Coupling model; Birth–death element; Welding strain; Residual stress; Welding seam cracking

10.3787/j.issn.1000-0976.2016.11.012

王良军等.利用拘束度耦合模型计算管道焊接残余应力.天然气工业,2016, 36(11): 89-95.

NATUR. GAS IND. VOLUME 36, ISSUE 11, pp.89-95, 11/25/2016. (ISSN 1000-0976; In Chinese)

中国海洋石油总公司青年科技创新项目“在役陆上长输天然气管道含缺陷焊缝适用性评价关键技术”(JZTW2015KJ)。

王良军,1971年生,高级工程师,博士;主要从事与LNG 接收站、天然气长输管道及管道完整性管理相关的研究工作。地址:(518034)广东省深圳市福田区深南大道4001号时代金融中心10楼。电话:(0755)33326721。ORCID: 0000-0002-4711-5126。E-mail: wang.liangjun@gdlng.com

李强,1986年生,硕士;主要从事管道运行和管道完整性管理工作。地址:(518034)广东省深圳市福田区深南大道4001号时代金融中心10楼。电话:13928400721。ORCID: 0000-0001-7307-7197。E-mail: li.qiang2@gdlng.com