旋流冲击孔偏置方向对小尺寸涡轮叶片前缘冷却效果影响的数值研究

王 纯,张 勃,吉洪湖,赵旭阳

(1.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;2.成都飞机设计研究所,成都 610041)

旋流冲击孔偏置方向对小尺寸涡轮叶片前缘冷却效果影响的数值研究

王 纯1,2,张 勃1,吉洪湖1,赵旭阳1

(1.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;2.成都飞机设计研究所,成都 610041)

根据小尺寸涡轮叶片的前缘特征,设计了U型通道冷却结构,在通道前缘设计了3种不同偏置方向的旋流冲击孔,改变了旋流方向,数值模拟研究了其对叶片前缘冷却效果的影响。结果表明:采用旋流冲击冷却结构时,冷却气附壁性增强,叶片前缘冷却效果相比常规冲击冷却明显提高;采用冲击孔向偏吸力面设置,利用了吸力面的低压特点,冲击流速提高,使压力面与吸力面冷却效果均有增强;获得了燃气与冷却气沿程压力与温度变化,为冷却气流路优化设计与流量分配提供了基础。

小尺寸涡轮叶片;叶片前缘;旋流冲击;偏置方向;流量分配

改善燃气轮机性能的关键技术之一是提高涡轮进口温度。涡轮进口温度的不断提高会恶化,尤其是叶片前缘部分,边界层较薄,传热速率高[1-4],需要开展对应的冷却技术。

关于叶片前缘冷却技术的研究,国内外均有大量开展,主要集中在气膜冷却和复合冷却方式上,朱惠人[5-6]研究了叶片前缘气膜的冷却效果,王鸣[7],吴宏[8],赵梦梦[9]研究了冲击孔与气膜孔以及扰流柱的布置形式变化对叶片前缘换热的影响。可以发现:针对叶片前缘冷却结构开展的研究较多,但是结构大都较复杂。

考虑到复合冷却结构的复杂性,国内外学者对现有冷却结构中传热强度最高的冲击冷却形式进行优化,发现其在漩流条件下换热特性明显增强,且受尺寸限制较小,易于布置[10]。Hedlund等[11-12]实验研究了圆管内旋流冲击的涡流结构和强化传热机理,得到努赛尔数与雷诺数的经验关系式。

可以发现:旋流冷却在航空发动机涡轮叶片中的应用研究开展较多,而针对其在小型燃气轮机中小尺寸涡轮叶片的应用研究较少。但是,由于后者尺寸较小(一般称为小尺寸涡轮叶片),现有先进冷却结构应用较为困难,因此有必要对结构紧凑的旋流冷却应用进行深入研究。

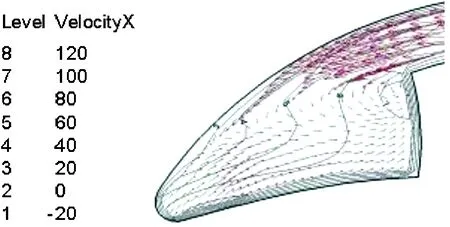

赵旭阳[13]在小尺寸涡轮叶片前缘引入冲击,进一步将冲击孔进行偏置,使冷却气在通过冲击孔形成冲击的同时,形成偏向一侧的贴壁旋转流动,强化了冷却效果,如图1所示。

本文针对小尺寸涡轮叶片尺寸较小的特点,设计了U型通道冷却结构。在接近叶片前缘侧开设冲击孔,进一步通过改变冲击孔的偏置方向,形成了3种不同的旋流效应,研究了冲击孔的偏置对叶片前缘冷却效果的影响。

图1 旋流冲击冷却结构

1 物理模型和计算方法

1.1 物理模型

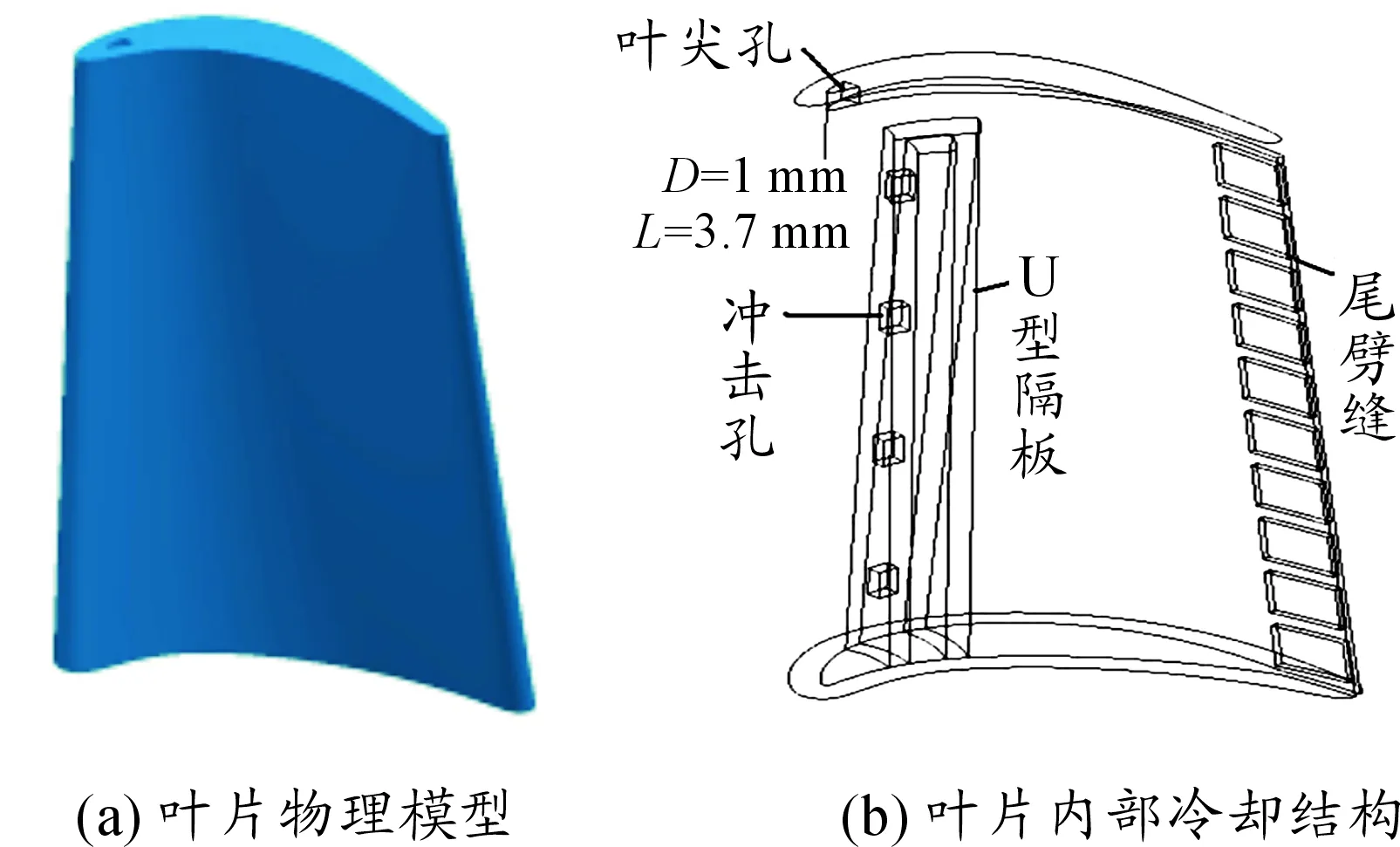

本文研究对象为小型燃气涡轮转子系统,其物理模型如图2所示,Z轴为转轴,涡轮叶片安装于转盘的外缘,其原型如图3(a)所示,冷却结构如图3(b)所示。

图2 小型涡轮转子物理模型

图3 转子叶片冷却结构

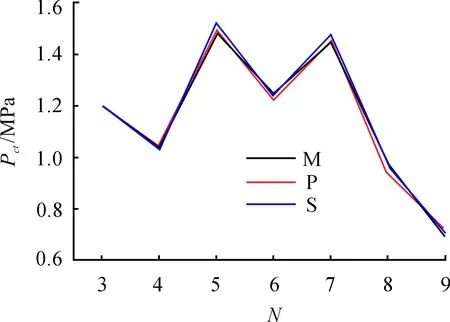

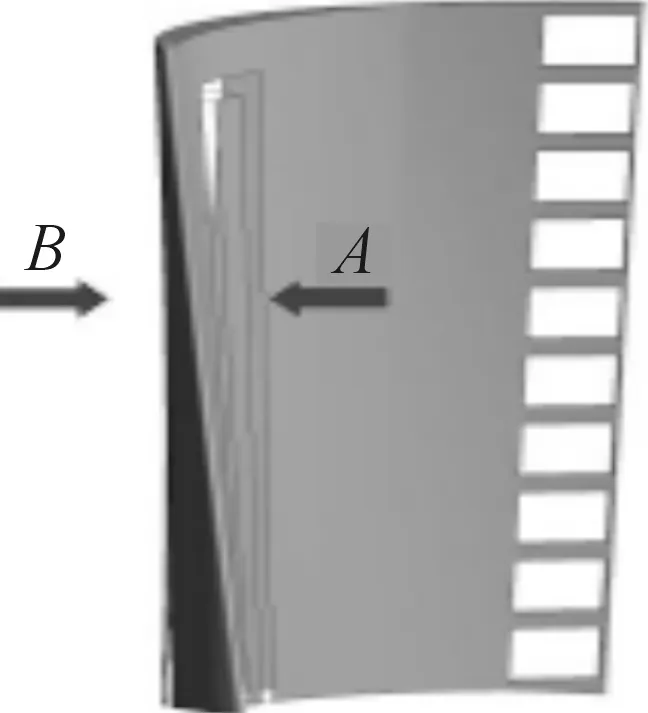

为了研究冲击孔偏置方向对涡轮叶片前缘冷却效果的影响,在U型隔板上设置冲击孔时,以常规冲击冷却结构M(Mid)为基础,将冲击孔分别向叶片压力面和吸力面偏置,形成压力面旋流冲击结构P(Pressure Side),和吸力面旋流冲击结构S(Suction Side),如图4所示,三种结构中的冲击孔流通面积均保持一致。

图4 冲击孔结构设计

1.2 计算模型与边界条件

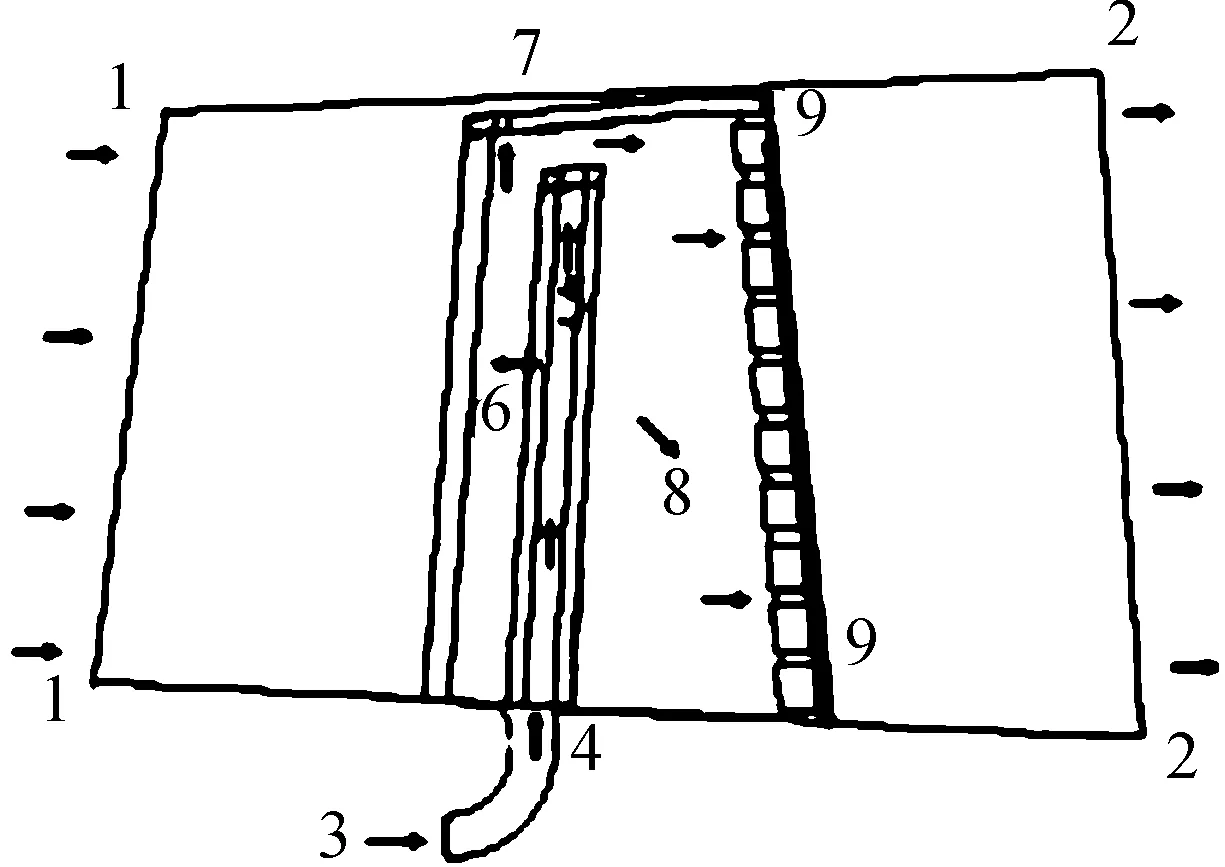

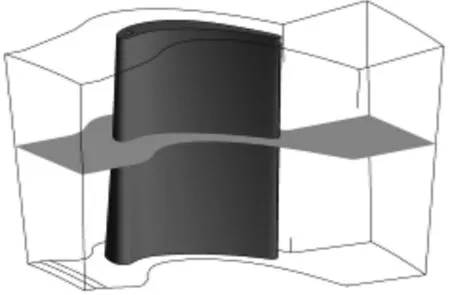

研究中对上述物理模型从两方面进行了简化,结合涡轮转子系统的周期性特点,建立仅包含1枚涡轮叶片的计算模型,如图5所示。它由叶栅通道燃气流域、涡轮叶片固体与和叶根榫头通道与涡轮叶片内部的冷气流域三部分组成。

图5 计算模型及边界

模型边界如图5所示,燃气进口设置为压力入口,设置总压1.3 MPa,总温随着涡轮叶片半径r非均匀分布。

由于燃气进口速度矢量分布对旋流影响较大,计算中模拟其实际分布,设置矢量方向为n=(0.2815,-0.9595,0.011)。

燃气出口为压力出口,压力为0.4 MPa。

冷却气进口在叶根榫头处,进气压力Pt2=12 atm,总温Tt2=700 K。

计算中采用气固热耦合计算,叶片与燃气域和冷气流域接触的壁面均为气固耦合面,采用无滑移壁面条件。涡轮叶片转速Ω=4×105r/min,绕Z轴旋转,计算域左右两侧设置为周期面。

为便于分析,本文将燃气进口1、燃气出口2、冷却气进口3、U型腔入口4、U型腔顶部5、叶片前缘内部6、叶尖孔7、叶片尾缘内部8、和尾劈缝9等典型位置依次编号,如图6所示。

图6 计算域二维视图

1.4 网格划分

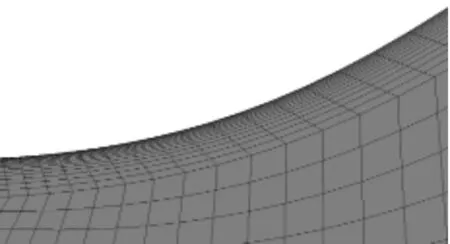

计算采用结构化与非结构化网格相结合的混合网格进行,如图7所示,在叶片壁面附近设置了如图8所示的16层增加比率为1.2的边界层网格;涡轮叶片固体域以及在叶片内部的冷气流域采用结构化六面体网格进行划分,总网格数约206万。

图8 边界层网格

本文应用CFX13.0软件,采用全隐式求解器进行迭代计算,紊流模型采用sstk-ω模型,方程的离散采用High Resolution差分格式,计算收敛的标准为残差小于1×10-5。

2 计算结果与讨论

为便于进行分析,文中定义叶片内表面对流换热系数:

hwn=q/(Tw-Tt2)

(1)

其中:q为叶片内表面热流密度;Tw,Tt2分别为叶片内壁面与气流温度。

下面分别对叶片内部与外部的流动与换热特征进行分析。

2.1 外部燃气流动特性

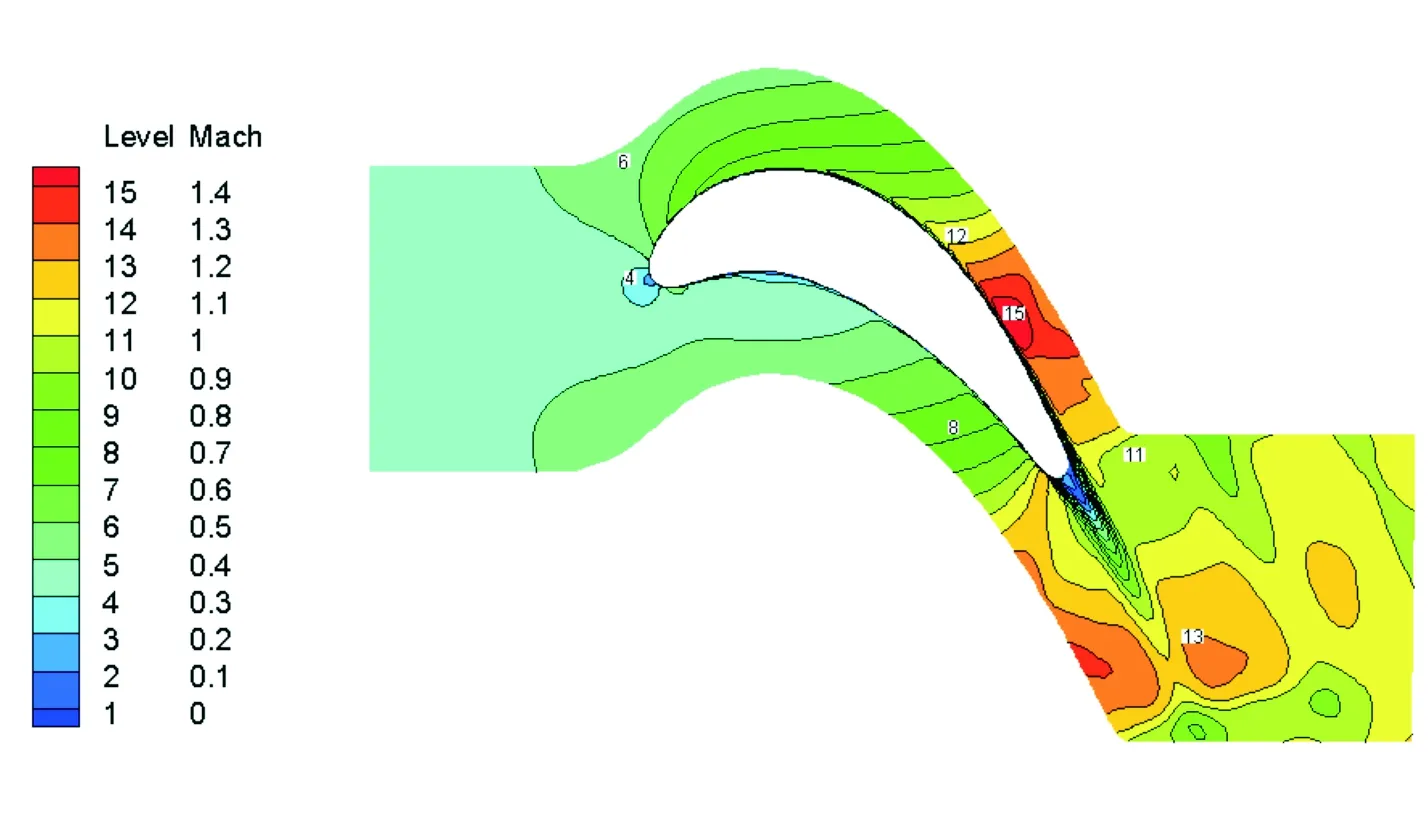

图9给出了计算模型叶栅中截面位置,图10给出了中截面上马赫数分布。可以发现:燃气进口马赫数为0.5,出口接近1,燃气在流道中经历了亚音到超音的跨声速过程,在叶栅通道喉部位置处马赫数达到最高值1.4,而后逐渐降低。

图9 中截面示意图

图10 叶栅通道马赫数分布图

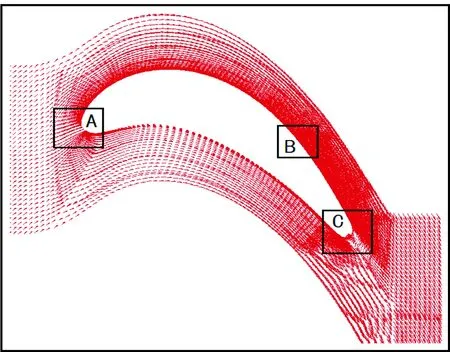

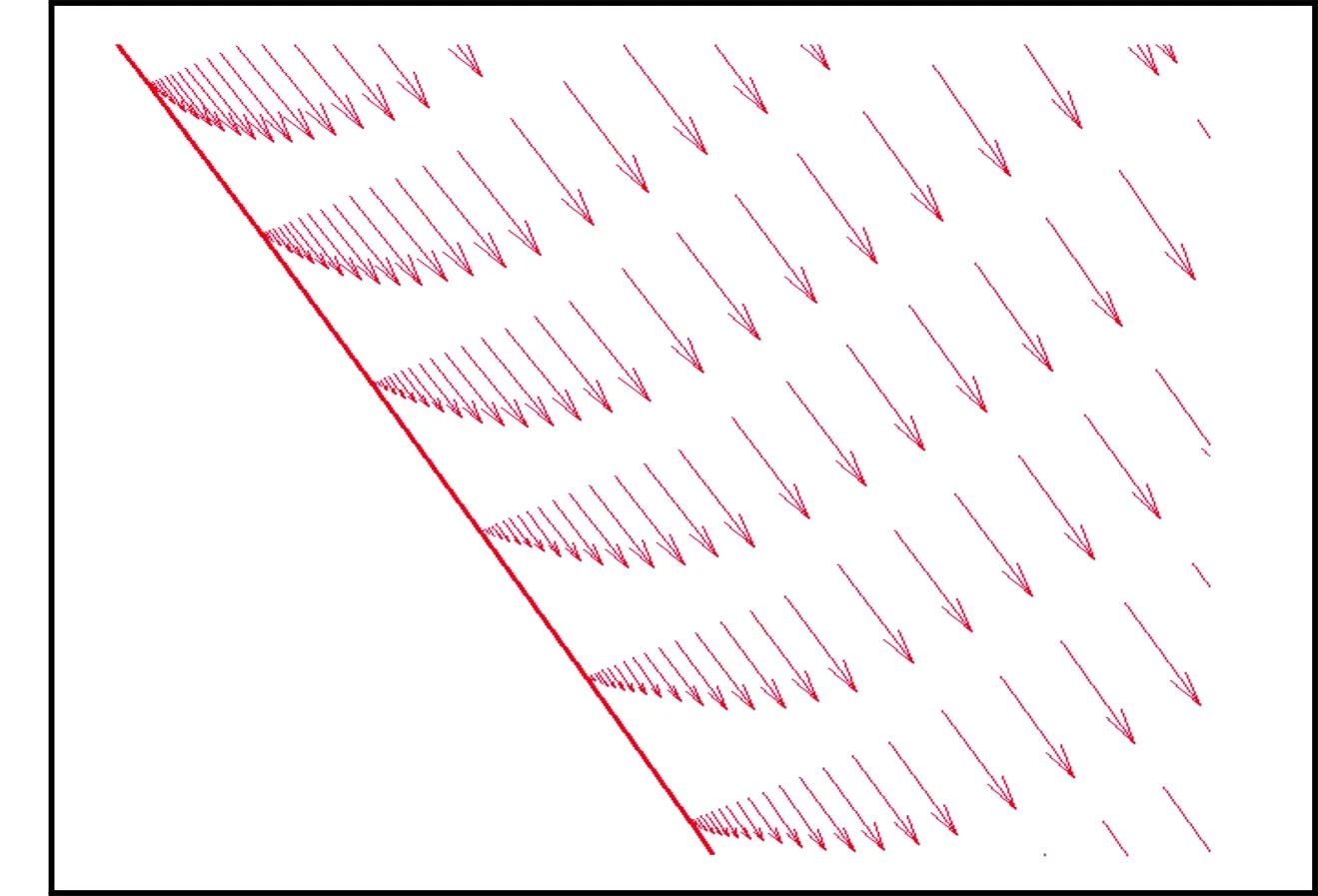

燃气在流道中流动状态的变化将会对其与叶片的换热产生明显影响。图11中选择叶片上3个典型位置,前缘的滞止区A和燃气在叶片两侧良好的贴壁顺流状态点B,以及尾缘的回流区C,图12~14分别给出了对应点位置的气流矢量分布。可以观察到:A点附近流体速度较小,B点附近流体贴壁流动,呈现明显流动附面层速度特点,C点处则可以观察到流体的回旋与旋涡,与对应位置的特征吻合。

图15给出了燃气压力沿叶片中截面的变化曲线,叶片前缘滞止区压力最高,之后沿叶片两侧逐渐降低,燃气在压力面始终处于加速状态,因此压力始终下降,而在吸力面上燃气经过先加速后减速的过程,因此压力先下降后上升。

图11 叶栅燃气流动矢量图

图12 A处叶片前缘燃气滞止示意图

图13 B处叶片贴壁流动矢量图

图14 C处尾缘回流区示意图

图15 燃气沿叶片中截面的压力变化

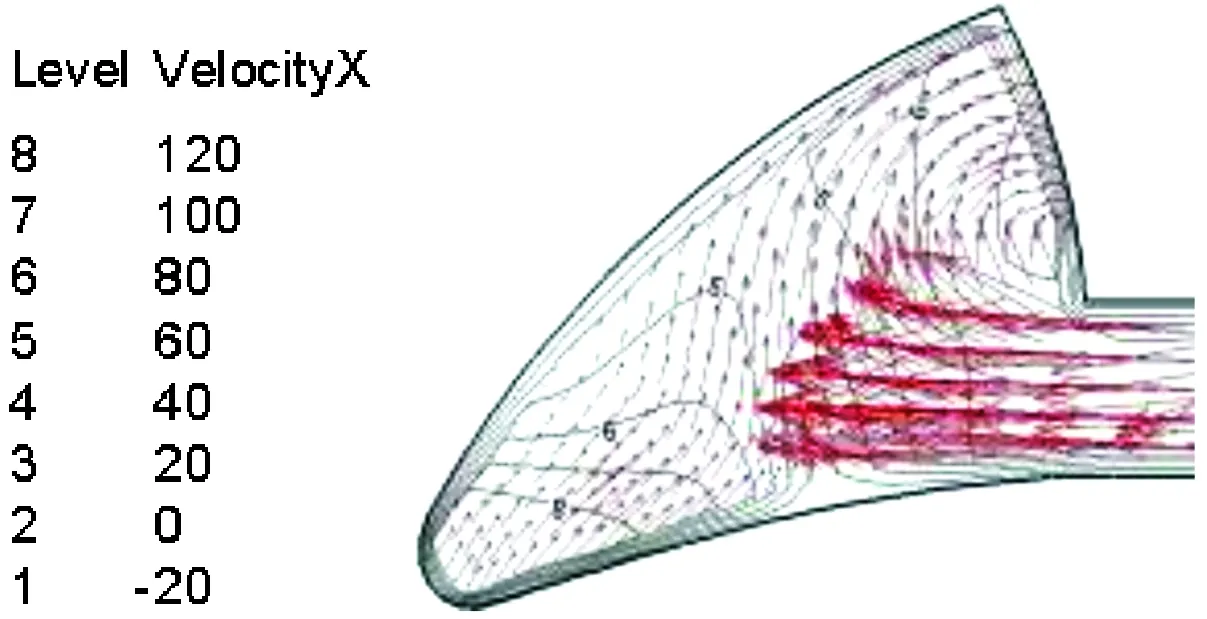

冷却气进口位置的变化将使得其通过冲击孔后的流动状态发生相应的变化。图16~18分别给出不同模型M、P、S中冷却气通过冲击孔后的流动情况,可以看出,在常规冲击结构M中(图16),冷气通过冲击孔直接冲击至叶片前缘,对两侧壁面没有产生明显的影响。在结构P中(图17),冷却气首先在前缘压力面内侧形成贴壁流动,对前缘产生冲击,在叶片前缘及靠近U形隔板位置处速度较大。在结构S中(图18),冷却气则首先沿吸力面内侧贴壁流动,在靠近叶片压力面侧及U形隔板附近速度较大。

冷却气在叶片内流动过程中,总压和总温沿程变化规律分别如图19~20所示,图中纵坐标分别为总压与总温,横坐标则对应图6所示的冷却却气流路中的位置3到位置9。可以看出,在进口处,气流总压下降,总温缓慢升高,进入叶片内的U型腔时,总压逐渐升高,而流速降低导致总温剧烈上升,气流通过冲击孔并向叶尖流动时,总压降低,气体流速增加,总温降低。随着气体经过U型腔在叶片后腔流动时,由于要克服离心力作用,并且要逐渐分散流入尾劈缝,气流总压下降。另外,由于冷却气与叶片内壁的换热使总温有所上升,故在叶片尾缘,受到狭小流道的影响,总压进一步降低。

由叶片冷却气沿程温度、压力变化,综合图15中所示的燃气沿叶片周向的压力变化情况,可以根据叶片内外压差分布,实现对冷却流量的控制与沿程流量分配的优化,从而针对重点部位进行有效冷却。

图16 常规冲击的流动情况

图17 压力侧旋流冲击的流动情况

图18 吸力侧旋流冲击的流动情况

图19 冷却气总压沿程变化

图20 冷却气总温沿程变化

2.3 涡轮叶片前缘的换热特性

叶片内部冷却气经过冲击孔后对叶片前缘造成的冲击效果如图16~18所示,冷却气经过冲击孔后均沿叶片前缘向上流动,在P、S两种叶片旋流冲击冷却结构中,冷却气经过冲击孔沿前缘内侧壁面旋转上升,增强了对流换热效果。M、P、S这3种气冷涡轮叶片表面温度如图21所示,可以看出,3种模型中,叶片前缘中上部均存在一定的高温区,叶片压力面高温区由左至右逐渐缩小,叶尖附近的高温区逐渐改善,在模型前缘吸力面温度分布中可以观察到M模型的高温区A,B连成一片,范围较大,在P模型中高温区发生收缩,高温区A,B不再连续,范围缩小,S型模型采用吸力面旋流冲击时,叶片前缘高温区A,B进一步减小,温度也略有降低。

图21 叶片表面温度分布情况

图23与24中分别给出了3种模型叶片前缘内壁面A向、B向观测的壁面对流换热系数分布(A,B向位置如图22所示)。模型M中,前缘吸力面和压力面的对流换热系数在冲击孔对应的位置明显升高;模型P中,冷却气通过冲击孔不仅在提高了冲击壁侧换热系数,更提高了U型腔上端壁面换热系数;模型S中,冷却气对冲击壁形成冲击后,提高了叶片前缘压力面壁面换热系数,影响范围比模型P更大,改善了压力面温度分布,又由于模型S的冲击孔设置在叶片吸力面侧,冷却气通过冲击孔时流速增加,强化了前缘吸力面侧换热,因此叶片前缘整体的冷却效果较好。

图22 叶片前缘内壁面观察方向示意图

图23 叶片前缘内壁换热系数A向视图

图24 叶片前缘内壁换热系数B向视图

可以看出:采用冲击孔偏置技术,形成旋流,有效强化了射流冲击冷却效果,同时,将冲击孔向吸力面适当偏置,与叶片吸力面压力分布特点有效结合,有效强化了叶片前缘换热。

2.4 涡轮叶片周向温度沿叶高方向的变化

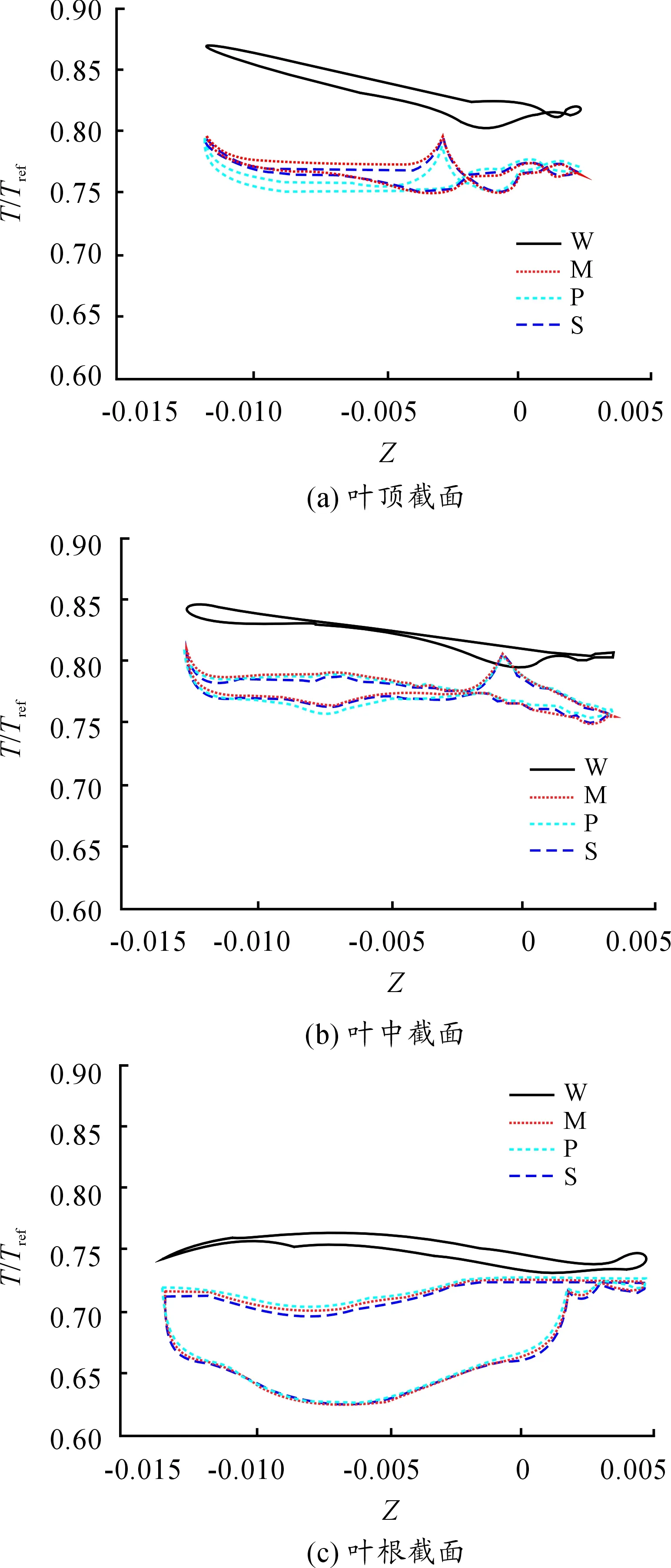

为了研究不同冲击冷却结构对叶片壁面温度的影响,文中选取叶片上叶片顶部、叶片中截面以及叶根截面,对其在不同冷却结构下,周向壁面温度进行比较。图25(a)~(c)分别给出了叶片不同截面上周向无量纲温度在不同冷却结构下的分布情况。图中曲线W表示没有冲击冷却时的温度分布。

图25 叶片不同截面上壁面周向温度分布

可以看出:没有冲击冷却时,叶片温度在不同截面上均最高(曲线W),采用旋流冲击冷却结构后,在不同截面上,壁面吸力面和压力面温度均明显降低。

3 结论

本文将U型槽冷却结构引入小型燃气轮机涡轮叶片中,在其接近前缘处开设冲击孔,产生冲击冷却,进一步通过冲击孔偏置方向的变化,研究了常规冲击冷却和旋流冲击冷却结构对涡轮叶片的流动和前缘换热特性的影响,得到如下结论:

1) 采用旋流冲击冷却结构后,冷却气保持较好的贴壁流动,增强了壁面与气体间的对流换热,在叶片前缘取得较高的冷却效果,改善了壁面温度分布。

2) 将冲击孔向吸力面偏置时,有效利用了吸力面压力较低的特点,气流速度提高,同时强化压力面与吸力面的换热,使得叶片前缘整体冷却效果进一步提高。

3) 模拟得到了叶片燃气和冷却气沿程气动参数变化规律,为流量分配优化设计,强化重点部位冷却提供了基础。

[1] 曹玉璋,陶智,徐国强,等.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.

[2] 韩介勤.燃气轮机传热与冷却技术[M].西安:西安交通大学出版社,2005.

[3] 葛绍岩.气膜冷却[M].北京:科学出版社,1989.

[4] 李孝堂.燃气轮机技术[M].北京:航空工业出版社,2006.

[5] 杨帆,朱惠人.叶片前缘气膜冷却数值模拟[J].机械设计与制造,2007(4):23-25.

[6] 朱惠人,许都纯,郭涛,等.孔排布局对叶片前缘气膜冷却的影响[J].航空学报,2000,21(5):385-388.

[7] 王鸣,卢元丽.冲击孔对层板冷却叶片前缘传热影响的数值研究[J].航空动力学报,2013,28(10):2240-2247.

[8] 吴宏,刘裕盛,徐国强.带前缘冲击复杂叶片内冷通道换热特性实验[J].航空动力学报,2011,26(2):2641-2646.

[9] 赵梦梦,张弛,林宇震,等.弯曲多孔壁不同倾斜角气膜孔整体气膜冷却效率研究[J].航空动力学报,2007,22(2):210-215.

[10]阎畅,刘海涌,朱惠人,等.带横流及旋流射流冲击换热的数值与实验研究[J].计算机仿真,2008,25(3):44-47.

[11]HEDLUND C R,LIGRANI P M,MOON H K,et,al.Heat transfer and low phenomena in a swirl chamber simulating turbine blade internal cooling[C]//ASME International Gas Turbine & Aeroengine Congress & Exhibition,Stockholm,Sweden,ASME Paper No.98-GT-466,1998.

[12]LIGRANI P M,HEDLUND C R,THAMBU R,et,al.Flow phenomena in swirl chambers[J].Experiments in Fluids,1998,24(3):254-264.

[13]赵旭阳.小尺寸涡轮叶片内部微小冷却通道传热特性研究[D].南京:南京航空航天大学,2012.

(责任编辑 杨文青)

Numerical Investigation of Cooling Characteristics of Swirling Cooling to Leading Edge in Small Turbine Rotator Blades

WHANG Chun1,2, ZHANG Bo1, JI Hong-hu1, ZHAO Xu-yang1

(1.Jiangsu Province Key Laboratory of Aerospace Power System/College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2.Chengdu Aircraft Design and Research Institute, Chengdu 610000, China)

The cooling characteristics of turbine blade leading edge with swirling impinging structure were numerically investigated. The impact of impinging hole structure bias direction of blade leading edge was analyzed. The results show:when blade leading edge is designed for vortex impact, the cooling effect is improved than conventional cooling structure; whenthe slant hole vortex impact structure was in the suction side, the cooling effect was stronger than that caused by slant hole vorteximpact structurein pressure surface; the distribution of gas and cooling gas pressure and temperature were revealed, which formed the effective basis ofoptimizing of design and the flow distribution of cooling air.

small turbine blade;leading edge;swirling;impinging cooling;offset direction; flow distribution

2016-08-17 作者简介:王纯(1972—),男,四川人,硕士,研究员,主要从事流动、换热研究;通讯作者:张勃,博士,副教授,主要从事航空宇航推进理论与工程研究,E-mail:zhangbo_pe@nuaa.edu.cn.

王纯,张勃,吉洪湖,等.旋流冲击孔偏置方向对小尺寸涡轮叶片前缘冷却效果影响的数值研究[J].重庆理工大学学报(自然科学),2016(11):49-55.

format:WHANG Chun, ZHANG Bo, JI Hong-hu,et al.Numerical Investigation of Cooling Characteristics of Swirling Cooling to Leading Edge in Small Turbine Rotator Blades [J].Journal of Chongqing University of Technology(Natural Science),2016(11):49-55.

10.3969/j.issn.1674-8425(z).2016.11.009

V231.1

A

1674-8425(2016)11-0049-07