流化床富氧焚烧含油污泥技术经济性分析

海云龙,阎维平,张旭辉

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.北京国电富通科技发展有限责任公司,北京 100070)

固废处理

流化床富氧焚烧含油污泥技术经济性分析

海云龙1,阎维平1,张旭辉2

(1.华北电力大学 能源动力与机械工程学院,河北 保定 071003;2.北京国电富通科技发展有限责任公司,北京 100070)

介绍了流化床富氧焚烧含油污泥技术的流程和优势,计算了富氧焚烧含油污泥系统主要设备的电耗和技术经济指标。流化床富氧焚烧含油污泥技术可实现烟气及其他污染物零排放,产生的蒸汽可直接供应油田生产和生活使用,产生的液态CO2可直接用于油井驱油,烟气中的SO2和NOx可转化为硫酸和硝酸。采用日处理200 t含油污泥的流化床锅炉年处理含油污泥量约73 kt,每年减少排污费7 300万元;锅炉年产蒸汽量约177 kt,每年节约蒸汽费用1 380.6万元,合计每年节约成本8 680.6万元。回收得到质量分数为40%的稀硫酸5.56 t/d,质量分数为37%的硝酸0.708 t/d,年回收CO2约99 kt。

含油污泥;富氧焚烧;流化床;锅炉

含油污泥是在油田开发、储运及炼制过程中产生的废弃物。含油污泥含水率为40%~90%,含油率为10%~50%,其中含有大量的致癌物质如苯系物、酚类、芘、蒽等以及重金属如砷、汞、铬等[1],若不加以处理,不仅浪费资源,而且污染环境。目前我国含油污泥处理方法主要有填埋法、热烘干法、生物法、物理化学法、焚烧法等[2]。焚烧法具有减重减容率高、处理量大、处理速度快、

无害化较彻底、余热可用于发电或供热等优点。污泥干化焚烧工艺是目前国内外最常用的污泥焚烧处理方式,而整个工艺的核心部分是污泥干化技术,它对整个污泥干化焚烧系统能否连续稳定运行以及处理成本起到决定性的作用[3]。污泥焚烧会带来二次污染,污染物包括粉尘、SO2、NOx、重金属和剧毒物质二噁英等。流化床燃烧技术具有燃烧效率高、燃料适应性广、污染物排放量低的特点[4],已广泛应用于工业生产中。富氧焚烧含油污泥技术借鉴了燃煤火电厂富氧燃烧捕集与封存CO2技术[5-6],已有学者将富氧焚烧与烟气压缩液化处理技术应用于垃圾焚烧锅炉[7-10]。

本工作将富氧焚烧技术应用于流化床锅炉,详细介绍了流化床富氧焚烧含油污泥技术的流程和优势,计算了富氧焚烧含油污泥系统主要设备的电耗与主要技术经济指标,并结合富氧焚烧CO2烟气压缩工艺及脱硫脱硝技术计算了富氧焚烧含油污泥烟气中SO2、NOx转化为硫酸、硝酸的量及回收CO2的量。

1 流化床富氧焚烧含油污泥技术流程

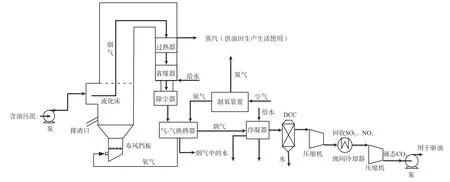

流化床富氧焚烧含油污泥流程图见图1。

图1 流化床富氧焚烧含油污泥流程图

该流程为:用泵将含油污泥送入流化床锅炉内,由制氧装置制得的高浓度氧气经气-气换热器预热后通过布风挡板送入流化床锅炉内。送入炉膛内的含油污泥靠自身重力下落,与氧气逆向混合,经干燥、热解、气化、燃烧。

含油污泥与氧气燃烧产生的烟气主要成分为CO2和水蒸气。高温烟气经过锅炉受热面将热量传递给工质水,产生蒸汽,供应油田生产、生活使用。锅炉出口的烟气经除尘器除尘后进入气-气换热器加热经制氧装置制取的氧气,气-气换热器出口的烟气进入冷凝器冷却,烟气冷却释放的气化潜热和水蒸气的凝结放热用于加热锅炉给水,排出的烟气进入直接接触式冷却器(DCC)进一步冷却降温,烟气最后进入CO2压缩净化系统,经液化、压缩的液态CO2再经过泵加压用于油井驱油。在CO2压缩过程中需要级间冷却器冷却,回收的热量可用于加热锅炉给水。从排渣口排出的灰渣和金属经冷渣器冷却至150 ℃并回收热量,回收的热量可用于预热氧气等。采用分选机从冷却后的灰渣中分选出无机残渣和金属,无机残渣可用作建筑材料,金属可回收利用。

2 富氧焚烧含油污泥技术的优势

1)由于含油污泥中水分含量较高,空气焚烧工况下焚烧温度很低,通常需要辅助燃料。目前常用的污泥焚烧方式是先干化后焚烧,污泥干化设备价格昂贵,采用富氧焚烧技术可以降低设备投资和运行费用,节约成本。

2)常规的污泥焚烧锅炉存在引风机的严重腐蚀问题,富氧焚烧污泥技术无需送风机和引风机。采用变压吸附制氧技术氧气出口压力可达0.3 MPa,利用氧气的压力即可维持流化床锅炉微正压运行且克服烟气侧沿程阻力。

3)由于鼓泡流化床需要的流化风速较低,且富氧燃烧的流化床锅炉的炉膛截面积大幅度降低,经计算,仅在氧气含量为95%(φ)条件下可以满足流化风速的要求,不需要烟气再循环系统,同时取消了高温烟气再循环风机和管道设备。

4)采用富氧焚烧污泥技术,烟气排放量大幅减少,锅炉排烟损失降低,其他各项损失相比传统的污泥焚烧技术也有所降低,锅炉燃烧效率有所提高。

5)捕集全部燃烧产物是富氧焚烧含油污泥技术最突出的特点,含油污泥焚烧产生的烟气经除尘器除尘后继续冷却降温脱水,由于常温常压下二噁英为无色无味的固态颗粒,随着烟气温度的降低,二噁英会从烟气中凝结析出,从而达到去除二噁英的目的。在CO2压缩液化过程中,高压低温条件可显著提高NO的氧化速率,烟气中脱硫脱硝的反应速率加快,无需任何催化剂,可在富氧焚烧烟气压缩过程中联合脱除NOx和SO2等酸性气体[12-13],与常规空气焚烧含油污泥相比省去了复杂昂贵的烟气净化装置,还能得到酸溶液,可作为化工产品出售获得额外的收益,从而抵消部分制氧成本。

6)因为该技术基本实现焚烧污染物的零排放,含油污泥处理厂可建在油田附近,减少了含油污泥的运输费用,焚烧含油污泥余热利用产生的蒸汽可直接供应油田生产、生活使用;经烟气处理单元产生的高压高纯度液态CO2也可直接用于油井驱油,减少了CO2作为化学产品出售带来的运输成本,减少了碳排放。

3 富氧焚烧含油污泥的经济性

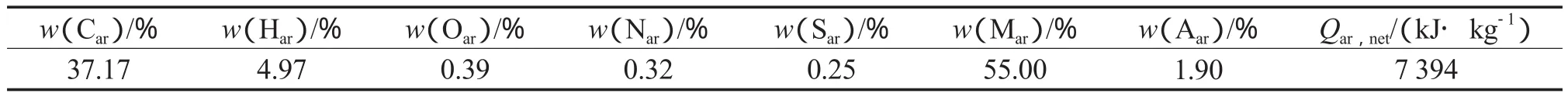

采用氧气含量为95%(φ)、过量空气系数为1.1进行计算,含油污泥的元素组成及发热量见表1,流化床锅炉主要额定参数见表2。

表1 含油污泥的元素组成及发热量

表2 流化床锅炉主要额定参数

3.1 流化床锅炉的热效率

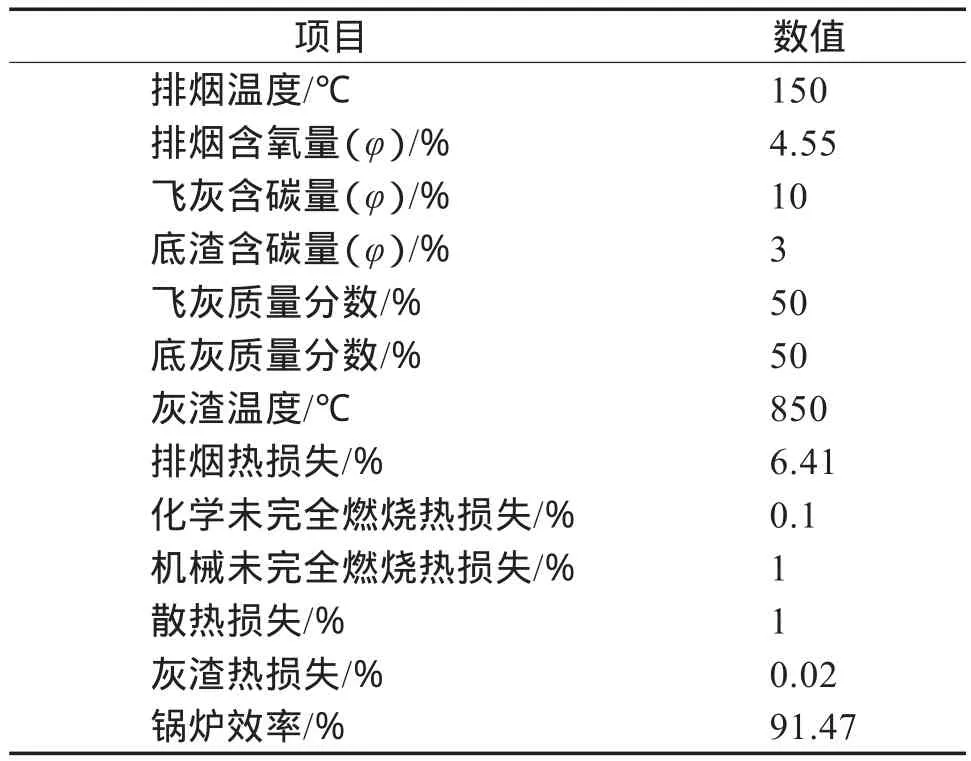

采用辽河油田含油污泥,不掺烧任何辅助燃料,计算得到的烟气组分见表3。富氧焚烧含油污泥系统的主要热力参数见表4。富氧焚烧含油污泥的锅炉热效率见表5。

表3 富氧焚烧含油污泥的烟气组分

表5 富氧焚烧含油污泥流化床锅炉热效率

由表3可见,烟气中水分含量较高,使烟气中水分凝结温度达到86 ℃,可利用潜热吸热式排烟冷凝器回收这部分热量。锅炉排出的烟气经过潜热吸热式排烟冷凝器后温度由150 ℃降至60 ℃,回收的水蒸气凝结放热和烟气的显热可用于加热锅炉给水,使给水温度从20 ℃加热到40 ℃。

3.2 变压吸附制氧和CO2压缩液化的电耗

变压吸附技术制氧的功耗为0.28~0.38(kW·h)/m3,且变压吸附技术具有流程简单、设备易于制造、启动迅速、可随时停机、产品纯度可任意调节等优点[14-15]。

在常压富氧焚烧后的CO2烟气压缩过程中,需要将CO2压缩到10 MPa以备输送或埋存,常压富氧焚烧CO2烟气压缩电耗(W,kW)的计算公式见式(1)~(3)[16]。

式中:W1为CO2液化前烟气在压缩机中的压缩电耗,kW;W2为液态CO2在高压泵中的电耗,kW。

式中:R为气体常数,kJ/(kg·K);T为压缩机入口温度,K;ρ为气体密度,kg/m3;v为标况下气体体积流量,m3/s;ηT和ηM分别为压缩机的等温效率和机械效率,%;P1和P2分别为压缩机入口和出口压力,MPa。

式中:D为液态CO2质量流量,kg/s;h1为液态CO2压缩前焓值,kJ/kg;h2为液态CO2压缩后焓值,kJ/kg;hs2-hs1为液态CO2等熵压缩前后状态焓值差,kJ/kg;η为升压泵效率,%。

经计算,变压吸附制氧电耗为3.324 6 MW,CO2压缩液化电耗为1.474 5 MW。

3.3 富氧焚烧含油污泥系统主要设备的电耗

富氧焚烧含油污泥系统主要设备的电耗如下:给水泵0.018 3 MW,含油污泥输送泵0.000 5 MW,制氧设备3.324 6 MW,CO2压缩机1.289 2 MW,总电耗4.632 6 MW。以工业用电价格0.83元/(kW·h)计算,用电总费用为9.228万元/天。

3.4 富氧焚烧含油污泥产生的蒸汽量

根据锅炉的额定参数及锅炉效率,日处理200 t含油污泥的流化床锅炉每小时可产生蒸汽20.17 t,年产蒸汽量约177 kt。按每吨蒸汽费用78元计算,每年可节约蒸汽费用1 380.6万元。年处理含油污泥量约73 kt,每处理1 t含油污泥可节约排污费1 000元,每年减少排污费7 300万元,合计每年节约成本8 680.6万元。

3.5 回收的酸液及CO2的量

经过除尘器除尘后的烟气中含有SO2、NOx等有害气体,可将烟气中的SO2、NOx转化为硫酸、硝酸,实现SO2、NOx的回收利用。

以日处理200 t含油污泥的富氧焚烧含油污泥系统产生的烟气组分为计算数据,结合富氧焚烧CO2压缩工艺及脱硫脱硝技术,进入烟气处理单元的烟气流量及成分见表6。按文献[9,16]计算,回收得到质量分数为40%的稀硫酸5.56 t/d,质量分数为37%的硝酸0.708 t/d,回收CO2269.89 t/d,年回收CO2约99 kt。

由表6可知,进入烟气处理单元的烟气中水分含量大大降低,这是由于排出锅炉的烟气经过冷凝器和DCC进一步冷却降温,使烟气中绝大部分水分得到凝结而析出,回收的热量用于加热锅炉给水。

表6 烟气处理单元的烟气流量及成分

4 结论

a)采用富氧焚烧技术处理含油污泥,无需任何辅助燃料,含油污泥无需干化,无需送风机、引风机,可以实现烟气及其他污染物零排放。焚烧含油污泥产生的蒸汽可直接供应油田生产和生活使用;产生的高压高纯度液态CO2可直接用于油井驱油;烟气中的SO2和NOx可转化为硫酸和硝酸。

b)采用日处理200 t含油污泥的流化床锅炉年处理含油污泥量约73 kt,每年减少排污费7 300万元;锅炉年产蒸汽量约177 kt,每年节约蒸汽费用1 380.6万元,合计每年节约成本8 680.6万元。回收得到质量分数为40%的稀硫酸5.56 t/d,质量分数为37%的硝酸0.708 t/d,回收CO2269.89 t/d,年回收CO2约99 kt。

[1]甘晓娟.油田含油污泥的处理和资源化利用综述[J].中国化工贸易,2014(23):5-8.

[2]武跃,赵英岐,李芳,等.含油污泥的一种再利用方法初探[J].辽宁化工,2015(4):398-402.

[3]薛永明.热电厂污泥干化焚烧综合利用分析[J].能源研究与利用,2013(6):40-42.

[4]文显丰.垃圾焚烧发电的现状与发展探讨[J].科技创新与应用,2012,17:18-22.

[5]阎维平.洁净煤发电技术[M].2版.北京:中国电力

出版社,2008.250-255.

[6]骆仲泱,方梦祥,李明远,等编著.二氧化碳捕集、封存和利用技术[M].北京:中国电力出版社.2012.117-140

[7]阎维平,何雪鸿,尹水娥,等.烟气近零排放的富氧焚烧垃圾电站技术经济性分析[J].热力发电,2013,42(7):1-5.

[8]何雪鸿,阎维平.回转窑式纯氧熔融焚烧垃圾技术研究[J].环境工程学报,2014,8(5):2085-2090.

[9]何雪鸿,阎维平,赵永明.一种新型的富氧焚烧垃圾电站烟气净化工艺流程模拟[J].中国电力,2014,47(4):148-152.

[10]阎维平,海云龙,何雪鸿,等.增压富氧焚烧垃圾近零排放电站的技术经济性分析[J].热力发电,2015(8):21-26.

[11]唐昊渊,金余其,严建华.含油污泥流化床焚烧试验研究[J].电站系统工程,2008(4):13-15.

[12]阎维平,鲁晓宇.富氧燃烧锅炉烟气CO2捕集中回收NO的研究[J].动力工程学报,2011(4):294-299.

[13]阎维平,鲁晓宇,高正阳,等.在富氧燃煤锅炉烟气CO2捕集中回收SO2与NO的系统:201010174003.9[P].2010 -09-22.

[14]王华重.变压吸附空分制氧装置技术的运用与现状[C]//全国玻璃纤维专业信息网第二十八次工作会议暨信息发布会论文集.2007:70-72.

[15]曾征.浅谈变压吸附制氧技术的主要特点[J].化工之友,2007(9):19-20.

[16]鲁晓宇.富氧燃煤发电机组烟气压缩工艺及脱硫脱硝的研究[D].北京:华北电力大学,2012.

(编辑 祖国红)

Technical and economic analysis of oxygen-enriched incineration of oily sludge in fluidized bed

Hai Yunlong1,Yan Weiping1,Zhang Xuhui2

(1.School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding Hebei 071003,China;2.Beijing Guodian Futong Science and Technology Development Co.Ltd.,Beijing 100070,China)

The technical process and advantages of oxygen-enriched incineration of oily sludge in fluidized bed are introduced.The power consumption of main equipment and the technical and economic indexes of the oily sludge oxygen-enriched incineration system are calculated.By the technology of oxygen-enriched incineration oily sludge in fl uidized bed,zero emission of fl ue gas and other pollutant can be achieved,the steam produced can be directly used for production and livelihood of oil fi eld,the liquid CO2produced can be directly used for oil displacement,and SO2and NOxin fl ue gas can be converted into sulfuric acid and nitric acid.Using a fl uidized bed boiler with 200 t/d of daily disposal ability,73 kt of oily sludge is treated per year,so 73 million yuan of sewage charge can be saved per year;The steam output of the boiler is about 177 kt per year,so 13.806 million yuan of steam cost can be saved per year;Totally,86.806 million yuan of cost is saved per year.In addition,5.56 t sulfuric acid with 40% of mass fraction and 0.708 t nitric acid with 37% of mass fraction can be recovered per day,and 99 kt CO2can be recovered per year.

oily sludge;oxygen-enriched incineration;fl uidized bed;boiler

TK6

A

1006-1878(2016)02-0211-05

10.3969/j.issn.1006-1878.2016.02.017

2015-11-07;

2015-12-15。

海云龙(1992—),男,河南省周口市人,硕士生,电话 15933921318,电邮 hdhaiyunlong@126.com。