实现芯片高精度拾放的设计要点分析

侯一雪,张晨曦,王 雁,曹国斌

(中国电子科技集团公司第二研究所,山西 太原 030024)

实现芯片高精度拾放的设计要点分析

侯一雪,张晨曦,王 雁,曹国斌

(中国电子科技集团公司第二研究所,山西 太原 030024)

以全自动精密组装设备为例,从设备的机械结构、控制结构、软件设计、工艺设计等方面,对芯片拾放精度的影响因素做了详细分析,并指出解决办法。这些理论和方法可在全自动贴片机、点胶机、晶圆芯片拾取机等设备中进一步验证。

芯片拾放;影响因素;高精度

现代电子技术的发展要求微组装设备制造技术不断推进,在国外通常是先进的设备成就了先进的工艺,一代设备引领了一代工艺。目前微电子行业组装的最小芯片尺寸约为0.2 mm左右,全自动贴片设备对位精度一般为±10 μm左右,在降低效率的前提下,有要求更高的精度达到±1 μm,因此小芯片高精度的拾放要求对设备拾放技术提出更高层次的挑战。芯片拾放技术是微组装设备的基础功能,点胶、共晶、倒装等工艺完成的前提条件是芯片的精确拾放。

精密组装系统是近年来新兴的微组装设备,具有高精度、高速度、多功能的特点,其中实现芯片高精度拾放是设备的核心技术。精密组装系统适用于微波器件、光电器件等微电子组装中的共晶、点胶、倒装贴片工艺,实现微电子器件后道封装中的芯片与基板互联。同时设备具备多种微电子封装常用的上料方式,如华夫盘、晶圆上料。本设备采用高精度运动部件与视觉系统自动定位方式,结合先进的控制系统协同完成芯片与基片自动拾放,可实现高精度、多种封装功能,以满足微电子器件多种工艺技术要求。本文以精密组装系统设备为例,分析了影响芯片拾放精度的主要因素、设计要素,并指出对应的解决措施。

精密组装系统拾放精度设计为±10 μm,最终实际检测的最高精度为±2.307 μm。

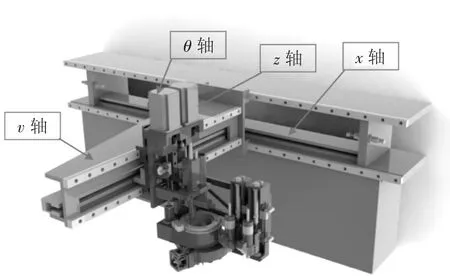

1 拾放机构的运动精度

精密组装系统拾放机构的运动精度决定于x、y、z、θ轴的运动精度。运动精度受结构设计、部件装配、电机选择、参数设置与控制模式的影响。在本设备中y轴选用悬臂结构,x轴稳定的固定在钢结构与蜂窝板支撑的平台上,y轴悬臂结构通过斜拉支架固定在x轴上,z轴、θ轴固定于y轴动子。结构形式如图1所示。此结构使吸头与相机的运动稳定、灵活,难度是悬臂结构的设计,包括材料的选择、电机匹配与质量对结构的影响。

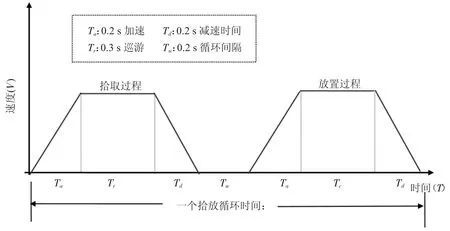

图2 x轴运动曲线图

计算电机负载要考虑的因素之一为负载质量,这里设定为50 kg;RMSForce(持续推力)的安全系数增加20%~30%,特别是在忽略摩擦力和反向作用力的时候。

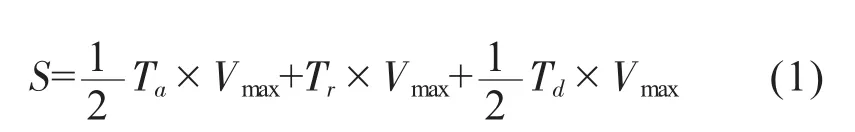

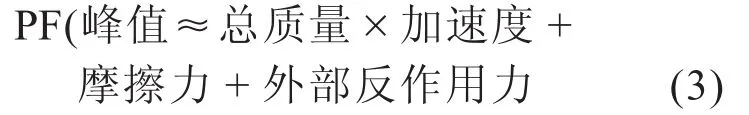

根据以下公式可以计算出电机所应达到的加速度、最大速度、峰值推力值。通过这些参数选择合适的电机。

图1 拾放机构示意图

1.1x、y、z、θ轴电机与控制方式选型

执行机构与控制方式也是影响芯片拾放精度的重要因素

本机x、y轴电机选用目前较先进的直线电机加光栅反馈的控制方式。下面以x轴直线电机的选型为例,说明选型计算方法。

根据拾放运动特点,拾放效率以2 000个/h往返动作为目标,每个拾放动作用时1.8 s,x轴行程900 mm,其运动曲线如图2所示。

由公式1、公式2、公式3和运动曲线及已知参数可以得出:电机可达到的最大速度Vmax为2.5 m/s,加速度为12.5 m/s2,峰值推力PF为625 N,持续推力为346 N。

根据以上参数选择x轴电机,y轴的选型方法同上。根据运行响应速度与分辨率要求,选用分辨率为0.1 μm直线光栅。通过以上配置x、y轴的重复定位精度用激光干涉仪测试,满足重复定位精度±0.5 μm的要求。

z、θ轴根据安装空间与运动行程,以及控制精度要求,选用了伺服系统加光栅反馈的方式。由控制程序完成二次闭环控制,光栅尺的最小分辨率为0.1 μm,使用这套控制系统与执行机构可以达到重复定位精度±0.3 μm。

1.2拾取头结构与装配

芯片贴片和倒装焊工艺对贴片压力控制要求非常高,压力控制范围:0.098~3.922 N。芯片材料轻、薄、小,且易碎,其上电路图形复杂,施加的压力过大会对芯片本身造成伤害,过小影响焊接质量;z轴上包括视觉探头、压力检测装置、8工位转塔头,结构复杂,要实现压力分辨率0.0196 N,难度较大。因此贴片压力的精确控制是重要因素之一。

本设备压力控制采用小导程丝杠推进方式,压力传动装置与伺服电机精密反馈配合,吸嘴柔性缓冲等多项措施,配合z轴精确控制系统,实现了±0.0196 N的压力控制精度。

2 视觉系统精度

决定拾放精度的第二个重要因素是视觉系统的精度,本机为视觉系统分配的最高精度是±2.5 μm。视觉系统是为设备植入的眼睛,它的定位精度直接影响到最终定位精度。

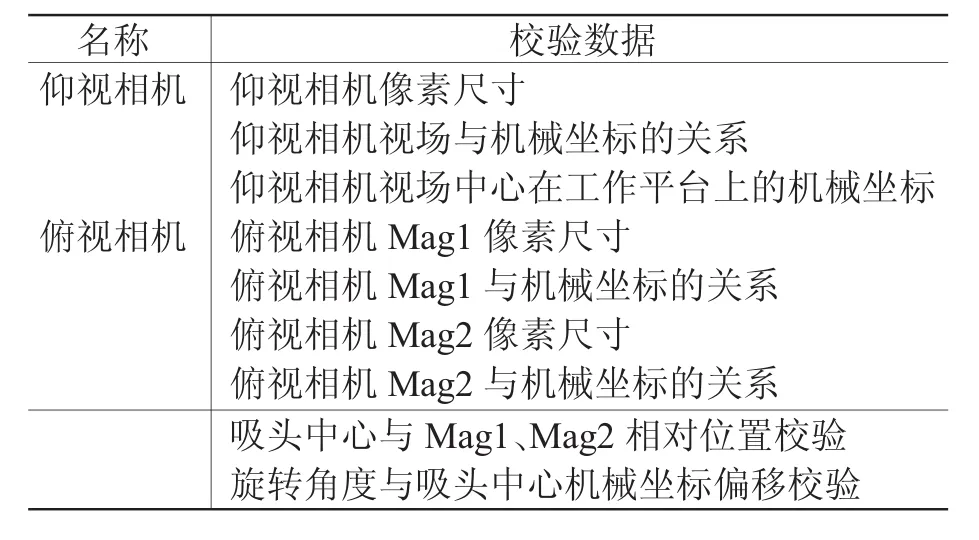

本设备采用了新颖的双视觉、双镜头切换方案,由仰视相机(或称LookUp)和俯视相机(或称LookDown)的两个镜头(或称Mag1、Mag2)组成3个视场。俯视相机在拾放过程中定位目标位置,通过对检验孔的校验定位仰视相机的机械位置;仰视相机校验俯视相机与拾取吸头间的相对位置坐标、像素尺寸、视场坐标与机械坐标关系的系数,校验拾放过程中的角度偏移参数。

视觉的定位精度受相机镜头参数、光源、安装位置、算法等因素的影响。

本设备的视觉定位需经过表1中的数据校验:

表1 相机校验数据

以像素校验为例,每个相机都应进行像素检验,俯视相机配置不同放大倍数的镜头,像素大小也不同,精确测量出像素尺寸对于达到系统精度是很重要步骤之一。

三个视场(Mag1、Mag2、LookUp)测试像素尺寸的方法基本一样,唯一的区别是成相对像的所处位置不同。俯视相机(Mag1、Mag2)的成相对像是工作平台上的一处固定参照物;仰视相机(LookUp)的成相对像是吸头吸取的一个校验片。

由于视场坐标系与机械坐标系平面必然存在角度,因此像素校验分x方向和y方向两步。选取视场中图像的某一点,分别在x方向左右移动某个位移,原则是这个位移量不能出视场,分别记录不同位置的视场坐标和机械坐标,经过相对位置公式计算,可得出x方向视场与机械坐标的夹角及x方向的像素尺寸。同理,对y方向单独进行像素校验。

本视觉系统的最终精度最高能达到1个像素偏差,一个像素校验后的尺寸为0.86 μm。

3 控制软件

控制软件是设备的大脑,它要处理大量执行部件发来的请求并进行数据处理,协调各运动部件的逻辑动作。软件需完成芯片的自动拾取与放置,共晶焊接或自动点胶粘接,倒装放片等功能。上料方式为晶圆上料或华夫盘上料。晶圆上料通过自动拾取装置完成从晶圆上取片功能;华夫盘上料需人工提前放置装有芯片或基板的华夫盘到上料台上,然后由拾取装置拾取。为了配合完成自动定位功能,通过视觉系统示教完成初始数据设置,控制软件存储了运动参数与逻辑顺序。软件具备的主要功能有系统初始化、示教功能、参数设置、诊断功能、轴测试及其它单元功能测试、校验功能、自动工艺过程运行功能、维护功能等。

控制软件要实现与图像采集卡、温控模块、运动控制卡、数字量及模拟量数据采集卡的数据通讯,同时具备接受界面输入的参数,经过运算、控制逻辑,完成设备的控制。为了保证软件控制的可靠性,需配备诊断功能、维护功能。为保证数据的真实性、高精度,需配备示教功能、校验功能。

4 结 论

通过系统分析,结构设计与装配通常是影响芯片拾放精度的主要原因,视觉与控制软件的影响在设备验证的前期就会显现出来,与工艺紧密配合,改进后在长期运行中出现问题的概率较小。而结构设计与装配的影响通常要经过长期的磨合才能发现,而有一些设计是不可逆的,因此,在设计之初,结构设计的理论分析与经验显得尤为重要。

[1]黄波.全自动共晶粘片机实时多目标识别的实现[J].微计算机信息,2010,22(25):299-300.

[2]沈海宁.高精度全视觉贴片机的系统软件设计与实现[J].机械设计与制造,2010,(06):85-87.

[3]张世浩.贴片机视觉系统校正技术研究[M].哈尔滨:哈尔滨工业大学,2014.

The Influencing Precision Factor Analysis of Picking and Placing Chip Equipment

HOU Yixue,ZHANG Chenxi,WANG Yan,CAO Guobin

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

The paper is directed against the Ultra-Precision Assembly Workcell's mechanical structure、electric control、software、progress design,discusses the Influencing Precisely Factor.And points out the resolving method.They can apply to accurately picking and placing chip.These methods is appropriate for Die Bonder、Dispenser machine、Wafer Die Picking and Placing machine,etc.

Picking and placing chip;Influencing factor;High-precision

TH248

B

1004-4507(2016)11-0034-04

2016-09-14

侯一雪(1972-),女,高级工程师,主要从事微组装电子专用设备及工艺技术的研发工作。