回流焊对铁支架SMD LED产品的可靠性影响

王 江,连军红,谢成洪

(天水华天科技股份有限公司,甘肃天水741000)

回流焊对铁支架SMD LED产品的可靠性影响

王 江,连军红,谢成洪

(天水华天科技股份有限公司,甘肃天水741000)

在论述了热冲击理论与LED封装关系的同时,分析了回流焊中产生的热冲击,并对回流焊中产生的热冲击对铁支架表贴式封装LED可靠性的影响进行了研究分析,然后采用Flotherm软件对回流焊中的热冲击进行分析,分析其热应力的分布情况,同时探讨了通过优化焊线工艺和改进烘烤工艺来消除回流焊对铁支架表贴式封装LED可靠性影响的方案。

LED封装;回流焊;热冲击;可靠性;湿气

半导体发光二极管(light-emitting diode)简称LED,在1962年由美国通用电气公司的Halonyak博士用化合物半导体材料磷砷化镓研制出第一批发光二极管后,市场化程度越来越高,LED封装技术也处在不断改进和发展的过程中,由最早用玻璃管封装发展至支架式环氧封装、表面贴装式封装以及COB封装等。由于LED器件是一种固态发光器件,具有寿命长、节能、环保、响应时间快等优势,因此获得了广泛的应用。不仅应用在传统的显示、指示、仪器仪表、交通信号上,近年来更是在工业照明、家居照明、显示等领域大放异彩,LED领域得到了快速发展。近年来随着芯片制造工艺与封装工艺的进步,LED器件的发光效率在2015年时已经达到200 lm/W以上,远远超过了其他光源,其可靠性也在不断的提高。使用铁支架,可以降低5%~10%的成本,所以表面贴装式封装低成本产品开始大量使用铁支架,但随之而来由于回流焊对铁支架表贴式封装LED的可靠性影响仍有待解决。

1 热冲击与LED封装的关系

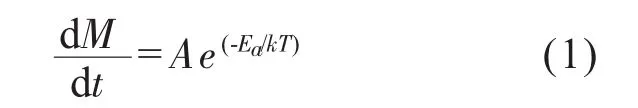

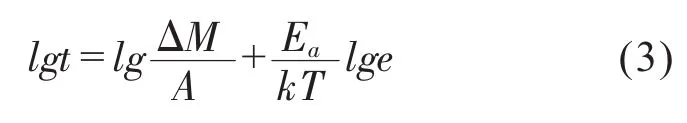

LED器件的失效原因与器件所用的原材料、原材料之间、封装结构中存在的各种反应有关。在LED器件应用的外界环境下,器件还要承受各种应力,原来的物理化学反应更加强烈,而其中热冲击产生的热应力是最敏感的失效原因之一。实践证明,当温度升高以后,导致器件失效或恶化的物理化学反应更加剧烈,失效过程加速,Arrhenius模型总结了由热应力决定的反应速度依赖关系的公式为:

式中:dM/dt是其反应速率,A是一个常数量,Ea是引起失效或退化的激活能参数,k是玻尔兹曼常数,T是绝对温度。

在t0时刻,当LED器件处于正常状态值M0,到t1时刻,LED器件处于失效状态数M1。假设时间与温度无关,则由积分式(1)可得:

令ΔM=M1-M0,t=t1-t0,并对两边取对数,从而转换得到:

可表示为:

其中

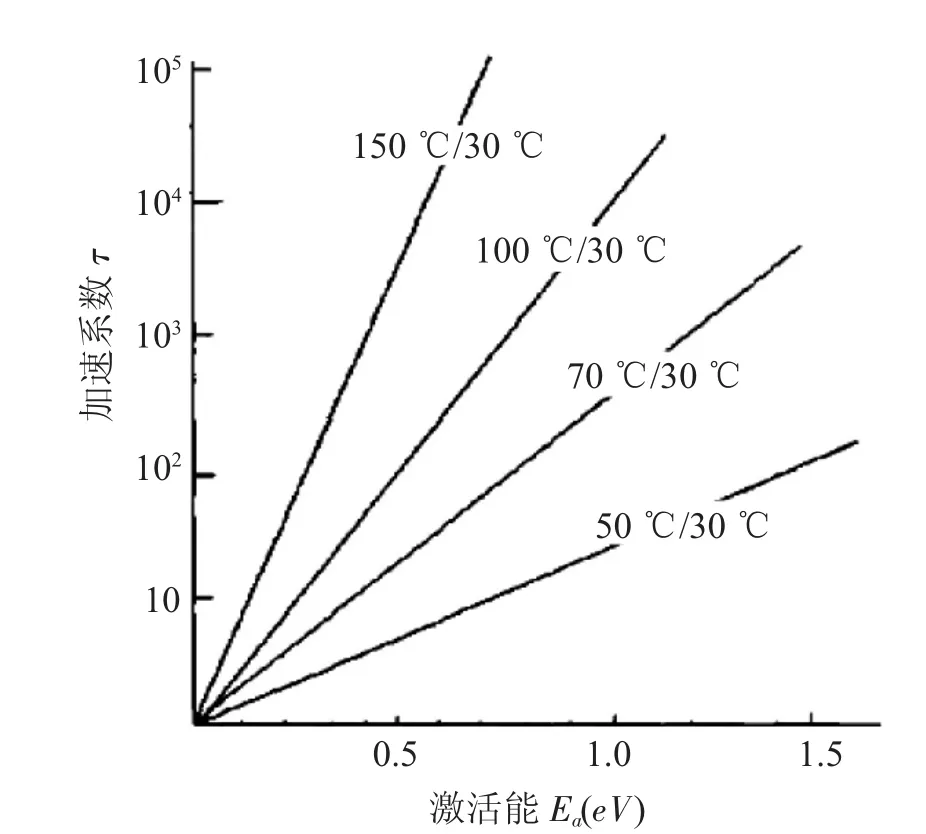

公式(4)就是根据Arrhenius模型得到的加速度变量为热应力的加速方程,用此方程来解释热冲击对LED器件的性能影响。在不同热应力下,加速系数与激活能的关系,如图1所示。

由上面的公式和图1可知,假设绝对温度T为一个常量,即在绝对温度T保持不变的情况下,公式(1)为一个指数函数,即dM与dt为指数分布关系,因此,随着时间t的增大,ΔM也会不断增加,即LED器件失效状态值增加,也就增加了LED器件失效的可能性;在相同的时间内,当绝对温度T升高时,式(1)中的e(-Ea/kT)因子数量增加,其中的A为一个常数量,即dM/dt反应速率加快,则加速了LED器件的失效[1]。

图1 加速失效系数与激活能的关系

目前的表贴式LED封装结构,一般是用粘片胶将芯片装在PPA碗杯中,用银合金线完成LED器件的内外连接后,用有机硅胶封装而成,热阻高达80℃/W,其96%的热量是由管脚传递到PCB板上,再传递到空气中,而焊接工艺中温度变化相当大,从而引起LED器件的dM/dt应速率增大,由于散热不良,将会使LED器件芯片结温迅速升高和有机硅胶内部应力变化,造成LED器件的加速光衰,甚至由于温度变化引起的热应力造成银合金线的金球位置或二焊点位置开路而失效。因此,回流焊过程中必须考虑热冲击的影响[2]。

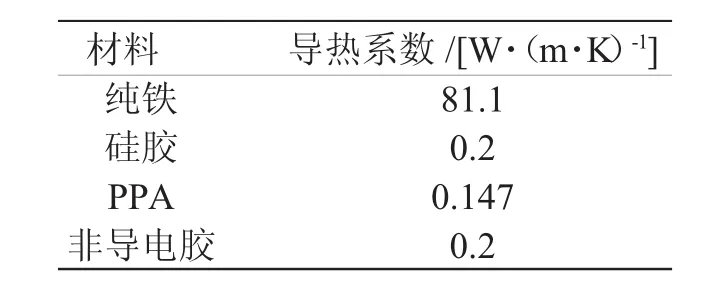

在热冲击条件下,不同原材料具有不同的导热系数,从而引起不同的热效应,常见LED器件原材料的导热系数见表1。

在相同条件的热冲击作用下,不同材料的导热性能不同,由表1可见,纯铁的导热系数约为硅胶的405倍,即热量在铁质中传导速率是在硅胶中传导速率的405倍,那么在回流焊过程中,由于硅胶材料导热系数低,热量不能很快散发出去,就较多的聚集在硅胶材料中;同时由于小功率LED器件使用非导电粘片胶,非导电粘片胶导热系数也比较小,因此在边界处,也会产生热量积累,产生较大的热应力,给芯片与粘片胶或银合金线的连接造成破坏,从而导致失效。

表1 LED器件常见原材料的导热系数

材料的力学性能和热学性能的综合表现就是其热应力。当LED器件从常温状态突然进入高温状态的热冲击或从高温状态突然进入常温状态时,由于材料的热膨胀系数不同,不同原材料之间的温度梯度,使得不同材料收缩程度不一致而导致在材料内生成热应力,当热应力导致的材料折弯程度达到材料的折弯极限强度时,则材料本身或者材料连接边界将被破坏。在回流焊工艺中,热冲击主要作用于铁支架管脚,并通过管脚向器件内部传递,热流密度高达100 W/cm2以上,采用普通的表贴式LED封装形式,各种原材料的属性参数见表2。

表2 表贴式LED相关材料属性参数

由表2中材料属性参数可知,LED所用的硅胶热膨胀系数要远远大于铁支架(LEAD FRAME),由此所产生的材料内部热应力,将会造成LED器件封装硅胶胶破裂或不同材料直接接触面断裂,造成LED器件失效或者光衰严重[3]。

2 回流焊产生的热冲击对LED可靠性的影响

LED的生产工艺过程和应用系统中,LED器件会和各种热传递或者热辐射产生关联,在热冲击的相对作用下,本文主要针对回流焊工艺中产生的热冲击对LED器件的可靠性影响进行分析。回流焊工艺中,是在LED器件管脚位置由于热导率较高,从而积累更多的热量,热量通过管脚迅速向内部的硅胶和芯片传递,由于不同原材料不同的热导率,当某种材料的热应力达到一定程度时,将导致LED器件的软失效或硬失效。

2.1回流焊中热冲击导致LED死灯

LED的应用系统中,LED势必会经过回流焊与电路板固定。在回流焊过程中,在温度足够高的情况下,由于材料具有不同的线性膨胀系数,而内部应力无法释放,容易引起第一焊点脱球,或第二焊点断裂,从而引起器件的失效[4]。

2.2回流焊热冲击导致光衰

LED的应用系统中,在回流焊过程中,在热效应的相对作用下,焊接工艺产生的热效应对LED的参数会产生影响,如光衰,电压升高等。回流焊工艺中,在管脚位置热量迅速通过管脚向上面的硅胶和芯片传递,由于材料温度迅速变化作用下,尤其是高温状态时,性质发生变化,从而导致参数变化,如图2,是在不同回流焊温度下,LED产品的光衰比较。由图中可以看出,温度越高,平均光衰越严重。

图2 不同波峰温度过焊后光衰数据

2.3使用FLOTHERM软件对回流焊热冲击中LED的翘曲度及应变分析

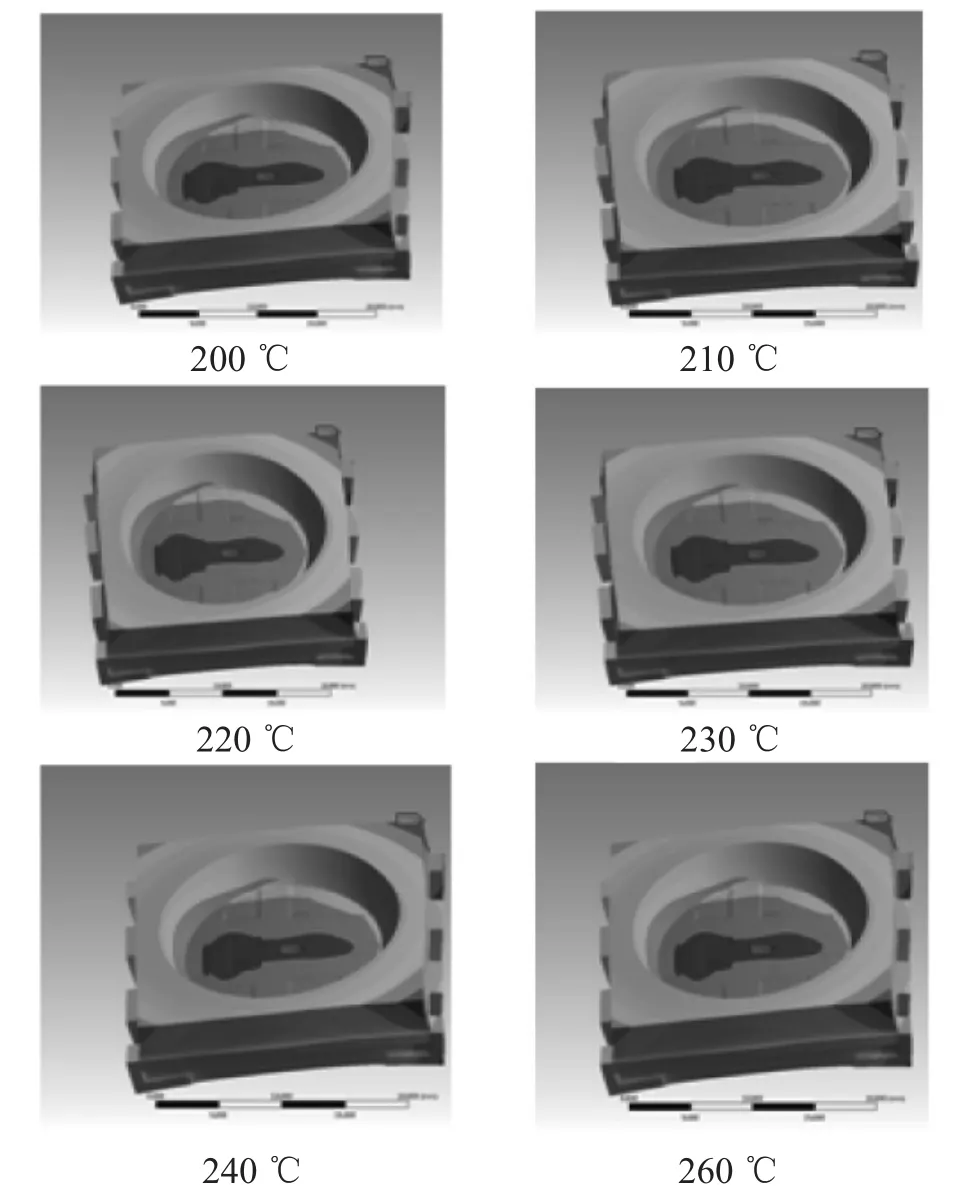

本文对回流焊工艺中产生的热冲击对LED器件可靠性的影响进行了分析。运用flotherm仿真分析软件,针对比较常见的一款表贴式封装LED器件,外形尺寸为5050,在回流焊工艺中产生的热冲击造成LED器件封装结构中的热效应进行翘曲度及应变进行分析,观察其结构中的翘曲分布和应变分布,并对封装中的工艺环节进行改进方案。

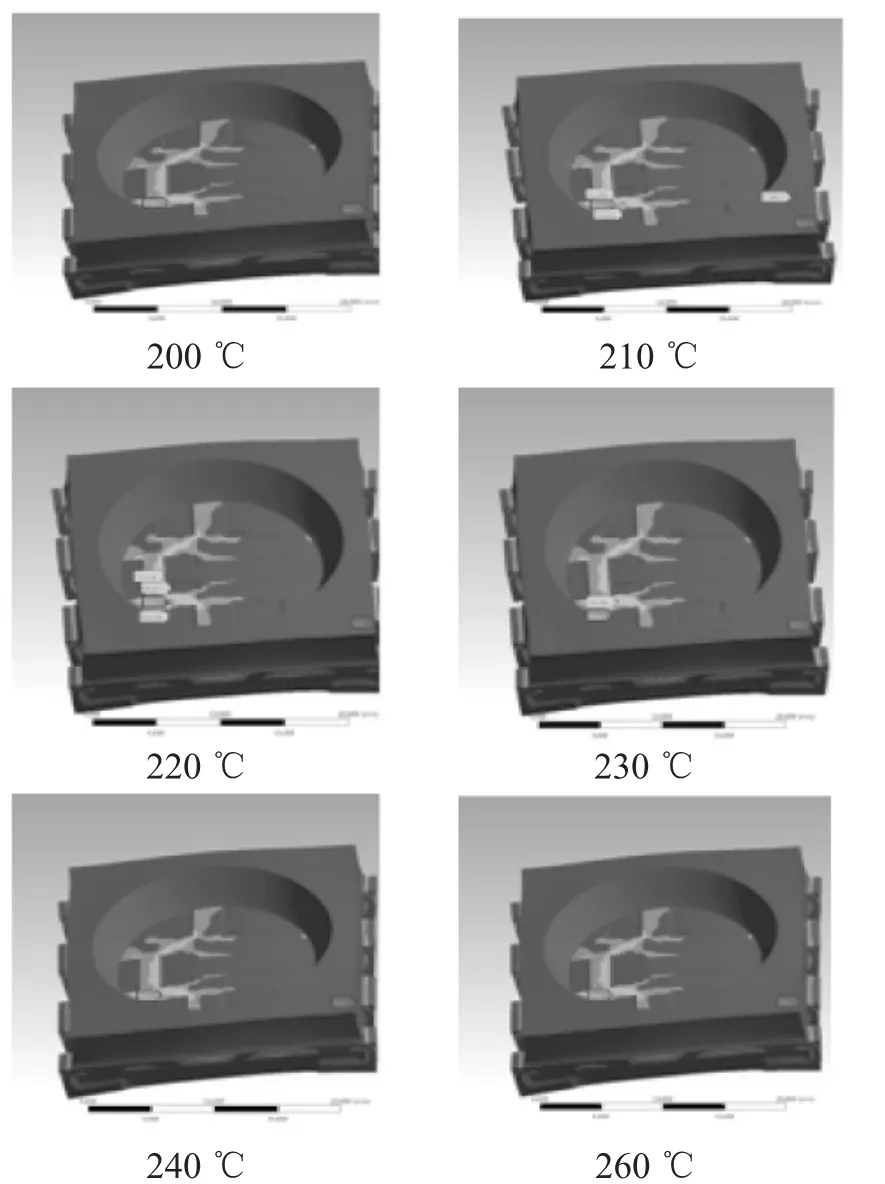

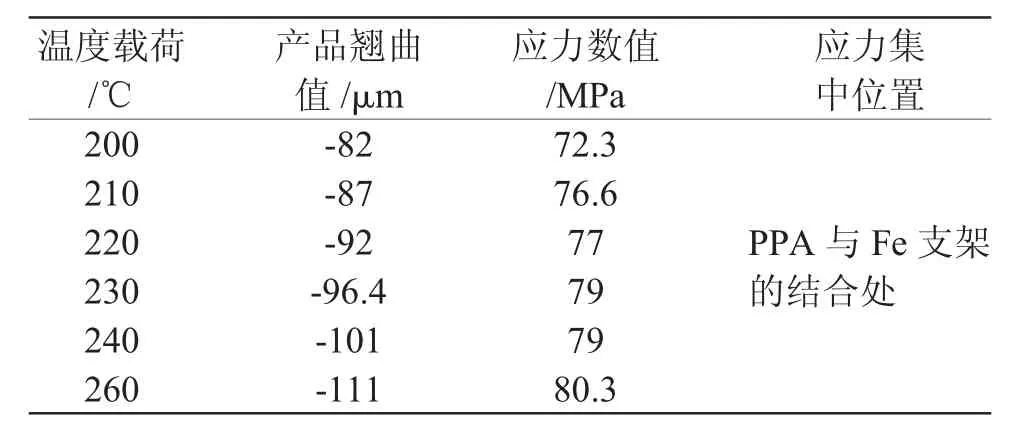

本文之所以采用5050表贴式封装LED,由于5050表贴式封装LED是目前市场上低成本产品的代表,由于采用折弯型支架,器件散热只能通过引脚进行散热,散热能力较差,而碗杯尺寸相对较大,胶体面积大,内部温度高时,容易引起LED器件失效[5]。在分析中,设定环境温度为25℃,分别设定回流焊峰值温度为 200℃、210℃、220℃、230℃、240℃和260℃,支架选用表贴式5050铁支架,封装胶为硅胶,6个温度下,LED封装翘曲分布如图3所示,LED等效应变分布如图4所示,具体分析数据结果可见表3。

图3 LED封装翘曲分布

图4 LED等效应变分布

表3 flotherm分析数据

从以上分析结果可以得出,由于PPA、芯片、DA胶以及纯铁支架的CTE不匹配导致封装体产生翘曲。LED封装体升温过程中,由于PPA热膨胀占据优势,因而产生翘曲。随着温度载荷的升高,LED封装体的翘曲情况在增大。从230℃时产品翘曲逐渐加剧,故在回流焊时尽量保证波峰温度在230℃以下。

3 工艺优化改善回流焊对LED的可靠性影响

3.1优化焊线工艺

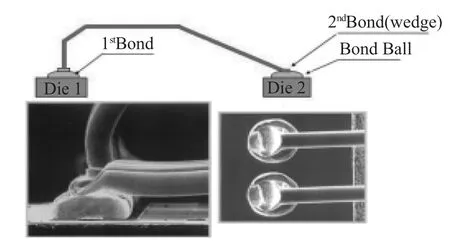

所有由于热冲击引起的开路,都与焊线关系密切,所以首先要对焊线工艺进行优化。根据经验结论,焊线使用平方弧,线弧高度设定为120~170 μm,在该范围内线弧越高拉力越大,不过要注意调节线弧后必须保证线弧高度在范围内,即不超出碗杯高度导致线材外露。高线弧能保证线弧的延展性,防止由于热冲击造成的脱焊等现象。另外相邻芯片间焊线采用双侧丝焊方式,芯片与内引脚间采用低环形丝焊技术,线弧高度就可以在尽量高的情况下不超过碗杯。另外对传统的打线模式进行优化,普通使用的是Normal方式打线,这种打线方式只是在镀银层上打上鱼尾,拉力值较小。所以验证了使用BSOB打线方式,如图5所示。

图5 BSOB(Bond Stick On Ball)

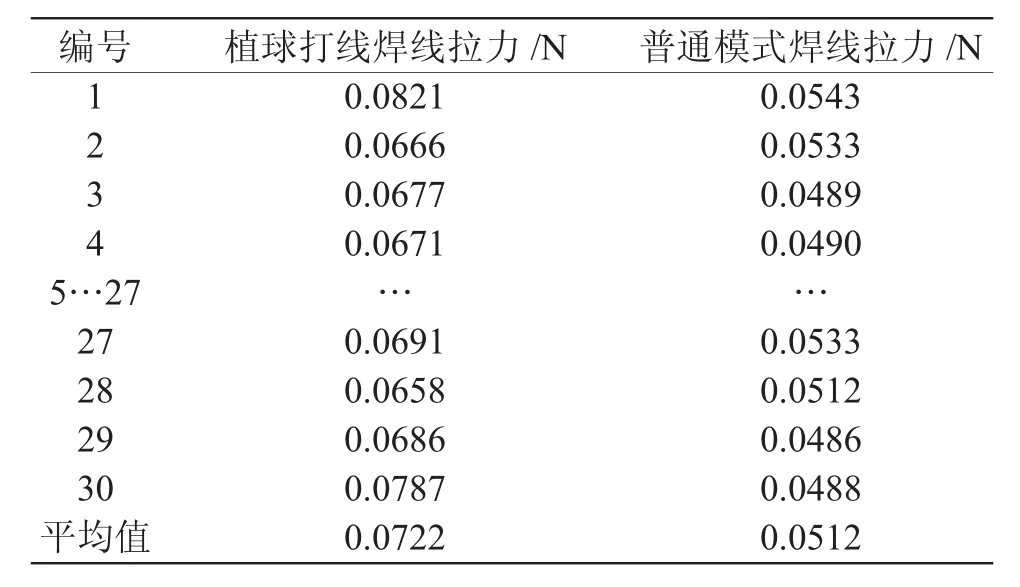

经过验证,使用dage4000拉力测试仪,对Normal方式打线的半成品和BSOB方式打线的半成品,在焊线完后相同条件下进行拉力测试,数据如表4。抽取30个样品数据,BSOB方式的拉力值比 Normal方式的大 2.05gf,拉力值增加约30%。

表4 对比分析数据

3.2烘烤工艺优化

烘烤工艺在LED封装过程中至关重要。初期阶段,在生产过程中,通过降低生产车间湿度,来控制整个过程湿度对产品的影响。由于LED芯片易受静电的影响,所以湿度控制不能过低,应控制在40%RH左右。但加工后的产品仍然会有1%左右回流焊后会出现如图6的情况。即发生裂胶现象。在50倍显微镜下观察,可发现,胶体与PPA交界处,有开裂现象,灯珠无法点亮。

因此需要对湿度重新优化方案进行控制。首先在固晶前加入对支架材料PPA的去湿,并控制在4 h内完成固晶工位。这个过程主要是防止在固晶过程中固晶位置的水汽保留在镀银层与固晶胶结合处。再在焊线工位后点胶工位之前对PPA再次进行去湿,也是控制在4 h内完成点胶。此过程主要是防止PPA上附着的水汽保留在封装胶与PPA材料、镀银层的结合处。点胶后封装胶固化工艺根据实际情况对应进行改善验证。经过多次试验,烘烤工艺进行改善后的SMD LED灯珠则未发现有裂胶现象。

3.3封装胶的匹配验证改善

SMD LED受热冲击失效的主要表现为胶体热胀冷缩严重,再加上线材的延展程度不足,从而导致脱焊、断线等异常。对灯珠用树脂溶解剂溶解后发现,对应裂胶位置的第二焊点发生断线,图7为裂胶产品溶解后的现象。

由于需要放硫化,第一组试验使用的是硬度为shore D 65,折射率为1.55的封装胶,其余条件不变。由于该封装胶硬度高,经过试验,在防硫化方面有预期良好的表现。但是回流焊试验后进行冷热冲击试验,发现死灯比例高达30%。第二组试验决定降低硬度,其余条件不变,使用硬度为shore D 55,折射率为1.545的封装胶。该封装胶硬度较低,防硫化效果不如第一组试验。但是在回流焊试验后进行冷热冲击试验,发现无死灯。第三组试验其余条件不变,使用硬度为shore D 60,折射率为1.54的封装胶。该封装胶硬度相对较低,防硫化效果优于第二组试验。在回流焊试验后进行冷热冲击试验,亦发现无死灯。因此进行大量的实验,对封装胶在该产品中的匹配性进行验证。从而提高产品的可靠性。

4 结 论

对铁支架表贴式封装LED而言,应尽量在峰值温度为240℃的回流焊条件下使用,在此条件下使用,可避免由于高温带来的光衰严重和死灯失效等可靠性问题。通过改进LED器件生产工艺条件或器件结构,或者改进回流焊工艺条件,来避免回流焊过程对LED器件有可能造成的破坏,是每位工艺人员和设计者不断奋斗的目标,都具有举足轻重的意义,因此本文对回流焊工艺对表贴式封装LED器件的可靠性的影响做了进一步分析,但相关的工艺对比等实验仍有待于进行,进行深度地分析研究,以便提高整个表贴式封装LED器件的可靠性,降低因各种热辐射或热传导产生的热冲击造成的LED器件失效。

[1]陈明祥,马泽涛,刘胜.LED感应局部加热封装试验研究[J].发光学报,2007,28(2):241-244.

[2]张东春,孙秋艳,郑继雨.照明用发光二极管封装技术关键[J].节能技术,2005,23,(5):430-431.

[3]MehmetArik,Charles Becker,Stanton Weaver.Thermal management of LEDs:Package to system[J].Proc.SPIE,2004,5187:64275.

[4]Concalves C,Ferreira J,Fortunato E,et al.New metallurgical systems for electronic soldering applications[J]. Sensors and Sctuators,1999,74(123):70276.

[5]钟斌.LED焊接工艺探析[J].现代显示,2007,72(2):60-63.

[6]马连仲,王垚浩,夏勋力.热冲击对支架式LED可靠性影响的研究[J].质量与可靠性,2008,136(4):25-28.

The Research on the Reliability of Lron Frame SMD LED

WANG Jiang,LIAN Junhong,XIE Chenhong

(Huatian Technology Co.,Ltd,Tianshui 741000,China)

In this paper,it discusses the relationship between the theory of thermal shock and LED package,at the same time,analyzes the thermal shock generated by the reflow soldering and the impact to iron frame SMD LED by the reflow soldering.Then analyzes the thermal shock of reflow soldering by Flotherm,at the same time it discusses how to improve reliability,such as improving bake process and increase wire pull.

LED package;Reflow soldering;Thermal shock;Reliability;Moisture

TN305

B

1004-4507(2016)11-0029-06

2016-10-14

王江(1990-),男,甘肃会宁人,助理工程师,在读研究生,现于天水华天科技股份有限公司从事半导体封装研究。