基于ANSYS Workbench的FAST天线背架结构的优化算法

黄玉兰,刘 剑

(武昌工学院信息工程学院,湖北 武汉 430065;中国电子科技集团公司第39研究所卫星应用事业部,陕西 西安 710065)

基于ANSYS Workbench的FAST天线背架结构的优化算法

黄玉兰,刘 剑

(武昌工学院信息工程学院,湖北 武汉 430065;中国电子科技集团公司第39研究所卫星应用事业部,陕西 西安 710065)

为了减小FAST(Five-hundred-meter Aperture Spherical Telescope)背架的重量,以降低工程成本,利用ANSYS Workbench对面板单元的背架结构进行了有限元计算和优化设计.首先运用三维建模软件Pro/E对背架结构实现参数化建模,并定义设计变量.在此基础上利用ANSYS Workbench对背架结构进行离散化处理和有限元计算,然后以最大变形为约束条件,以结构质量最小为目标函数,用ANSYS Workbench对结构进行优化设计.本优化实现了背架结构40%的重量优化,对该类结构优化的难点问题提出有针对性的解决方法.最后对优化结果进行圆整处理,结果表明本次优化是正确并可行的.

FAST; 天线背架; 有限元分析; 参数优化

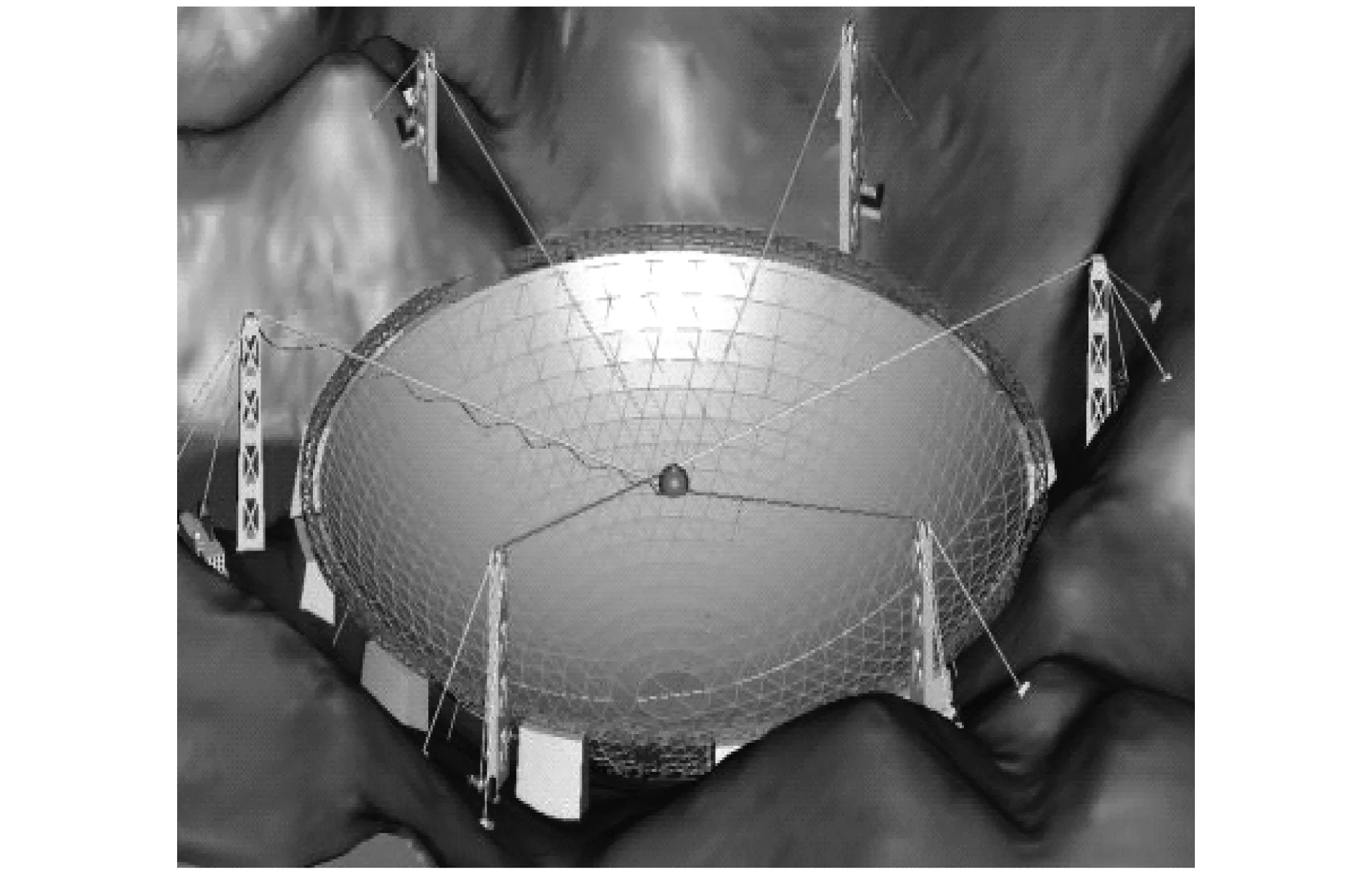

FAST即500 m口径球面射电望远镜,是“十一五”国家重大科技基础设施建设项目,是目前为止世界上口径最大、探测能力最强的单口径射电望远镜,见图1.它具有三项“独一无二”的自主创新成果:利用中国天然的喀斯特洼坑作为台址;洼坑内铺设4 600多块面板单元构成500 m口径球冠状主动反射面;采用轻型索拖动机构和并联机器人,实现望远镜接收机的高精度定位[1].

FAST反射面主索网采用三角形短程线形式,它由承担自重和风雪等荷载的单元背架结构、过渡檩条和反射面板等组成,是FAST天线的基本组成元素.在单元背架结构和面板之间的连接部位,采用可调节构造,以便调整面板的几何构形,达到观测要求,如图2所示.每个三角形面板单元在其3个角点通过有自适应功能的节点与主索网节点连接,对球面变换成抛物面引起的长度和角度的变化进行自动补偿[2].

图1 FAST天线效果图Fig.1 Effect of FAST antenna

图2 FAST反射面单元Fig.2 FAST reflective surface unit

优化设计一直以来都是机械设计领域和方法研究领域的热门话题[3].传统的优化方法,包括近年来引入的重复设计法、简单遗传算法等,应用最广泛的是重复设计法,但该方法存在工作量大、周期长等缺陷,且实现困难,尤其对于复杂结构,很难得到最优方案.

由于FAST天线中面板种类较多,故本文针对FAST反射面中典型面板单元,用该种反射面单元样机作为研究对象,引入有限元分析软件ANSYS,对样机背架结构的设计参数进行优化处理,极大地减少了设计人员的工作量[4].为了得到最优解,应用Workbench对FAST单元样机的背架结构进行了有限元分析,在此基础上进行结构参数优化.在强度、刚度满足要求的前提下,实现了反射体单元的质量优化,降低了工程造价,提高了结构的合理性,为复杂的天线背架结构优化设计提供了新的方法.

1 Pro/E环境下模型参数的提取

由于Workbench自身建模能力有限,对复杂模型的建立过程较为复杂,因此背架的CAD(Computer Aided Design)模型采用三维建模软件Pro/E建立,且Pro/E与ANSYS Workbench有强大的兼容性,可实现无缝连接,所建模型可准确完全地导入Workbench中[5].为使DM(Data Minning)模型具有较强的灵活性,容易修改,为后期优化打好基础,采用参数化建模[6],将样机背架主要技术参数作为驱动参数,其他设计参数通过驱动参数计算得到.驱动参数包括:背架厚度DS_H,背架截面圆管内半径Ri及管壁厚r.通过对驱动参数的改变,DM模型可自动改变,得到适合不同工作环境,不同设计参数的同族模型.

2 样机反射面背架有限元静力学分析

2.1 有限元模型

本文研究的样机采用三角锥形式的螺栓球节点双层铝合金背架.背架水平放置,轮廓为正三角形,边长11 000 mm.基本背架均为三角形,边长2 200 mm.背架结构厚度为DS_H=1 000 mm.采用的铝合金管规格为Φ40×2,在AWE (ANSYS Workbench Environment)中自定义铝合金的基本参数弹性模量E=7.1×104Mpa,泊松比取值为λ=0.3,密度ρ=2 770 kg·m-3,将材料属性导入背架模型中.模型中选择2节点线性梁单元,共有节点1 176个,单元630个.

2.2 载荷与约束条件

对FAST单元样机背架结构的静力学分析,载荷与约束条件为[7]:背架自身重力为固定载荷,重力加速度为9.8 m·s-2;上层各支撑节点及面板连接处均施加25 N(共计1 650 N)的压力模拟面板载荷;在上层节点上添加1 000 N压力模拟人员检修载荷;上层背架的三角形的3个顶点固定约束.

2.3 有限元静力分析结果

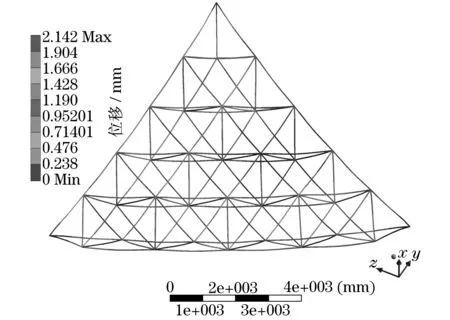

样机背架结构的最大综合压应力为7.6696 Mpa,远小于材料许用应力110 Mpa,因此背架强度满足设计要求.最大变形为2.14 mm,满足最大整体变形小于等于2.5mm的设计需求,所以满足刚度设计要求.因此单元样机背架结构在工作中能够保证面板精度要求,符合设计要求.有限元分析结果如图3,4所示.由图3,4可知,结构最大压应力为7.67 MPa,最大变形为2.14 mm.

图3 最大等效应力云图Fig.3 Maximum equivalent stress cloud

图4 背架整体变形Fig.4 Overall deformation of the back frame

3 FAST样机背架结构优化设计

3.1 优化变量的确定

优化变量是优化设计的关键变量[8],确定优化变量是优化设计的关键步骤.ANSYS Workbench中优化变量包括设计变量、状态变量和目标变量.

(1) 设计变量

在进行结构优化过程中需要进行优化的参数,将其作为优化设计的设计变量.本文将单元样机背架的厚度DS_H、铝合金管截面圆内半径Ri及管壁厚r作为设计变量.设计变量的名称及其对应的优化范围见表1.

(2) 状态变量

状态变量的作用一是用来描述设计性能指标,二是用来反馈设计方案特点,为设计变量的参变量.在FAST单元样机背架结构的优化设计中,将最大变形作为状态变量.

表1 设计变量及其取值范围

(3) 目标函数

对于结构的优化设计,侧重于在满足设备功能及力学性能的要求下,结构使用材料最少、重量最轻、加工制造及运输成本最低[7],所以本文将FAST单元样机背架的重量作为目标函数.

3.2 重量、应力、位移的响应面分析

用Design Explorer进行优化,得到求解设计点处的各响应值,见图5—7.响应面可以给出最直观的图形显示,设计者可以从中看出设计变量与状态变量和目标变量之间的关系.根据响应面进行分析:(1)结构重量与铝合金管壁厚度成正比;(2)结构变形与壁厚度成正比,与背架厚度成正比;(3)要想结构重量尽量小,就必须尽量减小壁厚和增大管截面内半径,但是这样必须以增大等效应力和变形为代价.

3.3 样机背架结构优化设计

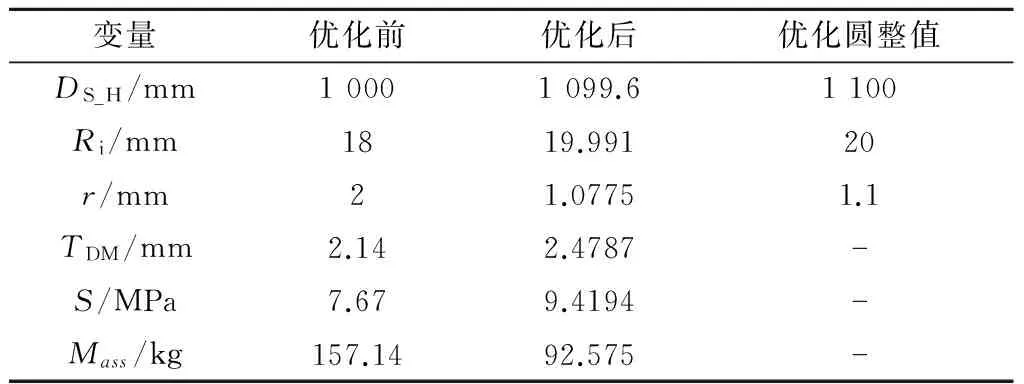

本文对FAST单元样机背架的优化釆用Design Explorer 目标驱动优化中的筛选法[5],该优化方法是从给定的一组样本中提取最佳设计点.优化设计的精度由样本数量直接决定.根据优化目标,Design Explorer将在所有样本中提取产生3组优化候选项.将状态变量背架结构最小总变形约束小于等于2.5mm,并将最小总质量作为优化目标.结果见表2.

图5 输入参数与输出参数响应灵敏度柱状图Fig.5 Input parameters and output parameter sensitivity histogram

图6 壁厚、背架厚度与总变形3D响应图Fig.6 3D response chart of wall thickness,back frame thickness and total deformation

图7 壁厚、管截面内径与总质量3D响应图Fig.7 Wall thickness,diameter of the pipe section and total mass 3D response diagram表2 优化候选项Tab.2 Optimization options

序号DS_H/mmRi/mmr/mmTDM/mmMass/mmA1099.619.9911.07752.478792.581B107720.771.07842.486395.924C105619.7261.18852.4999100.53

表3 优化前后各变量数值对比

综合考虑质量、最大等效应力及整体变形的影响,结合结构整体的合理性,选用A点作为最优设计点.为方便实际生产使用,将优化后的变量值圆整为圆整值,各参数对比见表3.将优化后圆整值带入Workbench中,生成新的有限元分析模型,得到的等效应力图、整体变形图见图8,9.由图8,9可知,优化圆整之后,结构的最大等效应力为9.303 4 MPa,最大变形为2.443 mm.

图8 优化后背架等效应力云图Fig.8 Optimization of the back frame and other effects of cloud

图9 优化后背架变形Fig.9 Optimize the back frame deformation

4 结语

优化后的结构质量为94.604 kg,相比优化前的157.14 kg,质量明显减少,近40%.以4600块单元计算,重量减轻约300 t,将大大节省制造费用.最大等效压应力为9.303 4 MPa,远小于材料的许用压应力110 Mpa,强度满足要求.最大整体变形为2.443 mm,略大于优化前的变形,但仍满足最大整体变形小于等于2.5mm的设计需求.

5 结语

利用 ANSYS Workbench 的优化设计功能对FAST单元背架样机进行结构质量优化,以整体变形作为约束条件,以重量最轻作为目标函数,即在满足结构刚度的情况,在自变量可选择范围内,寻找自变量组合,使结构重量最轻.文中采用目标驱动优化的方法,筛选出最贴近目标的设计结果.

同时,Pro/E和Workbench的参数化建模实现了背架结构的参数化管理,能够得到较优化的设计方案,减少材料消耗和制作成本,可以很大程度缩短优化设计周期,提髙优化设计效率,为同类结构的优化设计提供了参考依据.

[1] 沈世钊,徐崇宝,赵臣,等.悬索结构设计[M].第2版.北京:中国建筑工业出版社,2006.

SHEN Shizhao,XU Chongbao,ZHAO Chen,et al.Suspension structure design [M].2nd ed.Beijing:China Building Industry Press,2006.

[2] XU Haitao,YANG Guangyu,QIAN Hongliang,et al.Experimental study on 2-meter part model of FAST cable-net[J].Spatial Structures,2005(4):21-26

[3] 王大为,张磊,武织才.MSC.Patran/Nastran在65m天线副反射面优化中的应用[J].河北省科学院学报,2014(1):14-18.

WANG Dawei,ZHANG Lei,WU Zhicai.Application of MSC.Patran/Nastranin optimization design for 65m telescopesub-reflector[J].Journal of the Hebei Academy of Sciences,2014(1):14-18.

[4] 冯国胜,刘玉杰,刘鹏.冶金专用车车架结构的优化设计[J].系统仿真学报,2006,18(z2):537-539.

FENG Guosheng,LIU Yujie,LIU Peng.Optimization design of metallurgy especial frame structure[J].Journal of System Simulation,2006,18(z2):537-539.

[5] 徐胜辉,石沛林,田争芳,等.叉车门架结构的有限元分析[J].山东理工大学学报:自然科学版,2012(5):80-83.

XU Shenghui,SHI Peilin,TIAN Zhengfang,et al.The finite element analysis for the structure of portal frame of fork lifter[J].Journal of Shandong University of Technology:Natural Science,2012(5):80-83.

[6] 束炜,肖亚明,李万祺,等.基于ANSYS的OOP技术进行门式刚架结构优化设计[J].合肥工业大学学报:自然科学版,2004,27(6):694-697.

SHU Wei,XIAO Yaming,LI Wanqi,et al.Optimal design of portal frame structure based on OOP technologyofANSYS[J].Journal of Hefei University of Technology:Natural Science,2004,27(6):694-697.

[7] 赵小伟,卫良保.基于APDL的桥式起重机主梁快速优化设计[J].太原科技大学学报,2012(1):49-53.

ZHAO Xiaowei,WEI Liangbao.Fast optimization design of main girder of overhead traveling crane based on APDL [J].Journal of Taiyuan University of Science and Technology,2012(1):49-53.

[8] 王学文,杨兆建,王义亮.大型空间刚架结构参数优化与试验对比[J].系统仿真学报,2007,19(13):2968-2971.

WANG Xuewen,YANG Zhaojian,WANG Yiliang.Structural parameter optimization and stress test study on large-size rigidk-frame[J].Journal of System Simulation,2007,19(13):2968-2971.

Algorithmic optimization design on FAST antenna frame based on ANSYS Workbench

HUANG Yu-lan1,LIU Jian2

(1.Wuchang Institute of Technology & Information Technology Institute,Wuhan 430065,China;2.No. 39 Research Institute of China Electronic Technology Group Corporation,Xi'an 710065,China )

To reduce the FAST frame weight and engineering cost, the finite element calculation and optimization design are investigated into panel frame structure via ANSYS WorkbenchTM. Firstly, the parametric modeling, together with design variable definition, on frame structure is completed using Pro/ENGINEERTM. Then, the finite element analysis is conducted by ANSYS WorkbenchTM. Next, the structural optimizing is realized for discretization and finite element calculation. Finally, the structural optimization design is finished by treating the amximum deformation as constraint and minimum mass as objective function. Therefore, this approach, which reduces the structural weight by 40%, is proven correct and feasible in terms of result rounding.

FAST; antenna frame; finite element analysis; parametric optimization

2015年度湖北省教育科学规划重点课题(2015GA063)

黄玉兰(1984-),女,讲师,E-mail:lsscdk@163.com

TP 275

A

1672-5581(2016)04-0342-05