基于S7-300 PLC的冰箱侧板自动化生产线控制系统的设计

张洋(中国昆仑工程公司,北京 100037)

基于S7-300 PLC的冰箱侧板自动化生产线控制系统的设计

张洋(中国昆仑工程公司,北京 100037)

本文比较冰箱侧板生产线电气控制系统的特点,阐述了生产线电气控制系统的工作原理、硬件安装与网络连接、软件系统的设计与生产线的调试,并针对电气系统抗干扰的措施进行讨论。

冰箱侧板生产线;电气控制系统;硬件安装;网络连接;软件设计

1 引言

可编程控制器(PLC)作为工业控制装置,应用范围广泛,包括数控机床、电力石化、汽车装配、机械制造、冶金钢铁、交通运输、轻工纺织等行业。

冰箱侧板生产线是冰箱生产工序中必不可少的一部分。上世纪末,众多冰箱厂家大都采用从日本和意大利等国家进口设备,费用极其昂贵。随着计算机技术快速的发展,可编程逻辑控制器、变频器、伺服系统快速应用到了冰箱生产线工艺上,形成一整套成熟的电气自动化控制系统,自动化程度得到了很大的提高。该技术已经应用到荣事达、美菱、长虹、美的、华凌等多家冰箱厂家的十余条侧板成型生产线,具有了相当成熟的设计经验,既节约人力成本又提高了生产效率。在侧板生产的过程中涉及到了大量的数据输入和输出,需要一种能支持强大运算功能的PLC,西门子S7-300符合这一要求。西门子的Step7 ProfessionalV5.4 SP3编程软件支持LAD、STL和FBD三种编程语言,并且支持三种编程语言的混编,大大提高了编程的效率。

2 侧板生产线电气控制系统的特点

国内传统的侧板生产线电气控制系统特点:

(1)采用西门子S7-200可编程逻辑控制器,输入输出点数在256点以下,用户程序存储器容量在4K字节以下,可扩展模块数量较少,一般只能满足四工位以下的侧板生产线的控制系统。

(2)采用控制台集成按钮和指示灯的方式进行生产操作。

(3)更换生产侧板型号时需要采用人工更换定位块的方式。

(4)对侧板板材的定位采用气动挡块和拉手实现。

基于S7-300可编程逻辑控制器的冰箱侧板自动化生产线控制系统的特点:

(1)S7-300属于中型PLC,输入输出总点数一般在256~2048

点之间,用户程序存储容量达到2~8K字,不仅具有开关量和模拟量的控制功能,还具有更强的数值计算能力,它的通信功能和模拟量处理能力更强大,适用于多工位生产线复杂的逻辑控制系统以及连续生产过程控制场合。

(2)采用西门子HMI触摸屏与控制按钮、指示灯相结合的方式来操控整条多工位生产线,触摸屏可以直接输入板型型号,生产线冲切工位伺服系统自动定位冲切模具。

(3)由于六工位以上的侧板生产线距离过长,采用主—从操作台的方式来进行生产操作,并在每个工位的适宜位置设置单个工位的手自动操作箱,用来满足生产调试的需要。

(4)在侧板生产线的冲切工位采用伺服系统和机械手臂来对板材定位,当更换板材型号时,要比传统侧板生产线采用的挡块、侧拉定位方式方便很多,自动化程度、定位的精准度、生产效率都有极大的提高。

(5)安装了单双张厚度检测传感器避免冲切工位和辊轧工位进入双张以上叠加板材引起机械损坏故障。

3 侧板生产线的电气控制系统

3.1 生产线的电气设计

侧板生产线的电气设计分为强电部分和弱电部分,由于传送电机、辊轧电机、伺服电机、液压站电机等电源为AC380V,而PLC控制器、气阀、液压阀、光电开关、磁开关、接近开关等传感器电源为DC24V,故采用变压器与整流滤波器将AC380V转换为DC24V。电源柜也是操作柜,触摸屏与按钮集成在主操作台与从柜上,并在每个工位的适当位置设置了单工位按钮盒,用于工作人员进行单工位调试。

由于生产线的输入输出弱电信号繁多,每工位都关联几十个地址信号,所以在仪表连线上采用先总线后分线的方式,每个工位的控制总线从主控柜或从柜中的PLC输入输出模块上引出,连接至各工位设置的电气分线箱内,从电气分线箱引至各个传感器及气阀等执行机构。传送电机采用变频器控制,可以调整参数,用来满足侧板线的生产要求。冲切工位、打Z工位和折边工位分别采用液压站驱动机械设备,其中液压站电机的电气连接方式采用星-三角连接方式,目的是防止启动电流过大烧毁电机。

3.2 S7-300的硬件和安装

S7-300PLC是模块式的PLC,它由几部分组成:中央处理单元(CPU)、负载电源模块(PS)、信号模块(SM)、功能模块(FM)、通信处理器(CP)、接口模块(FM)、导轨。

3.2.1 基本原理

本设计中的侧板生产线中的S7-300PLC由一个主机架和一个扩展机架主成。安装有CPU的模块机架用作主机架;安装有模块的模块机架用作扩展机架,与系统主机架相连。六工位以上的侧板生产线,由于侧板传输距离过长、处理的数据信号量较大,需要有足够的插槽,所以选用多机架安装方式。

将S7-300装在多个机架上,需要接口模块IM,这样能将S7-300背板总线从一个机架连接到下一个机架。中央处理单元CPU(CPU314C-2DP)及其通信模块CP、功能模块FM354(驱动冲切工位的伺服控制器)、数字量输入模块SM321(反馈各种执行机构的动作完成位置是否正确和控制信号)、数字量输出模块SM322(输出模块,控制各种电磁阀、气阀、变频器的动作)、冲切工位伺服模块安装在0号机架上即主操作柜内,接口模块IM、通信处理器CP、数字量输入模块SM321、数字量输出模块SM322与功能模块FM安装在1号机架上即从操作柜内。

生产线控制系统的通信方式采用MPI总线型网络,MPI是一种适用于小范围、少数站点间通讯的网络。在网络结构中属于单元级和现场级。适用于SIMATIC S7系统,多用于对其编程,连接上位机和少量PLC之间近距离通讯。通过PROFIBUS电缆和接头,将控制器CPU的MPI编程接口相互连接以及与上位机网卡的编程口(MPI/DP口)连接即可实现。MPI的通讯速率为19.2k~12Mbps,通常默认设置为187.5kbps;通讯数据包不大于122字节。

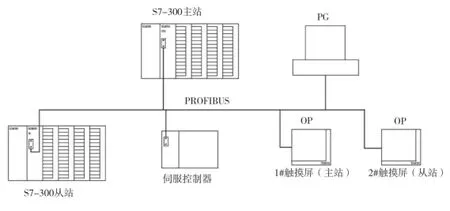

3.2.2 网络连接

MPI通讯利用PLC站S7-300和上位机(PG/PC)插卡CP5411/ CP5511/5611/5613的MPI口进行数据交换。连接电缆为PROFIBUS电缆(屏蔽双绞线),接头为PROFIBUS接头并带有终端电阻。MPI通讯如图1所示。

图1 侧板生产线S7-300网络系统图

4 侧板生产线的工作原理

一套完整的冰箱侧板生产线电气控制系统由以下部分组成:

指令机构:S7-300可编程逻辑控制器。

检测机构:光电二极管、行程开关、单双张检测装置、接近开关、磁感应开关。

执行机构:电磁阀、气阀、变频器、电机。

工作原理:生产线的操作方式分为手动、全自动、手自动,工艺流程图如图2所示。当运行在自动状态时,使用光电二极管、行程开关等传感器来判断板料到达指定工位的具体位置,每个传感器都是一个输入信号,有固定的地址,例如I1.3,当输入模块收到某一光电二极管的输入信号时,该地址的输入信号由“0”变为“1”,按照程序指令来判断板料到达的工位和具体位置,然后按照顺序指令启动相应机构动作,即将输出机构的地址Q*.*赋值“1”。以生产线一工位上料工位为例,首先完成机架的吸料动作,机架下降气阀开启Q0.4,安装在机架下的接近开关接近板料时地址I1.3由“0”变为“1”,机架上的真空吸盘打开,Q0.6赋值“1”,延时2S,机架上升气阀开启,Q0.5赋值“1”,机架带料上升至机架顶端,磁限位开关I1.0由“0”变“1”,机架停止上升,启动机架上的传送电机,机架吸附板料运送到料台位置,当机架到达料台位置时,传感器地址I1.6变为“1”,电机停止,延时1s后,关闭真空吸气阀,Q0.6赋值“0”,板料落在料台,料台传感器检测到板料后,延时1.5S,启动料台传送电机 ,将板料传送至冲切工位,上料工位的自动程序块即按照以上流程进行编写,上料工位的I/O地址如表1所示。

图2 冰箱侧板生产线工艺流程图

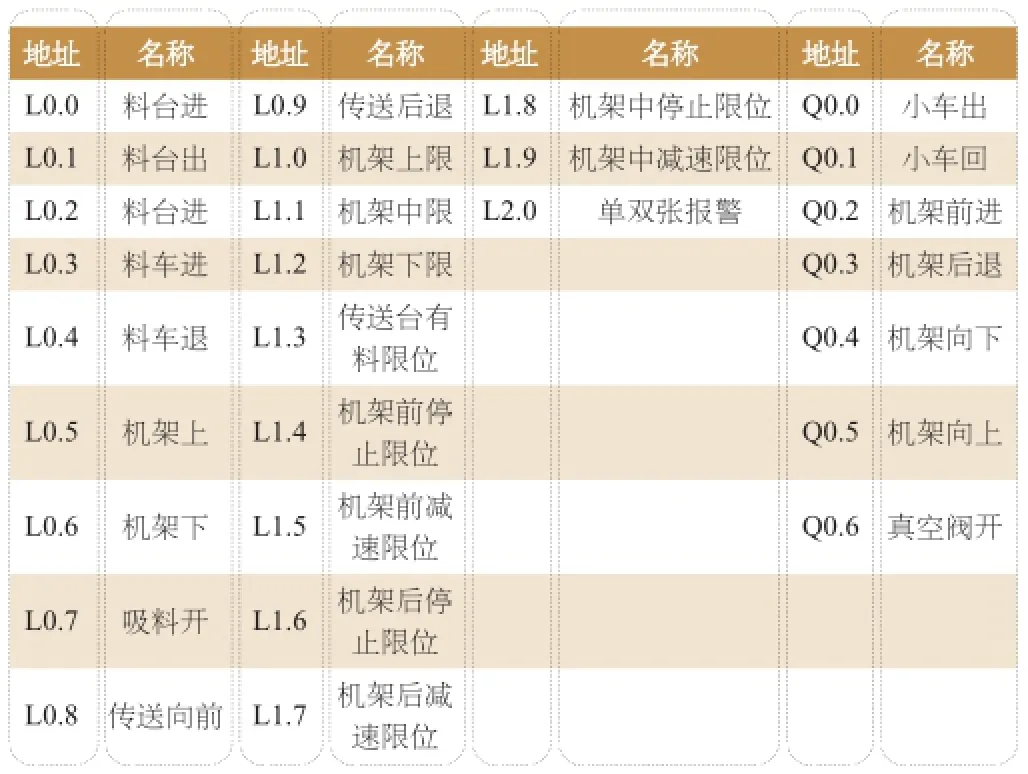

表1 上料工位I/O地址表

5 生产线的软件设计

采用STEP7软件对侧板生产线的S7-300程序进行编译。STEP7是西门子SIMATIC可编程逻辑控制器进行组态和编程的软件包。编程设备可以是PG(编程器)或者PC,它通过编程电缆与PLC的CPU模块相连。在STEP7中编写程序和对硬件进行组态,并将程序和硬件组态信息下载到CPU,也可从CPU上载到PG或者PC。程序下载、调试完成以后,PLC系统就可以执行生产线的各种任务了。

S7系列PLC的CPU中运行着两种程序,操作系统程序和用户程序。操作系统程序主要完成以下工作:处理工作(暖启动和热启动);刷新输入的过程映像表和输出的过程映像表;调用用户程序;检测中断并调用中断程序;检测并处理错误;管理存储区域;与编程设备和其他通讯设备的通讯。用户程序即生产线功能模块程序,是为了完成生产线自动化任务而编写的程序块,一般来说需要完成以下动作:暖启动和热启动的初始化工作;处理过程数据(数字信号、模拟信号);对中断的响应;对异常和错误的处理。

本设备的用户程序块主要有以下几种类型的块:

组织块—OB(Organization Block)

功能—FC(Function)

功能块—FB(Function Block)

OB、FC、FB中包含由S7指令构成的程序块。

在CPU中,用户程序由启动程序、主程序和各种中断响应程序等不同的程序模块构成,这些模块在STEP7中的实现形式就是OB。OB1是对应于循环执行的主程序的程序块,它是STEP7程序的主干,其他大多数OB则对应不同的中断处理程序,在侧板生产线主程序中经常调用的中断处理程序有:日时钟中断:OB10~OB17,冗余错误:OB70、OB72,异步的故障:OB80时间错误、OB81电源故障、OB82诊断中断、OB83 插入/移走模板中断、OB84CPU硬件故障、OB85程序循环错误、OB86机架故障、OB87通讯错误;背景循环:OB90;启动:OB100暖启动、OB101热启动、OB102冷启动。因为生产线运行过程中时常会受到工业环境中脉冲电磁的干扰,如果电磁干扰过大,抗干扰措施无法滤除脉冲,就会导致生产线故障停车,此时重新启动CPU系统,执行OB中调用的中断处理子程序,可以初始化系统,消除故障中断,迅速恢复生产。

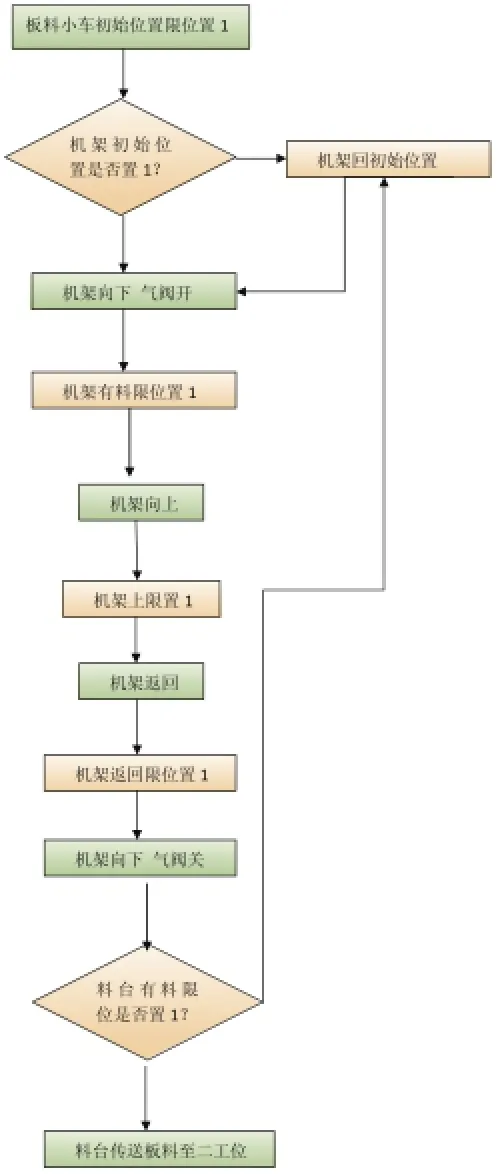

FB和FC是用户编写的程序模块,可以被其他程序块调用。生产线的主要程序模块都是在FC中编写的,将各个工位的程序分为FC1、FC2、FC3等功能模块,由主程序OB来调用。以上料工位FC1为例,工位功能模块程序流程图如图3所示。

6 侧板生产线的调试

整条侧板生产线的生产过程由以下几个阶段组成:机械图纸

与电气图纸的设计阶段、生产采购阶段、机械设备加工阶段、电气仪表设备安装阶段、程序编写阶段、单机手动调试阶段、全线自动调试阶段、设备开车运行阶段。调试阶段在整个侧板生产线的设计中有着至关重要的地位。它是一条生产线能够成功开车的保障,很多问题都是在这个阶段发现并及时解决的。

生产线的调试又分为单工位手动调试和全线自动调试,单工位手动调试主要是对输入信号与输出信号、执行机构进行手动测试与地址校验,校验电机正反转,并设置变频器的低、中、高运行频率,调试单工位手动/自动程序的切换,测试单工位的连锁程序。全线自动调试主要是进行全线的连锁程序测试,由于生产线力求效率最大化,板料之间的节拍很紧凑,为了防止侧板板料碰撞,只有可靠的连锁程序才能保证生产的安全性和连贯性。生产节拍即生产线生产相隔两张成品侧板的间隔时间,生产节拍是由冰箱制造厂家提出,也是设备交付使用的最后一道工序。调整生产节拍的主要方法:调整机械设备动作程序,达到生产的最高效率;调整变频器的参数;调整连锁程序。

图3 上料工位程序流程图

7 侧板生产线电气系统的抗干扰措施

在这里再讨论一下在工业环境中弱电设备的电磁干扰问题,由于侧板生产线多使用在电磁环境比较复杂的生产厂房内,因此如何避免干扰,保障设备能够平稳可靠运行是十分必要的。

7.1 硬件措施

7.1.1 屏蔽

对电源变压器、中央处理器、编程器等主要部件,采用导电、导磁性良好的材料进行屏蔽处理,以防止外界干扰信号影响。

7.1.2 滤波

对供电系统输入线路采用多种形式滤波处理,以消除和抑制高频干扰信号,也削弱模块间相互影响。

7.1.3 隔离

在微处理器与I/O电路之间,采用光电隔离措施,有效地把他们隔离开来,以防外部干扰信号产生噪声电信号通过公共地线进入PLC,从而影响正常工作。

7.2 软件措施—指令重复执行

指令重复执行就是根据需要使作用相同指令重复执行多次,适用于开关量或数字输入,输出抗干扰。在采集传感器输入开关量或数字量时,可重复采集多次,直到连续两次或两次以上采集结果完全相同时才视为有效。若多次采集后,信号总是变化不定,可停止采集,发出报警信号。

7.3 PLC系统安装时抗干扰措施

7.3.1 电源接线和接地线

合理布置电源线,强电和弱电要严格分开。做好设备的接地,接地在消除干扰上起很大作用。

7.3.2 电缆的敷设

动力电缆与输入输出电缆并行放置在一个线槽内时,之间间隔100毫米以上,且用接地金属屏蔽起来。特别是PLC主站与从站之间的通信电缆是传送电压低的高频信号,很容易受到干扰。因此不能将它与其他电缆设在同一线槽内,并且使用屏蔽电缆。

8 结语

随着工控技术的发展,PLC技术和产品发展迅速,总的趋势是向高集成度、小体积、大容量、高速度、使用方便、高性能和智能化方向发展。未来的侧板生产线也必将采用功能更加强大的可编程逻辑控制器,伺服系统、机械手臂也将更多地应用到生产线中,来进一步提高设备的自动化程度和生产效率。

[1] 马宁, 孔红. S7 - 300PLC和MM440变频器的原理与应用[M]. 北京:机械工业出版社,2006.

[2] 刘锴, 周海. 深入浅出西门子S7 - 300PLC[M]. 北京:北京航空航天大学出版社,2004.

[3] 龚仲华. S7 - 200/300/400 PLC应用技术[M]. 北京:人民邮电出版社,2008.

[4] 李成祥. 对开门U形冰箱壳成型生产线设计[J]. 装备制造技术,2014, 02.

Design of Control System of a Production Line for Side Shell of Refrigerator Based on S7-300 PLC

This paper compared the characteristics of control system of the production line for side shell of refrigerator, discussed the working principle of the electrical control system, hardware installation and network connections, and design of software and debugging of production line. The methods of antijamming in electrical system are also discussed in this paper.

A production line for side shell of refrigerator; Electrical control system; Hardware installation; Network connections; Design of software

B

1003-0492(2016)09-0088-04

TP273

张洋(1981-),男,辽宁辽阳人,工程师,硕士,现就职于中国昆仑工程公司,主要研究方向为电气工程及其自动化。