MTO装置的管道材料设计

张大船

(中石化洛阳工程有限公司,河南 洛阳 471003)

MTO装置的管道材料设计

张大船

(中石化洛阳工程有限公司,河南 洛阳 471003)

以国内近期典型MTO装置的腐蚀事例和实际的防腐蚀措施为依据,调查研究了现阶段 MTO装置管道设计中的管子、管件、阀门等通常采用的金属材料及制造要求,对比分析了管子、管件材料的机械性能和物理化学性能,以及阀门采用的阀体结构、主体材料要求等,提出了以综合考虑介质工况、材料性能、可获得性、可施工性、安全性、经济性等因素的MTO装置管道材料选择设计解决方案。

MTO 管道材料 低温管道 低温阀门

近年来,已建成MTO装置运行状况表明,管道作为装置的重要组成部分,其设计选材、选型等问题对装置的“安稳长满优”操作运行影响较大,MTO装置管子、管件和阀门的腐蚀、磨蚀等已逐渐成为影响MTO装置长周期运行的“瓶颈”,目前对此类问题的研究仅是着重于发生问题的“点”,而缺乏系统性的研究。该文以国内典型MTO装置的腐蚀事例和实际的防腐蚀措施为依据,调查研究了现阶段 MTO装置管道设计中的管子、管件、阀门等通常采用的金属材料及制造要求,对比分析了管子、管件材料的机械性能和物理化学性能,以及阀门采用的阀体结构、主体材料要求等,提出了以综合考虑介质工况、材料性能、可获得性、可施工性、安全性、经济性等因素的MTO装置管道材料选择设计解决方案。

1 甲醇制烯烃单元管道选材

1.1 原料甲醇管道

MTO装置所用的原料为煤制甲醇,甲醇中的碱度、碱金属、总金属含量等指标有特殊要求,经过一系列换热后进入甲醇-反应气换热器的甲醇操作温度在260 ℃左右,考虑甲醇的特性及甲醇中不含有害元素,对金属管道仅存在极轻微的腐蚀,材料选用碳钢即可。从甲醇-反应气换热器出来的甲醇与自开工加热炉来的甲醇混合后进入反应器,该部分管道操作温度在450 ℃左右,超过普通碳钢使用温度上限,管道材料选用15CrMo合金钢,由于合金钢材料的特性,焊缝处容易存在应力集中,需对焊缝进行焊后消除应力热处理,且要求硬度小于HB 200。

1.2 反应油气线

反应器顶部出口的反应油气线,操作温度在500 ℃左右,介质主要为低碳烯烃、烷烃,含有少量的乙酸,并含有少量的催化剂颗粒。反应油气管道存在的主要腐蚀形态为乙酸腐蚀,少量催化剂颗粒冲蚀磨损,且存在高温氧化工况。考虑上述因素后该部分管道可选用含稳定化元素钛的奥氏体不锈钢,需注意当奥氏体不锈钢的使用温度高于525 ℃时,钢中的碳质量分数不应小于0.04%,但由于该部分管道口径大,通常在DN2000以上,考虑经济因素该部分管道选用碳钢+隔热耐磨衬里。而从反应气四级旋风分离器出来的油气线由于口径较小,施工人员很难进入内部进行衬里施工,该部分管道采用直缝焊接钢管,制管板材选用含钛的高碳不锈钢,美国标准(美标)牌号为ASTM A240 Gr.321H,中国标准GB20878—2007中给出的新牌号为07Cr19Ni11Ti,其碳质量分数均大于等于0.04%。从急冷塔、水洗塔出来的油气线温度分别在100 ℃和40 ℃左右,介质中的乙酸已被稀释,所携带的催化剂颗粒已被水洗掉,高温工况已不存在,管道材料选用20号碳钢即可。

1.3 催化剂管道

甲醇制烯烃单元催化剂颗粒主要为直径40~150 μm的小圆球,催化剂颗粒的纳米硬度值一般在500~1 000 MPa。甲醇制烯烃单元催化剂管道的输送方式为主风输送,管道内为气、固两相流状态。甲醇制烯烃单元的冷催化剂管道设计温度为40 ℃,热催化剂管道设计温度有450 ℃和700 ℃两种工况,其中再生器底部的热催化剂管道设计温度为700 ℃。催化剂管道的设计压力全部为0.88 MPa,即输送风的设计压力。

虽然催化剂本身对管道无腐蚀性,但催化剂颗粒具有很高的硬度值,管道的选材主要考虑高温及催化剂颗粒对管道的磨损。冷催化剂管道及设计温度为450 ℃的热催化剂管道材料一般均选用15CrMo合金钢管,取3.2 mm以上的腐蚀余量。设计温度为700 ℃的热催化剂管道材料选用ASTM A312 TP304H不锈钢管,取3.2 mm以上的腐蚀余量。为了降低催化剂输送的阻力,减少催化剂颗粒的磨损,催化剂管道的弯头全部采用6倍公称直径(6D)以上的大曲率半径弯头,三通全部采用45度斜接三通。催化剂管道阀门的阀体材质与管道主材一致,考虑到催化剂颗粒的磨损及阀门易发生堵塞等因素,一般采用带吹扫孔及吹扫阀的闸阀,且阀板及阀座的密封面堆焊硬质合金。对于重点磨损部位宜采用新型催化剂耐磨球阀[1],以提高阀门的使用寿命。

1.4 烟气管道

再生器顶部出口烟气管道温度在650 ℃左右,介质为再生烟气和催化剂粉尘,再生烟气的主要成分为N2,CO和CO2。烟气管道在正常操作工况下,主要是要求管道有足够的抗高温氧化能力和高温持久强度,以抵抗高温催化剂的磨损。再生器顶部出口至三级旋风分离器再到CO焚烧炉的管道口径通常在DN1000以上,该部分管道选用碳钢加隔热耐磨衬里可满足工况的需要,且性价比较高。而从四级旋风分离器出来的烟气管道口径较小,可直接选用美标牌号的304H或316H不锈钢,对应GB20878—2007中的新牌号为07Cr19Ni10和07Cr17Ni12Mo2,其碳质量分数均大于等于0.04%。

1.5 碱液管道和急冷水等管道

急冷塔、水洗塔部分的管道需要注碱,其目的是为了洗掉反应油气中的少量酸性气体。碱液管道中的NaOH质量分数正常在7%~8%,最高20%,操作温度为100 ℃,根据SH/T 3059—2012《石油化工管道设计器材选用规范》中碳钢使用在氢氧化钠中的温度与浓度极限曲线,选用20号碳钢,并对焊缝进行焊后消除应力热处理,需注意的是管道上的阀门应使用蒙乃尔阀芯。急冷水和水洗水管道由于注碱而使管道中存在弱碱性,管道选用20号碳钢,操作温度在80 ℃以上的管道应做焊后消除应力热处理。

1.6 高压过热蒸汽

用于驱动丙烯制冷系统离心压缩机的高压蒸汽管道操作温度为525 ℃,操作压力为9 MPa。国内石化装置的高压过热蒸汽管道多采用GB5310—2008《高压锅炉用无缝钢管》标准的15CrMoG,电力装置的高压过热蒸汽管道多采用GB5310—2008标准的12Cr1MoVG,而美标牌号ASTM A335的Gr.P91被广泛应用于世界各国大容量火力发电机组的锅炉和高压蒸汽管道[2],电力用的高压蒸汽管道操作温度在590 ℃左右,考虑经济性及采购方便该装置选用国标材料。15CrMoG的最高使用温度为550 ℃,GB50316—2000《工业金属管道设计规范(2008版)》中给出的525 ℃时的许用应力为58 MPa;12Cr1MoVG的最高使用温度为575 ℃,标准中给出的525 ℃时的许用应力为82 MPa。同15CrMoG相比,在该工况下12Cr1MoVG的许用应力有显著提高,采用12Cr1MoVG会使管道的壁厚更薄,既经济又有利于改善管道柔性及管道承重。综上所述该部分管道主材选用12Cr1MoVG,同样考虑合金钢材料的特性,要求焊后做消除应力热处理,且要求硬度小于HB 200。

2 烯烃分离单元管道选材

2.1 低温管道主材

烯烃分离单元采用中冷分离技术,低温烃类、制冷剂、冷火炬等管道存在低温工况,管道的设计温度有-46,-75,-101 和-115 ℃等几种工况,管道选材主要考虑材料在低温工况下的使用性能。由于国标20号钢材料最低能用到-20 ℃,国内的低温材料标准有GB3531—1996《低温压力容器用低合金钢钢板》和GB150—2011《压力容器》,这两个标准中只有低温压力容器用钢板的牌号,国内没有低温管材的标准,参考乙烯装置等类似低温工况,设计温度从-20 ℃到-46 ℃的管道选用美标低温碳钢材料,无缝钢管牌号为ASTM A333 Gr.6,有缝钢管牌号为ASTM A671 CC60 CL22,并且其母材、焊缝热影响区和焊缝金属要按照ASTM A671标准 S2 补充要求做低温冲击试验,即夏比(V型缺口)冲击试验,冲击试验的要求见ASTM A20。

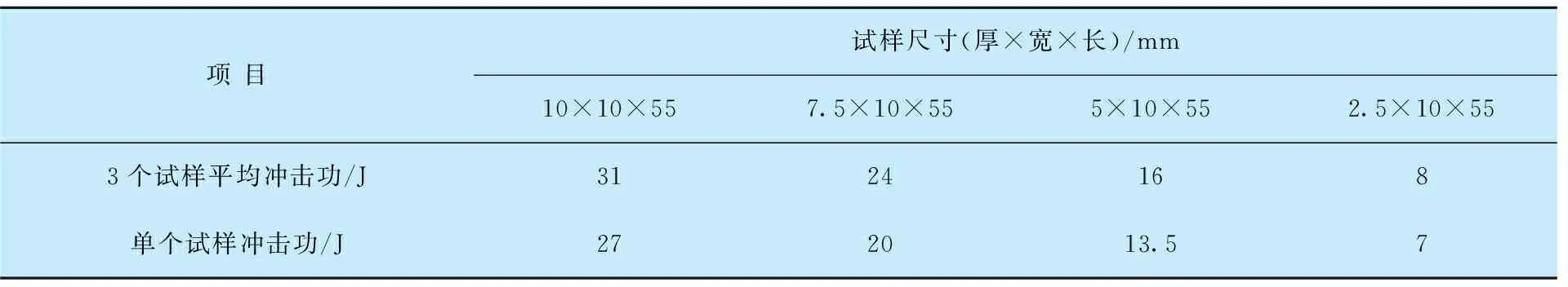

由于奥氏体不锈钢具有面心立方晶格的金属结构,在低温下具有良好的冲击韧性,因此,奥氏体不锈钢是低温工况下的理想材料,特别是对于设计温度-70 ℃以下情况,它是首选的低温材料[3]。设计温度为-75,-101和-115 ℃等几种工况的管道选用奥氏体不锈钢,美标牌号304或国标牌号06Cr19Ni10均可。GB 150—2011《压力容器》中规定奥氏体型钢材的使用温度高于或等于-196 ℃时,可免做冲击试验。但为了保证奥氏体不锈钢在低温下具有更好的冲击韧性,也可每批管道按照GB/T 229—2007选做V型缺口-196 ℃冲击试验。试验用的一组试样应包括3个试样,并采用标准尺寸试样,当无法制备标准试样时,应尽可能采用较大的小尺寸试样,当材料截面尺寸无法制取2.5 mm×10 mm×55 mm小尺寸试样时,可免除低温冲击试验。试样尺寸及最小冲击功值可参考表1的要求。

表1 -196 ℃冲击试验的冲击功值

2.2 低温阀门

2.2.1 低温阀门的设计标准

低温阀门的设计标准,国际上主要采用BS 6364 Specification for Valves for cryogenic service和MSS SP-134 Valves for Cryogenic Service Including Requirements for Body/Bonnet Extensions两个标准,这两个标准较全面地规定了低温阀门设计和制造的要点和规则。

2.2.2 低温阀门的选材

设计温度为-46 ℃的低温阀门阀体材料可选用美标低温碳钢材料,DN40及以下阀门阀体采用锻件ASTM A350 LF2 CL1,DN50及以上阀门阀体采用铸件ASTM A352 LCB,阀芯采用316不锈钢,并在阀板及阀座密封面处堆焊硬质合金,阀杆采用316不锈钢加硬化处理,阀盖垫片采用304不锈钢加柔性石墨缠绕垫片,阀杆填料采用304金属丝与柔性石墨编织填料,阀盖螺栓螺母采用ASTM A320 Gr.L7/A194 Gr.4。

设计温度为-75,-101和-115 ℃等工况下的低温阀门,为了保证低温下的使用性能,可统一按-196 ℃做低温冲击试验和低温性能试验,DN40及以下阀门阀体采用锻件ASTM A182 F304,DN50及以上阀门阀体采用铸件ASTM A351 CF8,阀芯采用316不锈钢,并在阀板及阀座密封面处堆焊硬质合金,阀杆采用316不锈钢加硬化处理,阀盖垫片采用304不锈钢加柔性石墨缠绕垫片,阀杆填料采用304金属丝与柔性石墨编织填料,阀盖螺栓螺母采用ASTM A320 Gr.B8 CL2/A194 Gr.8。

2.2.3 低温阀门的结构

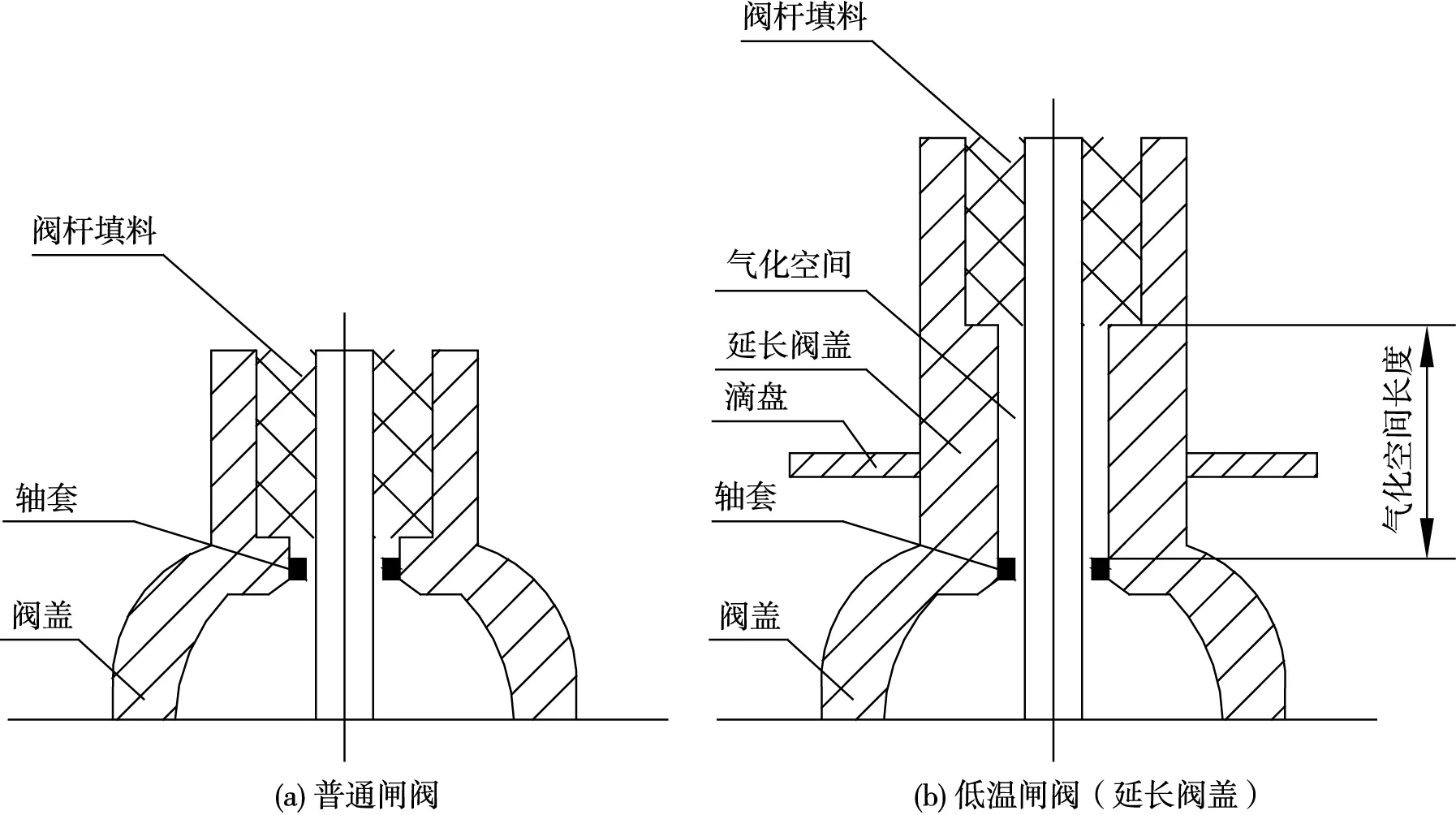

低温阀门需要采用延长阀盖结构设计,其目的是避免管道中介质的冷量对填料的影响,即给冷介质留出一定的气化空间,保证填料函部位的温度在接近常温以上,使填料可以正常工作,防止因填料函部分过冷而使处在填料函部位的填料以及阀盖上部的零件结霜或冷冻。一般情况下,低温阀门都需要做保冷,为防止雨水或冷凝水侵入保冷材料,每一延长阀盖应提供滴盘,此滴盘应焊接或固定在延长阀盖上,保冷材料应只做到滴盘以下,滴盘以上不能保冷,以保证上面填料的温度不受冷介质的影响。滴盘上应标明泄压方向,当阀体上的泄压方向标识被保冷材料覆盖时,可以从滴盘上查看。阀杆和延长阀盖的间隙应尽量缩小,以减小热量对流损失。图1为低温闸阀延长阀盖示意图。

图1 低温闸阀延长阀盖示意

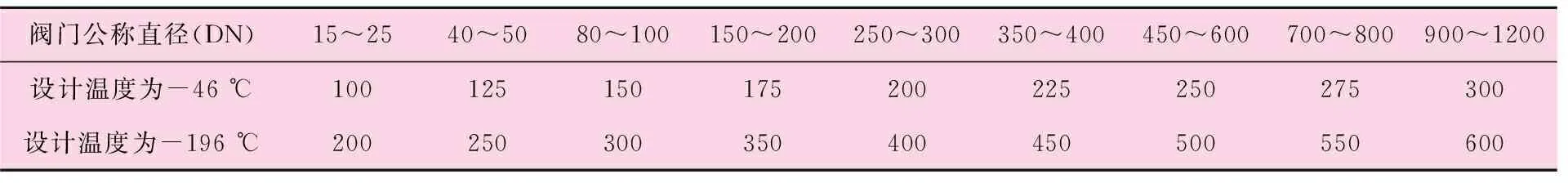

多回转阀门(例如:闸阀、截止阀)的气化空间即为填料函底部与阀盖轴套顶部之间的距离。直角旋转阀门(例如:球阀、蝶阀)的气化空间即为填料函底部与阀杆轴承顶部之间的距离。表2给出了保证阀杆填料在低温下能够正常操作的最小气化空间的建议长度。

表2 最小气化空间建议长度 mm

对于闸阀、球阀等阀门,当阀门关闭时封闭的中腔内存在一定量的冷介质,随着环境温度的逐渐升高,中腔内的低温介质将发生气化,体积增大,压力会迅速增加,如压力无法排出将造成严重事故,因此在设计时要考虑当中腔压力升高时,阀门能自动将高压介质排放出去。通常可采用内部泄放和外部泄放两种方法。内部泄放是通过泄放孔将阀门中腔与管路进口端连通,使中腔压力始终与管路进口端平衡;低温闸阀可在进口侧闸板上设置泄压孔,低温球阀可在进口侧球体上设置泄压孔。外部泄放是在中腔阀体上安装一泄放阀,当中腔压力达到泄放压力时,中腔介质泄放至阀体外。烯烃分离单元一般采用内部泄放方式,即向阀门进口侧(高压侧)泄压。

2.2.4 低温阀门的深冷处理及冲击试验

-46 ℃的低温阀门主要承压元件低温冲击性能应满足ASTM A350和ASTM A352等相关材料标准的要求;-196 ℃的低温阀门主要承压元件低温冲击性能应满足如下要求:冲击温度-196 ℃,3个试样中1个试样的最小值为27 J,3个试样平均值为34 J以上。

-196 ℃的低温阀门,其阀体、阀盖、阀板、阀座、阀杆等零件在精加工前应进行深冷处理,即将零件浸放在液氮箱中进行冷却,当零件温度达到-196 ℃时,开始保温1~2 h,然后取出箱外自然处理到常温,重复循环2 次。阀门密封面堆焊后也应进行深冷处理,即在研磨前,浸放在-196 ℃的液氮中保冷2~6 h取出后自然处理,然后研磨装配。

2.2.5 低温阀门的检验

首先与低温介质接触或受低温介质影响较大的主要承压元件(阀体、阀盖、阀杆、阀板、阀座、紧固件等),必须进行射线或超声波无损检测和表面着色无损检测,以保证阀门主要承压元件的质量。

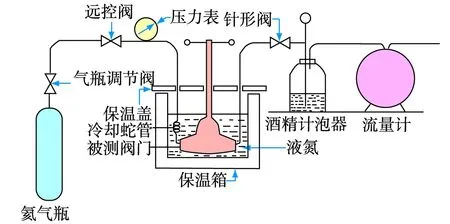

-196 ℃的低温阀门,装配完成后需要抽检一定比例,按BS6364做低温性能试验,试验原理是将阀门浸泡在-196 ℃液氮中,在低温下进行开启和关闭操作,用氦气(氦气在-196 ℃液氮中不会液化且分子较小)验证其在低温下的密封性能[4]。若抽检阀门试验不合格,则该批全部试验,再不合格,则该批低温阀门予以报废。图2为低温性能试验装置简图。

图2 低温性能试验装置

3 结束语

MTO装置的工况复杂,甲醇制烯烃单元的管道选材主要考虑材料的腐蚀、抗高温、抗氧化、催化剂磨损及碱应力开裂等,高温工况的大口径管道尽可能选用碳钢+隔热耐磨衬里,以减少项目的投资, 铬钼合金钢管道要注意焊接问题,焊后要对焊缝进行消除应力热处理,并对焊缝做100%的射线检验;烯烃分离单元的管道选材主要考虑材料在低温下的冲击韧性,低温阀门要采用延长阀盖结构,并进行低温性能试验验证。总而言之,MTO装置工艺管道的材料选择不仅要考虑MTO装置操作的安全性,而且还要考虑经济性,力争做到整个装置选材最佳,制造、施工成本最低,并从源头开始就做到“本质安全”,满足装置长周期稳定运行,提高装置的经济效益。

[1] 梁连金.耐磨球阀:中国,202884096[P].2013-04-17.

[2] 何彪,肖功业,王国亮,等.P91热轧无缝钢管的研制开发[J].天津冶金,2008(5):37-40.

[3] 杨庆朝.乙烯装置中低温材料的选用及特点[J].乙烯工业,2007,19(4):38-41.

[4] 刘先禹,霍金海.低温阀门特点的探讨[J].广州化工,2009,37(5):197-199.

(编辑 王维宗)

Piping Material Design for MTO Unit

ZhangDachuan

(SINOPECLuoyangPetrochemicalEngineeringCorporation,Luoyang471003,China)

In this paper, based on the recent domestic typical corrosion and actual corrosion protection of the MTO units, the metal materials and manufacturing requirements for the pipes, fittings, valves etc. are investigated and studied. The mechanical performances, the physical and chemical properties of materials of the pipes and pipe fittings as well as the body structure and the main material requirements for the valves are comparatively analyzed. The material selection design solutions for the MTO units are presented in consideration of medium conditions, material properties, availability, constructability, safety, economy, etc.

MTO, piping materials, low temperature piping, cryogenic valve

2016-02-27;修改稿收到日期:2016-03-09。

张大船,高级工程师,1991年毕业于上海交通大学材料科学专业,获工学学士学位。目前主要从事石化行业压力管道设计及管道材料设计工作。E-mail:zhangdc.lpec@sinopec.com