辽河稠油乳化降黏剂的性能评价

周 飞

(中国石油天然气股份有限公司辽河油田分公司钻采工艺研究院,辽宁 盘锦 124010)

辽河稠油乳化降黏剂的性能评价

周 飞

(中国石油天然气股份有限公司辽河油田分公司钻采工艺研究院,辽宁 盘锦 124010)

通过实验研制出适合辽河稠油的LY-5型乳化降黏剂,分析降黏机理并对温度、加剂浓度、时间和含水率等影响因素进行了评价,对配伍性及腐蚀性进行了测试。结果表明:LY-5降黏剂中极性高渗助剂解离胶质沥青质网状构架,稠油形成小颗粒,降黏剂的表面活性成分在小颗粒表面形成一层膜,阻止胶质沥青质再次积聚形成网状结构,达到稳定降低稠油黏度的目的。辽河稠油中胶质沥青质质量分数大于45%,地层水矿化度不大,LY-5型降黏剂最佳加剂质量浓度1 000 mg/L,加剂后原油在50 ℃下黏度在100 mPa·s以下,降黏率达到99.8%且稳定,达到油井举升条件,乳状液随温度升高黏度增大,水的质量分数在20%~70%具有最佳降黏效果。降黏剂具有一定的缓蚀性,加量为5%时,缓蚀率可达100%,且对联合站水处理无影响。

稠油 乳化降黏剂 评价 缓蚀率

稠油富含胶质和沥青质等重质组分,这些组分之间存在强有力的缔合作用,形成大分子聚合体结构,该结构使稠油具有黏度高、密度大等特点。严重影响稠油的开采与运输。因此,破坏稠油聚合体结构,降低稠油黏度,改善稠油流动性,对于解决稠油开采、集输和炼制等问题有重要意义[1]。该文对LY-5乳化降黏剂性能和影响因素进行了评价。

1 实验部分

1.1 实验仪器与药品

实验仪器:BROOKFIELD旋转黏度计、恒温水浴、电子天平、烧杯、比色管。

实验药品:自研药剂LY-5,该品主剂为一种阴离子-非离子性表面活性剂、加入辅剂和快速渗透剂复配而成,HLB值在20~30,具有很好的亲水性;辽河油田曙光采油厂作业六区、七区稠油、现场水。

1.2 实验方法

(1)油水样组分测定方法。按照石油行业标准SY/T 5523—2000《油气田水分析方法》测定水样中各离子含量;按照石油行业标准SY/T 7550—2004《原油中蜡、胶质、沥青质含量测定》测定稠油中胶质、沥青质含量。

(2)降黏效果评价方法。降黏率计算方法:

(1)

式中:P为降黏率,%;μ0为加降黏剂前稠油黏度,mPa·s;μ1为加降黏剂后稠油黏度,mPa·s。

(3)降黏剂对N80钢的腐蚀评价方法。利用腐蚀质量损失法计算腐蚀率与缓蚀率。相关计算公式见文献[2]3。

1.3 实验步骤

(1)样品准备。将盛有稠油的磨口瓶放入恒温水浴中,80 ℃静置2 h,使磨口瓶内油样借助分子热运动达到均匀状态,在室内静置48 h以上,作为实验基础油样;及时取现场水样作基础水样。

(2)将油样放入80 ℃水浴中加热,油具有可流动性。称量42 g加热好的稠油和18 g水,分别滴加0.084 g降黏剂。

(3)将加入降黏剂的油水样放入现场温度水浴中进行充分搅拌。

(4)用旋转黏度计测定搅拌后样品的表观黏度,并做平行实验。

2 结果与讨论

2.1 油水样性质测定

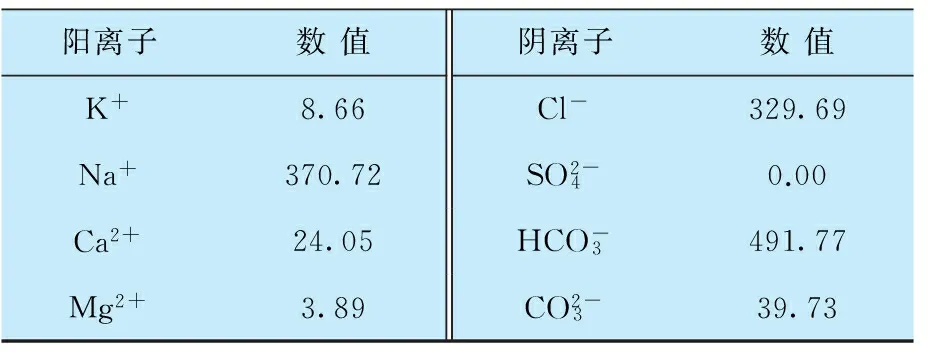

(1)水中离子含量测定。矿化度的高低直接影响降黏剂的降黏效果。因为水中过多的阳离子或阴离子,将包裹着大分子的界面膜上电荷中和,使液滴间斥力减弱,液滴更易聚并,宏观表现为油样稳定性降低[2]5。所取水样为六区、七区水样,因为两区部分油井为地面掺水开采,因此水质性质基本一致,矿化度测得为1 270.46 mg/L,水样离子质量浓度见表1。

表1 水样离子含量 mg/L

由表1可知,实验所用水样矿化度较低,钙镁离子质量浓度不高,因此对降黏剂的降黏的降黏效果可以忽略不计。

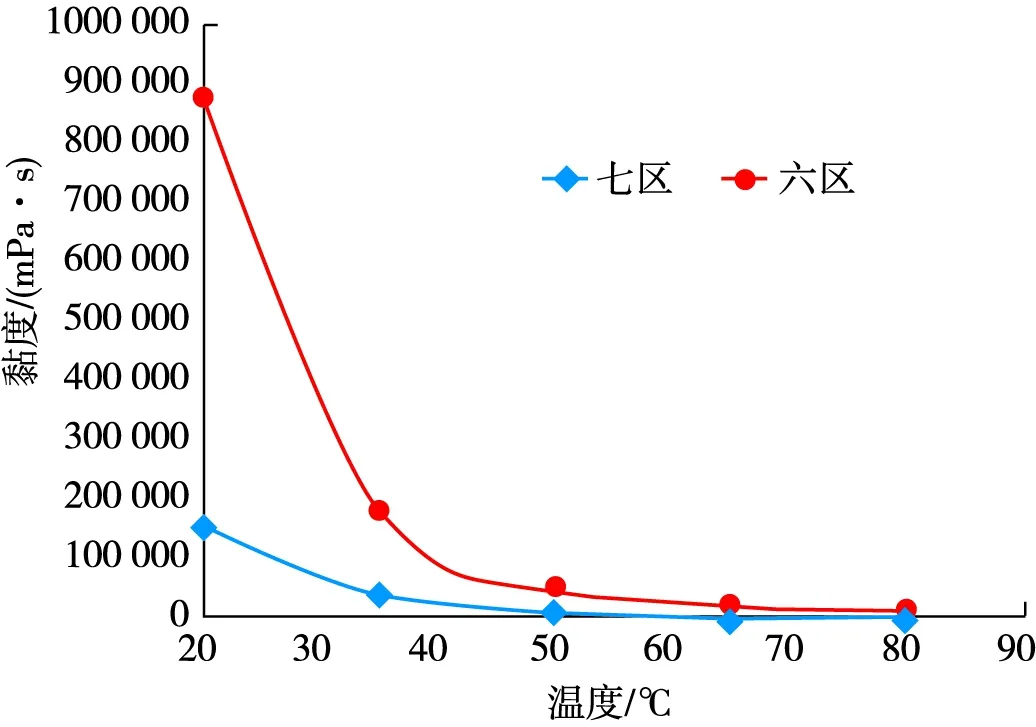

(2)稠油黏温特性研究。黏度是衡量稠油性质的重要指标。随温度的升高稠油黏度迅速减小。因此,要考虑稠油在举升与运输过程中不同温度下黏度值,见图1。

图1 原油黏度与温度曲线

由图1可以看出,曙光采油厂作业六区和七区原油黏度普遍偏大,其中六区原油在50 ℃时可达46 910 mPa·s,属特稠油。

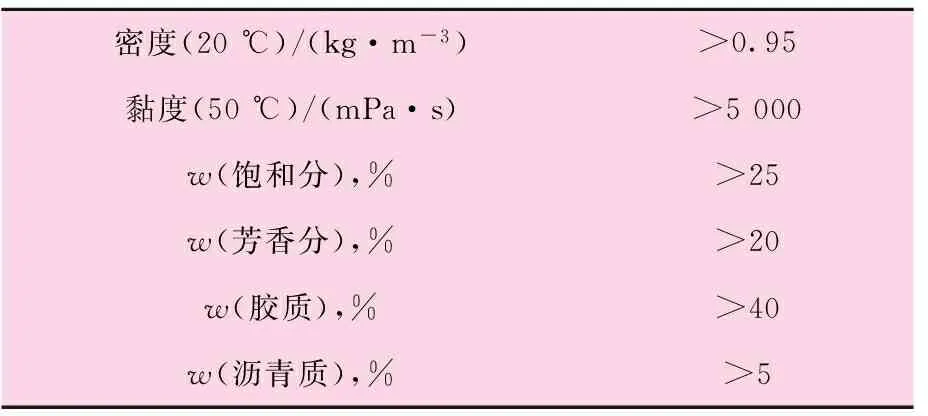

(3)原油胶质沥青质含量测定。当沥青质芳香度高时,沥青质聚集体形成的界面膜强度高,难以被降黏剂拆散,这种稠油难降黏。富含胶质和沥青质等重质组分,这些组分之间存在强有力地缔合作用,形成大分子聚合体结构,胶质分子吸附在沥青质聚集体上,形成沥青质粒子与液态油之间过渡层,使沥青质粒子悬浮在油中,形成石油胶体[3-4],这类稠油具有黏度高、密度大等特点,因此难以达到预期的降黏效果。通过室内实验检测辽河稠油基本性质见表2。

表2 原油胶质沥青质分析

由表2可知,辽河稠油的胶质、沥青质质量分数高,高胶质、沥青质的存在大大增加了辽河稠油降黏的难度。

2.2 降黏效果的影响因素

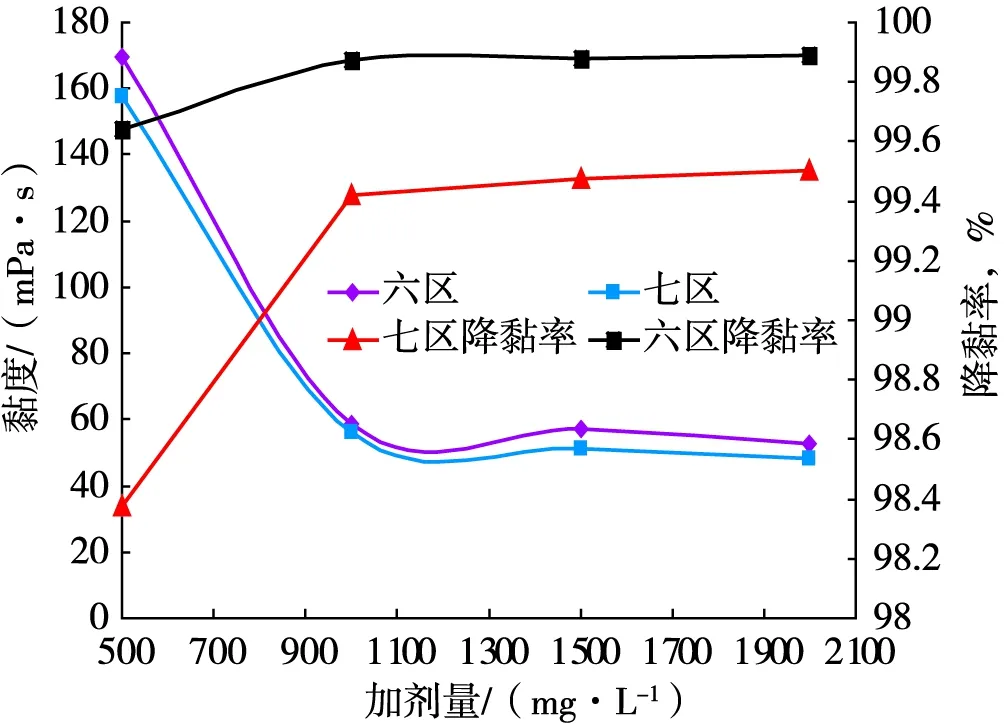

(1)加剂浓度对降黏效果的影响。按照实验步骤分别对加剂量为500 ,1 000,1 500和2 000 mg/L条件下的黏度值进行测试,结果见图2。由图2可知,当加剂量为2 000,1 500和1 000 mg/L时,表观黏度均不到100 mPa·s,降黏率均达到99.8%,且静态黏度均在200 mPa·s以下,满足井筒举液要求。当加剂量为500 mg/L时,虽然黏度在600 mPa·s以下,但是静态黏度大于1 500 mPa·s,达不到标准Q/SY 118—2013《水色油型稠油降黏剂技术规范》的要求,因此优选加剂量为1 000 mg/L。

图2 加剂量对黏度的影响

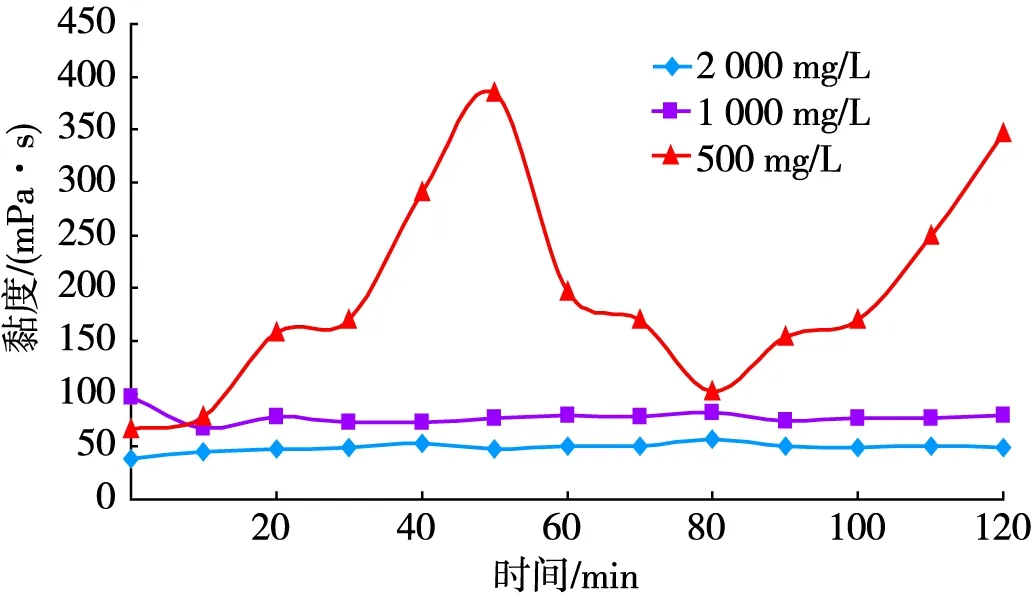

(2)时间对降黏效果的影响。按照实验步骤分别测试原油加剂量为500,1 000和2 000 mg/L的条件下的黏度值,并测定2 h(由现场数据显示原油由井底到井口所运行的时间为1.5 h)之内黏度值的稳定性,结果见图3。

图3 时间对黏度的影响

六区原油与七区原油加剂量影响几乎一致,由图3可知,加剂量为2 000 mg/L和1 000 mg/L时,黏度在2 h内均能保持很好的稳定性,但是加剂量为500 mg/L时,黏度值波动较大,乳状液不稳定。这是由于2 000 mg/L和1 000 mg/L的降黏剂能够在油水界面充分吸附并构成致密的薄膜,且这层薄膜没有随着时间推移而受到破坏,表现出原油乳状液稳定。

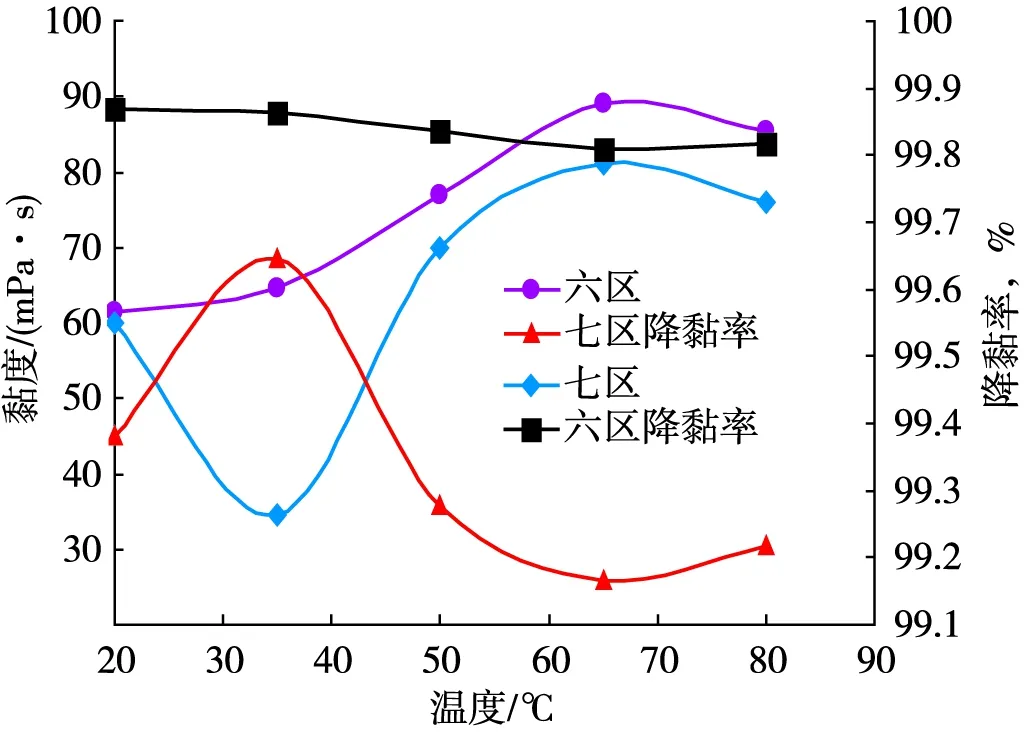

(3)温度对降黏效果的影响。测定1 000 mg/L加剂量的条件下,不同温度下黏度的变化情况,结果见图4。

图4 温度对黏度的影响

随温度升高,乳状液稳定性下降。这是因为温度升高加剧液滴布朗运动,使液滴碰撞频率增加,加剧液滴聚合速度;同时使得界面膜黏度变小,强度变低,易于破裂;内相颗粒体积膨胀,使界面膜变薄,机械强度降低。

(4)含水率对降黏效果的影响。测定1 000 mg/L加剂量的条件下,不同含水率下黏度的变化情况,结果见图5。

由图5可知,水的质量分数在20%~73%时,降黏效果均较好,在水的质量分数小于20%时,由于含水过少,油与水达不到乳化条件,不能乳化。当水的质量分数在73%时,黏度有上升趋势,且出现少量分层现象。这是由于随着水量的加大,药剂所占比例减小,当水的质量分数大于73%以上时,分层现象严重,不能进行乳化。因此,水的质量分数在20%~70%效果最好。

图5 含水率对黏度的影响

2.3 配伍性评价

降黏剂1 000 mg/L,同时做空白实验。按照六区水处理流程(七区在联合站不进行水处理),来样依次加入破乳剂、预脱剂、对水加入絮凝剂、助凝剂,破乳温度90 ℃。测定其对水处理的影响,配伍性评价试验。结果表明,加入降黏剂与未加降黏剂比色管的脱水量相等,均为75 mL,上层油中含水均小于5%,说明加入降黏剂后未对破乳产生影响。加入降黏剂与未加降黏剂比色管的脱出絮状物量一致,水质颜色相同,说明未对絮凝产生影响。因此,加入降黏剂不会对联合站脱水产生影响。

2.4 缓蚀性能研究

用腐蚀质量损失法测试不同质量浓度降黏剂缓蚀性。配制5种腐蚀介质:质量分数分别为0%,0.5%,1%,2%和5%现场水样,体积均为200 mL,置于50 ℃的恒温水浴锅内,将经过处理的5个N80钢试片分别放入5种腐蚀介质,进行挂片实验。24 h后取出试片,冲洗干净,酒精与石油醚混合物擦除表面疏松产物,干燥后称质量,最后观察试片在不同介质中的腐蚀情况。

部分钢片发生腐蚀现象,原因是所取水样中329.69 mg/L的腐蚀性阴离子(Cl-),Cl-的半径比较小,穿透能力很强,易深入腐蚀产物内。在N80钢的部分区域,Cl-积聚成核,导致该区域阳极溶解加速,金属基体被向下深挖腐蚀,形成点蚀坑[5]。加入降黏剂后,降黏剂中的有效物质吸附于钢片表面,形成保护膜,隔离Cl-与N80钢的接触,降低腐蚀程度和腐蚀产物膜生长,同时降低甚至抑制点蚀的发生。在降黏剂加量为5%时,缓蚀率可达100%。

3 结 论

(1)通过对辽河油田稠油性质及水样的分析,发现辽河现场水中离子矿化度较小为1 270.46 mg/L,对降黏效果影响不大,辽河稠油胶质沥青含量较高大于45%,稠油黏度大,50 ℃时六区原油黏度可达46 910 mPa·s,并随着温度的降低黏度大幅度升高。

(2)研制出适合于辽河稠油的降黏剂,并进行对比分析,LY-5型降黏剂最佳加剂质量浓度为1 000 mg/L,加剂后稠油在50 ℃时黏度在100 mPa·s以下,降黏率达到99.8%且稳定,达到油井举升条件。并随温度升高黏度增大,在水的质量分数为20%~70%具有最佳降黏效果。

(3)降黏剂具有一定的缓蚀性,对管道及井筒无腐蚀,加剂量为5%时对现场缓蚀速率为100%,且对联合站水处理工作无影响。

[1] 谷俊标,申龙涉. 稠油降黏技术在采油工艺上的应用[J]. 辽宁化工,2003,32(10):40-43.

[2] 魏宝明. 金属腐蚀理论及应用[M]. 北京:化学工业出版社,1984:3-5.

[3] 梁文杰. 石油化学[M]. 东营:石油大学出版社,1993: 64-65.

[4] 韩显卿. 提高采收率原理[M]. 北京:石油工业出版社,1993: 131-169.

[5] 徐海升,李谦定,薛岗林,等. N80油管钢在CO2/H2S介质中的腐蚀行为研究[J]. 天然气化工,2009,34(2):51-52.

(编辑 寇岱清)

Performance Evaluation of Emulsion Thinner for Heavy Oil of Liaohe Oil Field

ZhouFei

(D&PTechnologyResearchInstitute,PetroChinaLiaoheOilfieldCompany,Panjin124010,China)

The LY-5 emulsion thinner has been successfully developed for Liaohe heavy oil through laboratory screening. The working mechanisms of LY-5 emulsion thinner is analyzed, the impact factors such as dosage, time, water content, etc are evaluated, and compatibility and corrosivity are tested. The results show that the polarity hypertonic agents in the LY-5 thinner dissociate the network structure of the resin and asphaltene. The small particles form from heavy oil. The active components of the thinner forms a layer of film on the surface of the small particles to prevent the formation of the network structure of resin and asphaltene so as to reduce the viscosity of heat oil. The asphaltene content of Liaohe heavy oil is over 45%. The salinity of formation water is low. At the 1 000 mg/L optimum dosage of LY-5 thinner, the viscosity of crude oil is under 100 mPa·at 50 ℃ and viscosity reduction rate is 99.8%. The apparent viscosity of heavy oil increases with the temperature and the optimum water mixing amount is 20%~70%. Results from the corrosion experiment show that this kind of emulsion thinner has good corrosion inhibition performance. The corrosion prevention rate is 100% at a dosage of 5%, and it has no impact on water treatment in the combination station.

heavy oil, emulsion thinner, evaluation, corrosion reduction rate

2016-01-18;修改稿收到日期:2016-04-07。

周飞,硕士学位,工程师,现在该公司钻采工艺研究院油田化学技术研究所从事防腐蚀工作。E-mail:zhoufei_zcy@petrochina.com.cn