重整装置脱戊烷塔顶腐蚀分析及措施

李卫东

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

重整装置脱戊烷塔顶腐蚀分析及措施

李卫东

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

针对中国石油某石化分公司1 Mt/a连续重整装置自2010年建成投产以来,在运行过程中出现的脱戊烷塔顶空冷器或后冷器频繁泄漏、脱戊烷塔塔盘堵塞,严重影响装置的长周期安稳运行以及炼油厂的氢气平衡等问题进行了分析,结合其他同类炼油企业存在的较多的类似问题处理经验,通过论证和技术分析,对存在的问题提出了增加液相脱氯设施、进料注水、注缓蚀剂、设备材质升级、加强工艺水氯平衡的调整、严格控制进料中氮、水含量等解决措施,经过5 a左右的运行,取得了明显的效果,为炼油厂的氢气平衡、高附加值芳烃产品的生产以及装置的长、稳、优运行创造了好条件。

连续重整 脱戊烷塔 氯化铵 腐蚀 对策

中国石油某石化分公司1 Mt/a连续重整装置于2010年10月建成投产,该装置采用了美国UOP公司第三代超低压连续重整工艺,选用的催化剂为美国UOP公司R-234。该装置以常压装置直馏石脑油、焦化加氢汽油和加氢裂化重石脑油为原料,为后续PX芳烃装置提供原料和副产氢气。装置自开工运行后多次出现了脱戊烷塔顶空冷器、后冷器腐蚀泄漏,给装置的长周期平稳运行带来了极大的隐患。为此对这些问题进行了分析,并介绍了所采取的措施和效果。

1 腐蚀问题

该装置脱戊烷塔顶空冷器A-2205,设计进/出口温度为93/57 ℃,操作压力为1.16 MPa。A-2205型号为GP9×3-6-193-2.5S-23.4/RL-IIIa,属于三管程空气冷却器,管箱材质为16MnR,腐蚀裕量为3 mm。管束材质为10号碳钢。装置自2010年10月开工后,运行至2011年1月,脱戊烷塔顶空冷器(A-2205)发生第一次泄漏后,几乎每半年空冷器或后冷器就会出现泄漏,在检修期间,打开设备后,管箱积盐堵塞严重,管束末端厚度存在减薄现象,胀口处管束多数穿孔泄漏,同时在管板上发现白色沉积物,并且溶于水,经过分析,确定积盐为氯化铵。

脱戊烷塔塔盘出现积盐,随即堵塞塔盘,塔顶/塔底压差满量程,塔内局部出现液泛,塔内混相严重,产品重叠,塔底轻组分多,塔顶C6以上组分增加,脱丁烷塔由于进料中重组分过多,导致操作混乱。

脱戊烷塔和脱丁烷塔回流罐气相是作为装置自产燃料气进行自烧的,由于脱戊烷塔顶气相带铵盐,造成系统结盐严重,燃料气罐出口过滤器频繁堵塞,2~3 h切换一次,无法打开清理,只能将堵塞的备用过滤器接蒸汽直接吹扫后经过氮气赶水再投入系统使用。同时整个加热炉燃料气系统均存在铵盐堵塞情况,加热炉主火嘴和长明灯阻火器堵塞频繁。

2 原因分析

(1)油田在原油开采及运输过程中,为提高开采量或降低凝点方便运输,普遍会采用添加有机氯化物类(以氯代烷为主)降凝剂、减黏剂等试剂,有时还会加入处理油田循环水的含有机氯化物的水处理剂。这些氯一般存在于80~130 ℃的馏分中,随加氢精制油一起进入重整反应器(精制油中的氯质量分数约为1 μg/g),这是氯的来源之一[1]。重整反应所使用的是双金属催化剂。为了保持催化剂的酸性功能,在运转过程中要保持催化剂上氯的质量分数为1.0%~1.3%。由于催化剂上的氯不断流失,正常情况下则需要进行连续补氯。而在反应过程中,催化剂上流失的氯随着反应产物进入脱戊烷塔,这是氯的又一个来源。对该装置来说,重整进料中基本不带氯(<0.5 μg/g),所以氯的主要来源是重整反应过程中氯的流失。

(2)由于重整进料中含有微量氮,在重整反应条件下,进料中的氮化物转化为NH3,而反应物中的HCl与NH3结合生成氯化铵(NH4Cl)。氯化铵的分解温度为337.8 ℃,低于此温度就会有氯化铵的存在。氯化铵不溶于重整油,并会在低温部位析出,随重整油进入下游设备低温部位沉积。沉积后的铵盐会堵塞管道、设备,若在塔内堵塞塔盘,则会出现前面所说的塔内局部出现液泛,塔内混相严重,产品重叠等问题。另外氯化铵的沉积物下面会出现垢下腐蚀,损坏设备。

3 解决措施

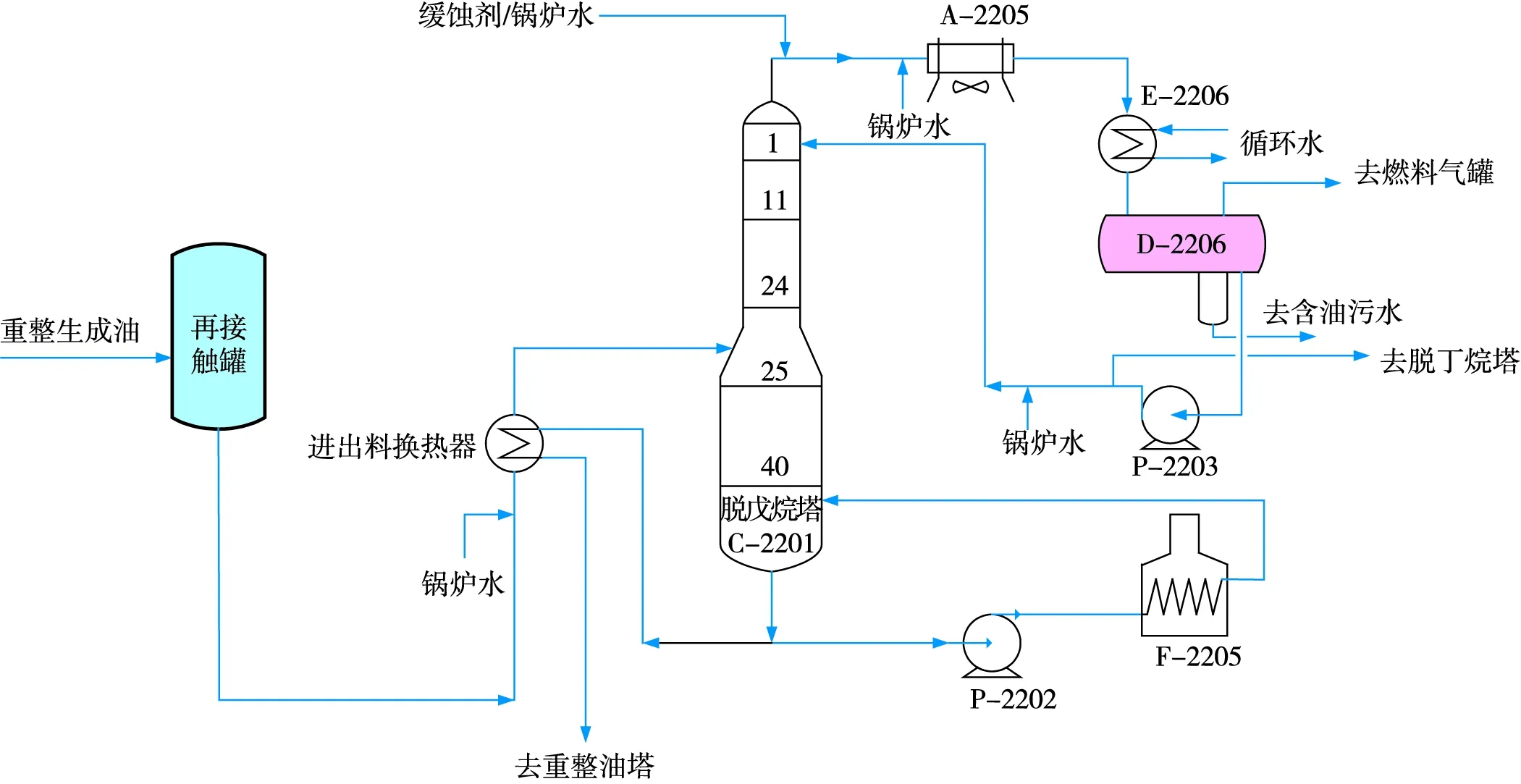

3.1 在线注水

针对脱戊烷塔顶空冷器、后冷器频繁泄漏,以及回流罐顶燃料气带铵盐的现象,增设了脱戊烷塔在线注水系统。所采用的水洗水为除氧后的汽包锅炉给水,由于锅炉给水无氧、钙和镁等离子,不会造成新的盐沉积。且其压力(5.5 MPa)较脱戊烷塔压力(1.2 MPa)高的多,温度为90 ℃,是较为合适的水洗水。注水点分别选择为进料换热器壳程入口导淋处、塔顶抽出线处、空冷器入口导淋处以及回流控制阀下游导淋处(见图1)。

根据计算,当塔顶HCl质量分数达到2 μg/g时,即使注水量仅为塔顶流量的1%,水相中HCl质量分数已经大于200 μg/g,其腐蚀速度已不是普通的碳钢所能承受的。而该装置脱戊烷塔入口氯质量分数均在2~7 μg/g,不管是从塔顶还是空冷器入口处注水,虽然可使回流罐顶燃料气基本不带铵盐,但是塔顶空冷器、后冷器腐蚀加剧,泄漏次数反而上升。故应停止塔顶注水操作。

图1 脱戊烷塔注水流程示意

针对脱戊烷塔塔盘堵塞时,通过短时间(5~6 h)小流量(300~500 kg/h)从回流线上注水,效果较为明显,可以解决脱戊烷塔内结盐不多的情况下的分离精度下降的问题。进料线上注水,其操作难度大,注水前需谨慎考虑,关键是控制好注水量和塔底温度,防止液态水落入塔底引发事故。

3.2 在线注缓蚀剂

由于脱戊烷塔进料中氯含量较高,注水方案已不适用于解决脱戊烷塔顶空冷器、后冷器腐蚀泄漏的问题。针对铵盐沉积造成垢下腐蚀的问题,采用了在线注缓蚀剂的方式。目前所采用的是加注油溶性重整专用缓蚀剂,该缓蚀剂能有效抑制露点及其延长区的腐蚀,碳钢腐蚀率小于0.02 mm/a,因其不含P,S和Cl以及金属等干扰催化剂活性的元素,对油品质量及下游装置无不良影响。

3.3 脱戊烷塔进料增设脱氯设施

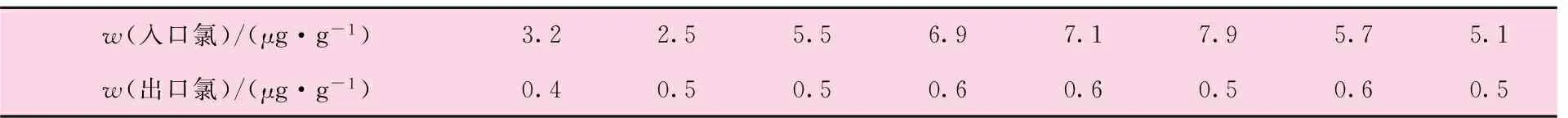

加注缓蚀剂只能减缓设备腐蚀,对于铵盐的问题并没有解决。经过认真研究,决定在脱戊烷塔进料上增加脱氯设施,具体流程是在图1的再接触罐后加装液相脱氯罐。目前正在使用的是ET-1S液相脱氯剂。该脱氯剂通过物理吸附法脱除液体烃类物料中的无机氯,使物料达到一个较低的氯含量(见表1)。随着装置运行至后期,效果逐渐变差,需要筛选出效果更好的脱氯剂。

3.4 控制好重整催化剂的水氯平衡

重整催化剂是双功能催化剂,由金属组分和酸性载体组成。金属组分提供金属活性中心, 催化烃类的加氢和脱氢反应。酸性载体提供酸性活性中心,催化烃类的重排反应。控制好重整催化剂的水氯平衡是发挥重整催化剂双功能的关键手段[2]。由于催化剂比表面积下降较快,为减少反应过程中氯损失,在保证一定转化率的基础上,将再生催化剂氯质量分数维持在较低水平,一般控制在0.87%~0.91%。同时保证精制油中水尽量少,重整循环氢气中水质量分数严格控制在10~15 μg/g,以此来控制氯损失。

表1 脱氯罐入口和出口分析

3.5 控制好进料中的氮

重整原料主要为常压装置直馏石脑油、加氢裂化重石脑油和加氢后焦化汽油,其中直馏石脑油、加氢裂化重石脑油中氮含量均不高,而加氢后焦化汽油氮含量较高,而且受重整原料不足的影响,加氢后焦化汽油在整原料中的比例偏高。加氢精制的反应压力一般远远高于重整预加氢反应,所以若加氢焦化汽油中带有较多的氮,在重整预加氢反应过程中很难被脱除,会直接进入重整反应器。实际上,即便重整进料中的氮质量分数只有0.1 μg/g,只要有足够长的时间,一样会有铵盐生成。因此,尽可能控制重整进料中的氮含量,可以减缓铵盐沉积。

3.6 空冷器和后冷器等设备材质升级

为延长运行周期,对空冷器、后冷器等易漏设备均增加了跨线,使其泄漏时不影响装置的正常生产。同时将空冷器、后冷器等易漏设备及相关的阀门全部进行了材质升级,由原先的10号钢改为2507双相不锈钢。

4 结束语

采取以上措施后,经过5 a左右运行,取得明显效果,脱戊烷塔系统的腐蚀、泄漏问题已得到有效缓解。

[1] 李风生.重整装置脱戊烷塔分离精度下降和空冷器腐蚀的原因与对策[J].石油炼制与化工,2004,35(7):65-66.

[2] 李成栋.催化重整装置技术问答(修订版)[M].北京:中国石化出版社,2004:151-154.

(编辑 王维宗)

Corrosion in Depentanizer of Continuous Catalytic Reformer and Protection

LiWeidong

(PetroChinaUrumqiPetrochemicalCompany,Urumqi830019,China)

Frequent leaking of overhead air cooler and after cooler of depentanizer and blocking of trays in depentanizer occurred in the 1.0 MM TPY continuous catalytic reformer in PetroChina Urumqi Petrochemical Company after it was first put into operation in 2010, which seriously affected the long-term stable operation of the unit. Based upon the analysis of the problems such as unbalance of hydrogen, etc and experience of handling the similar problems of petroleum refineries, effective measures have been proposed, such as addition of liquid-phase de-chlorination facility, water injection into feedstock, injection of corrosion inhibitor, upgrading of equipment materials, adjustment of process water and chlorine balances and strict control of ammonia and water in feedstock, etc.. Good results have been achieved after implementation of these measures, which has provided good conditions for the hydrogen balance, the production of high value-added aromatics products and long-term stable safe operation of the unit.

continuous catalytic reforming, depentanizer, ammonium chloride, corrosion, countermeasure

2016-01-08;修改稿收到日期:2016-02-11。

李卫东,大学本科,现在该公司从事炼油厂工艺技术管理工作。 E-mail:liwdws@petrochina.com.cn