商品混凝土泌水、板结、抓底的成因与对策

王健,邬璐芳,第李鹏

(1.浙江金华市东阳市花园华泰建材有限公司,浙江 东阳322121;2.浙江佳诺混凝土有限公司,浙江 玉环 317604)

商品混凝土泌水、板结、抓底的成因与对策

王健1,邬璐芳2,第李鹏1

(1.浙江金华市东阳市花园华泰建材有限公司,浙江东阳322121;2.浙江佳诺混凝土有限公司,浙江玉环317604)

近年来在商品混凝土施工中,泌水、板结问题愈来愈严重,已成为继裂缝病害之后的第二大病害。泌水、板结病害问题的成因复杂,除与原材料有关外,还与胶凝材料中含碱量过低有重大关系。含碱量的大小关系到掺合料活性成分玻璃体无定形物的分解,影响混凝土拌合物中自由水的粘度。解决泌水、板结问题要具体问题具体分析“对病下药”。本文就商品混凝土泌水、板结问题成因及对策予以了分析总结。

混凝土;泌水;板结;碱含量;掺合料

0 泌水、板结问题及其危害

近年来随着水泥生产中大掺量的使用助磨剂和混合材以及天然砂石资源的日渐枯竭,机加工砂石已逐渐成为商品混凝土的粗细骨料主流等原因,带来的混凝土泌水、板结、抓底的质量问题日益增多,已成为继商品混凝土的裂缝问题之后的第二大病害。泌水、板结多发生于混凝土出泵以后,因此这一病害又常被业界称之为“滞后泌水”问题。

现在讨论的“泌水、板结” 问题与日常所见的一般泌水现象不同。在多组份现代商品混凝土中,由于各组分的密度不同,水的密度最小,在混凝土入模后的静停状态,或多或少水分总是要上浮的,此水分的上浮现象称之为“泌水”。泌水在混凝土表面是一种饱和氢氧化钙溶液,呈清澈透明状态(图1)。只要水分蒸发速度大于或等于泌水速度,混凝土表面不会出现泌水现象。只有当水分蒸发速度小于泌水速度时,才会在混凝土表面有泌水存在。但这种泌水出现时混凝土浇筑已完成,砂石仍处于悬浮在水泥砂浆中,不会板结、抓底,不影响混凝土结构的正常凝结硬化,可以认为是正常现象。

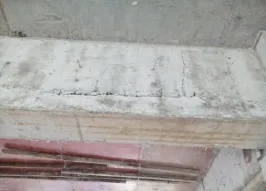

这里讨论的“泌水、板结”是指混凝土泵送后或泵送前,当混凝土处于静停状态时,水泥砂浆从粗骨料中分离析出,使粗骨料失去砂浆的包裹性而出现泌水、板结、抓底的现象。因此,它不同于常见的混凝土少量泌水,它使混凝土分层,严重影响混凝土结构的匀质性,甚至蜂窝麻面,外观露砂、流痕(图2);在施工中因供料跟不上或因倒管的需要,在暂停泵送中有时会因“泌水、板结” 问题而造成堵管施工事故;甚至对钻孔桩结构还可能造成工程质量事故。如某一基础的钻孔桩工程,直径80公分,深24.50米,因混凝土保水性、粘聚性差,泌水深近3米,本来就因处于地下水位以下,给凿除桩头浮浆及后续的接桩头工作带来很大的不便,稍有不慎,很容易在接头处形成人为的断桩事故;混凝土因泌水、沉降还会带来楼面保护层达不到设计要求,甚至因此漏筋、裂缝。泌水、板结是混凝土拌合物失去体积稳定性的一种表征,没有拌合物的稳定性,就不可能有硬化混凝土的结构匀质性,对结构耐久性会带来严重影响。因此,深入探讨混凝土拌合物的“泌水、板结” 成因与对策,也是加快普通混凝土高性能化当前必须攻克的技术障碍。

图1 因泌水形成的钢筋倒影

图2 横梁泌水形成的裂缝

裂缝问题曾被称之商品混凝土的“癌症”,经多年来的研讨与实践,现在已被业界认为并非不治之症,并且无裂缝施工的工程范例已在各地出现,各类混凝土结构的无裂缝施工已成为可能。但泌水、板结问题由于成因复杂,治理措施各异,因此有些泌水、板结的成因至今仍在热议之中。本文笔者从亲眼所见和处理过的泌水、板结问题中总结出以下见解,不成熟之处望指正。

1 水泥的原因

1.1混合材掺量

现在普遍使用的普硅水泥中,有关混合材掺量限制远超过 GB175-2007《通用硅酸盐水泥》中有关“80%<石膏+熟料≤95%”的规定,混合材掺量严重超标,甚至达到60% 以上,“石膏+熟料”在40% 以下。这一情况下水泥浆体中初期的水化产物很少,拌合水中碱度很低,即使原水泥熟料中的碱(Na2O+0.658K2O)达到0.6% 最高限量,此时碱含量也在0.16% 以下。何况在推广高性能混凝土化的情况下,大掺量粉煤灰、高炉矿渣微粉又常占总胶凝材料的30% 以上,如不计掺合料中的碱,在总胶凝材料中的碱含量也只有0.11%上下。浆体中碱含量的多少直接关系到混合材和掺合料中玻璃质无定形物质中富钙相和富硅相的分解。这可以从碱矿渣、粉煤灰水泥的研究中得到启发,早在1957年前苏联的乌克兰基辅建筑学院維、德、格卢霍夫斯基教授在研究碱矿渣水泥中发现只有在碱性环境中,矿渣中的富钙相和富硅相才能逐步分解,富钙相和富硅相不断形成和扩大,凝胶体的增多,才能使碱矿渣或碱粉煤灰水泥形成结构,并且强度不断增长[1]。现在常用的 P·O42.5水泥中碱含量普遍偏低,这就导致大掺量矿物掺合料混凝土拌合物初期浆体中的水化产物和富钙相和富硅相等离子的浓度很低,或称之为稀簿而失去对石子的包裏性而析出。这就是因水泥的碱度低而导致的泌水、板结、抓底的本质所在。

1.2水泥温度的影响

现在大多数水泥生产厂家,具有倒库(均化库)能力的厂家不多。往往是刚生产出来就拉走,到商品混凝土公司水泥温度还有70~80℃。为了保证施工性能,外加剂不得不加大掺量。但在生产过程中,水泥温度是要逐步下降的,应及时逐步减少外加剂掺量。否则,也会因减水剂超掺造成混凝土泌水、板结。

1.3水泥存放时间的影响

水泥存放时间造成混凝土泌水、板结问题的情况,在春节前后最为明显。在生产实践中发现,刚进的新鲜水泥与存放一段时间的水泥,对减水剂的吸附有明显下降的现象。因此,减水剂的掺量不应固定不变,应随水泥进厂时间作相应的调整。

1.4原材料稳定性

对水泥应注意选择那些具有生产工艺和原材料来源稳定的厂。水泥的质量除与稳定的生产工艺有关外,与自身原材料稳定性也有重要关系。有些水泥厂虽然有时也能生产出质量较好的水泥,但由于原材料来源和工艺不稳定,常因熟料矿物成分和掺合料的变化带来泌水、板结,生产中很难及时查明原因。去年10月份我公司采用某厂水泥,突发混凝土泌水、板结质量问题,几乎用尽所有的抑制办法,均未取得满意的效果。后来在征求专家建议后,从检查标准水泥的净浆入手,发现水泥本身就有显著的泌水。在加入胶凝材料用量0.05% 的碳酸钠后,净浆的泌水问题迎刃而解,可以说是用“补碱”的方法取得“立杆见影”的效果。此情况与水泥厂取得联系后,下一批水泥再没出现因水泥缺碱而产生泌水、板结的问题。事后去水泥厂进一步了解,水泥厂技术负责人解释说:是由于总碱含量从0.6% 降到0.58% 的原因。但我方对这一解释抱有很大的怀疑,水因含碱量0.02% 的变化,就会带来严重的泌水很难使人信服。但作为用户,缺乏对水泥化学成份的鉴定手段,也只能存疑了。

水泥矿物成分影响大的还有其 C3A 的含量变化。有些水泥厂由于原材料来源不稳定,导致水泥矿物成分中 C3A 的突变,如从8% 以上降到6% 以下,外加剂在混凝土中的合理掺量将有显著的变化。在生产中难及时了解水泥矿物成分的变化,因而也不可能及时主动调整外加剂的掺量,此时会因外加剂超掺而泌水。因此,有关专家呼吁水泥标准修订时,水泥厂应向用户提供矿物成分是十分必要的,另外,选择水泥时了解其矿物成分也是必要的。

2 机制砂、石的原因

在商品混凝土中砂石的体积约占总体积的60%~70%,砂石的质量技术指标是造成混凝土泌水、板结的首要原因之-。具体有以下几点:

(1)机制砂的细度模数与砂率的选择不匹配。机制砂加工的电耗随细度模数和石粉含量减小而提高,为降低成本、减少石粉、增加产量、提高效益,加之有关部门的质量监管缺失,机制砂石的质量基本上听从砂石老板的安排。受利益驱使,目前用的机制砂细度模数普遍偏大,大多在3.2mm以上的粗砂范围,有的甚至达到3.5mm 以上,砂中粒径 >5mm 的小石子有时在10% 上下,0.63mm 以下的细砂粒远小于粗砂要求的15%。机加工碎石级配较差,粒径10mm 以下的小石子不足、空隙率偏大。在这种情况下,即使胶凝材料足够,采用正常的 W/B,砂率的选择也与以往采用天然中砂有很大的区别,必须增大砂率,增加细骨料的总表面积,混凝土才可能有一定的保水性、粘聚性。混凝土的粘聚性、保水性与砂的细度等因素有密切相关。当粗骨料一定,砂率的选择要随细度模数增大而提高,甚至大到50% 以上,这是以往使用天然中砂时很少有的。针对这一情况如未及时调整思路,必然使混凝土拌合物的粘聚性、保水性变差,在泵送后泌水、板结是必然的结果。

(2)湿法制砂时必须保留一定的细砂粒。不能冲洗得过净,<0.15mm 的筛底应在10% 以上,要辩证地看待石粉的作用。在筛底中的石粉含量,对中、低强度等级的混凝土是一种有益成分。冲洗过净的机制砂,细颗粒不足也是泌水、板结的原因之一。适当筛底含量对提高混凝土的保水性,抑制泌水板结有明显的作用。这也是某些有条件的搅拌站掺用尾矿砂能有效抑制泌水板结的重要原因。

(3)关注砂石中的含泥量不稳定。混凝土生产中当砂石含泥量较高时,为了满足施工中对坍落度的要求,必须提高减水剂的掺量,但当砂石中含泥量减少时减水剂掺量应及时调整。否则,也会因减水剂的掺量过大,造成混凝土的泌水、板结。

(4)露天砂石场在雨天生产时,砂石含水处于过饱和状态,即使减掉配合比设计的加水量,原设计减水剂的掺量也会因超掺造成泌水、板结。应根据雨天砂石过饱和现状,适当降低减水剂的掺量0.5~1.0kg/m3。

(5)石子级配差、空隙率大。水泥砂浆不能足以填充空隙并不能使石子在砂浆中呈悬浮状态而离析。

3 掺合料的原因

合格的 Ⅱ 级粉煤灰和水淬高炉矿渣粉在常用的双掺范围内都对抑制混凝土泌水、板结起到一定作用,因双掺粉煤灰和水淬高炉矿渣粉而造成泌水、板结的问题很少遇到。不同掺合料的亲水性不同,一般:石灰石粉>粉煤灰>水淬高炉矿渣粉>钢渣粉。但在化学活性方面:水淬高炉矿渣粉>钢渣粉>粉煤灰>石灰石粉。因此,应根据现实情况取长补短而采取双掺使用。单掺水淬高炉矿渣粉,且掺量过大时,特别是水淬钢渣粉单掺超过30% 时粘聚性、保水性变差,容易出现泌水、板结。另有所谓“磨细灰”或“复合矿粉”,这两类掺合料要避免因磨细时加入某些化工废渣,如未经改性处理的磷化工、氟化工等其它工业废渣,导致因缓凝时间过长或与外加剂的相容性不良而带来的混凝土拌合物泌水、板结。

4 外加剂的原因

(1)外加剂超掺是商品混凝土常见的泌水、板结原因,应首先检查避免。

(2)因某些不明原因,外加剂与水泥或掺合料的相容性不良而引起混凝土的泌水、板结。因此,当采用一种新的外加剂或变更水泥或掺合料时,检验它们之间的相容性常成为搅拌站试验室的例行工作。

(3)外加剂复配中引气剂性能不良,因产生的气泡大、稳定性差,在泵送中气泡破碎而出泵后泌水,流动性丧失,也是常见的现象。应在复配过程中先消泡后掺用引气剂性能良好的引气剂,如皂苷类和松香热聚物类引气剂可取得较好的效果。

(4)针对目前多用粗砂的现状,在外加剂中适当复合增稠剂也常成为避免滞后泌水的手段之一。

5 施工因素

(1)在施工现场加水是造成泌水、板结的重要原因。无论是泵前或泵后加水都会带来混凝土的严重泌水,现场加水不仅会改变原设计配合比,使结构分层严重影响结构的匀质性, 对混凝土强度也会带来直接影响,是严禁的事。

(2)过度振捣使混凝土分层离析而泌水,因此施工中不是振捣愈久愈密实,而是要求适度振捣。

6 泌水、板结问题的判断与预防

上述可见由于多种原因都可能引发泌水、板结问题,因此能尽早发现可能产生的原因及时釆取针对性措施,使之预防在先就可防患于未然,把此质量隐患消灭在发生之前。为此,可从以下几点着手:

(1)明白配合比中各组分材料之间都不是孤立的,它们之间都存在相互依赖,相互制约的关系,任何一种材料都不能“任性”。要用好材料,首先要深入了解材料。

(2)针对一定的原材料,混凝土坍落度要求一定,外加剂掺量是一定的。过量的外加剂不仅没必要,还可能因外加剂过量而产生离析、泌水而板结。

(3)砂率的选择与砂子的细度模数有不可分割的关系,如前所述细度模数变大时,必须加大砂率等等不再赘述;

(4)针对这一情况在室内配合比设计和试配时应通过试配观察混凝土是否有泌水、板结、抓底现象。做到预防在先,把配合比调整到理想状态。

(5)混凝土出厂前取样复验,观察生产中原材料和设计配比有无变化,并随时给予调整。不合格产品不出厂,并保持混凝土生产处于可控状态。

(6)施工中严禁现场加水。随时观察现场混凝土是否处于基本稳定状态,发现问题及时反馈。

7 结束语

泌水、板结或称之为滞后泌水问题,是商品混凝土生产与应用中正在探讨和热议的问题之一。如“补碱”虽然能“立杆见影”, 但其碱材料的类型和掺量及作用原理还有待进一步探讨。笔者的见解如有谬误之处,敬请批评指正。

参考资料

[1] 吕晓妹,贺凤伟.碱矿渣水泥的理论基础[J],辽宁科技学院学报,2001,3(4)∶7-9.

[通讯地址] 湖南省长沙市天心区新开铺豹子岭石人村十一组(410009)

王健,工民建专业,高级工程师,浙江花园集团华泰混凝土有限公司总经理兼总工程师。