油井电磁防蜡装置应用效果及节能评价*

高宝元 (中国石油川庆钻探工程公司钻采工程技术研究院)

油井电磁防蜡装置应用效果及节能评价*

高宝元 (中国石油川庆钻探工程公司钻采工程技术研究院)

在油井采油过程中,为了达到降低油井负荷,节能降耗,延长油井免修期的目的,在油井上应用了电磁防蜡装置,能产生变频强电磁场,引起蜡分子的内共振,导致蜡晶结构与形状发生变化,抑制了蜡分子的结晶过程,同时对已形成的蜡晶产生一定的破碎作用,从而达到防蜡的效果。2015年7月在长庆油田第七采油厂白豹油田10口油井现场应用表明,油井悬点负荷平均下降了14.91%,系统效率平均提高了5.61%,负载电流平均下降了17.83%,平均有功节电率为19.87%,无功节电率为12.72%,综合节电率为18.73%,油井平均日节约电22.8 kWh。

油井防蜡;变频电磁场;内共振

引言

长庆油田开发层系较多,各层系原油性质的不同,油井结蜡程度存在差异,有的区块结蜡比较严重。结蜡会影响油井正常生产,加大油井悬点载负荷,增加系统能耗,降低系统效率和泵效,影响油井产量,甚至直接堵死油管,造成油井停产。长庆油田第七采油厂白豹和大板梁油田有360口定向油井和30口直油井都是结蜡比较严重的油井。结蜡越严重的油井,管杆摩擦力越大,对悬点载荷影响越大,负载电流增加越多,有功功率和无功功率消耗就会更多,油井效率就会更低。新型的油井电磁防蜡装置,它是一种低成本、高效率的长效性防蜡装置。利用高性能电磁防蜡装置,能产生变频强电磁场,引起蜡分子的内共振,导致蜡晶结构与形状发生变化,抑制了蜡分子的结晶过程,同时对已形成的蜡晶产生一定的破碎作用,从而达到防蜡的目的,减少油井悬点载负荷,提高了抽油机系统效率。

1 油井电磁防蜡装置

1.1 电磁防蜡机理

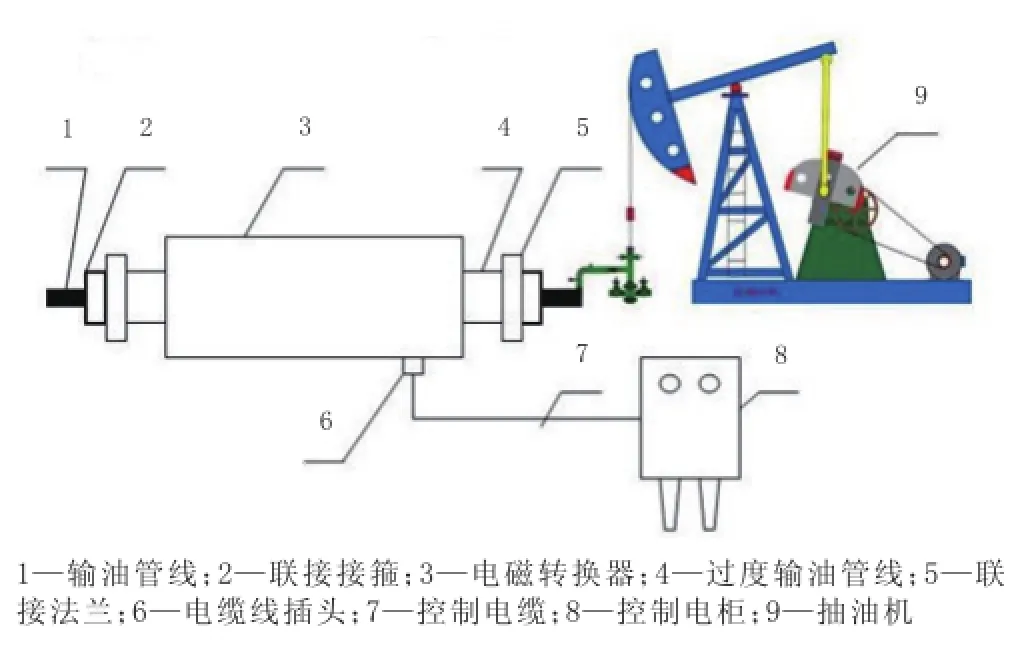

如图1所示,油井电磁防蜡系统主要由抽油机、输油管线和输油管线上安装的电磁防蜡装置构成。

图1 油井防蜡系统

根据电磁波传播理论,电场转换为磁场,磁场又转换为电场,电磁场沿着管线向两端传播,在能量沿管线传播过程中磁场作用于管线内的原油。通过磁质胶体效应,使原油中蜡质点带有负电荷,经磁场处理后,蜡质点在感应磁场的作用下,其分子间的力受到干扰,不再按原来的规律排列,抑制了蜡晶的生长,减缓了蜡结晶过程;通过氢键异变效应,在一定强度磁场作用下可以打断蜡的氢键,改变蜡的键角或键的强度,使其不易构成骨架,破坏了蜡晶间的聚结,使蜡晶不易聚集[1]。从而防止其从原油中析出,堆积在井筒内表面和抽油杆上,使它失去脱离原油而附着到井筒内表面和抽油杆上的能力,使蜡分子悬浮在原油中,不易结晶析出从而达到防蜡的目的。

1.2 装置构成

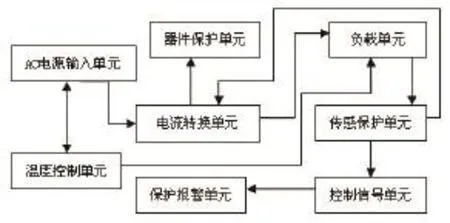

如图2所示,油井电磁防蜡装置主要由AC电

源输入单元、温度控制单元、器件保护单元、电流转换单元、保护报警单元、负载单元、传感保护单元和控制信号单元组成,将电磁防蜡装置安装于地面井口输油管线上,效果作用于井下。主要是将工频交流电源转换为电磁转换器所需要频率变化的电源,根据油井产液及油井含蜡情况自动进行参数调节,达到最佳的防蜡效果[2]。同时磁场会降低原油溶液的黏度,增强流动性,有利于管线输送。

图2 油井电磁防蜡装置构成

1.3 技术指标

输入电压:AC380(1±10%)V,50 Hz;输出电压:可调;输出电流:0~10 A;整机功耗:0~600 W;主通径:40 mm;电磁转换主体长:1200 ±20 mm;密封压力:15 MPa;连接方式:油管螺纹;使用环境:-30~50℃。

2 现场应用

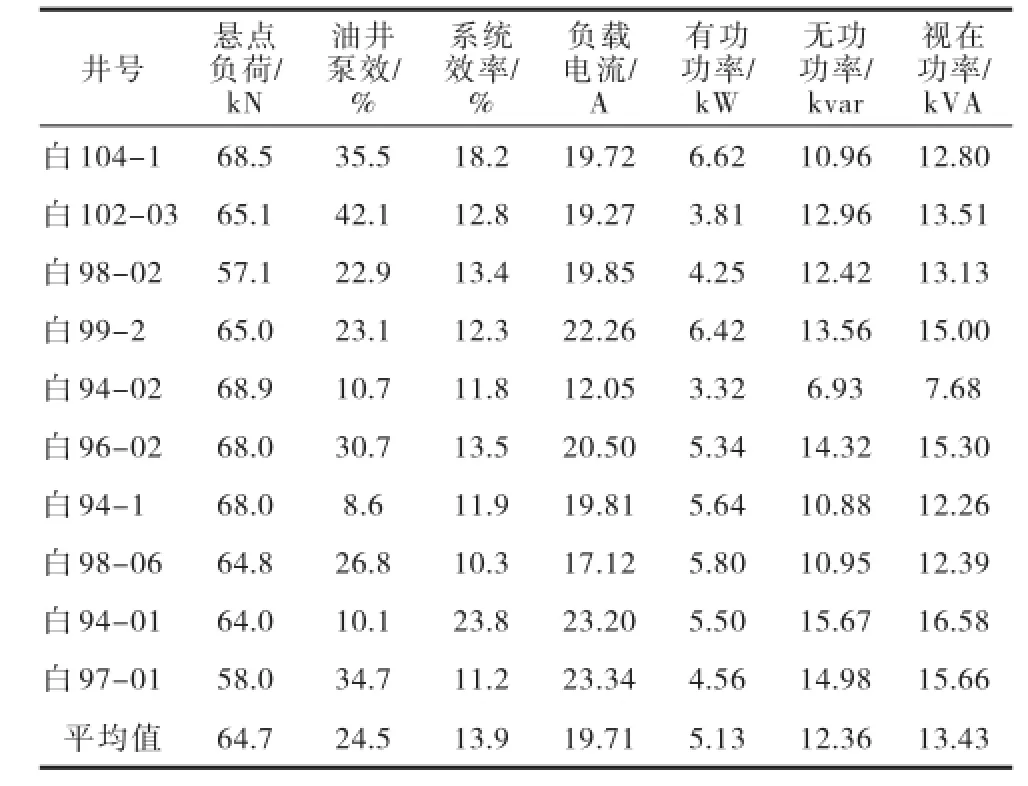

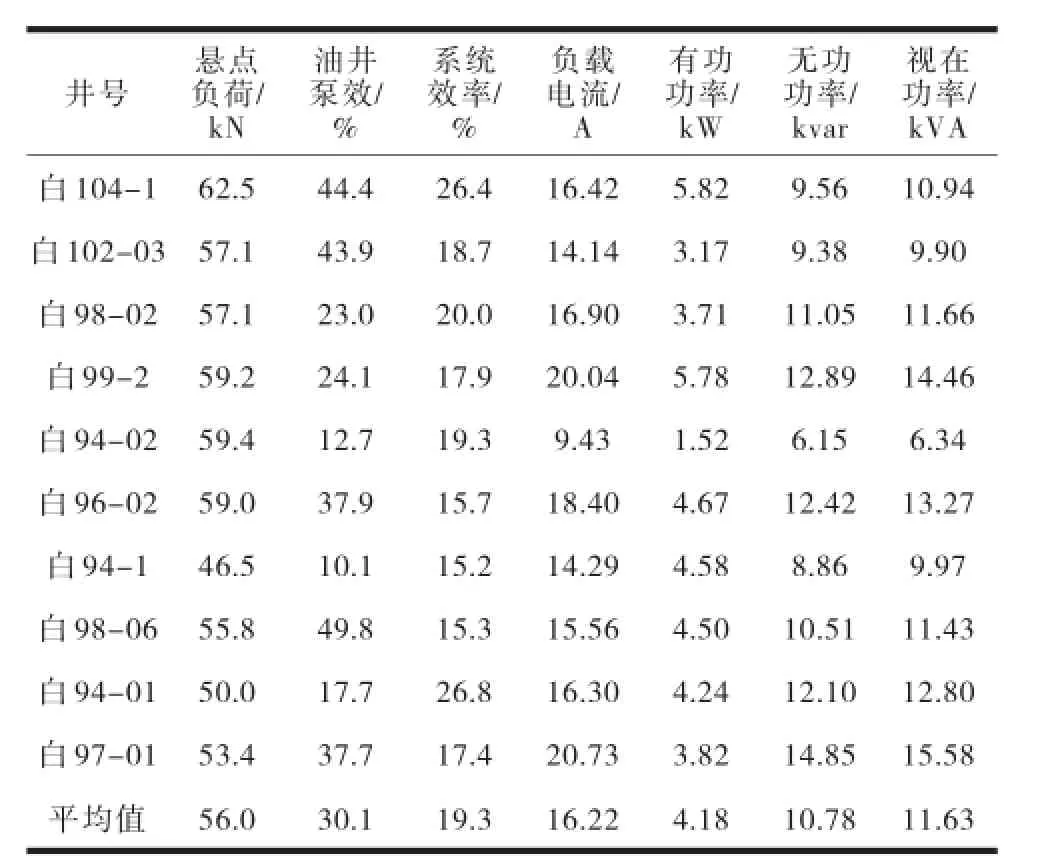

2015年7月,对长庆油田第七采油厂白102井区结蜡严重的10口油井,含蜡量为30%~40%,原油的凝固点为30~40℃,最大载荷50 kN以上,平均热油洗井周期30天,平均加药时间7天,进行了电磁防蜡装置的应用。安装之前,选用长庆油田认可的在检定合格周期内的PMTS3.1系统效率测试仪对油井进行测试,测试生产数据见表1。

表1 10口油井安装前测试生产数据

安装电磁防蜡装置3个月后,2015年11月对这10口油井进行了生产数据测试见表2。

表2 10口油井安装后测试生产数据

3 节能评价

油井安装电磁防蜡装置后,对载负荷下降率、油井泵效增加量、系统效率增加量、负载电流减少率、有功节电率、无功节电率和综合节电率效果进行评价,依据SY/T 5264—2012《油田生产系统能耗测试和计算方法》、GB 31453—2015《油田生产系统节能监测规范》及SY/T 6422—2008《石油企业节能产品节能效果测定》进行测试和评定。

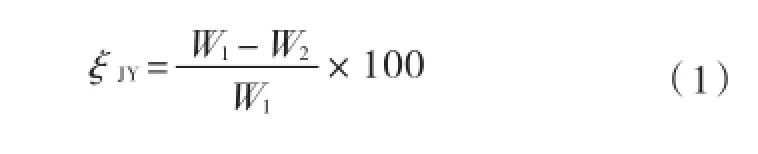

有功节电率:

式中:ξJY——油井电动机有功节电率,%;

W1——安装前电动机有功耗电量,kWh;

W2——安装后电动机有功耗电量,kWh。

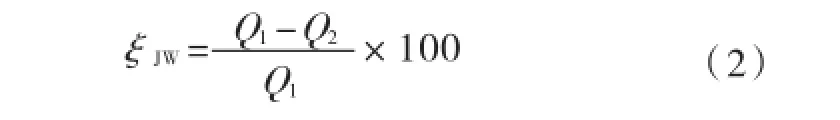

无功节电率:

式中:ξJW——油井电动机无功节电率,%;

Q1——安装前电动机无功耗电量,kvar·h;

Q2——安装后电动机无功耗电量,kvar·h。

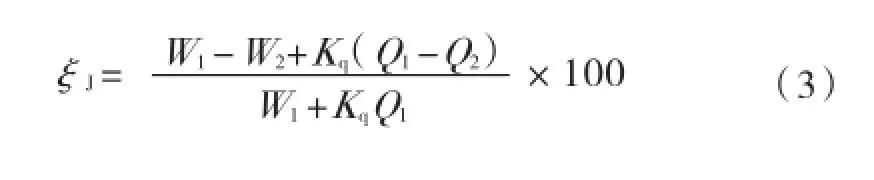

综合节电率:

式中:ξJ——综合节电率,%;

Kq——无功经济当量,0.09~0.1 kW/kvar,

取值按GB/T 12497的规定执行。

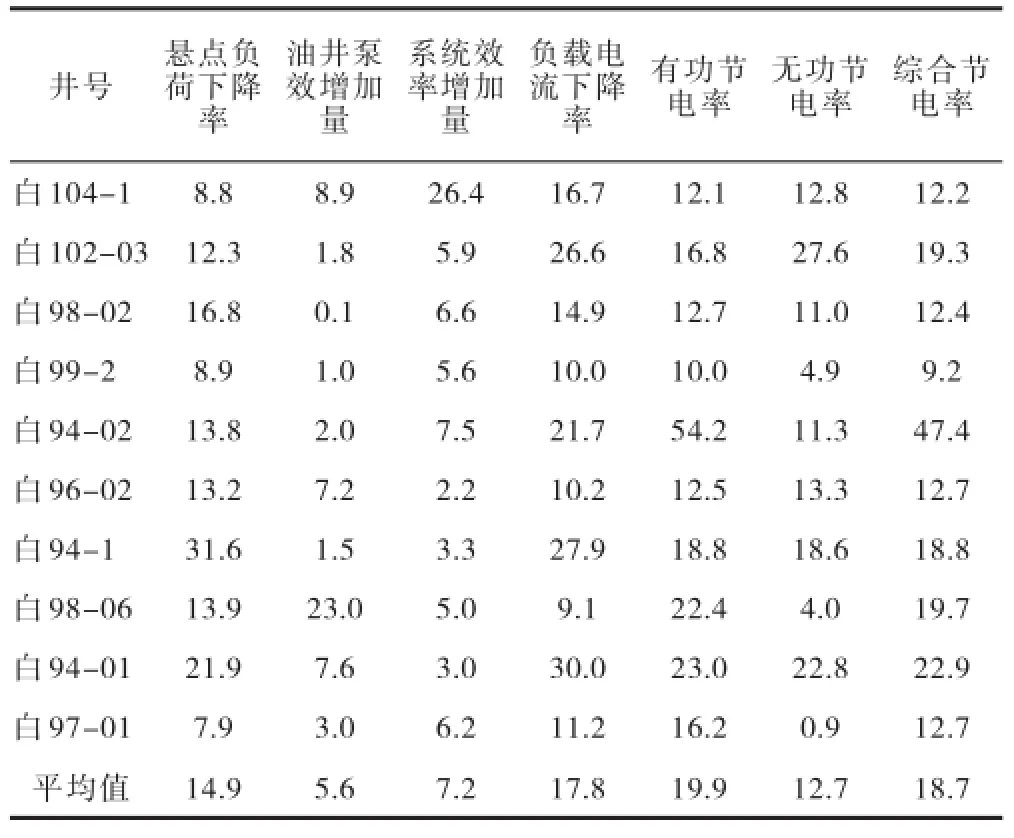

10口油井安装电磁防蜡装置后,对油井悬点负荷下降率、油井泵效增加量、系统效率增加量、负载电流下降率、有功节电率、无功节电率和综合节电率计算结果见表3。

表3 10口油井安装电磁防蜡装置后计算结果单位:%

通过计算10口油井安装防蜡装置后,可知油井平均日节约电22.8 kWh,水驱油井平均热水洗井周期由30天,延长到180天;平均加药时间由7天,延长到150天。

4 结论

1)电磁防蜡装置针对抽油机井防蜡效果较为明显,达到了防蜡降黏效果。与化学清防蜡相比,没有维护工作量,不受雨雪天气等恶劣环境的影响,同时也不受道路、机械故障的影响,解决了路途远和路况差井的加药和热洗作业难的问题。

2)电磁防蜡装置没有副作用,而从井口加入化学清蜡剂会残留在原油中,同时对环境有污染。电磁防蜡器的应用可以解决药剂费用高,劳动强度大,清蜡次数频繁等问题。

3)安装电磁防蜡装置后,油井下防蜡管后会减少负载电流、有功功率和无功功率,提高了有功功率节电率和综合功率节电率,降低了电网损耗和电费支出。

4)电磁防蜡装置不但可用于结蜡油井也可用于输送含蜡输油管线的防蜡措施。

[1]马秀波,周开学.磁处理对原油结蜡影响的机理分析[J].油气储运,2004,23(4):35-39.

[2]代越,张建国.油井变频电磁场防蜡的实验研究[J].石油学报(石油加工),2012,28(3):494-497.

10.3969/j.issn.2095-1493.2016.11.017

2016-01-29

(编辑 巩亚清)

高宝元,工程师,2008年毕业于西安交通大学,从事石油电气工程及自动化研发工作,E-mail:gbaoyuan__gcy@cnpc.com. cn,地址:陕西省西安市长庆兴隆园小区,710018。

中国石油集团川庆钻探工程有限公司科技专项“油田用电设备节能降耗及数字化远程监控技术应用研究”,项目编号:CQ2014B-11-2-3。