辽河油田加热炉提效技术应用*

马强 (辽河油田公司质量节能管理部)

辽河油田加热炉提效技术应用*

马强 (辽河油田公司质量节能管理部)

辽河油田是我国最大的稠油、高凝油生产基地,各生产环节用热负荷较大,加热炉数量较多,导致能源消耗量大。由于油气田加热炉分布零散、工作环境恶劣、运行负荷多变,以及运行时间长、设备老化、自动化水平低等原因,加热炉热效率普遍偏低。辽河油田通过开展优化核减、设备更新、技术改造、运行管理等工作,实现加热炉提效5%,平均热效率达到85.5%,实现节能量2.38×104t标煤,圆满完成了加热炉提效工作目标。

油气田;加热炉;热效率

1 加热炉运行现状

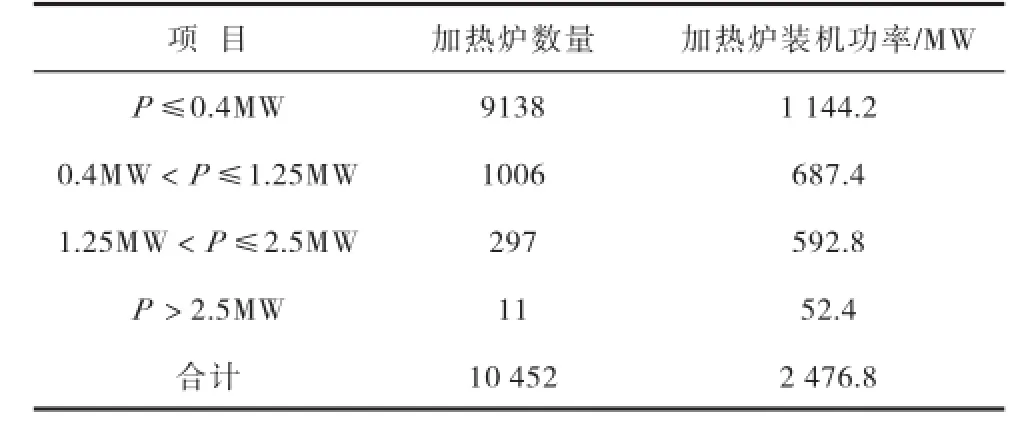

辽河油田共有加热炉10 452台(表1),其中井口加热炉7511台,站场加热炉2941台。

表1 加热炉现状统计

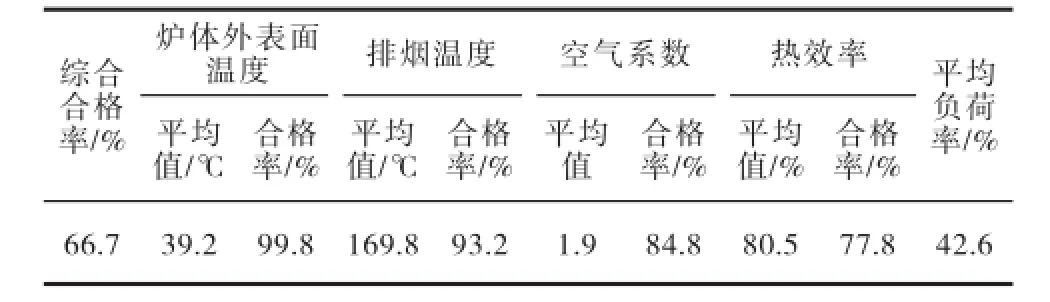

加热炉燃料为天然气,年折合总能耗为43.07×104t标煤。2012年监测加热炉600台,平均热效率为80.5%(表2)。

表2 600台加热炉监测数据

2 存在的问题

辽河油田以加热炉为核心的供热系统主要存在的问题为:安装数量较大、装机容量偏小;设备老化,新度系数低;运行负荷率低;空气系数高、排烟损失大;配套不完备,自控水平低;运行指标较差,现场参数调整及运行管理欠缺等。

2.1 使用年限较长,设备老化严重

由于辽河油田开发年限较长,现场加热炉普遍存在老化现象,炉体表面腐蚀严重,保温效果差;由于多数位于井口,结垢严重,换热效率低;同时加热炉燃烧器约五成以上为普通燃烧器,燃烧效果极差(图1)。此外,老式加热炉的点火方式均采用人工点火,存在回火、爆燃、伤人等安全隐患[1]。

图1 加热炉老化

2.2 油田递减严重,运行负荷偏低

随着油田产量的不断递减,目前产能水平无法达到投产初期的设计规模,虽然部分井站实施了“关、停、并、转、减”,但工艺流程仍较落后。同时由于气候变化等原因,部分设备还存在“大马拉小车”现象,加热炉运行负荷差异很大,导致加热

炉运行热效率偏低[2]。

2.3 现场工艺复杂,综合性能较差

辽河油田是一个集稠油、超稠油、高凝油、稀油等多种油品性质的老油田,油品性质差异大,油气集输及处理工艺复杂多样,加热负荷变化较大。但由于加热炉综合性能较差,不能应对复杂多样的油品性质和负荷变化(图2),个别加热炉是多通道加热炉(最多是4路,输油、掺水,采暖、拉油伴热),加热炉运行随季节变化很大,加热炉运行负荷差异很大[3]。

图2 加热炉工艺流程现场

2.4 安装区域分散,管理难度增加

由于油田生产性质,大量的加热炉都分散在野外,地处环境复杂,工作区域条件恶劣,日常管理和维护难度较大,加热炉运行达不到实时调整,不能长期实现高效运行。同时,在加热炉运行过程中由于现场缺乏必要的氧含量测试仪,现场人员不能及时按烟气中氧含量的变化,合理地调节燃烧器的进风量和燃料量的配比[4]。

3 提效措施

3.1 强化日常管理维护,保证加热炉高效运行

加强日常管理与维护,使加热炉处于最佳运行状态,是加热炉提高热效率最为直接的方法和手段。辽河油田以“精细化管理”活动为契机,强化加热炉日常管理与维护,从落实各项规章制度、加强技术培训、优化系统运行和严格执行巡回检查等方面入手,科学调整加热炉运行状态,制定加热炉除垢运行计划等措施,保持加热炉高效率运转。同时深入推进加热炉能效对标工程,以加热炉热效率为主要指标,建立对标指标体系,与国内外同行业最优指标广泛开展横向对标,进一步保证了加热炉高效运行。共建立管理制度3项,修订操作规程3项,开展技术培训10余次。累计实施运行管理1463台次,实现节能量0.44×104t标煤。

3.2 改造落后生产工艺,实现热炉优化核减

随着油田开发进入全面递减阶段,早期的三级布站、三管伴热等集输工艺,日益凸显出低负荷、高能耗的不足,优化简化集输流程,实施“关停并转减”,引进平台输油、小环集输、数字化油田等先进的油气集输理念与技术,适时开展冷输技术应用,扩大冷输技术实施规模。合理利用稠油、超稠油注汽开采的余热资源,提高热能综合利用率,提高加热系统运行负荷、提升加热系统热效率。打造“稠油、高凝油加热系统提效示范工程”。实施了“沈阳油田高凝油区块综合节能示范区工程”、“曙光稀油区块三管伴热集输工艺改造”等生产工艺优化类项目6项,优化核减加热炉125台,核减总容量27.37 MW,实现节能量0.45×104t标煤[5]。

3.3 推广应用成熟技术,优化加热炉运行状态

近年来,辽河油田成功实施了加热炉提效技术,主要包括加热炉自控技术、节能燃烧器技术、新型保温技术、加热炉清洗除垢技术及余热利用技术。这些技术的应用,提高了加热炉的自动化管理水平,提高了燃料的燃尽率,降低了排烟温度和炉体热损失,极大地减轻了操作强度。累计实施加热炉措施改造342台次,实现节能量0.41×104t标煤。

3.4 开展设备更新淘汰,提高加热炉新度系数

针对油田开发建设初期安装的老式加热炉运行年限长(20年以上)、设备老化严重,与生产运行参数不匹配,运行负荷差等原因,实施老旧加热炉合力减容更新淘汰,确保加热炉安全高效运行[6]。累计更新淘汰加热炉407台,核减加热炉容量16.98 MW,实现节能量1.0×104t标煤,加热炉新度系数由0.29提高到0.38。

3.5 开展提效技术研究,全面提升加热炉效率

根据加热炉提效工作的总体安排,积极开展了《油气田加热炉及热力系统提效技术研究与应用》中课题一《新型高效加热炉研制》及课题四《加热炉与注汽锅炉监测及评价技术研究》的研究课题。在合理减小设计余量,提高运行负荷的前提下,最大限度地提高加热炉设计热效率和制造加工质量,匹配生产工艺,研究加热炉运行负荷率与热效率的数学模型,研发反烧式井场加热炉,保证在负荷变化时仍能高效运行。为加热炉提效工程的顺利开展提供了技术支持。通过课题的研究,形成了行业标准《稠油热采湿蒸汽发生器监测规范》和企业标准《油气田用加热炉监测规范》,获得发明专利2项、软件著作权1项。新研制的反烧式井场加热炉设计热效率达到87%,运行效率达到80%以上。

3.6 启动加热炉技术筛选,实施加热炉准入管理

为了从源头实施加热炉质量控制,依据

GB24848—2010《石油工业用加热炉能效限定值及能效等级》要求,辽河油田节能主管部门会同生产管理、采油管理、物资采购、安全环保、工程设计等部门,联合对加热炉生产单位的设计制造资质、生产及检验能力、主要产品技术先进性、服务业绩等方面进行综合评审,形成严格的加热炉准入技术界限,为今后加热炉的选用和保证加热炉效率奠定了基础。

4 实施效果

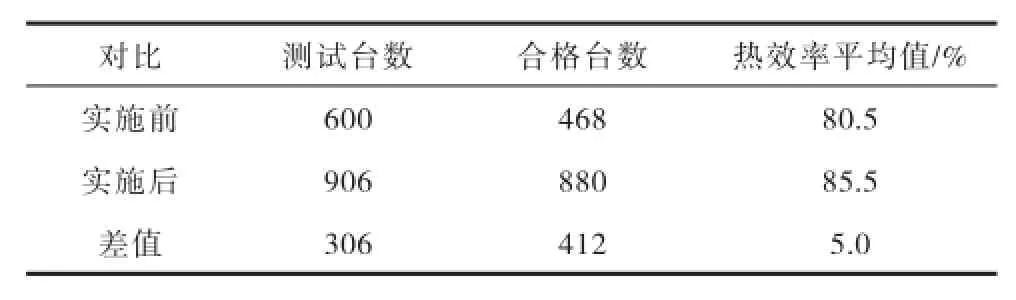

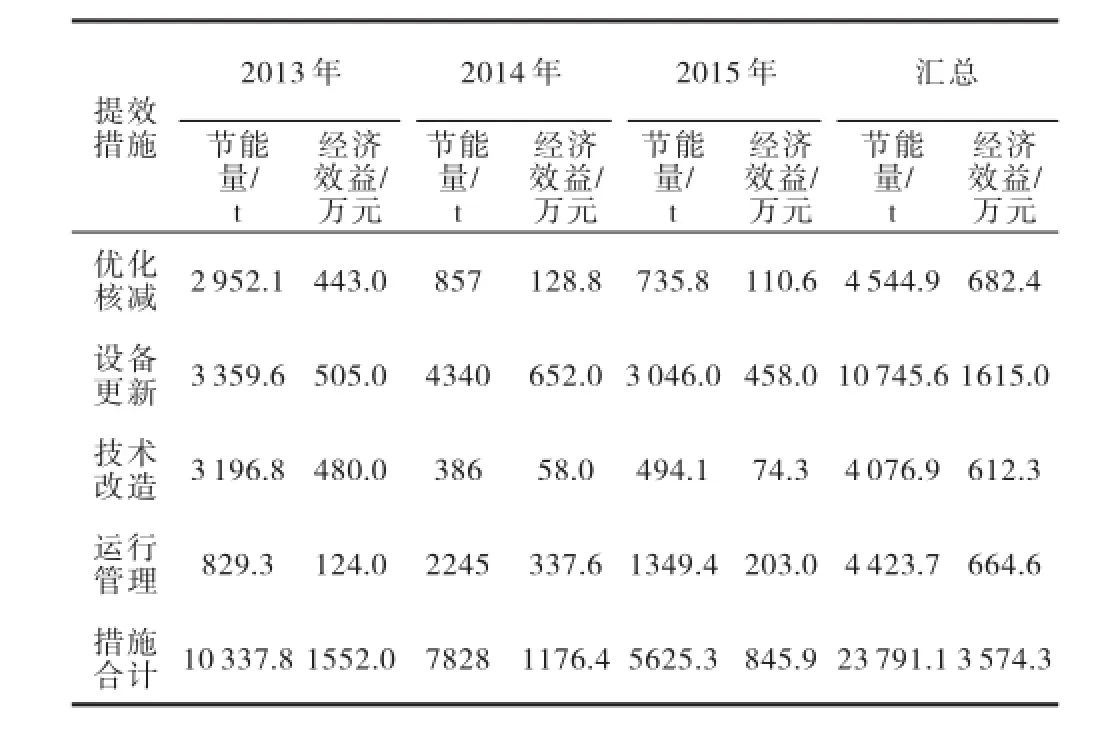

2013—2015年辽河油田加热炉提效工作,主要通过实施优化核减、设备更新、技术改造、运行管理等4项措施的实施,实施工作量2337台次,使加热炉热效率提高到85.5%(表3),累积投入资金8 592.08万元,实现节能量2.38×104t标准煤,创经济效益3 574.3万元(表4)。

表3 加热炉平均热效率对比

表4 加热炉提效整体实施效果汇总

5 结论

1)辽河油田通过开展优化核减、设备更新、技术改造、运行管理等工作,实现加热炉提效5%,平均热效率达到85.5%,实现节能量2.38× 104t标煤。

2)形成了一系列加热炉标准、规范及相关知识产权,填补了加热炉制造、监测、运行及管理等方面的历史空白。

3)通过建立加热炉管理长效机制,进一步提高加热炉运行效率,保障加热炉能够长期高效运行。

[1]王洪杰.真空相变原油加热炉技术在油田联合站的应用[J].石油石化节能,2014,4(4):16-19.

[2]马强,娄银环.相变加热式水蒸气导入技术在矿场油气集输系统的应用[J].节能,2013,32(5):55-57.

[3]王东.相变加热炉在矿场油气集输系统的低碳化应用[J].石油石化节能,2013,3(10):19-20.

[4]高峰.自力式井口加热炉[J].中国石油和化工标准与质量,2013(6):80.

[5]马强.基于节能率的节能量计算方法研究[J].石油石化节能,2015,5(3):50-51.

[6]李秀敏.COH原油加热炉在油田节能系统中的综合应用[J].石油和化工节能,2014(3):21-24.

10.3969/j.issn.2095-1493.2016.11.010

2016-07-20

(编辑 巩亚清)

马强,高级工程师,2012年毕业于东北石油大学(石油与天然气工程专业),从事节能管理工作,E-mail:starmq@163. com,地址:辽宁省盘锦市兴隆台区惠宾街91号辽河油田质量节能管理部节能技术科,124010。

中国石油天然气股份有限公司重大科技专项“低碳关键技术研究”,项目编号:2011E24。