浅埋偏压双线铁路隧道出洞施工技术探讨

罗德,赵冠华

(中交第二航务工程局有限公司,武汉430012)

浅埋偏压双线铁路隧道出洞施工技术探讨

罗德,赵冠华

(中交第二航务工程局有限公司,武汉430012)

结合成贵铁路廖家坡隧道工程实例,对隧道出洞施工进行探讨并总结提出隧道出洞的设计方法和施工技术,为以后类似工程施工提供借鉴。

偏压结构;陡峭地形;出洞技术

【DOI】10.13616/j.cnki.gcjsysj.2016.09.044

1 引言

隧道施工中坍塌风险是主要安全风险之一,而坍塌风险主要发生在洞口段、浅埋段及不良地质地段。现阶段高速铁路隧道洞口一般采用大管棚作为超前支护方式进洞,安全风险相对较低[1]。但在实际施工中,一些洞口地形陡峭,且处在浅埋偏压软弱围岩地段,不具备进洞施工条件,超前大管棚施工较为困难,适宜从一端直接单向出洞,出洞时由洞内向洞外施作超前大管棚,并辅以超前小导管支护,以确保施工安全。

2 工程概况

成贵铁路四标段廖家坡隧道全长223m,起讫里程D1K106+417~D1K106+640,均为Ⅴ级围岩,双线隧道,全隧位于直线上。隧道区为川南红层重丘地貌,进口地段地形较缓,出口地形较陡。地面海拔360~420m,最大高差达60m,地形起伏较大,最大埋深41m,最小埋深2m,大部分处在浅埋地段,洞身岩层倾斜,围岩为软质岩且节理裂隙较发育,围岩稳定性极差。隧道出口段D1K106+620~D1K106+640线路左侧地表岩石裸露,上部泥质砂岩形成孤石局部倒悬,形成危石,埋深约30m,线路右侧为表土及全风化层,埋深小于3m,形成偏压结构,施工坍塌风险较大。

隧道进口采用φ89mm大管棚超前支护,出口采用φ108mm大管棚超前支护。设计采用复合式衬砌,初期支护采用喷锚支护、湿喷工艺,施工工法采用两台阶法。

3 施工方案制定

隧道从进口单向掘进,主要施工步骤:洞顶截水天沟施工→进口边仰坡开挖及防护→进口导向墙施工→进口超前大管棚施工(洞身超前小导管施工)→上台阶开挖及初期支护→下台阶开挖及初期支护 (左右错开)→仰拱开挖及初期支护→仰拱及填充层施工→拱墙防水层施工→二衬混凝土施工→拱顶回填注浆→水沟电缆槽施工[2]。

出洞前施作隧道出口边仰坡开挖及防护→洞外导向墙施工→大管棚施工,然后从进口向出口出洞。但实际施工中,出口段地形地质条件极差,需改为由洞内向洞外施工超前大管棚。出洞总体施工方案:(1)D1K106+614~D1K106+620段上台阶扩大拱部断面开挖及支护;(2)D1K106+620~D1K106+640段大管棚施工、上台阶右侧拱部采用小导管辅助进行超前支护;(3)D1K106+620~D1K106+640段上台阶开挖及支护、上台阶安装临时仰拱控制支护变形;(4)D1K106+630~D1K106+640段小导洞出洞;(5)D1K106+630~D1K106+640段扩挖出洞;(6)后续工序施工。

4 施工技术措施

4.1 地表处理

隧道出口段线路左侧地表岩石裸露,上部泥质砂岩形成孤石局部倒悬,形成危石。为确保施工安全,提前对出口边坡陡峭岩壁上的危石进行清理,以免隧道爆破时岩石松动掉落,并用主动防护网进行防护[3]。对出口段线路右侧埋深较浅地段地表采用锚网喷进行加固处理。洞顶截水沟提前施作,避免地表水浸入洞身,影响施工安全。

4.2 监控量测及超前地质预报

4.2.1 监控量测

隧道监控量测采用信息化进行管理,建立实时预警机制,分级管理。通过对围岩进行监控量测,及时掌握围岩稳定性,支护可靠性,指导日常施工管理,确保施工安全[4]。根据该隧道地质特点,施工中主要开展洞内外观察、拱顶下沉、周边位移收敛以及地表下沉4个必测项目。

1)根据对围岩实测位移值的分析,实测位移值U小于U0/3(U为实测位移值,U0为最大允许位移值),隧道围岩较为稳定,按Ⅲ级进行管理,正常施工。

2)根据对围岩变形速度的分析,隧道净空变形速度在0.5mm/d左右,围岩处于缓慢增长状态,施工过程中应适当加强支护措施。

3)根据对位移时态曲线判别,曲线趋于平缓,围岩和支护较为稳定。

根据对量测数据的分析及以往类似工程经验,施工上台阶时采用增设临时仰拱措施加强支护,确保施工安全。

4.2.2 超前地质预报

建立超前地质预报系统是进行隧道安全施工的重要前提,成立专门地质超前预报小组,进行超前地质预报,超前预知和处理不良地质,是实现隧道安全施工和快速掘进的必要条件,根据该隧道地质特点,采用地质调查法和超前钻探法探测。超前钻探法是每次开挖前,在掌子面施作加深炮孔方法对前方地质进行探测,加深炮孔上台阶布置3个,下台阶布置2个,炮孔深5m,直径60cm,钻孔方向向隧道轴线外倾5°。

4.3 超前支护措施

4.3.1 超前大管棚支护措施

洞内施作超前大管棚。当隧道施工至D1K106+614时,加大拱部开挖断面,加大断面里程D1K106+614~D1K106+620段,共6m,拱部加大50cm,作为超前管棚工作室。在D1K106+ 620断面开始施作超前大管棚,首先利用初支架立2榀I20b型钢拱架,间距50cm,用钢筋焊接成整体。在钢支撑上安装φ146mm导向钢管、钢管长100cm,上倾角与管棚方向一致,然后立模浇注C25混凝土包裹钢支撑和导向管,形成导向墙,墙厚60cm,待混凝土强度达到70%设计强时施作大管棚。

钢管外径108mm,壁厚6mm,采用热轧无缝钢花管,环向间距40cm,外插角1°~3°,注浆材料采用水泥或水泥砂浆。

大管棚施工质量控制,严格控制钢管节段的连接质量、管棚外插角、注浆效果。

4.3.2 超前小导管支护措施

隧道出口D1K106+620~D1K106+640段两侧埋深相差较大,地面高差约25m,处于偏压结构状态,且右侧拱部围岩较软弱,自稳能力差,开挖后局部出现掉块现象,为保证人员设备安全,在右拱部范围采用φ42mm小导管进行超前支护。超前小导管配合型钢拱架使用,钢管采用热轧无缝钢管,每环纵向搭接长度不小于1m,外径42mm,壁厚3.5mm,环向间距30cm,外插角5°~12°,注浆材料采用水泥砂浆。

4.4 洞身开挖及支护措施

4.4.1 洞身开挖

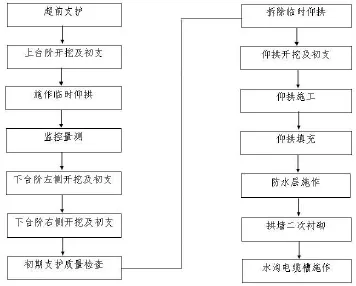

隧道施工严格遵循“管超前、严注浆、短进尺、强支护、勤量测、早封闭”的原则。按照设计要求采用台阶法,分2个台阶开挖,上台阶开挖进尺0.5m,下台阶开挖进尺1m,左右台阶相互错开,严禁两侧同时对称对挖。仰拱开挖进尺3m,及时封闭成环。台阶法施工工艺流程如图1所示。

采用光面爆破技术,严格控制炮眼间距及装药量,减小超欠挖,确保开挖效果。

4.4.2 洞身支护措施

采用拱墙系统锚杆、全环型钢拱架、拱部钢筋网片、全环喷混凝土进行联合支护。

开挖后及时对围岩初喷混凝土(厚4cm),尽快封闭围岩,形成封闭的受力圈,防止围岩松动,然后施作组合中空(砂浆)注浆锚杆,同时设置钢筋网并与锚杆外露头绑扎牢固,最后准确架立型钢钢架,复喷混凝土至设计厚度。

1)系统锚杆

拱部144°采用组合中空锚杆,锚杆长4m,纵环向间距1.0 m×1.2m,梅花型布置;边墙采用砂浆锚杆长3.5m,纵环向间距1.0m×1.2m。

图1 台阶法施工工艺流程图

组合中空锚杆施工工艺:确定孔位→钻孔→清孔→安插中空锚杆→孔口封堵→配置注浆材料注浆→达到设计要求→施加紧固力→进入下一个孔循环。

砂浆锚杆施工工艺:钻孔→清孔→注浆→插入杆体→安装锚杆垫板。

锚杆施工应在初喷混凝土后进行,以保证锚杆垫板有较平整的基面。注浆材料采用水泥砂浆,其强度不应低于M20。锚杆孔内灌注砂浆应饱满密实。水泥砂浆达到一定强度后才能上紧垫板螺母。

2)钢支撑、锁脚锚管及临时仰拱

开挖完成后,及时架设钢支撑,保证钢支撑置于稳固的地基上,且安设位置准确,尽可能多地与锚杆露头焊接,以增强其联合支护效应。钢支撑采用I20b型钢拱架,全环设置,各节段长度根据台阶开挖高度确定,纵向间距0.5m,拱架背后采用φ22mm螺纹钢筋进行纵向连接,环向间距1m,在拱脚及边墙脚打设锁脚φ42mm锚管,以控制初支钢架移位。锁脚锚管长4m,每处设2根,与钢架采用φ22mm“U”型钢筋焊接牢固,注浆饱满,打设角度向下20°~40°,起到悬挑作用。

根据对监控量测数据分析,为控制围岩变形,在上台阶拱架安装时,同时安装临时仰卧,其纵向间距与初支钢架间距一致,临时仰拱采用I18热扎普通工字钢及20cm厚C20喷混凝土组成。I18临时仰拱节段间及与初支拱架间的连接处均设置240mm×200mm×16mm钢垫板,并采用高强螺栓连接。临时仰拱在施作下台阶初支时拆除。

钢支撑安装平面垂直于隧道中线,其倾斜度不大于2°。钢支撑的任何部位偏离铅垂面不应大于5cm。钢支撑纵向间距偏差不大于±5cm。钢支撑与岩面做到多点接触,确保钢支撑达到预期的效果。

3)挂网、C25喷混凝土

隧道每一分部开挖完成后,立即对岩面进行初喷混凝土,以防岩体松动脱落。按设计要求安装φ8mm钢筋网片,并与拱架或锚杆点焊连接,网格间距20cm×20cm,钢筋网片间搭接长度不小于1~2个网格。喷混凝土厚28cm,在喷射混凝土前用压缩空气或压力水将所有待喷面吹净,吹除待喷面上的松散杂质或尘埃,以确保喷射混凝土和围岩之间的黏结力。

4.5 小导洞率先出洞

为了减少爆破震动,确保出洞安全,避免坍塌事故发生,D1K106+630~D1K106+640段采取小导洞率先出洞。小导洞开挖断面尺寸为宽4m、高4.5m,断面尺寸如图2所示。小导洞布置在上台阶中部偏下位置,由于坑道断面较小,开挖时采用直眼掏槽,控制、减震爆破。由于出洞口右侧覆盖层薄,围岩自稳性差,为防止洞口坍塌,小导洞施工要做到“快开挖、快支护、快封闭”。

图2 小导洞断面图

小导洞采用I16型钢拱架、砂浆锚杆、φ6mm钢筋网片、C25喷混凝土进行临时支护。砂浆锚杆采用φ22mm螺纹钢,长度2.0m,纵环间距1.0m×1.2m,梅花型布置;钢筋网片网格间距25cm×25cm;喷射混凝土厚20cm;型钢拱架间距1m,工字钢拱架各节间用14mm厚钢板、高强螺栓连接;拱架间纵向采用φ22mm螺纹钢进行连接,以加强整体受力,环向间距1.5m。

小导洞出洞后,从洞内向洞外扩挖施工。导洞临时支护随开挖拆除,不得提前或预先拆除,以确保安全,然后进行后续工序施工。

4.6 安全步距要求

该隧道为泥质砂岩地质,遇水极易软化,稳定性极差,施工中必须严格控制安全步距,二衬距掌子面距离不得大于70m,仰拱距掌子面距离不得大于35m,且仰拱距下台阶距离不得大于10m,仰拱及早封闭成环,以降低安全风险。

5 结语

由于廖家坡隧道出口段地形地质的特殊性,采用超前大管棚支护型式对隧道拱部岩层进行了加固,避免了较大危险的坍塌情况发生;超前小导管的运用防止局部围岩的脱落,保证了施工期间人员设备的安全;上台阶临时仰拱的增设使隧道及早临时封门成环,待初期支护与围岩形成整体受力结构时拆除,充分利用临时支撑作为受力体系的转换;小导洞率先出洞以减小对围岩的扰动。以上几种措施的运用,保证了出洞的施工安全。总之,特殊地质条件下隧道施工安全是首要的。如何充分有效地利用好各种手段和措施,达到既安全又经济的效果,将是隧道施工长期研究的课题。

【1】Q/CR 9604—2015高速铁路隧道施工技术规程[S].

【2】Q/CR 9217—2015铁路隧道超前地质预报技术规程[S].

【3】Q/CR 9218-2015铁路隧道监控量测技术规程[S].

【4】冯义涛.洞口悬壁临河隧道进洞施工技术[J].隧道/地下工程,2011 (4)∶90-93.

Discussion on the Tunnel Exit Construction Technology in the Shallow Buried Double Track Railway

LUO De,ZHAO Guan-hua

(CCCC Second Harbor Engineering Bureau Co.Ltd.,Wuhan 430012,China)

Combined with Liaojiapo tunnel engineering in Cheng-Gui railway,the paper discusses the tunnel exit construction and puts forward the design method and construction technology of tunnel exit,in order to providereference for similar projects.

biasing structure;steep terrain;technology for tunnel exit

U459.1

A

1007-9467(2016)09-0103-04

2016-08-15

罗德(1976~),男,贵州遵义人,工程师,从事隧道、桥梁工程施工技术研究。