利用尾矿、玄武岩配制耐热混凝土的应用研究

陈向哲

(河北建设集团有限公司混凝土分公司,河北 保定 071051)

利用尾矿、玄武岩配制耐热混凝土的应用研究

陈向哲

(河北建设集团有限公司混凝土分公司,河北 保定 071051)

针对闷渣池耐热混凝土对原材料的特殊要求,结合自身情况,选择配制以当地主材为基础的硅酸盐耐热混凝土。在耐热骨料当中掺加一定量的非耐热骨料,即在秦皇岛卢龙玄武岩当中掺加部分唐山迁西地区铁选尾矿,砂配制出耐热混凝土,通过一系列试验数据,分析了解尾矿砂对耐热混凝土性能的影响。配制出的耐热混凝土在 700℃ 高温烘烤的情况下,各项性能达到要求。

耐热混凝土;尾矿砂;玄武岩

0 引言

我公司于 2015 年 10 月开始对河北冶金建设集团—唐银南北料堆场闷渣池供应耐热混凝土,混凝土设计强度等级为C30,使用温度不小于 350℃,极限温度 700℃。

耐热混凝土是一种能长期在 200~900℃ 状态下使用,且能保持所需的物理力学性能和体积稳定性的特种混凝土[1]。根据所用胶凝材料的不同,耐热混凝土可分为:硅酸盐耐热混凝土、铝酸盐耐热混凝土、磷酸盐耐热混凝土、硫酸盐耐热混凝土、水玻璃耐热混凝土、镁质水泥耐热混凝土及其他胶结料耐热混凝土。与传统的耐火砖相比,有以下优点:(1)生产工艺简单,造价低;(2)施工简单,易于机械化;(3)可以建造任何结构形式的构件;(4)可以充分利用工业废渣、废旧耐火砖以及某些地方材料和天然材料。

针对闷渣池耐热混凝土对原材料的特殊要求,结合自身情况,选择配制以当地主材为基础的硅酸盐耐热混凝土。普通混凝土耐热性不好的主要原因是一些水泥的水化产物为Ca(OH)2,水化铝酸钙在高温下脱水,使水泥石结构破坏而导致混凝土碎裂;另一个原因是常用的一些骨料,如石灰石、石英砂在高温下发生较大体积变形,还有一些骨料在高温下发生分解,从而导致普通混凝土结构的破坏,强度降低。因此,骨料是配制耐热混凝土一个很关键的因素。我们通过在耐热骨料当中掺加一定量的非耐热骨料,即玄武岩当中掺加部分铁选尾矿砂,通过一系列试验数据,分析了解尾矿砂对耐热混凝土性能的影响。

1 原材料

(1)水泥:冀东 P·O42.5水泥。抗压强度:3d 为28.5MPa,28d 为 51.7MPa;标准稠度用水量为 27%;安定性合格,混合材中石灰石含量为 0。

(2)矿粉:河北钢建 S95 级。7d 活性 77.6%,28d 活性101.3%,流动度比 102%。

(3)粉煤灰:勇昭 FⅡ 级。细度 13%,烧失量 2.3%,需水量比 103%,含水率 0.4%。

(4)粗骨料:10~20mm 级玄武岩:松散堆积密度为1526kg/m3,捣实堆积密度为 1688kg/m3,石粉含量 0.4%; 5~10mm 级玄武岩:松散堆积密度为 1490kg/m3,捣实堆积密度为 1669kg/m3,石粉含量 1.2%。

(5)细骨料:铁选尾矿砂:细度模数 2.2,含泥量1.7%;玄武岩机制砂(0~3mm):细度模数 3.1,石粉含量7.6%。

(6)外加剂:聚羧酸减水剂(丰润恒誉),减水率23.5%。

2 试验方案

2.1 试验方案

2.1.1 第一阶段

根据工程进度情况在最短时间内确定可行的施工方案,单用 0~3mm 粒径的玄武岩为细骨料,粗骨料选用 5~10mm粒径玄武岩与 10~20mm 粒径玄武岩按 3:7 掺加,采取 JGJ/ T 15—2008《早期推定混凝土强度试验方法》中 80℃ 热水法的试验步骤进行快速试验,即将混凝土拌合物在 (20±5)℃ 的环境下成型,然后将 100mm×100mm×100mm 的试件浸入养护箱 (80±2)℃ 水中养护 5 小时±5 分钟,脱模后逐一对试件进行标记,测量边长及称重后随即放入电热恒温干燥箱中,保持 (110±5)℃ 下烘干 16 小时,冷却至室温,逐一测量试件边长及重量,留一组进行试压;另一组置于箱式电阻炉中加热,按平均 2~3℃/min 匀速升温至 700℃,恒温 3 小时后,自然冷却至室温,测量试件边长及重量后,立即试压,破型后的试件见图 1。试验结果如表 1。

图1 沸煮法 700℃ 烤后破型试件

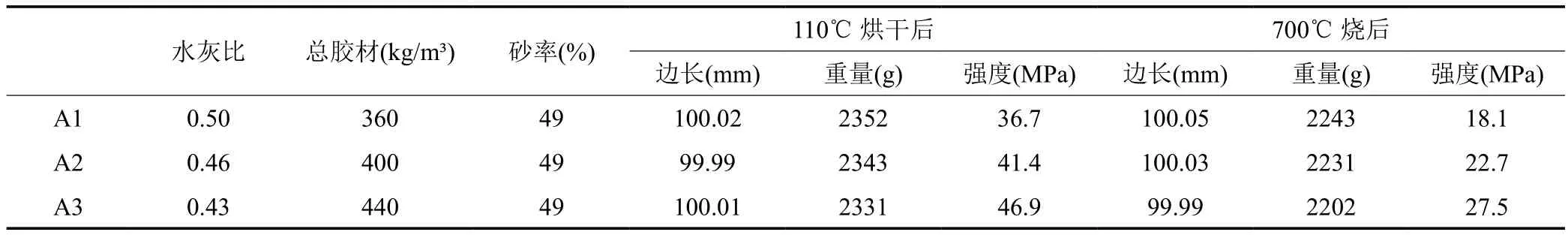

表1 第一阶段试验结果

2.1.2 第二阶段

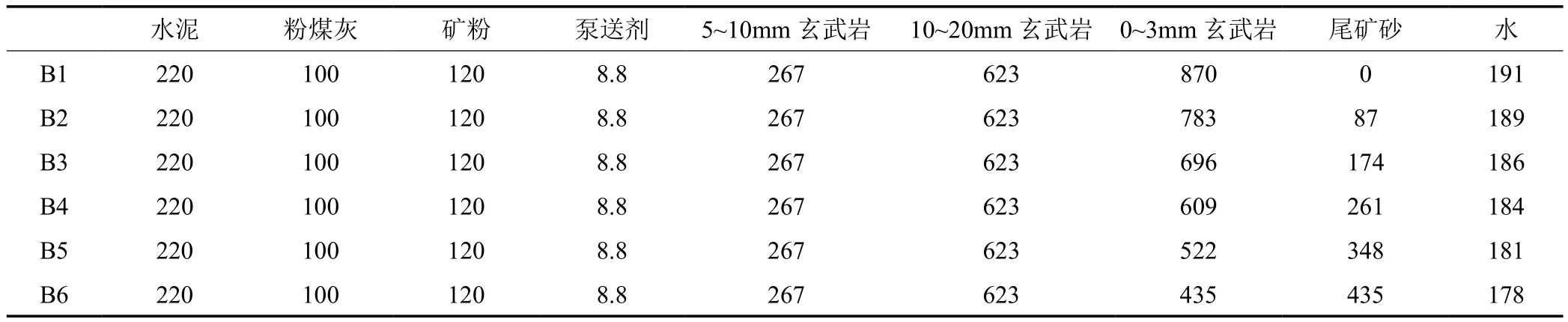

通过第一阶段的数据,确定 A3 为最佳配比方案,即试验总胶材量为 440kg/m³、砂率(Sp)为 49%、外加剂掺量为2.0%。细骨料中尾矿砂按 B1(0.00%)、B2(0.10%)、B3(0.20%)、B4(0.30%)、B5(0.40%)、B6(0.50%)与0~3mm 粒径的玄武岩双掺,本阶段耐热混凝土拌合物的坍落度均控制在 (190±3)mm 范围内,配合比如表 2。

表2 第二阶段配合比 kg/m3

将序号 B1~B6 的混凝土拌合物在 (20±5)℃ 的环境下成型、脱模,置于 (20±2)℃的标准养护室中进行养护。达到 28天龄期后,重复第二阶段后半部分的烘干、烘烤试验,试验结果如表 3。

表3 第二阶段试验结果

2.2 数据分析

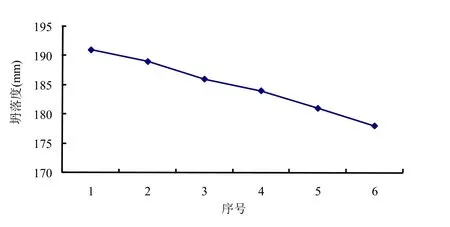

(1)在坍落度都为 (190±3)mm 情况下,每盘混凝土用水量的关系曲线,如图 2。

图2 固定坍落度情况下用水量变化

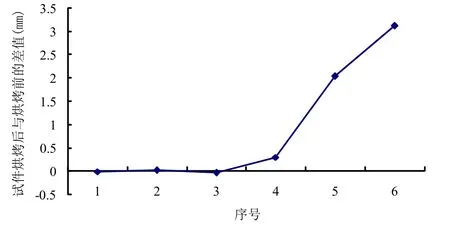

(2)试验混凝土达到 28 天龄期,烘干 16h,马上进行700℃ 烘烤前后,B1~B6 各组试件边长的变化,即 700℃ 下恒温 3h 后试件边长与烘烤前试件边长的差值变化曲线,如图3。

图3 烘烤前后试件边长的变化值

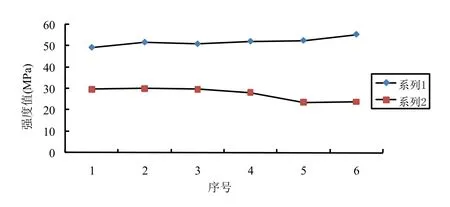

(3)在坍落度都为 (190±3)mm 情况下,随着尾矿砂含量的增加,用水量相对减少,混凝土强度变化曲线如图 4。

图4 强度变化

2.3 小结

(1)如表1所示,砂率一定情况下,随着胶材总量的增加,水灰比随之降低,混凝土拌合物和易性增强,抗压强度显著提高。

(2)从表1中 A3 与表3中 B1 的抗压强度结果分析可知,与 28d 标养龄期的试块相比,快速养护法由于时间限制,混凝土试件内部不能在短期内完全水化,因此试块的抗压强度相对偏低从破型试块的断面年会出现色晕现象。

(3)由表2和图 2 可知,在胶材不变、砂率一定的情况下,使混凝土拌合物坍落度稳定在 (190±3)mm,随着尾矿砂掺量的提高,用水量相对降低;由表3可知,混凝土的和易性逐渐改善,尾矿砂掺量在 30%~50% 时最佳。根据美国垦务局 Denver 实验室的经验,以细度模数 2.75 为标准状态,(细碎机)砂子细度模数每增减 0.1,相应混凝土砂率应增减0.5%;同时砂率每增减 1%,混凝土用水量相应增减 1%。因此,对于尾矿砂的加入,耐热混凝土拌合物细骨料的细度模数逐渐向 2.75 靠近,当继续增加尾矿砂掺量时,拌合物细骨料的细度模数变小,混凝土和易性变差。

(4)混凝土试件在尾矿砂掺量为 40%时,有裂纹出现,说明尾矿砂掺量超过 40% 时,抗耐热成分不足以支撑 700℃的高温。由图 3 所示,当尾矿砂掺量超过30% 时,试件烘烤前后差值明显加大,说明尾矿砂掺量超过30%,对混凝土抗裂不利。结合图 4 的强度曲线图,试件在 700℃ 烘烤后,强度随着尾矿砂掺量增加成先稳定后加剧降低的趋势,当掺量达到 40% 后,烘烤强度下降明显。确定尾矿砂最佳掺量范围是 30%~40%,鉴于本工程的极限温度为 700℃ 且考虑到混凝土的成本控制,确定施工配合比细骨料中尾矿砂的掺量为35%。

3 结束语

采用唐山迁西地区铁选尾矿砂、秦皇岛卢龙玄武岩为填充骨料配制出的耐热混凝土,在 700℃ 高温烘烤的情况下,各项性能达到要求。与传统单纯使用耐热骨料相比,铁选尾矿砂的加入对耐热混凝土本身的基本性能未受到太大的影响。铁选尾矿砂的利用,一方面保护生态环境,减少了对生态环境的负面影响;另一方面对节约成本、提倡混凝土的绿色生产起到推动作用。

[1] YB/T 1252—2011.耐热混凝土应用技术规程[S].

[2] JGJ 55—2011.普通混凝土配合比设计规程[S].

[3] JGJ/T 15—2008.早期推定混凝土试验方法标准[S].

[4] GB/T 50081—2002.普通混凝土力学性能试验方法标准[S].

[通讯地址]河北省保定市天威西路 3083 号 河北建设集团(071051)

陈向哲,男,工程师,河北建设集团有限公司混凝土分公司总经理。