热镀锌机组退火炉张力控制优化及应用

袁寿新

(甘肃钢铁职业技术学院 电气工程系,甘肃 嘉峪关 735100)

热镀锌机组退火炉张力控制优化及应用

袁寿新

(甘肃钢铁职业技术学院 电气工程系,甘肃 嘉峪关 735100)

立式退火炉张力控制是镀锌生产的重点,不合适的退火炉张力控制可能导致诸多问题。根据实际工艺参数,对带钢在炉辊上的张力折弯损耗建模,并按照每一个炉辊实际张力损耗重新分配张力转矩和速度设定值。通过优化退火炉内部张力控制,提高镀锌产品质量和生产稳定性。

立式退火炉;张力闭环控制;负荷分配;张力折弯损耗;速度设定优化

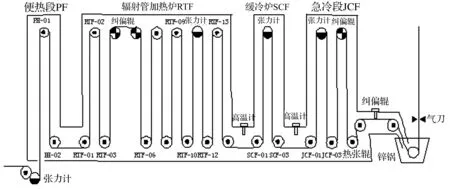

图1 炉区设备布置图

0 引 言

镀锌生产中,立式退火炉张力适合与稳定是控制生产事故、提高产品质量的关键。炉内张力控制不合适,会导致带钢在炉内跑偏、断带,产品力学性能不合格等一系列问题[1]。镀锌线退火炉区张力分段控制,各段间与段内张力控制是镀锌退火炉张力控制的难点与重点[2]。本文针对各段张力闭环控制和段内炉辊负荷分配问题,以缓冷段(SCF)为例进行了研究,提出了退火炉张力优化策略,并在镀锌线进行了应用,取得了良好效果。

1 炉区设备组成与张力控制要求

某镀锌线采用新日铁设计的立式退火炉[3],退火炉共分为预热炉(PHF),辐射管加热炉(RTF),缓冷炉(SCF)和快冷炉(JCF)。带钢从3#张紧辊组处进入退火炉,依次进过预热炉、辐射管加热炉、缓冷炉、快冷炉后进入锌锅[4]。在退火炉26根炉辊中,快冷炉2#、3#、4#炉辊以及5#、6#热张辊辊径为900 mm,其余炉辊辊径都为750 mm。同时为退火炉设置了4个张力计,每段出口配置板温仪,设备布置如图1所示。

镀锌线退火炉张力分区进行控制,区域划分以热张力计辊为界,从预热炉1#炉辊到辐射管加热炉11#炉辊属于辐射管加热段SCF张力区,从辐射管加热炉12#炉辊到缓冷炉2#炉辊属于缓冷段SCF张力区,从缓冷炉3#炉辊到快冷炉2#炉辊属于快冷段JCF张力区。

炉内张力控制对镀锌生产影响重大。带钢在700 ℃~800 ℃时抗拉强度很低,塑性很高,瞬时剧烈的张力波动会使带钢拉断造成停产事故的发生。同时,炉内张力过大会导致带钢在炉内变窄加剧,以及薄板在高温下打折现象。炉内张力过小又不利于板型的控制[5]。设定合适的张力以及炉内张力控制均匀稳定对镀锌生产及其重要。

2 退火炉张力控制优化

某镀锌机组上的炉辊电机采用直接转矩控制(DTC)[6]。电机采用了速度转矩双环控制,电机的转速和转矩通过减速箱变化为炉辊的转速和转矩,带动带钢按照工艺要求的速度、张力运行[7]。

2.1 张力闭环控制ATR

为保证带钢张力的稳定性和高精度,在电机的速度转矩双环控制系统基础上,增加了张力闭环控制[8]。张力计作为检测带钢实际张力的检测仪器,实时地将张力实际值反馈到控制系统中,与张力设定值进行比较。它们的差值信号输入到张力调节器中。张力调节器的输出与主速度设定值相加后传送到变频器控制电机转速。炉区张力调节原理如图2所示。

图2 炉区张力调节示意图

例如,对生产线上辐射管加热段张力区,区域内所有参与张力调整的炉辊提供的总张力值等于区域内的张力设定值减去后一张力区域(即缓冷段SCF张力区)的张力设定值。对于该张力区域的某一参与张力控制的炉辊,在按照算法进行张力分配后,把张力转换为转矩值,输送到变频器控制电机转矩电流。

张力调节器使用PI调节,输入为张力偏差值ΔT,等于该区域的张力设定值与张力计辊检测实际值之差。张力调整通过速度的改变来实现,最终输出为速度值,发送到变频器控制电机运行速度,进而完成张力的调整。在PLC中的控制计算模型为:

式中VATR:张力调节器ATR输出值;Kp:比例放大系数;T:采样周期;Ti:积分时间常数。

2.2 炉辊转矩负荷分配优化

立式退火炉区域张力控制与生产线上其它区域有很大不同,其它区域主要通过位于区域头尾的张紧辊,而控制调整立式退火炉张力的炉辊则平均分布在区域内,因而,炉辊的转矩负荷分配对立式退火炉区域的张力控制尤显重要。

影响炉辊张力负荷分配的主要因素有带钢折弯损耗,我们首先需要确定每一根炉辊在生产某规格、牌号带钢时的折弯损耗值[9]。

对于某段张力区域,可以通过设置在区域出口的张力计检测得出实际值TAct。该区域张力影响因素有,其它区域通过带钢传递来的张力TStrip,区域内带钢在每一根炉辊上的张力折弯损耗τi,每一根炉辊上的电机转矩张力Ti。以缓冷段(SCF)为例,有如下公式:

TAct=TStrip+∑iTi-∑iτi

其中下标i代表区域内炉辊编号。

生产实际过程中,对于具体某种规格、牌号的带钢,通过张力设定调整,使张力实际值TAct等于相邻区域通过带钢传递来的张力TStrip,则公式可以简化为:

∑iTi=∑iτi

在生产带钢规格、牌号相同,生产线张力稳定的情况下,记录在不同生产速度、退火炉带钢温度下,区域内每一根炉辊电机转矩张力Ti值。对不同牌号的带钢分别进行数据收集,形成数据表。

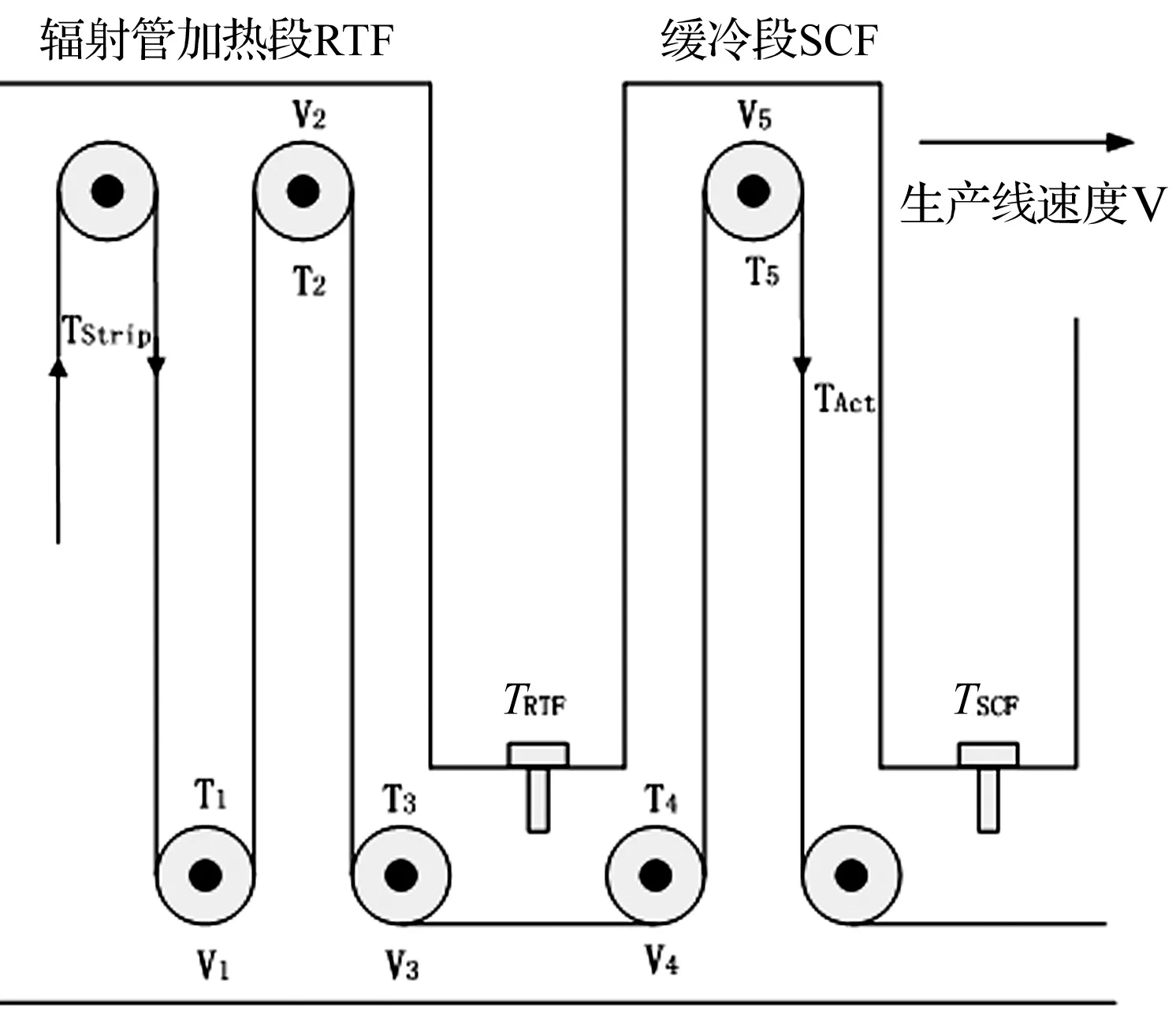

图3 缓冷段张力区设备及工艺参数图

带钢折弯损耗影响因素有带钢宽度、厚度、强度,炉辊辊径以及在炉辊上的包角。在带钢规格、牌号确定的前提下,影响因素就只有炉辊上的包角和受带钢温度变化带来的屈服强度变化了[10]。通过对退火炉内带钢、炉辊的简单观察,就可发现只有90°和180°两种包角,炉辊辊径只有750 mm 和900 mm两种。对于缓冷段(SCF),只有750 mm辊径一种。带钢温度则可以通过位于每段出口的板温仪测得实际值,辐射加热段带钢温度为TRTF,缓冷段带钢温度为TSCF。以缓冷段张力区为例,如图3所示。

对于缓冷段(SCF),我们就可以建立如下带钢折弯损耗模型:

180°折弯

缓冷段带钢90°折弯的炉辊有2根,90°折弯的张力损耗约为180°时的三分之一。180°折弯的炉辊有4根,。带入后,有如下公式:

进行线性化处理,进行回归分析,得出模型的参数值。通过对不同牌号的带钢查表,并结合上述模型,就可得出每一根炉辊上的张力损耗值了。

在计算得知炉辊张力损耗值后,当需要控制退火炉某区域张力设定值为Tset时,炉辊张力转矩采用平均分配方式,则某个炉辊的转矩分配值为:

Ti=(Tset-TStrip)/n+τi

其中n为该区域内炉辊总个数。

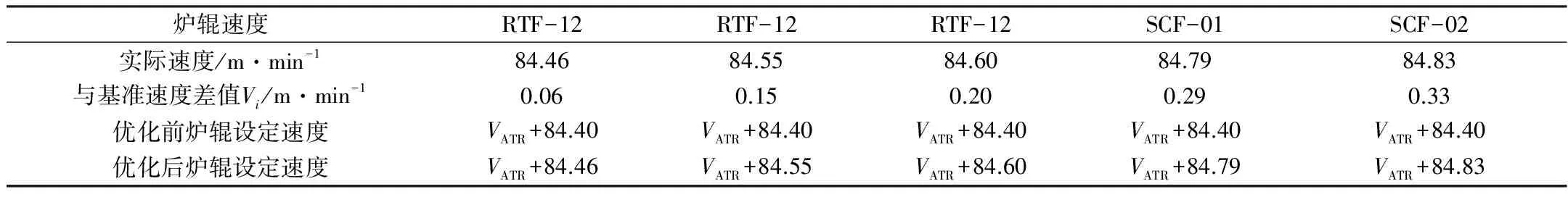

2.3 炉辊速度设定值优化

立式退火炉区域与生产线上其它区域张力控制有一个明显不同,该区域不同部位带钢温度不同,由此带来的带钢“热胀冷缩”以及在张力作用下产生弹、塑性变化。在带钢稳定运行与炉辊没有相对滑动的条件下,这些带钢长度的变化都会表现在炉辊的转速上。因此,在张力闭环控制(ATR)环节,必须考虑各炉辊与基准速度的差值ΔVi,不能简单的相同处理。

采用平均分配方式,在加入ATR闭环控制后,某个炉辊的速度设定值为:

Vi=V+Vi+ΔVATR

其中ΔVi为在生产带钢牌号相同,生产线张力稳定的情况下记录下的炉辊速度实际值与生产线运行速度值之差,即:

ΔVi=Vi-V

以缓冷段SCF为例,生产某一牌号带钢时,当生产线速度、张力稳定情况下,以炉辊RTF-11为基准速度。当RTF-11炉辊速度为84.40 m/min时,有如表1数据。

表1 炉辊设定速度优化表

3 优化效果

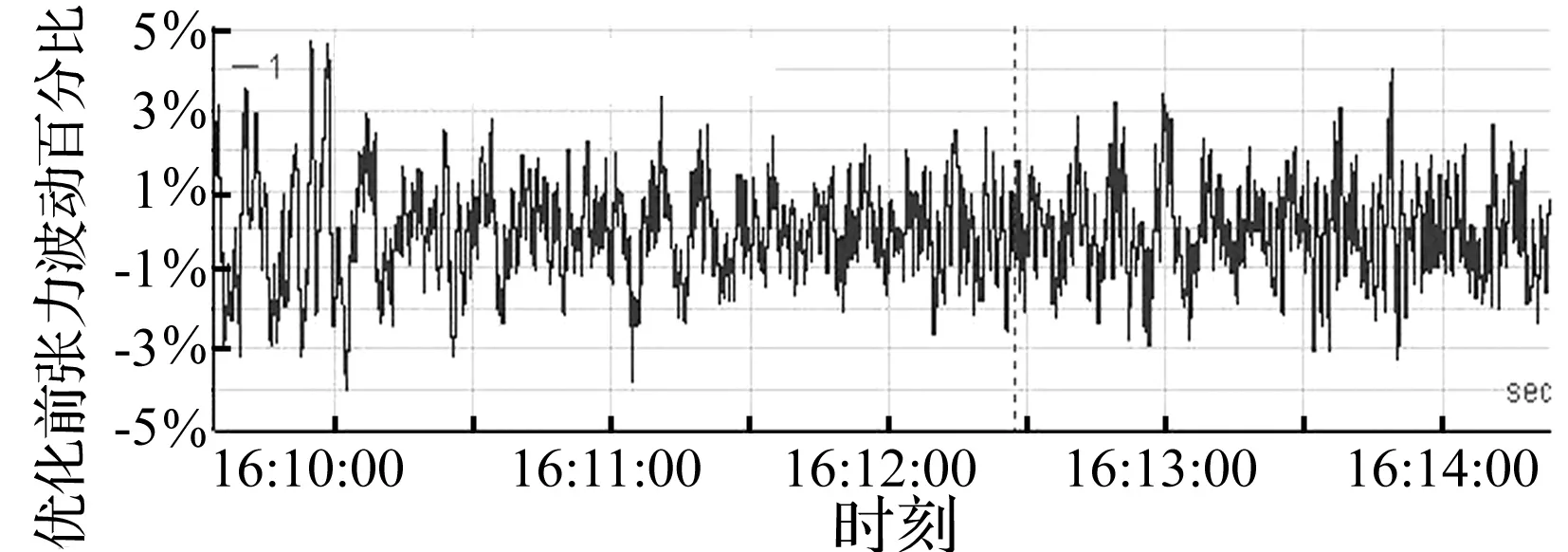

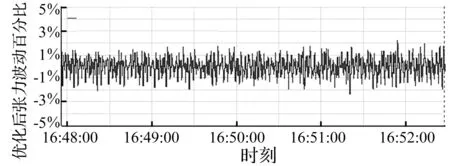

采用上述方法优化前,缓冷段SCF张力波动情况如图4所示,优化后,缓冷段SCF张力波动情况如图5所示。

图4 优化前缓冷段张力波动情况

图5 优化前缓冷段张力波动情况

经过优化,缓冷段SCF张力波动从4%左右下降到2%。此外,对于张力变化以及生产线速度变换时,张力控制适应性更好。

4 结束语

针对镀锌机组生产中立式退火炉张力控制的重点难点问题,本文根据生产实际,通过对带钢在炉辊上的张力损耗进行建模计算,优化退火炉张力控制,提升了退火炉张力控制的稳定性,解决了一些生产运行和质量问题,对同类的镀锌线、连续退火线立式退火炉张力控制优化具有借鉴意义。

[1] 于顺兵,柳智博,申延智,等.基于模型分析的连退炉内张力优化与应用[J]. 轧钢,2012,29(5):55-57.

[2] 李九岭 胡八虎 陈永朋.热镀锌设备与工艺[M].北京:冶金工业出版社,2014.

[3] 刘忠诚.冷轧带钢连续热镀锌立式还原退火炉研究开发[J].钢铁,2006,53(11):50-53.

[4] 王俊刚,张广盛.立式退火炉核心工艺技术介绍及分析[J].工业炉,2013, 35(1): 26-28.

[5] 张清东,张晓峰,吴彬,等.连续退火线带钢张力控制数学模型研究 [J].钢铁,2008,43(7):44-46,95

[6] 李云南.冷轧带钢连续退火机组电气传动系统[J].钢铁技术,2010,(4):34-36.

[7] 任礼维.林瑞光.电机与拖动基础[M].杭州:浙江大学出版社,1994.

[8] 徐小龙.宝钢冷轧厂新建热镀锌机组张力控制系统研究[D].武汉:武汉科技大学,2008.

[9] 徐秀飞.带钢热镀锌技术问答[M].北京:化学工业出版社,2007.

[10] 冯传兵.安钢炉卷轧机卷轧张力控制[J]. 电气传动,2011,41(8):37-39.

Optimization and Application of the Tension Control of Annealing Furnace in Hot-dip Galvanizing Unit

Yuan Shouxin

(Electrical Engineering Department ,Gansu Iron and Steel Vocational Technical College Jiayuguan Gansu 735100,China)

Tension control of vertical annealing furnace is the key point in galvanizing production, improper tension control of annealing furnace may lead to many problems. According to the actual process parameters a model of the bending tension loss for the strip steel on the furnace roller is built in order to redistribute tension torque and speed setting as per to actual tension loss of each furnace roller. By optimizing the tension control in the annealing furnace, product quality and production stability during galvanizing could be improved.

vertical type annealing furnace;closed-loop tension control;load distribution;Bending tension loss;optimization of speed setting

10.3969/j.issn.1000-3886.2016.04.003

TG334.9

A

1000-3886(2016)04-0008-03

袁寿新(1966-),女,甘肃嘉峪关人,1989年毕业于东北工学院(现东北大学)自动化仪表专业,学士学位,副教授,主要从事自动化仪表及控制方面的教学和研究。

定稿日期: 2016-06-13