焊接技术在电站锅炉集箱制造中的应用

徐祥久,黄 超

(哈尔滨锅炉厂有限责任公司高效清洁燃煤电站锅炉国家重点实验室,黑龙江哈尔滨150046)

焊接技术在电站锅炉集箱制造中的应用

徐祥久,黄 超

(哈尔滨锅炉厂有限责任公司高效清洁燃煤电站锅炉国家重点实验室,黑龙江哈尔滨150046)

根据电站锅炉集箱常用的材料和结构特点,阐述焊接技术在电站锅炉集箱制造中的应用现状。结合集箱不同焊缝的焊接生产过程,分析GTAW、SMAW、SAW、FCAW等方法在集箱焊接中应用的特点,并指出焊接技术在电站锅炉集箱制造中的发展方向。

电站锅炉;集箱;焊接

0 前言

电站锅炉集箱一般由筒体、三通、弯头、端盖、大管接头、小管接头以及附件等组成,其基本结构如图1所示。根据不同的作用和布置位置,集箱通常与水冷壁、过热器、再热器、省煤器以及连接管道相连,起着工作介质的汇集和分配的作用,是电站锅炉中重要的受压元件[1-2]。焊接技术在电站锅炉集箱制造中起着重要作用,合理的焊接和热处理工艺是保证集箱产品质量和性能的关键,在此主要针对焊接技术在电站锅炉集箱制造中的应用情况和发展前景进行阐述。

1 集箱材料

电站锅炉集箱用材料主要是无缝钢管,其中集箱筒体为大口径无缝钢管,管接头为小口径无缝钢管。集箱用三通、弯头、端盖,以及一些特殊接管采用锻件形式。

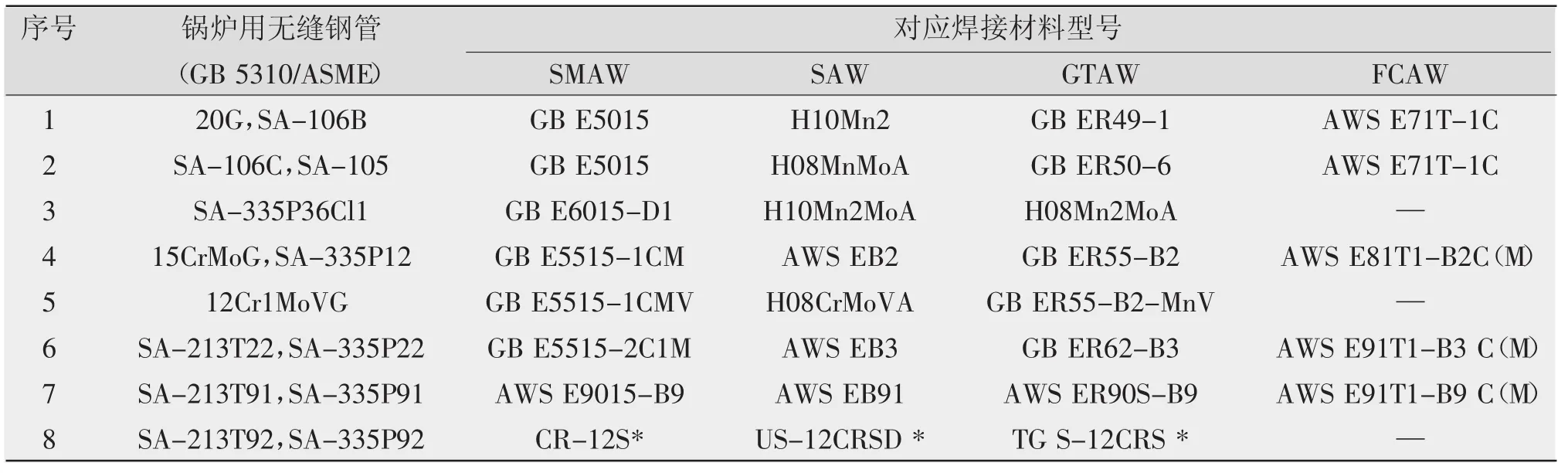

根据不同的使用温度和压力要求,不同集箱部件的材料选用差异明显,目前主要集中在碳钢、碳锰钢、铬钼钢材料上。由于这些材料具有良好的可加工性能、较好的焊接性能、优良的热强性能、适宜的耐腐蚀性能等,被广泛应用于电站锅炉的集箱部件中[3]。电站锅炉集箱常用无缝钢管及对应的焊接材料如表1所示,这些材料主要符合中国国家标准(GB)和美国机械工程师学会(ASME)两个标准体系,是电站锅炉集箱部件常采用的成熟材料。

2 电站锅炉集箱的焊接

为了实现集箱结构的完整性,减少火电机组建造过程焊接工作量,很多焊接工作需在制造厂内完成,主要包括集箱筒体自身拼接以及筒体与三通、弯头、端盖等的拼接环缝,大管接头的焊接、小管接

头的焊接、附件及水压试验端盖的焊接等。

图1 集箱结构简图

表1 电站锅炉集箱用无缝钢管及其对应焊接材料

2.1 筒体环缝焊接

集箱筒体环缝主要包括:筒体自身拼接以及筒体与三通、弯头、端盖、过渡管等的拼接环缝。这些环缝均为开坡口的对接接头形式,焊缝厚度20~160 mm,且要求全焊透。由于集箱筒体直径一般小于1000mm,且焊接过程中大都要求进行较高温度的焊前预热,因此这类环缝焊接不适宜进行双面焊接操作。为了保证焊缝根部焊透,这类环缝根部焊接通常采用钨极氩弧焊(GTAW)。在焊接过程中通过控制坡口根部间隙、钝边尺寸,并采用一定的焊接技巧,保证根部第一道焊道焊接时实现单面焊双面成形,进而保证整条焊缝的质量。集箱常用的焊接坡口形式如图2所示。

图2 集箱环缝焊接坡口及其焊缝截面

在实际焊接生产过程中,为了保证生产效率,GTAW仅用来进行打底焊接,然后在焊接滚轮架的配合下,在平焊位置采用焊条电弧焊(SMAW)进行过渡,当焊缝达到一定厚度时便采用焊接效率更高、

焊接过程更可控、工人劳动强度更低的埋弧焊(SAW),即整条环缝是采用GTAW+SMAW+SAW的组合焊接工艺。但对于一些操作位置不水平、埋弧焊无法施焊的环缝,GTAW打底后采用焊条电弧焊进行填充和盖面焊。

根据集箱产品的尺寸和结构特点,为了保证焊缝满足相应产品性能的要求,一般埋弧焊选用的焊丝直径均不超过3.2 mm。而对于SA-335P92类材料的焊接,为了进一步控制焊接热输入,通常采用直径为2.4 mm或更小直径的焊丝进行焊接。

对于直径小于273 mm的集箱筒体焊接,尤其是坡口根部焊道焊接时,由于待焊表面曲率大,常规埋弧焊时焊接熔池相对较大(液态金属体积大),在工件转动焊接过程中液态金属易发生流淌,且焊剂不能稳定存在于熔池表面,对熔池及电弧的保护作用不佳。另外,由于工件直径较小,焊接时工件转动一周所用时间较短,焊接操作过程中对熔渣的清理和层间温度的控制均较困难。因此,常规埋弧焊工艺很难实现对直径小于273 mm的集箱筒体进行焊接。针对此类集箱筒体焊接,采用GTAW打底+细丝埋弧焊的特殊工艺可有效解决此类产品常规埋弧焊存在的问题,提高生产效率和焊接质量,降低工人劳动强度和生产成本。目前该技术已广泛应用于电站锅炉集箱的焊接中,并取得了较好的效果。

另外,目前有些锅炉厂采用窄间隙热丝TIG焊接集箱环缝[4-5],其焊接坡口宽度较窄,一般为9~12 mm,焊接过程中每层只需焊接一道,通过连续焊接完成整条环缝焊接,如图3所示。由于窄间隙热丝TIG焊具有焊接热输入小、电弧精确可控等特点,采用该焊接方法能够获得成形美观、强度高、韧性好的优良焊接接头,同时窄间隙坡口可极大缩小焊缝截面积,减少焊接材料的填充量,降低生产成本。

图3 集箱窄间隙热丝TIG焊接接头

相对于GTAW+SMAW+SAW组合焊接工艺而言,窄间隙热丝TIG焊接设备采购及维护成本高、对焊接坡口的加工及装配精度要求极高、焊接辅助时间长、生产效率较低。另外,焊接过程中坡口内产生缺陷后不易处理。因此,虽然窄间隙热丝TIG具有许多优点,却仍未在电站锅炉集箱环缝的焊接中被广泛使用。

2.2 大管接头焊接

大管接头是电站锅炉集箱部件中常见的焊接结构,如图4a所示,管接头与集箱筒体之间为马鞍型焊接坡口,通常要求全焊透。在集箱焊接生产过程中,由于集箱筒体与大管接头外径比例较小,造成马鞍落差较大,大部分大管接头只能采用手工焊接,焊接工作量大、操作难度高。典型产品焊接坡口如图4b所示,目前针对这种结构采用的焊接方法主要有焊条电弧焊(SMAW)和药芯焊丝熔化极气体保护焊(FCAW)[6-7],同样需利用手工氩弧焊进行打底,以保证全焊透。

图4 集箱大管接头焊接

此外,马鞍型埋弧焊(SAW)在集箱大管接头的焊接中也有应用,但一般只应用于筒体与接管外径比大于等于3的结构中,对于筒体与接管外径比小于3的部件,由于马鞍落差较大,在横焊位置不能

形成有效的焊接熔池而无法应用,尤其是无法进行面层的焊接。

上述SMAW、FCAW、SAW三种焊接方法在大管接头的焊接过程中,FCAW的生产效率最高,约为SMAW的两倍,但FCAW所用焊接材料(药芯焊丝)的制造难度较大,成本高于SMAW和SAW,且目前国内药芯焊丝的研制并未涵盖所有电站锅炉常用材料,应用最为普遍的仍是GB E501T-1(AWS E71T-1C)。SAW的焊接生产效率与SMAW相当,优点是SAW的操作环境和工人劳动强度优于SMAW和FCAW,为机械化焊接生产过程,但需要专门的马鞍型埋弧焊设备来实现此类产品的SAW焊接。

目前,国内外焊接设备厂家均研制了大管接头的机械化和自动化焊接设备,虽然各种数控马鞍型焊接设备层出不穷,但多数用于压力容器产品制造行业,而在电站锅炉集箱大管接头的焊接中尚未广泛应用。

2.3 小管接头焊接

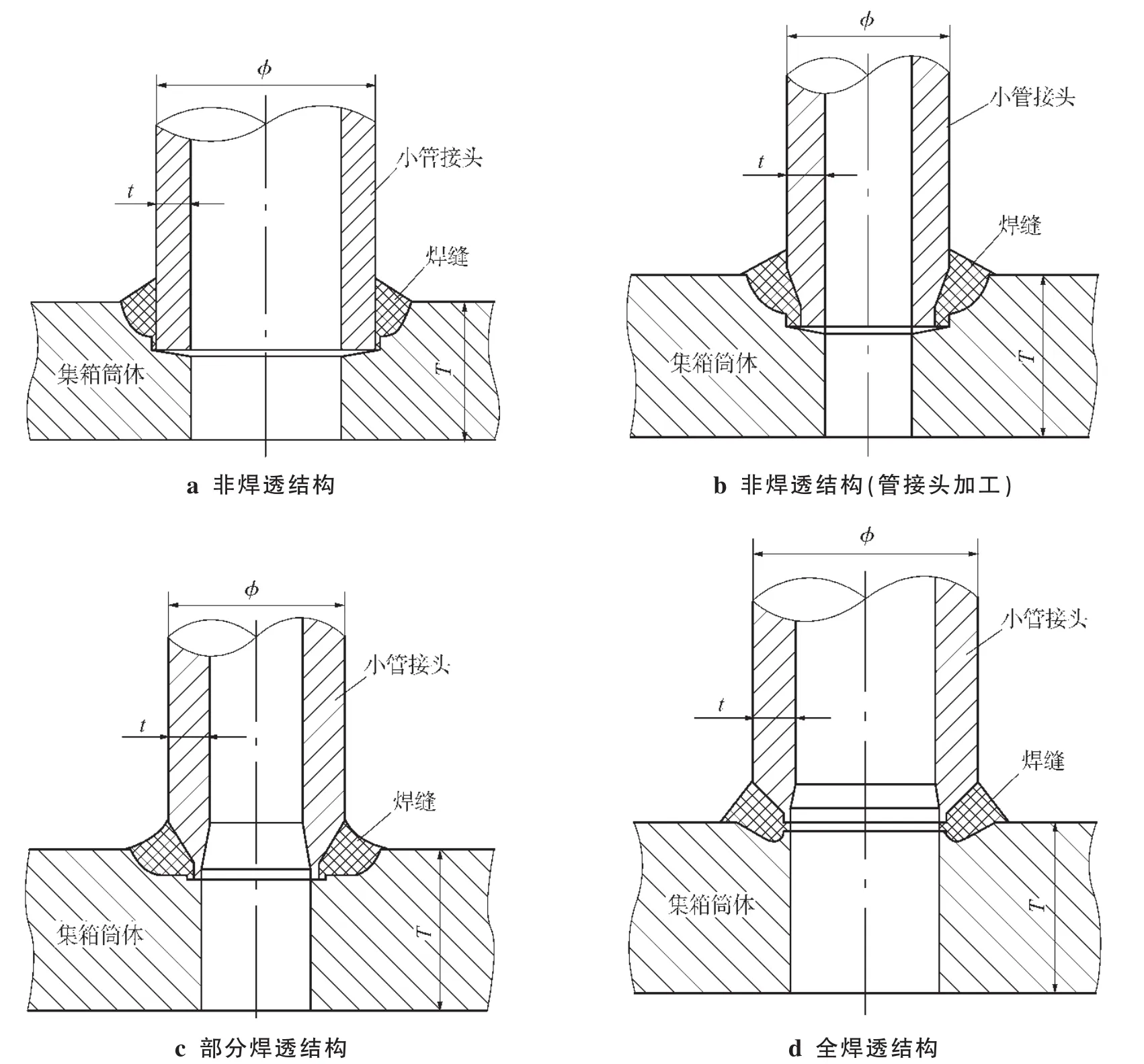

小管接头是电站锅炉集箱中种类和数量最多、焊接难度最大的结构之一。根据不同的设计及使用要求,小管接头与集箱筒体的焊缝可为全焊透、部分焊透或非焊透结构,如图5所示。

图5 小管接头与集箱筒体的焊接接头形式

对于不要求全焊透的小管接头的焊接,目前普遍采用SMAW;而对于要求全焊透的小管接头则需使用GTAW进行打底焊接,然后再SMAW进行填充和盖面焊。由于集箱上的小管接头多为密排布置,管接头净间距一般为40~100mm,有些特殊结构的最小净间距仅为18 mm,焊接操作十分困难,唯有手工操作才能进行焊接。

近年来,国内外很多设备厂家大量研究了集箱小管接头的机械化或自动化焊接。例如日本一设备制造厂利用机械手采用熔化极气体保护焊(GMAW)

技术实现了非全焊透结构集箱小管接头的自动化焊接,但目前该设备尚未在国内集箱生产中采用。另外,一些设备厂家开发的特种钨极氩弧焊机可将焊枪插入小管接头内部,采用GTAW方法不填丝自熔的方式实现小管接头与集箱筒体之间的焊接,然后再对外部坡口采用SMAW、FCAW、SAW等方法进行填充和盖面,这种方法既可保证小管接头与集箱筒体之间的全焊透焊接,又能提高焊接效率减轻工人劳动强度,且打底焊无需焊接材料,但该设备只适用于长度在一定范围内的直管接头与集箱筒体焊接,同时对焊接坡口的加工及装配精度要求较高。

2.4 附件及水压端盖的焊接

电站锅炉集箱的附件是指用于运输包装和现场安装的临时性或永久性的耳板、弯板、扁钢及小钢板等,其焊接结构多为T型接头和角接接头,附件的数量相对较少,焊接工作量及焊接难度均不高,通常采用操作方便灵活的SMAW和FCAW方法进行焊接,既能保证焊接质量,又能保证焊接效率。

水压试验端盖焊缝为临时性焊缝,仅对焊缝强度和密封性有要求,在水压试验端盖焊接时集箱的产品焊缝已全部焊接完成,此时集箱无法进行连续转动,对于制造厂内水压试验端盖(包括集箱筒体、大管接头、小管接头的水压试验端盖)的焊接均采用SMAW或FCAW方法进行焊接。

3 焊后热处理

集箱的焊后热处理通常是为了消除焊接残余应力,一般是在所有焊接工作全部完成后进行整体进炉热处理。当工件壁厚较大或筒体矫正时也会在产品制造过程中采取一定的中间热处理过程。根据集箱材料等级和焊缝公称厚度不同,热处理保温温度和时间也有较大差异,但目前集箱所用材料的焊后消应力热处理温度为600℃~785℃,热处理保温时间不超过12 h。

除焊后热处理外,在集箱产品焊接生产过程中,根据不同的材料和结构进行焊前预热,焊接过程中控制层间温度,焊后进行后热或消氢处理,以保证整个集箱的焊接接头质量。

4 结论和展望

综上所述,目前电站锅炉集箱各种焊接结构焊接方法的选用主要集中在GTAW、SMAW和SAW。环缝的焊接已实现机械化焊接,但是环缝SAW焊采用的焊接坡口仍较宽,焊接材料消耗量较大。仅小部分管接头的焊接可实现机械化焊接,然而对于焊接工作量最大的密排布置长管接头和部分大管接头的焊接仍然局限于传统的SMAW方法,已成为制约焊接技术在集箱制造中的瓶颈。

因此,应加大集箱焊接设备的开发与研制,以进一步提高电站锅炉集箱焊接生产的机械化、自动化和智能化水平。加强对焊接技术的研究,以寻求更经济高效的工艺技术应用于集箱焊接生产。

[1]杨松.锅炉压力容器焊接技术培训教材[M].北京:机械工业出版社,2005:5-10.

[2]钟崴,谢金芳,王志新,等.锅炉集箱系统并联管组流量不均匀性与热负荷间的关系[J].中国电机工程学报,2011,31(32):23-30.

[3]张磊,夏洪亮.大型电站锅炉耐热材料与焊接[M].北京:化学工业出版社,2007:163-179.

[4]刘自军,潘乾刚.窄间隙脉冲热丝TIG焊在集箱环缝焊接中的应用[J].东方电气评论,2007,21(1):35-40.

[5]徐祥久,李宜男.窄间隙热丝TIG焊接工艺研究及缺陷分析[J].电焊机,2010,40(2):27-29.

[6]林海燕,李春光.锅炉集箱马鞍形管接头药芯焊丝CO2焊[J].焊接,2000(1):43-45.

[7]王万斌.药芯焊丝气体保护焊在高压Cr-Mo钢管上的应用[J].焊接,2005(6):24-28.

Application of welding technology in the manufacture of utility boiler header

XU Xiangjiu,HUANG Chao

(State Key laboratory of efficient and clean Coal-fired Utility Boiler,Harbin Boiler Company limited,Harbin 150046,China)

Accordingtothe material and structure characteristics ofutility boiler header,expatiate on the application ofwelding technology in the manufacture of utility boiler header.Analyze the characteristics of GTAW,SMAW,SAW and FCAW which used in header welding based on the manufacture process of different welds.The development trends of welding technology in the manufacture of utility boiler header were indicated.

utility boiler;header;welding

TG457.5

B

1001-2303(2016)09-0063-05

10.7512/j.issn.1001-2303.2016.09.15

2015-05-19;

2016-06-01

徐祥久(1982—),男,国际焊接工程师,硕士,主要从事锅炉、压力容器、核电等产品的焊接和热处理的技术工作。