X80 管线钢激光电弧复合焊接数值分析

石庭深,朱加雷,焦向东,孟庆晨,冯艳鹏,张永明

(1.北京化工大学机电工程学院,北京100029;2.北京石油化工学院机械工程学院,北京102617)

X80 管线钢激光电弧复合焊接数值分析

石庭深1,2,朱加雷2,焦向东2,孟庆晨2,冯艳鹏2,张永明2

(1.北京化工大学机电工程学院,北京100029;2.北京石油化工学院机械工程学院,北京102617)

根据激光电弧复合热源焊接的物理特征,建立双椭球体热源焊接模型。使用ANSYS有限元分析软件对X80管线钢激光电弧复合焊接的温度场和应力场进行耦合分析,在此基础上对10 mm厚X80管线钢进行对接焊试验,并对比分析数值计算结果和实际焊接试验结果。结果表明,数值仿真得到的焊缝截面形状、焊缝尺寸以及试件残余应力与焊接试验所得结果吻合,验证了选用热源模型的适用性,为焊缝组织和性能的预测奠定了基础。

X80管线钢;复合焊;数值模拟;残余应力

0 前言

X80管线钢焊接是西气东输管道施工工程的关键环节,探究其焊接温度场和焊接工艺有着重要意义[1-2]。激光-电弧复合焊接技术具有焊接熔深大、速度快、接头性能好等特点,在油气管线高强钢焊接上的应用研究也越来越广泛[3-4]。

随着数值模拟技术及计算机硬件技术的发展,近年来采用数值模拟技术指导实际焊接过程已成为一种方便快捷的方法,避免了传统实验研究耗时耗力的缺点,是目前焊接工程领域的一个研究热点[5]。

以10 mm厚X80管线钢平板为研究对象,采用双椭球体热源模型,使用ANSYS有限元分析软件模拟计算激光电弧复合焊接温度场和应力场,并与实际焊接实验所得焊缝形状以及X射线衍射法(XRD)测得的残余应力数据进行对比,以验证复合热源模型的准确性。

1 实验系统与材料

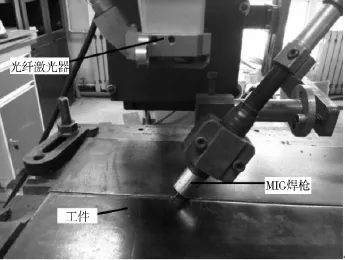

实验系统如图1所示,光纤激光器型号为IPG YLS-4000,额定最大功率4kW,焦距300mm。熔化极气体保护焊电源型号为肯比KMS500。

图1 激光MIG复合焊接实验系统示意Fig.1Diagram of torch setup of hybrid laser-MIG welding

2 激光电弧复合焊接模型

2.1激光电弧复合焊接热源模型

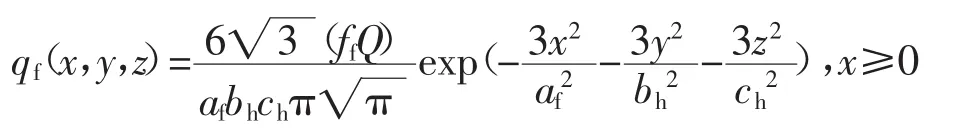

为了描述和分析真实热源,需要对实际的热源做一定抽象简化,建立热源模型。受焊接速度的影响,热源电弧运动方向前方的加热区域比后方小,因此采用双椭球热源进行加载比高斯体热源更贴近实际焊接过程[6-7]。双椭球热源分成前、后两部分,其热流密度公式如下:

前半椭球的热流分布公式

后半椭球的热流分布公式

式中q为热流密度;ff,fr为热源集中系数;af,ar,bh,ch为椭球轴的大小;Q为热输入功率。

双椭球热源模型如图2所示。

图2 双椭球体分布区域示意Fig.2Dual ellipsoid distribution area diagram

2.2材料物性参数

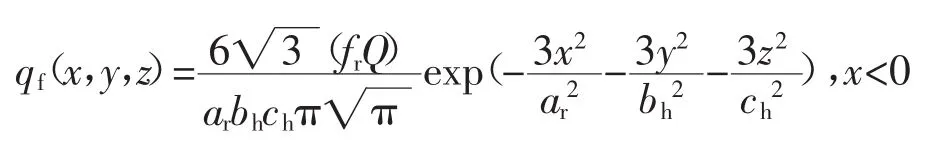

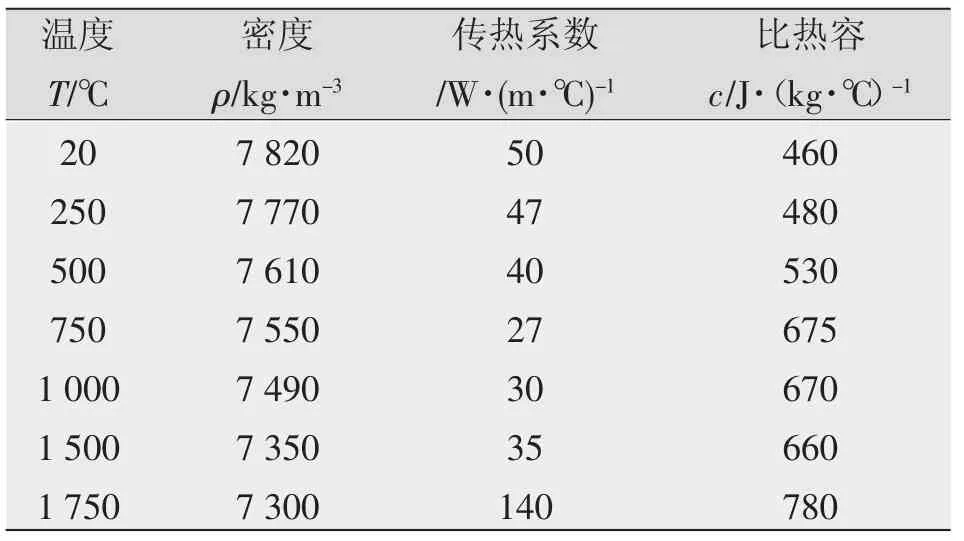

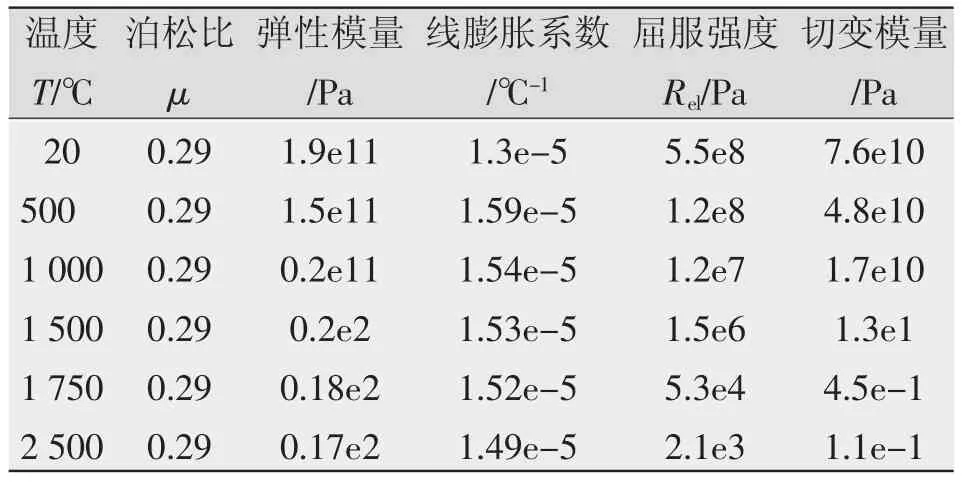

材料物性参数的取值正确与否将直接决定模拟计算结果的准确性,除了材料的熔点(约1300℃)和工件的初始温度(20℃)是常数外,材料的其他物性参数都是温度的函数。假设材料为各向同性,在此采用外推法来求解设置材料的高温性能参数。X80管线钢物性参数如表1和表2所示。

表1 X80的热物理性能参数Tab.1Thermal property parameters of X80

表2 X80的机械性能参数Tab.2Mechanical property parameters of X80

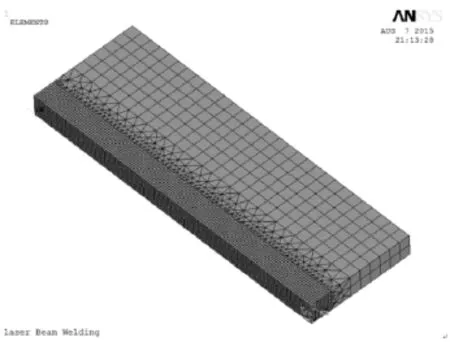

2.3有限元模型的建立

所用焊件尺寸为150mm×50mm×10mm的对称平板,由于对称性,为简化计算,只取其中一半进行分析。焊缝区网格尺寸大小为1 mm,远缝区5 mm,中间过渡区运用自由网格划分,网格划分情况如图3所示,单元总数25557,节点数20 319。根据实验确定有关工艺参数如下:激光输出功率3 000 W;一般研究理论指出激光深熔焊接的热效率大于0.8,在此取0.8;MIG焊接的热效率为0.68~0.85,在此取0.7;激光光斑与电弧中心距离DLA=2 mm,激光离焦量1.0mm,焊接速度0.6m/min,电弧功率3600W,焊丝干伸长12 mm。

2.4初始条件与边界条件

实际焊接过程中,热能的损失主要通过辐射,而对流作用相对较小,由于对流和辐射过程较为复杂,因此为了简化整个计算过程,采用一个总传热系数,即为33.5 W/(m2·K),环境温度20℃。边界条件即在模型的前后两侧面,z方向工件底部和焊缝面施加边界条件。

图3 模型网格划分Fig.3Grid of welding mode

3 结果及分析

3.1模拟温度场分布及与实验结果对比

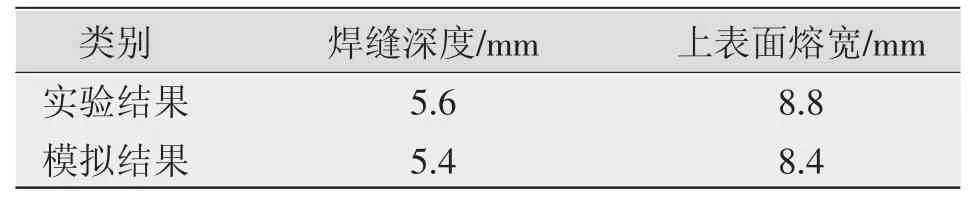

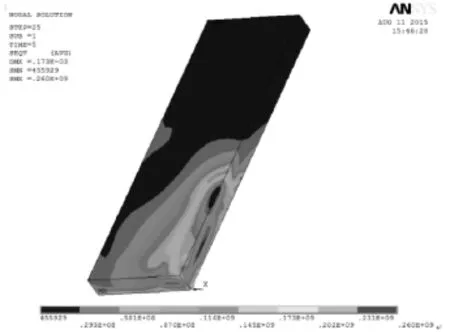

t=11 s时的焊缝温度场分布如图4所示,模拟焊缝形状与实验焊缝形状对比如图5所示。实测焊缝尺寸与有限元模拟尺寸对比如表3所示。

图4 侧面熔池Fig.4Profile of Molten pool

图5 模拟结果与实验结果的对比Fig.5Comparison of simulation and experiment

表3 实测焊缝尺寸与模拟焊缝尺寸对比Tab.3weld size of simulation and experiment

复合焊接同时具有电弧焊接热源和激光焊接热源的特点,如图4所示,其焊接接头处的温度值高于1 950℃。温度云图上的等温线形状是以焊接方向为长轴的椭圆,说明熔池形状呈椭球状,这与选定的热源模型符合。焊缝温度场等温线呈椭圆形并且在靠近热源的地方等温线分布密集,温度梯度较大,而远离热源的部位等温线分布较为稀疏,温度梯度较小。

比较图5和表3可知,模拟所得的焊缝形状与实验所得的焊缝形状较为接近,且两种结果的焊缝熔深和熔宽的误差绝对值不超过-5%,由此可知模拟结果和实测结果是基本吻合的。由于模拟实验没有考虑熔池实际焊接过程中的各种热运动过程,只是施加了一个热传导系数,因此存在小幅误差。

3.2应力场结果分析及与实验结果对比

t=5 s时的等效应力分布如图6所示。等效应力主要分布在焊缝及焊缝附近的区域,焊缝中心熔池处由于呈熔融状态应力很小,等效应力的峰值出现在焊缝边界附近。

图6 t=5 s时的等效应力分布云图Fig.6Nephogram of equivalent stress when t=5 s

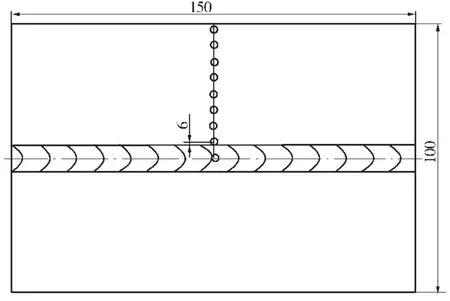

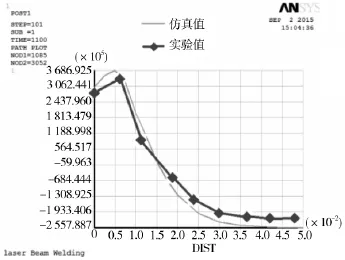

为验证模拟结果,采用XRD法进行焊接试板正面残余应力的测试,测量9个点,相邻点之间间隔6 mm,具体测量位置如图7所示。所测点焊后纵向残余应力仿真和实验数值对比如图8所示。

图7 选取残余应力测量点的位置示意Fig.7Schematic diagram of residual stress samplingpoints

图8 纵向残余应力数值对比Fig.8Contrast of longitudinal residual stresses

纵向残余应力数值对比如图8所示。由图8可知该路径焊缝区纵向残余拉应力在焊缝区域承受最大拉应力,其值为368 MPa,主要原因是在焊接过程中,热源对焊缝处材料快速加热直至熔化,使材料本身产生热膨胀。该部分材料所受热应力随着温度升高逐渐增大,直至超过材料的屈服极限而产生较大压缩塑性变形;当焊接热源离开该位置后,焊缝及近缝区材料逐渐冷却,其本身的强度也逐渐恢复,由于该区域材料在冷却过程中要受到周边基体金属的牵制,因此焊缝及近缝区出现较大拉应力,最终形成了纵向残余拉应力。随着距焊缝距离的增加,焊接应力逐渐由拉应力转变为压缩应力,主要原因是工件前后的卡具限制了该方向的受热膨胀,使工件在纵向受到挤压,从而产生纵向残余压应力。

通过比较模拟和实验的残余应力曲线可知,焊接残余应力数值计算结果与实验测量结果基本吻合,但有小幅误差,引起误差的原因可能是进行温度场及应力场模拟时对X80管线钢的热物理性能参数采用外推法进行了估算。

4 结论

(1)采用双椭球体热源模型对10 mm厚的X80管线钢平板对接激光-电弧复合焊的温度场进行模拟,通过对比仿真和实验两者所得的焊缝截面形状以及焊缝尺寸,说明建立焊接热源模型的准确性。

(2)通过对X80管线钢激光-电弧复合焊应力场的模拟分析计算可以得出,纵向残余应力在焊缝以及焊缝附近表现为拉应力,在距焊缝15 mm的区域内急剧减小,随着距焊缝距离的增加转变为压应力并趋于稳定。

(3)由模拟得出的残余应力分布曲线与实验测得的应力分布曲线对比分析可知,X80管线钢平板对接激光-电弧复合焊的应力场模拟结果与实验测得的应力场分布曲线形状相似,但是数值模拟结果和实验测量结果存在一定差异,这可能与模拟时材料热物理性能参数的设置有关。

[1]崔旭明,李刘合,张彦华.激光-电弧复合热源焊接[J].焊接技术,2003,32(2):19-21.

[2]严春妍,李午申,冯灵芝.X100级管线钢及其焊接性[J].焊接学报,2007,28(10):105-108.

[3]王喜春,朱洪亮.X80管道焊接的整体解决方案[J].电焊机,2009,39(05):131-134.

[4]杜则裕.X80管线钢的焊接性[J].电焊机,2009,39(05):15-17.

[5]吴圣川,刘建华.铝合金激光-电弧复合焊的有限元数值[J].模拟航空制造技术,2005(12):74-76.

[6]Chen Yanbin,Li Liqun,Gang Junfei,et al.Temperature field simulation of laser-TIG hybrid welding[J].China Welding,2003,12(1):62-66.

[7]刘黎明,迟鸣声,宋刚,等.镁合金激光-TIG复合热源焊接热源模型建立及期数值模拟[J].机械工程学报,2006,42(2):82-85.

Numerical analysis of X80 pipeline steel in laser-arc hybrid welding

SHI Tingshen1,2,ZHU Jialei2,JIAO Xiangdong2,MENG Qingchen2,FENG Yanpeng2,ZHANG Yongming2

(1.College of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.College of Mechanical Engineering,Beijing Institute of Petrochemical Technology,Beijing 102617,China)

According to the physical characteristics of laser-arc hybrid welding heat source,the double ellipsoid welding heat source model was established.Using the ANSYS FEM software to analyze the temperature and residual stress distribution of X80 jam welded by hybrid welding.On this basis,experiments were carried out on X80 pipeline steel with 10 mm thick and the simulation results were compared with the experimental results.The results showed that the simulation results of weld contour,weld size and residual stresses were all agreed with the experimental results,which proved the applicability of the heat source model and laid a solid foundation for the prediction of weld microstructure and properties.

X80 pipeline steel;hybrid welding;numerical analysis;residual stress

TG456.9

A

1001-2303(2016)02-0078-04

10.7512/j.issn.1001-2303.2016.02.17

2015-09-02;

2015-09-30

国家自然科学基金(51205026,51175046);科技北京百名领军人才培养工程(Z131104000513025);北京石油化工学院优秀青年教师和管理骨干培育计划资助项目:BIPT-BPOYTMB-2013;北京石油化工学院大学生研究训练[URT]计划资助项目(2014J00049,2015J00084)

石庭深(1990—),男,浙江人,硕士,主要从事激光电弧复合焊接方面的研究。