微间隙焊缝磁光成像传感自适应识别方法

黄冠雄,高向东,萧振林,陈晓辉,李秀忠

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东广州511400;3.佛山职业技术学院,广东佛山528137)

微间隙焊缝磁光成像传感自适应识别方法

黄冠雄1,高向东1,萧振林2,陈晓辉2,李秀忠3

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东广州511400;3.佛山职业技术学院,广东佛山528137)

对于微间隙(小于0.1 mm)对接焊缝,针对焊接过程中磁光传感器提离高度不断变化的状态,设计焊缝位置检测试验系统。通过对焊件施加感应磁场,并利用法拉第旋光原理构成的磁光传感器获取焊缝磁光图像序列。为了识别焊缝的准确位置,研究一种改进的多阈值最大类间方差算法。根据传统最大类间方差法的基本思想进行多阈值推广,并使用松弛余量的方法优化算法的搜索过程。根据焊缝磁光图像的特征,运用算法自适应确定图像的两个分割阈值,获得焊缝的准确位置。焊缝位置识别试验结果表明,改进的多阈值最大类间方差识别算法是一种有效的焊缝位置自适应识别方法,适用于基于磁光成像检测的焊缝路径实时跟踪。

磁光成像;微间隙焊缝;图像分割;最大类间方差

0 前言

激光焊接技术已广泛应用于制造业,激光焊接自动化是当前焊接技术发展的重要趋势。为了保证焊接质量,准确的焊缝位置识别与精确的焊缝跟踪是进行激光焊接的重要前提[1]。在激光焊接过程中,当激光束聚焦光斑足够小时,产生的能量才能使焊件熔化而被连接在一起,因此焊缝间隙宽度必须小于激光束聚焦光斑的直径大小。基于磁光成像传感的焊缝检测技术是一种针对紧密对接、无坡口、超窄间隙焊缝的有效检测新方法[2]。它以法拉第磁旋光效应为基础,通过对焊件施加感应磁场,得到反映焊缝上方磁场分布的焊缝磁光图像序列,根据图像序列的特征提取焊缝位置,从而精确地实现焊缝跟踪。

焊缝过渡带是微间隙焊缝磁光图像的最主要特征,从磁光图像中准确识别焊缝过渡带并提取焊缝中心是进行微间隙焊缝位置精确跟踪的关键。目前焊缝磁光图像的处理方法主要包括焊缝过渡带边缘信息提取法和焊缝过渡带目标分割法。其中边缘信息提取法有传统的Canny边缘提取、小波边缘提取等,但由于磁光传感器对工业现场的电、磁等干扰非常敏感,导致获取的焊缝磁光图像的边缘复杂性大大增加,使这些方法检测到的焊缝边缘往往比较粗糙,而且计算量大,不能满足实时焊缝跟踪的要求;目标分割法有双峰法(最优固定阈值法)、Otsu法(最大类间方差法)等,其特点是计算量较小,适合应用于在线焊缝跟踪。

在复杂工业现场中,焊件表面不可能保持完全水平,磁光传感器与焊件表面的距离(提离高度)也会由于跟踪运动过程中的振动而发生改变。因此根据磁光传感器对提离高度具有高敏感度的特点,设计试验方案,模拟提离高度不断变化的焊缝位置检测过程,研究一种针对焊缝磁光图像特征的改进的多阈值最大类间方差分割算法,并改善算法的运算速度和可靠性,使其能满足焊缝跟踪的实时性要求。

1 试验系统

激光焊接试验系统示意如图1所示。磁场发生器位于焊件下方,其作用是磁化焊件并使焊缝间隙处产生漏磁。磁光成像传感器位于焊缝上方,通过图像采集系统获取焊缝磁光图像并存储到计算机中。

磁光成像传感器工作原理如图2所示,由单色高功率发光二极管作为光源发出的光经起偏器变为线偏振光,通过磁光薄膜并被反射镜片反射。由于反射镜片下方焊缝处的垂直磁场分量发生变化,根据法拉第磁旋光效应,线偏振光的偏振方向会发生一定角度的偏转,包含了焊缝信息的线偏振光经检偏器检偏后被成像元件接收,形成焊缝磁光图像。

图1 试验装置示意Fig.1Schematic diagram of experimental system

图2 磁光成像传感器工作原理示意Fig.2Schematic of magneto-optical imaging device

2 焊缝位置磁光检测试验及图像序列特征

2.1磁光检测焊缝位置试验方案

磁光传感器的成像效果与提离高度的大小密切相关,不同的磁光成像效果会使缝磁光图像特征发生改变,给下一步焊缝位置的准确检测带来困难。为了模拟焊缝跟踪过程中提离高度不断变化的情况,设计了如图3所示的磁光检测焊缝位置试验方案,其中D1为磁光传感器起始位置的提离高度,即磁光传感器与焊件的距离,D2为磁光传感器终止位置的提离高度。在改变D1和D2的条件下分别进行两组试验,磁光检测焊缝位置试验的试验参数如表1所示。

表1 试验参数Tab.1Testing parameters

图3 磁光检测焊缝位置试验示意Fig.3Schematic of weld detection testing with MOI

2.2焊缝磁光图像序列特征分析

图4是在试验1中通过磁光传感器采集到的焊缝磁光图像序列的部分样本。

图4 焊缝磁光图像序列Fig.4Weld magneto-optical images sequence

图像中较亮和较暗的部分分别对应被磁化的焊件的N极和S极,中间的过渡区域(焊缝过渡带)反映焊缝处的漏磁场的分布。当磁场沿着焊缝两侧对称分布时,焊缝漏磁场亦沿着焊缝两侧对称分布,而磁光传感器将磁场分布信息以光强的形式表现出来,就形成了磁光图像。因此理论上焊缝过渡带的中心线就是焊缝中心的位置。

在焊缝跟踪过程中,当提离高度始终保持不变时,焊缝过渡带的宽度会保持不变;当提离高度按照图3的试验方案发生变化时,其焊缝过渡带宽度也会随之发生改变。试验1磁光图像序列焊缝过渡带宽度的变化曲线如图5所示,随着提离高度的增加,焊缝过渡带变得越来越宽。

图5 磁光图像焊缝过渡带变化曲线Fig.5Curve of weld transition zone changing

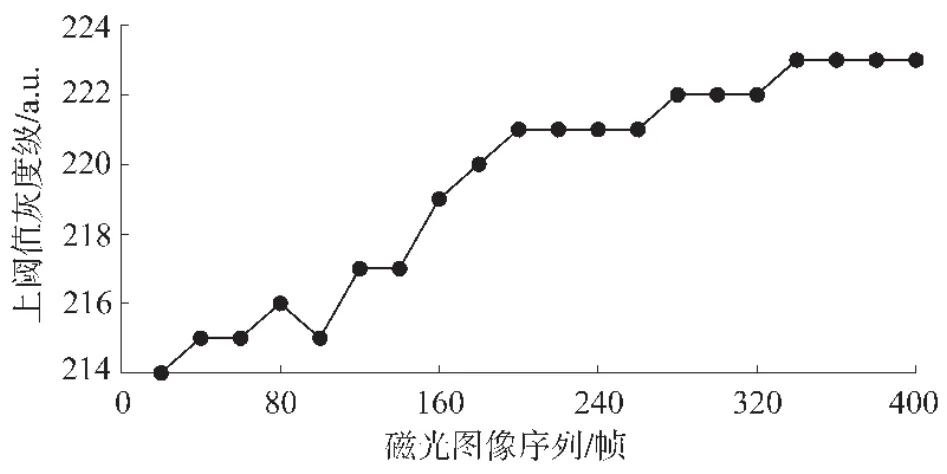

根据磁光图像的多背景灰度的特征,即背景既包含小于目标的灰度级,也包含大于目标的灰度级,需要采用多阈值的目标分割方法,在本研究中磁光图像序列采用的是双阈值。根据磁光图像灰度直方图中灰度级的概率分布特征进行手动目标分割,得到分割时所使用的两个最优阈值——下阈值和上阈值,图6和图7是试验1磁光图像序列中下阈值和上阈值的变化曲线,下阈值随着提离高度的增加逐渐减小,上阈值随着提离高度的增加逐渐增大。

因此,需要研究一种既能自动检测出焊缝中心的准确位置,又能满足焊缝跟踪实时性要求的自适应双阈值分割算法。

图6 磁光图像下阈值变化曲线Fig.6Curve of low-threshold of magneto-optical images

图7 磁光图像上阈值变化曲线Fig.7Curve of high-threshold of magneto-optical images

3 多阈值最大类间方差法

3.1最大类间方差法

最大类间方差法又称Otsu法,其基本原理是以最佳阈值将图像的灰度直方图分割成两部分,使两部分的方差取最大值,意味着错分概率最小,即分割效果最好[3]。最大类间方差选择函数定义为

式中ω0和ω1分别为目标出现概率和背景出现概率;μ0和μ1分别为目标的灰度均值和背景的灰度均值;μ为全局图像均值,令ω0=ω(T),μ0=μ(T),则式(1)可以简化为

最大类间方差法可以自动得到统计意义上的最佳分割阈值,实际应用中对目标-背景类的图像具有很好的分割效果。但传统的最大类间方差法是单阈值的,只能把图像分割为两类,而磁光图像并不是简单的单峰图像,因此不能直接对磁光图像进行分割,需将最大类间方差法推广到多阈值。

3.2最大类间方差法的推广

设有M个阈值把磁光图像分成M+1类,阈值区间为[0,1,…,t1],[t1+1,…,t2],…,[tM+1,…,L-1]。根据最大类间方差法的基本思想,最大类间方差选择函数可推广定义为[4]

式中ωk,μk,μ分别为在每一个类出现的概率、灰度均值和图像的总体灰度均值。使得最大值的一组阈值就是所要求的最优阈值,即最优阈值为

算法的基本过程是:首先根据用户设定的阈值个数M划分类别区间,初始化阈值大小t1,t2,…,tM,然后计算类间方差并保存于数组sigma2B中,循环搜索直方图,组合t1,t2,…,tM,每次循环使其中一个阈值ti=ti+1(i=1,2,…,M),比较sigma2B中所有的类间方差找出最大类间方差对应的那组阈值(t1,t2,…,tM)即为所求的最优分割阈值。

3.3多阈值最大类间方差法的改进

多阈值最大类间方差法本质上是一种数值优化的穷举搜索算法,其搜索运算的循环数近似等于以灰度级数为底、以阈值数为幂的指数。因此,如果不加改进,多阈值最大类间方差法分割的运算效率较低。为此,根据焊缝跟踪的实时性要求,对上述方法进行了如下的改进。

在进行最大类间方差分割之前,使用双峰法粗略得到各分割阈值,确定一个较小的灰度级范围作为相应局部阈值的搜索范围(称为松弛余量)。各阈值不再穷尽搜索整个直方图,而是在松弛余量范围内进行搜索[5]。如果最终搜索到的最佳阈值到达搜索范围边界,则表明粗分割阈值与最优阈值差别过大,应扩大松弛余量,重新进行最佳阈值的搜索,以取得全局最优分割。

4 焊缝识别结果与误差分析

4.1焊缝位置识别结果

首先标定磁光图像的像素当量。在磁光传感器内部,镜头与成像平面的距离固定,因此像素当量不会随着提离高度的改变而发生变化,经过标定得到磁光传感器像素当量为1/103(单位:mm/pixel)。

在磁光图像采集过程中不可避免地会存在系统噪声,这些噪声会导致磁光图像直方图上出现伪峰值,从而影响后续目标分割的准确性。因此在进行图像分割前,使用3×3的模板对磁光图像进行一次中值滤波,以降低噪声对分割算法准确性的影响。

然后运用多阈值最大类间方差法对焊缝磁光图像序列进行目标分割,根据磁光图像特征可分为三类,即阈值数为2。分割完成后图像中仍然会存在一些小面积伪目标,因此使用3×3菱形结构元素进行了腐蚀膨胀操作,保留最大的目标,即焊缝过渡带。算法处理后磁光图像分割结果的部分样本如图8所示。

图8 多阈值最大类间方差法分割结果Fig.8Segmentation result of multi-threshold Otsu method

4.2误差分析

在试验1和试验2中运用多阈值最大类间方差法和固定阈值法识别焊缝位置的曲线如图9所示。固定阈值法是指根据磁光图像序列首帧图像进行最优阈值提取后,整个序列都采用此组阈值的算法。试验1和试验2中运用多阈值最大类间方差法和固定阈值法识别焊缝位置的识别误差曲线如图10所示。由于工作台开始运动时处于加速运动状态,而实际焊缝路径是根据磁光传感器与自带同轴摄像头相对坐标关系按照匀速运动的情况给出的,所以由误差曲线可以看到,试验1和试验2的前100帧图像的识别误差都较大。

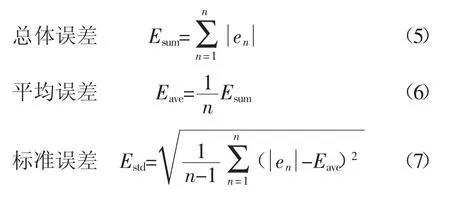

统计分析试验1和试验2中101~400帧磁光图像序列的焊缝位置识别误差,如表2所示,其中算法1表示多阈值最大类间方差法,算法2表示固定阈值法。表中各误差的定义如下

图9 焊缝位置识别结果Fig.9Result of weld position recognition

由表2可知,根据多阈值最大类间方差法提取的焊缝位置识别误差小,在磁光传感器提离高度发生变化时能更准确地提取焊缝位置信息。

5 结论

(1)基于法拉第磁旋光效应的磁光成像传感器能够有效检测超微间隙焊缝,适用于激光焊接过程中间隙小于0.1 mm的微间隙焊缝的检测和跟踪。

(2)针对提离高度发生变化的状态下的焊缝磁光图像序列特征,提出一种改进的多阈值最大类间方差算法对焊缝位置进行自适应识别。试验结果表明,算法的计算复杂度小,处理时间短,识别误差小,焊缝路径跟踪精度高,适用于基于磁光成像检测的焊缝路径实时跟踪。

图10 焊缝位置测量绝对误差Fig.10Absolute error of weld position measurement

表2 焊缝位置测量误差统计Tab.2Error statistics of weld position measurement

[1]Zhang Y,Gao X,Katayama S.Weld appearance prediction with BP neural network improved by genetic algorithm during disk laser welding[J].Journal of ManufacturingSystems,2015(34):53-59.

[2]Gao X,Chen Y.Detection of micro gap weld using magnetooptical imaging during laser welding[J].The International Journal of Advanced Manufacturing Technology,2014,73(1-4):23-33.

[3]张召长,戴耀东,周正东.基于Otsu多阈值和分水岭算法的乳腺肿块分割[J].计算机应用,2008(S2):198-200.

[4]张立云,刘南艳,侯媛彬,等.多阈值SF的光照不均图像分割[J].光电工程,2014,41(7):81-87.

[5]邓富亮,唐娉,刘源,等.引入松弛因子的高分辨率遥感影像自动多层次分割[J].遥感学报,2013,17(6):1492-1507.

Adaptive recognition method of micro-gap weld position based on magneto-optical sensing

HUANG Guanxiong1,GAO Xiangdong1,XIAO Zhenlin2,CHEN Xiaohui2,LI Xiuzhong3

(1.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.Guangzhou Panyu Gofront Dyeing&Finishing Machinery Manufacturer Ltd.,Guangzhou 511400,China;3. Foshan Polytechnic,Foshan 528137,China)

For micro-gap weld joint whose width is less than 0.1 mm and simulating the changing condition of lift-off height of magneto-optical sensor in welding processing,designed a experiment scheme to detect weld position by using magneto-optical senser.In the experiment,the weldments were magnetized by using an excitation magnetic field.Meanwhile,a magneto optical sensor based on the principle of Faraday magneto effect was applied to acquire the magneto optical images sequences of weld joint.An improved multi-threshold Otsu algorithm was developed to deal with recognition.Multi-threshold method was promoted according to basic idea of traditional Otsu and relaxation margin was being used to optimize the search process of proposed algorithm.For the characteristics of weld magneto-optical images,the proposed algorithm was applied to adaptively determine two segmentation thresholds which got the exact weld position.The result of seam detecting test shows that the proposed method is an effective and adaptive way to recognize weld position and is suitable for the real-time micro-gap seam tracking based on magneto-optical imaging sensing.

magneto optical imaging;micro weld joint;image segmentation;Otsu method

TG409

A

1001-2303(2016)04-0049-06

10.7512/j.issn.1001-2303.2016.04.11

2015-07-15;

2015-10-16

国家自然科学基金资助项目(51175095);广东省学科建设科技创新项目资助(2013KJCX0063);广东省重大科技专项资助(2014B090921008);广州市科学研究专项资助(1563000554);佛山市科技创新专项资金项目资助(2014AG10015)

黄冠雄(1990—),男,硕士,主要从事焊接自动化的研究工作。