超高压汞灯钨电极质量改进研究

严剑刚 ,胡 欣 ,罗 俊

(1.上海第二工业大学 工程训练中心,上海 201209;2.上海亚尔光源有限公司,上海 201801)

0 引言

近年来,几乎所有的讲座和报告都建议采用PPT的形式,故配投光系统的显示仪使用率也大大提高。我国投影仪国际市场占有率位居世界第一,但质量及附加价值远低于世界平均水平,质量竞争力很弱[1]。而在投影仪光学系统核心中,投影灯是其中最昂贵的耗材,投影灯泡的好坏直接决定着投影图像[2]。投影灯电极多半是选用超高压汞灯钨电极,为此对此电极的深入研究至关重要,是制造高光效、长寿命超高压汞灯的关键。

目前我国对投影灯电极的结构设计、材料选用、制造成形技术已能达到国际先进水平,但最终的使用质量仍不佳。究其原因是由于超高压汞灯电极工作在一个内径1.8~2 mm密闭的电弧管内,灯的工作气压达5~20 MPa,极距为1.3 mm[3]。电极的组织结构、材料杂质含量都影响灯的光电参数及使用寿命[4]。从超高压汞灯电极真空热处理全过程的升温与时间关系的探讨分析,寻求最佳的处理工艺,是提高产品质量的一个有效途径。

1 试验条件

试验对超高压汞灯电极制造成形后进行真空热处理,摸索最佳的处理炉升温与时间的关系,掌握超高压汞灯电极最终真空热处理的工艺。

1.1 试验设备及材料

试验使用的是美国极特先进科技公司真空热处理炉(见图1),炉温可达2 600℃。热处理炉的真空度、加热温度、保温时间、炉胆清洁度等都是项目实施的关键。由于产品小,热处理时还需控制产品的数量,防止由于产品堆积造成排气不易。同时,热处理时的盛具必须使用与产品材料一致的钨桶,防止电极在高温下受其他杂质的污染,因此钨桶的四周需进行打孔处理,便于产品内杂质物质、气体在高温下排除,提高产品的纯度。

图1 真空热处理炉Fig.1 Vacuum heat treatment furnace

钨是仅次于碳(熔点为4 100 K)的难熔元素,其熔点为3 680 K,又有低的蒸汽压[5],试验材料为直径0.4 mm的高纯钨丝(99.999%)加工成形的电极。

1.2 辅助检测设备

金相显微组织分析,扫描电子显微镜材料含量分析是检验最终真空热处理效果的有效手段[6]。试验使用的是日本KEYENCE公司数码显微镜,放大倍数可达1000倍,能清晰观察电极截面金相显微组织。

2 真空热处理试验

超高压汞灯电极材料是钨,这种金属既有非常高的熔点又有较低的蒸气压[7]。灯中的杂质不仅会降低灯的光通维持率,而且负电性气体的存在还会导致启动电压的升高和放电电弧的收缩,以致电弧不稳定、易熄弧、电极蒸散严重、灯寿命缩短、光色一致性差等问题[8]。几乎所有的电光源制造过程均必须有“排气”这一重要工序。因此在灯制造工艺中,提高对电极的热处理、储存等工艺对保护电极尤其重要。而真空热处理技术具有无氧化、无脱碳、无变形以及节能环保等优点[9]。为此避免电极在灯内燃点时放出杂质,试验需将电极内所含有的杂质气体和表面脏物降低至100 μg/g以下;同时为改善电极在高温熔化成形后的组织结构,使钨电极晶粒长度小于100 μm,需摸索最佳的真空热处理工艺。

为提高电极真空处理后清洁度及细化组织,试验关键是保证真空炉内的真空度及温度与时间的控制[10]。将成形后的超高压汞灯电极清洗处理后放入特制的钨桶盛器内,加热前先将真空炉加热室真空压强抽到8×10-3Pa,然后开始加热升温。由于真空炉加热室在升温的过程中电极会有杂质气体的溢出,因此必须摸索不同的升温速度及保温时间,保证达到一定的真空度,不断排除杂质气体。

根据以往气体放电灯电极真空热处理的经验,影响产品质量的关键因素有温度、保温时间和升温曲线。为此选用正交表(如表1所示)设计试验研究温度、保温时间和升温曲线对产品质量的影响。制定不同的真空热处理工艺进行试验,摸索满足超高压汞灯电极的真空热处理工艺。经多次试验确定最终真空热处理工艺的温度曲线(见图2)。

表1 正交试验因素与水平Tab.1 Factors and levels of orthogonal experiment

图2 真空热处理工艺曲线Fig.2 Process curve of vacuum heat treatment

3 试验结果

3.1 真空热处理对电极显微组织的影响

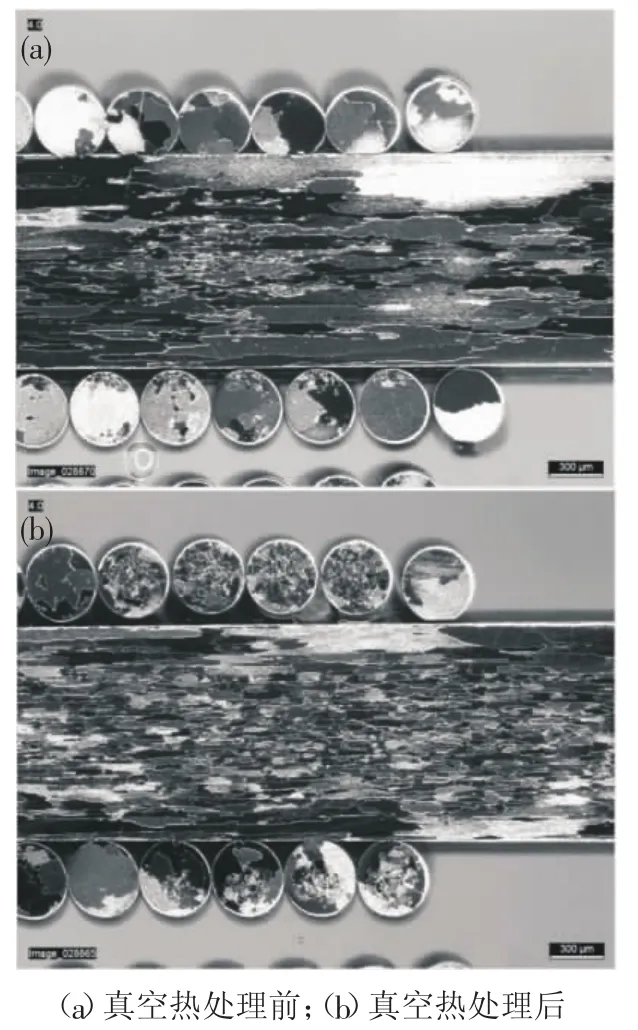

真空热处理就是工件在真空状态下进行热处理。图3为超高压汞灯电极2600℃保温30min真空热处理前后横截面的显微组织。真空处理前,图3(a)钨电极晶粒长度达300~600 μm,晶粒分布很不均匀,而经真空热处理试验后,图3(b)的钨晶粒晶粒度明显改善且晶粒分布相对均匀,钨电极晶粒长度为50~100 μm,这表明真空热处理可以有效改善超高压汞灯电极高温成形后的显微组织,达到了试验的目的。

图3 真空热处理前后显微组织Fig.3 Microstructure of vacuum heat treatment before and after heat treatment

3.2 真空热处理对电极去除杂质的作用

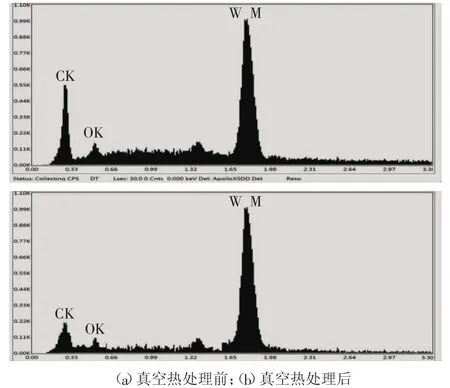

图4为超高压汞灯电极2 600℃保温30 min真空热处理前后杂质含量检测分析。两者对比可以发现处理后电极含碳、氧等其他杂质含量显著降低,达到了电极降低杂质含量的目的。

图4 真空热处理前后元素含量Fig.4 Element content of vacuum heat treatment before and after heat treatment

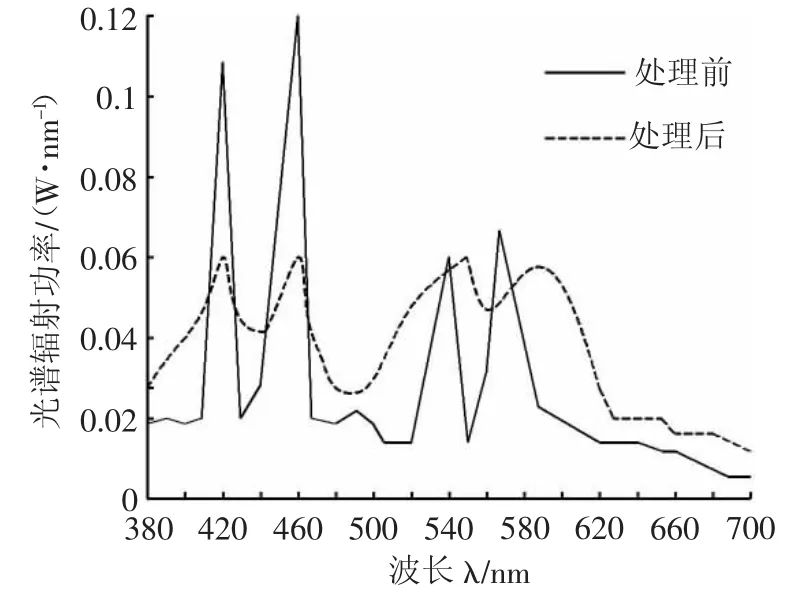

经过大量试验采集的数据,对比试验金相结构分析及材料含量检测分析,达到了处理的目的,确定了最终的真空热处理工艺。有效改善了超高压汞灯的光谱(图5),电极的使用寿命从试验前的1 000~2 000 h提高到目前的5 000~6 000 h。并经过一段时间的生产及客户的使用情况反馈,产品质量达到了欧美发达国家的标准,获得了欧司朗、通用、松下、亚明等知名照明公司的一致认可,推动了国内投影仪的发展。

图5 真空热处理前后光谱Fig.5 Spectrum of vacuum heat treatment before and after

4 结论

试验对超高压汞灯电极制造成形后进行真空热处理,摸索最佳的处理炉升温与时间的关系,掌握了超高压汞灯电极最终真空热处理的工艺。通过试验、检测及使用反馈,得到了如下结论:

(1)真空热处理有效解决了超高压汞灯电极高温成形组织粗大、分布不均匀的情况,有效改善了显微组织。

(2)真空热处理能有效清除电极内所含有的杂质气体和表面脏物,有效提高了灯寿命和光色一致性。

因此,通过摸索超高压汞灯真空热处理工艺,提高了产品质量,为制造高光效、长寿命超高压汞灯提供了保障。

[1]胡荣荣,洪娜眉.我国投影仪行业国际竞争力评价及原因分析[J].北方经济,2012(7):39.

HU Rongrong,HONG Namei.The projector industry international competitiveness evaluation and analysis of the causes of our country[J].Northern Economy,2012(7):39.

[2]朱胜平.UHP灯泡发光原理及制作探讨 [J].硅谷,2012(10):23-24.

ZHU Shengping.UHP Lamp luminous principle and production[J].Silicon Valley,2012(10):23-24.

[3]周太明,周 详,蔡伟新.光源原理与设计[M].上海:复旦大学出版社,2006.

[4]方道腴,蔡祖泉.电光源工艺[M].上海:复旦大学出版社,2008.

[5]范景莲,李鹏飞,刘 涛,等.高性能细晶钨及钨合金的研究进展[J].中国钨业,2015,30(2):41-48.

FAN Jinglian,LI Pengfei,LIU Tao,et al.Advances in fine grained tungsten and tungsten alloys with high performance [J].China Tungsten Industry,2015,30(2):41-48.

[6]马运柱,张佳佳,刘文胜,等.真空热处理对微波烧结93W-Ni-Fe合金显微组织及力学性能的影响[J].稀有金属材料与工程,2012,30(9):1681-1683.

MA Yunzhu,ZHANG Jiajia,LIU Wensheng.Effects of vacuum heat treatment on microstructure and mechanical properties of 93W-Ni-Fe alloy by microwave sintering [J].Rare Metal Materials and Engineering,2012,30(9):1681-1683.

[7]MOENCH H.Controlled electrodes in UHP lamps[J].Advanced Display,2005(1):48-52.

[8]高忠兰.关于金属卤化物灯用电极的探讨 [J].中国照明电器,2008(7):11-17.

GAO Zhonglan.About the metal halide lamp with electrodes[J].China Light&Lighting,2008(7):11-17.

[9]雍 丽,刘香国.真空热处理技术现状和价格门槛浅谈[J].金属加工·热加工,2015(19):2-4.

YONG Li,LIU Guoxiang.Vacuum heat treatment technology of present condition and price threshold [J].MW Metal Forming,2015(19):2-4.

[10] 程 军,秦永年,孔令飞,等.真空热处理生产实践[J].金属加工·热加工,2014(23):74-76.

CHENG Jun,QIN Yongnian.KONG Lingfei.Vacuum heat treatment production practice[J].MW Metal Forming,2014(23):74-76.