半物理试验起动阶段低温燃油流量计量技术路径探究

史春雨

(中国航发动力控制系统研究所,江苏无锡214063)

半物理试验起动阶段低温燃油流量计量技术路径探究

史春雨

(中国航发动力控制系统研究所,江苏无锡214063)

针对装备数控系统的2个型号发动机分别在台架试验和飞行试验中发生的低温起动失败故障,从数控系统半物理试验燃油流量计量宽范围、快响应、高精度的测量要求入手,分析了试验的测量环境与涡轮流量计检定条件要求的环境存在的较大差异,在低温条件下燃油黏度提高,造成了流量系数减小,试验室测量流量示值小于实际流量,低温燃油流量测量准确度存在不可接受的偏差;阐述了发动机低温起动失败故障时供油不足,不能通过当前的流量测量方法进行确认和故障定位,提出了解决高响应低温小流量测量技术问题的研究路径及关键技术的方案和思路,主要方案和思路有:质量流量计串联标定法、常温涡轮流量计串联标定法、体积管串联标定法。

流量计量;燃油;半物理试验;低温起动;黏度;航空发动机

0 引言

按国军标的要求,发动机燃油与控制系统在装机前应进行燃油高、低温条件下的模拟飞行试验,发动机控制系统以质量流量作为燃油流量的控制指标,而控制系统计量油量的控制原理多采用在等压差状态下调节通流面积的方法实现体积流量控制。在半物理模拟试验中,动态闭环试验要求连续测量计量燃油流量,需要宽范围、快响应、高精度的燃油流量测量。涡轮流量计作为试验中的优选传感器,易受介质的温度、压力、黏度等因素的影响,由于试验的测量环境与涡轮流量计检定条件[1]要求的环境存在较大差异,在低温条件下燃油黏度有较大幅度提高,流量测量会产生偏差。文献[2]指导了涡轮流量计燃油流量计算修正的完整方法和过程,但更适用于燃油温度稳定的台架试验,并指明了在过度的高黏度、小流量条件下应用会产生严重错误。前苏联的Н.Ф.杜博夫金等对喷气燃料性能进行了较为全面的试验研究[3];国内基于各行业各种流量测量场合的实际问题也开展了多方面的研究:马彬等通过试验分析了流体黏度对涡轮流量计性能的影响,特别是对小规格流量计影响更大[4];王鲁海等对低流量条件下涡轮流量计的黏度响应特性开展了试验研究[5],提出可以通过少量的高黏度试验,推导出不同黏度的修正关系;陈洁根据试验并建立补偿模型,对LW25流量变送器进行了黏度补偿,提高了测量精度[6];官志坚等以LWGY15涡轮流量计与德国KRACHT公司VC5齿轮流量计为样本开展了涡轮流量计与齿轮流量计对黏度的适应性试验,提出了涡轮流量计用于高黏度介质流量测量时应进行高黏度校准[7];曹广军等也通过试验证明LWGY80EX涡轮流量计流体的黏性对涡轮流量计的仪表系数具有很大影响[8]。

从检索的文献分析,大多数的研究者是针对各自行业的特定测量场景和限定范围开展的理论分析与试验性研究,方法与结论可作为借鉴,没能找到1套适用喷气燃料低温小流量测量的完整解决方案。所谓小流量在本文中定义为常温下接近涡轮流量计下限工作的流量状态。喷气燃料的使用温度环境范围大,动态过程变化剧烈,而受燃油物理性能和涡轮流量计环境影响的性能的基础数据缺乏、燃油介质温度快速测量技术水平不足等因素的制约,造成燃油低温小流量测量技术不能满足试验与确认的要求。

本文为解决低温燃油流量测量的准确性问题,提出了采用质量流量计串联标定法、常温涡轮流量计串联标定法、体积管串联标定法,对涡轮流量计低温流量测量进行标定和修正的技术方案和研究路径的一些思路,供从事低温试验工程技术人员在构建燃油流量测量系统时参考。

1 问题概述与分析

《航空涡轮喷气和涡轮风扇发动机通用规范》(GJB241A)[9]规定了发动机应能在-54℃或相当于燃油黏度(γ)12 mm2/s条件下满意起动。虽然燃油附件也通过了低温部件性能试验,但配装数控系统的2个型号涡轴发动机分别在台架试验和飞行试验中发生了低温起动失败故障。

发动机数控系统半物理试验和燃油部件试验中均采用涡轮流量计进行燃油测量,根据试验燃油温度下的密度将体积流量换算为质量流量,以评价产品性能或输出至发动机数学模型进行控制系统的闭环试验。在飞行环境温度范围内,主机单位提供的若干温度点发动机起动加减速供油规律是以质量流量定义供油量要求,要求供油量控制精度不劣于±1%,把起动过程控制精度要求提高到±0.5%,因此在试验过程中流量测量准确度应优于GJB 5109-2004[10]中被测装备精度1/4的要求,即测量准确度最好优于±0.1%。在常温条件下,FT4涡轮流量计校验精度为±0.05%,可以满足使用要求。

JJG1037-2008[1]规定在流量检定过程中环境温度为常温5~45℃,还规定了在检定过程中介质温度变化不大于±0.5℃,SAE ARP4990A[2]要求燃油介质流量计的检定温度为26.67℃。

但在低温条件下,燃油的黏度和密度的改变对流量计量会产生不可忽视的影响,SAE ARP4990A[2]指出流量测量和修正会导致重大错误发生。

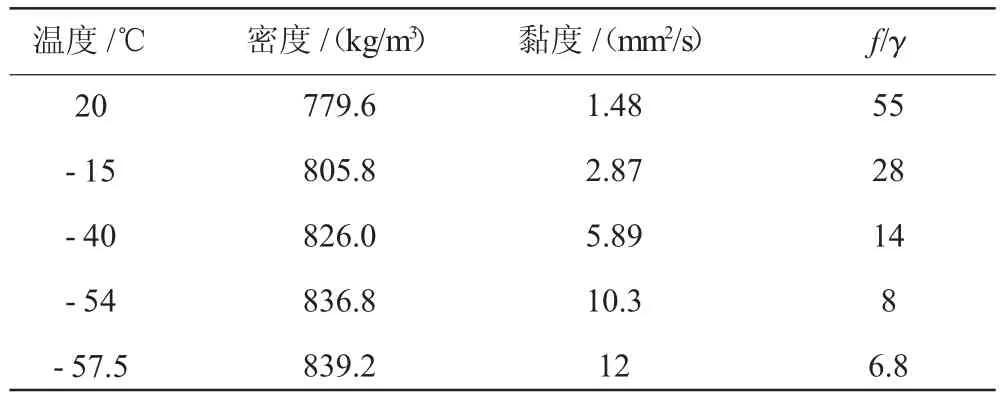

GB 6537-2006[11]规定了3号喷气燃料在20℃下,密度为775~830 kg/m3,黏度为不小于1.25 mm2/s;在-20℃下黏度不大于8.0 mm2/s,由于喷气燃料的性质与原油产地、炼制厂生产工艺、批次等有关,标准只给出了燃油特定点密度、黏度范围,因此采用《中国喷气燃料》[12]所提供的RP-3样本数据和公式进行物理性质计算,见表1。

表1 RP-3物理性质及0.41 L/min流量时的f/γ估值

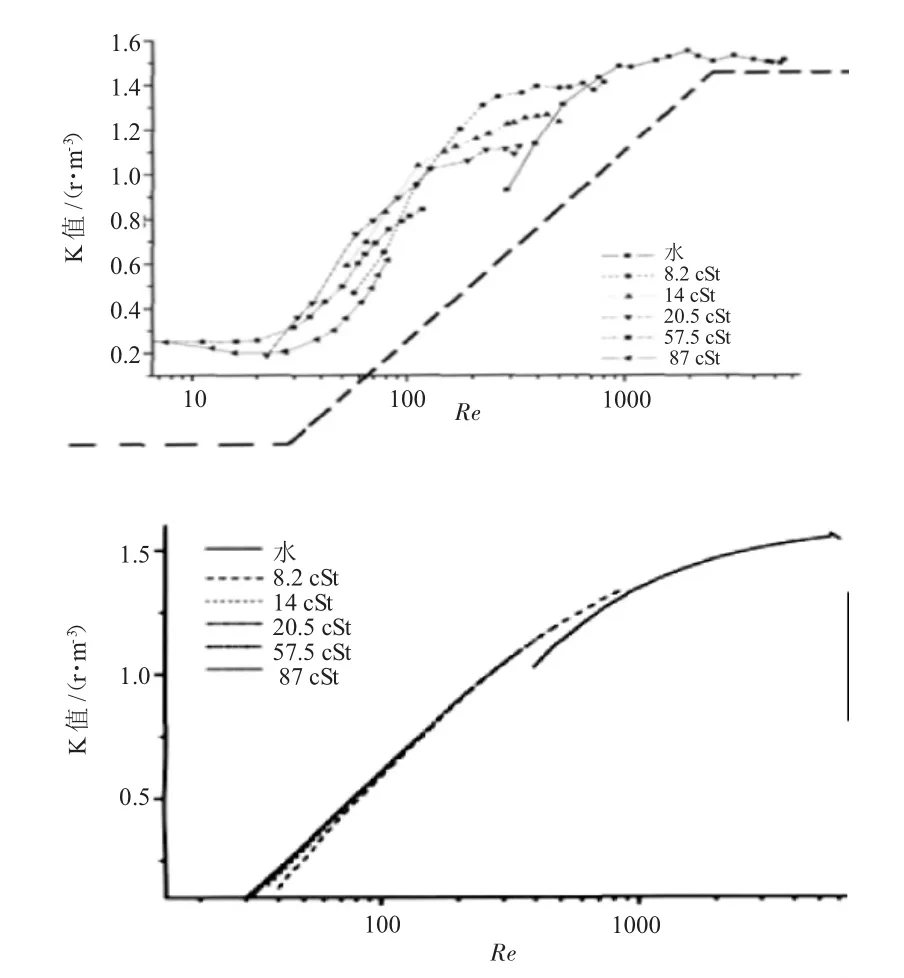

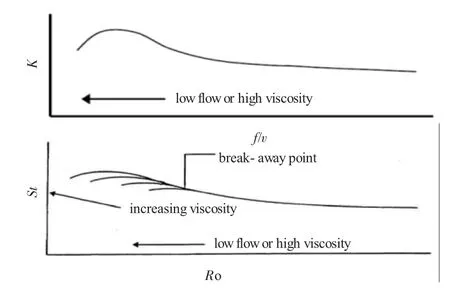

随着黏度的提高,涡轮流量计的流量系数K(K=f/Q,即输出频率/体积流量)会减小,同时线性度也会变差。试验与理论模拟K值与Re关系情况如图1所示。在进入涡轮流量计的线性段前,在黏度不变时,随着流量增加,Re增大,K值持续增大,K值与流量计入口Re成指数关系[5]。

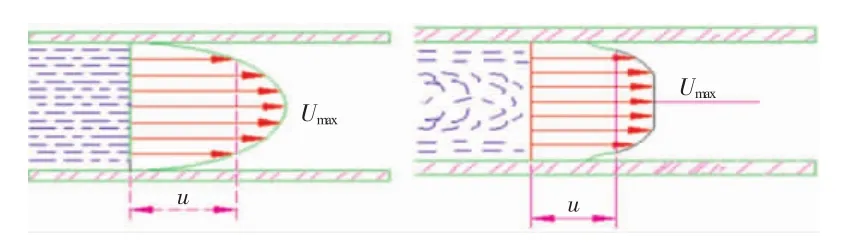

这种现象可以从流体力学理论中得到解释,如图2所示。随着燃油温度降低,黏度增加,Re减小,在低相同流速下附面层增厚,黏性力起主导作用,附面层低流速的流体阻碍了涡轮转动,只有更高的平均流速才能达到在低黏度紊流状态下涡轮转速,即实际流量大于测量流量,K值减小。

图1 试验与理论模拟K值与Re关系[5]

图2 管内层流与紊流速度分布

在发动机起动过程中的燃油流量处于流量计的小流量工作区,黏度增加的影响更为显著,如图3所示[2]。假设起动最小流量20 kg/h(0.41 L/min)进行估算,在20℃下流量计进口Re=989,在-15℃下Re=506,在-40℃下Re=246,Re均小于2000,进入了层流区,和超过下限的小流量一样,已不能直接采用流量检定得到的流量系数进行流量计算。

图3 流速和黏度对涡轮流量计测量的影响[2](K=f/Q,St=K·D3,Ro=(f/γ)·D2)

SAE ARP4990A还指明高黏小流量区K值的变化并非是单调的,并且在流量计最小量程极限下,存在1个分离点(break-away point),低于该点流量修正会导致重大错误发生,燃油低温小流量状态测量的计算,不宜采用供应商提供的流量系数及SAE ARP4990A的计算方法进行修正。

起动失败故障复现试验,是通过在燃油温度为-15℃下采用低温起动失败与起动成功的多套控制系统比对进行的,最终将故障原因初步定性为泵调节器中计量活门温度补偿部件补偿过度,造成起动供油量不足,起动超时,因而被判定起动失败。如前所述,部件和系统试验流量测量系统均无法证明在低温条件下的燃油流量计量的准确性,无法提供确凿可信的试验数据用于故障分析和理清故障发生机理。

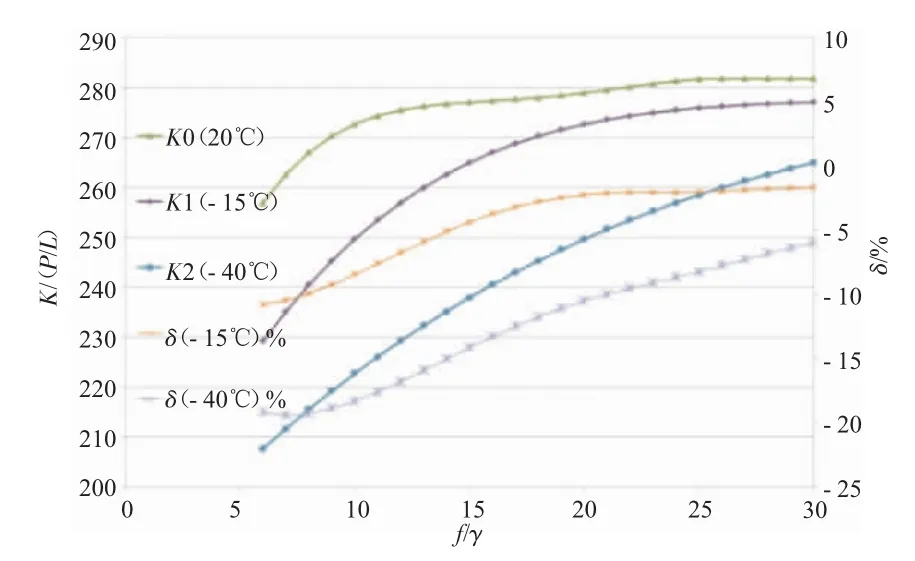

虽然燃油低温流量准确计算和进行低温修正当前都难以实现,但仍有可能和有必要对燃油低温致黏度增加产生的影响进行趋势分析。根据LW-25涡轮流量计进行多种黏度影响试验,以试验数据拟合式(7)[6]绘出分析曲线,如图4所示。对RP-3在低温时流量测量进行粗略分析,按表1以假设起动最小流量查图4估算,在-15℃下流量系数最大下降2%,对应全程测量精度约为-0.082%,在-40℃下,流量系数最大下降18%,对应全程测量精度约为-0.6%,已远超出流量测量精度±0.1%的要求。

图4 RP-3 K值与f/γ变化关系预期[6](f/γ=30时Re=5000)

涡轮流量计FT4比LW-25具有更小口径,受黏度的影响程度会更大[4]。如果不对低温流量数据进行修正,不但在半物理闭环试验时会产生严重偏差,而且有可能对台架低温起动试验、低温地面起动试验和空中低温起动试验造成难以预期的后果。

另外根据SAE ARP4990A的描述,涡轮流量计测量与介质压力、流量计温度线膨胀系数等有关,但影响相对较弱,本文未对这些影响进行分析。发动机数控系统半物理模拟试验要求对温度、压力、流量动态变化的燃油流量进行宽范围的准确动态的测量,各种影响和相互制约的共同作用,几乎不可能通过纯粹计算的方法实现低温燃油流量测量修正,达到半物理模拟试验宽范围、快响应、高精度的流量测量要求。

2 发动机数控系统半物理模拟试验

2.1 半物理模拟试验工作原理

发动机数控系统各部件和分系统与试验设备、发动机数学模型等构成半物理模拟试验系统。电子控制器用于采集油门杆、操纵装置、状态操纵指令、飞机信号及指令、液压机械装置和几何作动装置上的位移、转速随动系统上的各转子转速及信号模拟装置输出的各类信号,控制软件根据控制计划、发动机参数进行计算,输出控制指令,进行燃油流量与作动装置的控制。

装载有发动机实时数学模型的计算机按设定的高度和马赫数,接受当前燃油流量(质量流量)信号,通过空气动力学、热力学和转子动力学等计算,得到对象发动机各转子转速、各截面温度、各截面压力、各类负载等参数并以模拟量信号方式输出,试验设备接收指令,控制试验设备驱动试验部件或仿真部件运行,供出计量燃油、产生电能、传速、温度、压力、执行机构位置等传感器信号、施加负载力及相关的应力环境等。发动机数控系统中的电子控制器采集各类传感器信号或模拟信号,运算后产生新的输出控制指令。以上过程构成半物理试验的闭环试验过程。

2.2 发动机起动过程的工作原理

发生起动故障的2个型号发动机数控系统的起动过程,采用开环控制,根据发动机当前转速、进气温度、泵调节器上靠近燃油流道的测量壳体温度、计量活门温度补偿部件等共同作用,控制起动过程供油量,控制品质取决于控制律设计的准确性、各部件的温度特性。起动成功后,进入转速闭环控制,燃油流量计量的准确性要求不再作为控制的重点。可以看出,低温小流量燃油流量控制和测量技术对发动机起动成功和控制功能的实现起着关键作用。

2.3 流量计的选择

由于发动机控制系统在半物理模拟试验中的工作过程是连续动态的试验过程,不能采用切换流量计以适应不同的流量范围的方式进行流量测量,流量计不但要适应飞行包线范围内起动到最大工作各状态的宽范围流量,而且要具有更快的响应速度和较高的测量精度,在进行模拟高空高寒起动飞行试验时还需有较好的低温适应性。

高精度的质量流量计因仪表本身具有温度修正,受介质温度影响较小,但动态性能不能满足发动机起动过程的流量测量需求。本次试验没有采用科氏质量流量计和齿轮流量计作为测量比对工具,原因是起动过程是1个流量动态变化的过程,科氏流量计在0.25%测量精度,4T+δ滞后时间估算长达3.2 s[13],在半物理模拟试验中科氏质量流量计更适用于稳态过程测量。

涡轮流量计在量程范围内具有较高的常温测量精度和动态响应性能,对流速阶跃变化的响应时间小于5 ms[14]。但测量准确度受介质黏度、温度等因素的影响较大,流量计检定中使用工作介质在标准温度条件下进行检定,检定结果不能适应低温条件下燃油流量测量的要求,特别是在低温半物理试验中,要求变温条件下体积流量与质量流量实现实时准确地转换,温度影响是实现低温条件下流量动态测量必须面对的难题。

称重法是最基础的稳态流量测量手段之一,测量精度取决于精准的切入切出时刻、足够长的测量时间、足够稳定的流量,还要考虑如何消除低温部件凝露结霜的影响,不能用于流量动态过程测量。

齿轮流量计的精度和动态性能均较高,但更适应高黏度介质,并且不能测量含固体颗粒或杂质的流动介质,当被试验件发生磨损等故障时,齿轮流量计的堵转可能造成试验系统超压,增大试验风险。

对于具有动态过程的半物理模拟试验,涡轮流量计仍是最适宜的基本选择,但这并不排除在试验过程的一些特殊场合采用其它类型的流量测量方法进行比对。

2.4 燃油温度测量

试验中采用低温油箱油温测量和供油管路管壁外贴片式热电阻进行温度测量,由于壁面及传感器封装热传导缓慢,响应速度较慢,增压泵加入功率、保温、管路热容量等因素对温度测量也会产生影响,当前的温度测量方法不能适应仅有10 s左右的低温半物理模拟试验起动过程的验证需求。

3 发动机起动失败原因分析

发动机因起动失败故障而终止起动的原因有:起动超温、起动高温悬挂、起动低温悬挂、点火不成功、起动超时等,在台架试验和飞行试验中发生的2次低温起动失败故障是起动超时。

起动超时主要因素有:

(1)进气温度低,空气密度大,压气机压缩功大,启动机带转加速时间延长;

(2)环境温度低,发动机滑油黏度大,机械阻力大,启动机带转加速时间延长;

(3)发动机流道温度低,部件吸热量增加,燃气可用能(火用)降低,涡轮出力下降,发动机加速时间延长;

(4)燃油低温时黏度大,燃油雾化性能降低,燃烧效率下降,发动机加速时间延长;

(5)由于小型发动机起动超温风险性高,对起动供油的上限要求更加严格;

(6)软件或硬件对低温条件下燃油的密度增大补偿过度或考虑因素不完整,过度减少流量;

(7)主机单位提供的环境温度极值范围内发动机起动加减速供油规律存在偏差,造成燃油流量限制过低。

低温起动失败故障发生前,在系统半物理试验器中无低温燃油试验条件,未开展系统级低温起动试验;故障发生后,采用以液氮制冷燃油的方案迅速建立了低温试验条件,同时采用称重法对起动失败与起动成功的多套控制系统的起动过程燃油总量和涡流量累积计算量进行对比,并且对燃油泵调节器燃油低温-15℃条件下规定流量点进行开环稳态性能的测试,同时采用稳态称重法测量燃油流量,发现故障的主要原因是由于计量活门温度补偿元件补偿过度造成了起动供油量不足。

在试验中,根据流量计输出频率除以检定的流量系数得出体积流量,并与当前控制系统出口燃油温度下的计算密度相乘计算质量流量。

试验中涡轮流量计体积流量示值累积计算后,乘以低温燃油密度换算为质量流量比称重法得到的数据小2%,与图4基本吻合,但在更低的温度下偏差会进一步增大。根据图3进行分析,分离点(图3中break-away point)以左流量系数的变化是非单调的,验证以进行修正,在一定黏度下,随着流量增加,K值增大后再减小达到分离点。起动过程量是一个流量渐升的过程,经历了K值增加和减小二段过程,在起动过程中各流量点的流量是不确定的,涡轮流量计测量数据不能直接作为低温性能评价和故障定位分析的测量基础数据。

4 研究的重要性

在低温条件下发动机起动控制品质取决于流量测量和计算的准确性、各成附件的温度特性、准确的控制规律设计,虽对数控系统燃油附件进行了低温环境试验,但侧重点是考核性试验,对在低温环境下燃油附件及传感器性能改变关注不够。针对低温试验特别是起动过程,数控系统半物理模拟试验尚没有建立完善、可信、验证确认的试验验证条件和试验方法,系统缺陷只能在发动机鉴定试验、低温台架试验甚至是系统产品交付后暴露,在起动过程的燃油控制参数的修正依赖于发动机在低温或高寒环境起动试验中完成,等待自然低温环境达到试验要求,将宝贵的时间和机会耗费在数控系统的修正调整中,内外场试验数据也不能实现高效比对形成改进迭代,严重影响了控制系统研发进度和研发质量评价。

5 起动阶段低温燃油流量计量技术的研究路径

由于燃油温度是造成涡轮流量计性能变化的主要原因,低温小流量计算和流量计低温修正是不可信和难以实现的,进行各温度条件下的流量标定是容易想到的技术路径,但当前煤油介质的检定机构均不具备低温各高温检定条件,只能通过试验现场对涡轮流量计标定实现低温校准。

5.1 质量流量计串联标定法

本方法是在低温试验系统或采用低温油源供油,采用具有密度测量功能的高精度质量流量计与涡轮流量计串联,涡轮流量计进口设置能够进行快速、准确、实时测量燃油温度的传感器,对不同流量、不同温度的燃油流量分别进行测量,将质量流量与当前密度相除得到低温体积流量,再将此体积流量按燃油的温度-密度特性换算为检定状态的体积流量,从而得到各温度条件、各流量状态涡轮流量计的标定数据表用于插值修正或公式修正,试验时按当前流量和温度将涡轮流量计低温流量修正为检定状态的体积流量。

标定只对选定试验燃油有效,当更换不同批次燃油和燃油老化时,燃油温度与密度、黏度物理性质改变时,需重新标定,除非通过大量的试验数据积累确认这些影响可以被忽略。

关键技术装置是高响应燃油温度测量,还需要配套具有恒低温能力的试验系统或低温油源。

5.2 常温涡轮流量计串联标定法

针对发动机控制系统起动燃油流量小且重要、转速闭环后流量大但重要性下降的特点,对低温起动燃油通过快速加热装置加热,并将温度控制在涡轮流量计接近检定温度的条件下测量,可以得到准确的流量测量值,在起动后的转速闭环的较大流量工作状态下不再加热和进行流量温度修正。

低温涡轮流量计进口同样设置能够进行快速、准确、实时测量燃油温度的传感器,通过对不同流量、不同温度的燃油流量分别进行测量,得到各温度条件、各流量状态涡轮流量计的标定数据表用于插值修正或公式修正,试验时按低温涡轮流量计当前流量和温度将低温流量修正为检定状态的体积流量。

标定只对选定试验燃油有效,当更换不同批次燃油和燃油老化时,燃油温度与黏度物理性质改变时,需重新标定,也需要通过大量的试验数据积累确认这些影响可以被忽略。

关键技术装置是高响应燃油温度测量和燃油快速加热装置,还需要配套具有恒低温能力的试验系统。

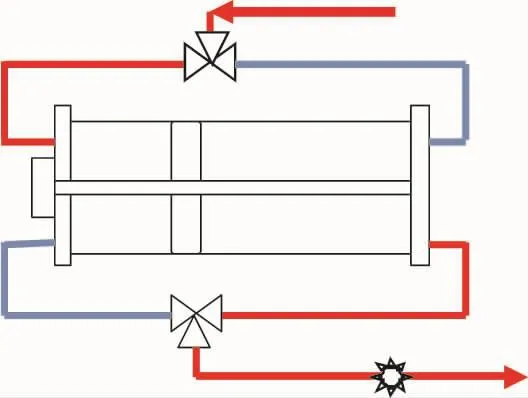

5.3 体积管串联标定法

采用体积管对涡轮流量计进行检定是各检定机构常用有的方法如图5所示,但对于低温介质,各家机构还没有建立基于体积管的低温检定能力,可以采用相似的方法开展低温条件下涡轮流量计的标定,方案是:将体积管和涡轮流量计串联,接入低温试验系统或供给低温油源,压力燃油从一端进入体积管,当活塞逼近一端时,通过切换阀切至反向工作,低温涡轮流量计进口同样设置能够进行快速、准确、实时测量燃油温度的传感器,通过对不同流量、不同温度的燃油流量分别进行测量,得到各温度条件、各流量状态涡轮流量计与体积管的流量标定数据表,用于插值修正或公式修正,试验时按低温涡轮流量计当前流量和温度将低温流量修正为低温状态的真实体积流量,再根据燃油温度-密度特性换算成检定状态的体积流量。

标定也只对选定试验燃油有效,当更换不同批次燃油和燃油老化时,燃油温度与黏度物理性质改变时,需重新标定,也需要通过大量的试验数据积累确认这些影响可以被忽略。

关键技术装置是高响应燃油温度测量和绝热低热容体积管式燃油流量计量装置,还需要配套具有恒低温能力的试验系统。

图5 体积管式燃油流量计量装置原理

5.4 高响应燃油温度测量技术研究思路

基于管内流动不稳定换热及测温器件导热的传热学原理开展研究工作,感温部件与被测流体直接接触、追求最大的换热面积和最小的热容以提高动态性能。

通过对某型燃油泵调节器试验中出口温度上升速率和流量控制精度要求的分析,初步估计燃油温度测量装置的响应速度τ0.5<200 ms可以满足测量要求,装置不应对流量计流场产生影响,其热容足够小不应对流量计进口燃油温度产生过大影响,应能够承受燃油不稳定流场的冲刷具有可接受的使用寿命。

经初步测试,某国产印刷烧结铂膜热电阻产品在燃油介质中静态测试τ0.5已达约250 ms,德国某铂膜热电阻传感器样本动态指标在流速0.4m/s时,τ0.5已达100 ms,具备技术可行性,可以此为主要方向,研制流量计进口温度测量装置,方案是在与流量计进口管内设置的绝缘基材上,制作印刷烧结铂膜电阻或者镶嵌铂膜裸露的铂热电阻产品。另外,还可根据传热学原理对管内流动燃油温度与传热温升速率的规律,对当前测量温度数据微分超前修正,实现更快速的燃油温度测量计算。

5.5 绝热低热容体积管式燃油流量计量装置研究思路

基于理想流体的不可压缩性和流体的连续性,体积管式燃油流量计量装置与串联的涡轮流量计在非切换段具有相同的流量,采用体积管进行低温检定,必须降低体积管构件的热容、环境温度差对介质温度产生影响,还必须对体积管的不同温度下的胀缩测量或修正,考虑到要在试验现场进行标定,体积管式燃油流量计量装置还应进行小型化设计,体积管采用薄壁油缸以降低热容,采用绝热处理以减小环境温差影响,磁致伸缩位移传感器测量杆穿过活塞中心设置,活塞在油缸内两端进出口油压差的推动下移动,通过测量活塞的位移速度即可以计算出流经体积管的燃油流量。

5.6 带称重装置的低温油源研究思路

方案是采用由配置了天平称重的3个保温油箱组成的供油系统,天平具有模拟量输出,由计算机采集实时计算质量流量,作为流出燃油体积流量测量的参考比对。3个保温油箱分别为高温油箱(配加热器时可用于开展高温标定)、低温油箱(配液氮制冷盘管)、回油箱,当对高温、低温油箱进行定压充气时可形成稳定的压力供油,燃油流过配置了燃油温度测量装置的涡轮流量计串联的体积管式燃油流量计量装置进入回油箱,可进行涡轮流量计与体积管计量装置的间段标定(切换点附近数据舍弃,平直段数据有效)。当高温和低温油箱并联且同时供气,通过快速切换,可使高温和低温燃油交替流过配置了燃油温度测量装置的涡轮流量计和体积管式燃油流量计量装置,本油源还可用于验证燃油温度测量装置的温度响应性能。油源配套小流量循环泵,在进行油箱降温和加温时的循环,使油箱和测试回路在测试前与油源中燃油温度一致。

5.7 燃油快速加热装置研究思路

为保证试验燃油的品质不发生劣变,不宜采用电热器直接加热方式。考虑到发动机主燃油管路特性,加热装置可以利用的压差非常充裕、容积受限于不过分超过燃油总管的容积、流道刚度要与主燃油管路的接近,方案是在燃油快速加热装置的换热器导热介质壳程侧增大热容量保持温度稳定,采用温控电加热并进行大流量强制循环,在燃油侧管程采用大面积高流速毛细列管以加强换热速度。还可以考虑研制采用压力闭环精确温控加热的自然循环热管[15]式燃油快速加热装置方案。

6 结束语

虽然SAE ARP4990A已规定了燃油流量计算修正的方法,但由于燃油性质、修正目的的差异,其主要用于发动机性能达标的稳态燃油流量修正,不适用于半物理试验起动过程动态流量测量。按GJB241A规定的低温环境进行低温起动时,燃油低温造成的高黏度已超出了修正适用范围,低温燃油流量测量是发动机数控系统起动阶段性能验证不可或缺的基础技术,准确的流量测量是发动机控制系统性能验证、准确提出并完善对部件的指标要求、确认与主机要求符合性验证最重要基线之一,有必要开展研究探索,找到解决路径,5.1、5.2所述研究技术路径具有较好的可实现性。

通过对低温流量测量的现状、困难的阐述和技术路径的思考,希望能引起发动机主机、控制系统、燃油部件、石油化工等单位对低温流量测量问题的更多关注,共同推动低温流量测量以及发动机低温起动技术的深入研究,为制定低温环境适应性设计和验证规范提供有力的技术支持。

[1] 全国流量容量计量技术委员会.JJG1037-2008涡轮流量计检定规程[S].北京:中国计量出版社,2008:4.National Technical Committee of Standardization for Flow and Volume Measure.JJG1037-2008 Verification regulation of turbine flowmeter[S].Beijing:China Metrology Press 2008:4.(in Chinese)

[2] SAE International Aerospace Recommended Practice ARP4990A.Revised 2013-10 turbine flowmeter fuel flow calculations[S].USA,SAE,2013:9-33

[3] Н.Ф.杜博夫金,Ю.П.马苏尔,В.Г.马拉尼切娃,等.喷气燃料性能手册[M].常汝楫译.北京:航空工业出版社,1990:32-134.Н.Ф.Дубовкин,Ю.П.Масур,В.Г.Маланичева,etal.Performance handbook for jet fuel[M].translated by CHANG Rují.Beijing:Aviation Press1990:32-134.(in Chinese)

[4] 马彬,刘冬晓.流体黏度对涡轮流量计性能的影响[J].工业计量,2015,25(2):43-44.MA Bing,LIU Dong Xiao.Impact of liquid viscosity with turbine flowmeter on performance[J].Industrial Measurement,2015,25(2):43-44.(in Chinese)

[5] 王鲁海,李军,关松,等.低流量条件下涡轮流量计的黏度响应特性[J].测井技术,2012,36(4):336-339.WANG Lu Hai,LI Jun,GUAN Song,et al.The performance of turbine flowmeter with viscosity changes under low flow condition[J].Well Logging Technology 2012,36(4):336-339.(in Chinese)

[6] 陈洁.可拆式流量变送器介质粘度补偿模型试验的研究[J].内蒙古石油化工,2007(7):76-78.CHEN Jie.Research on the model and test of discerptible flow trans-mitters[J].Inner Mongolia Petrochemical Industry,2007(7):76-78.(in Chinese)

[7] 官志坚,白银,刘仙航.涡轮流量计与齿轮流量计对介质粘度的适应性比较[J].测试技术学报,2013,27(5):395-398.GUAN Zhijian,BAI Yin,LIU Xian Hang.Adaptability comparison of turbine flowmeter with gear flowmeter to viscosity of medium[J].Journal of Test and Measurement Technology,2013,27(5):395-398.(in Chinese)

[8] 曹广军,薛敦松.粘性流体对涡轮流量计仪表系数影响的实验研究[J].工程热物理学报,2002,23(1):56-58 CAO Guang Jun,XUE Dun Song,Experiment studying on turbine flow meters factor with different viscous liquids[J].Journal of Engineering Thermophysics,2002,23(1):56-58.(in Chinese)

[9] 中国人民解放军总装备部.GJB 241A-2010航空涡轮喷气和涡轮风扇发动机通用规范[S].北京:装备部军标出版发行部,2010:84-86.General Armament Department of Chinese Peoples Liberation Army.GJB 241A-2010 Engine,aircraft,turbojet and turbofan,general specification for[S].Beijing:Armament Department Military Standard Publication and Distribution Department 2010:84-86.(in Chinese)

[10] 中国人民解放军总装备部.GJB 5109-2004装备计量保障通用要求检测和校准[S].北京:装备部军标出版发行部,2004:3-6 General Armament Department of Chinese Peoples Liberation Army.GJB 5109-2004 General requirement of metrology support for military materiel test and calibration[S].Beijing:Armament Department Military Standard Publication and Distribution Department,2004:3-6.(in Chinese)

[11] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 6537-2006 3号喷气燃料(No.3 jet fuel)[S].北京:中国标准出版社,2006:2-3.Peoples Republic of China State Administration of Quality Supervise and Inspection and Quarantine&State Administration for Standardization.GB 6537-2006 No.3 jet fuel[S].China Standard Press 2006:2-3.(in Chinese)

[12] 刘济瀛.中国喷气燃料[M].北京:中国石化出版社,1991:139-147.LIU Jiying.The jet fuel of China[M].Beijing:Petrochemical Industry Press 1991:139-147.(in Chinese)

[13] 刘冬玲.科氏力质量流量计响应时间对检定的影响[J].工业计量,2003(3):39-41.LIU Dongling.Response time of Coriolis mass-flow meter impact on verification[J].Industrial Measurement,2003(3):39-41.(in Chinese)

[14] 何怿晋,孙士贵,杨廷善,等.航空测控系统实用手册[M].北京:航空工业出版社,1997:348-349 HE Zhejin,SUN Shigui,YANG Tingshan,et al.Practicality handbook for the measure and control system[M].Beijing Aviation Press 1997:348-349.(in Chinese)

[15] 庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000:15-127.ZHUANG Jun,ZHANG Hong.Heat pipe technology and engineering application[M].Beijing:Chemical Industry Press,2000:15-127.(in Chinese)

Measurement Technology of Fuel Flow under Low Temperature Starting in Semi-physical Test

SHI Chun-yu

(AECC Aero Engine Control System Institute,Wuxi Jiangsu 214063,China)

Aiming at the failure of low temperature start that happened respectively in rig and flight test for two types of aeroengine with digital control systems,the measurement requirements such as wide range,fast response and high accuracy of fuel metering during semi-physical test applied to digital control systems were described.The significant differences between the measuring condition and the factual condition in the verification process of turbine flowmeters were analyzed.The increase of fuel viscosity in the condition of low temperature caused the reduce of flow coefficient which resulted that the indicated value of measured flow rate in test was less than the actual flow rate and unacceptable deviation appeared in measurement accuracy of low temperature.It was stated that the fault of low temperature start was caused by insufficient fuel supply and thus were unable to identify and locate.Some ideas of research route and key technology schemes were proposed to address the issue of technology validation of high response,low temperature,and low flow rate measurement.which mainly are the connection series of mass flowmeters,thrmostatic turbine flowmeters and volume tube calibration device.

flow metering;fuel;semi-physical;low temperature;viscidity;aeroengine

V 216.7

A

10.13477/j.cnki.aeroengine.2016.06.001

2016-05-09基金项目:国家重大基础研究项目资助

史春雨(1964),男,自然科学研究员,主要从事航空发动机控制系统试验设备及试验技术研究工作;E-mail:scyjswx@163.com。

史春雨.半物理试验起动阶段低温燃油流量计量技术路径研究[J].航空发动机,2016,42(6):10-17.SHI Chunyu.Measurement technology of fuel flow under low temperature starting in semi-physicaltest[J].Aeroengine,2016,42(6):10-17.

(编辑:栗枢)