涡轮叶片径向槽轴向长度对超紧凑燃烧室性能的影响

王力军,周辉,江金涛

(沈阳航空航天大学能源与环境学院1,航空航天工程学部(院)2,沈阳110136)

涡轮叶片径向槽轴向长度对超紧凑燃烧室性能的影响

王力军1,周辉2,江金涛1

(沈阳航空航天大学能源与环境学院1,航空航天工程学部(院)2,沈阳110136)

为探究涡轮叶片径向槽轴向长度对超紧凑燃烧室性能的影响,对3种不同轴向长度的径向槽分别在2种当量比条件下,用FLU EN T软件对超紧凑燃烧室内流动及燃烧进行了数值模拟。结果表明:随着径向槽轴向长度的减小,燃烧环内未完全燃烧的微小燃油颗粒和燃气沿着槽的径向迁移量也减少,从而使燃油颗粒和燃油蒸气在燃烧环内的驻留时间增加;当叶片径向槽的轴向长度与燃烧环轴向长度之比等于0.75且燃烧环当量比为0.81时,燃烧室的燃烧性能较好。这对超紧凑燃烧室的优化设计有重要的参考价值。

超紧凑燃烧室;涡轮叶片;径向槽;燃烧性能;数值模拟;航空发动机

0 引言

近些年对航空发动机的关注日益集中在提高推重比上,减轻发动机质量成为1个重要目标。其中,美国空军研究实验室(Air Force Research Lab,AFRL)研究的超紧凑燃烧室(Ultra-Compact Combustor,UCC)效果较为显著。在UCC中,空气以一定角度射入燃烧环内形成高旋流,利用离心加速度效应快速传播火焰。Lewis等[1]发现当离心力从500 g增加到3500 g时,火焰传播速度与离心加速度的平方根成正比;Zelina等[2]用试验证明了Lewis的结论,并发现UCC内火焰的长度比传统燃烧室内火焰的长度减短近一半;Zelina等[3]对不同结构径向槽的UCC的燃烧性能进行数值研究;Katta等[4]认为离心力的大小对火焰结构的影响不明显;莫妲等[5]数值分析了3种不同二次气射流角,发现二次气射流角越大,燃油颗粒在燃烧环的停留时间增加;徐亚兴等[6]对燃烧环设计了6种不同长宽比,发现当燃烧环长宽比为0.6时,出口径向温度分布接近抛物线型,CO排放量最低;美国空军研究实验室Anisko等[7]数值分析3种不同宽度的燃烧环在不同流量、压力工况下的燃烧特性;李明等[8]分析TIB在不同当量比下的燃烧及流动性能;Armstrong[9]用试验研究了当量比对超紧凑燃烧室燃烧的影响;Anderson[10]对超紧凑燃烧室旋流方向进行了试验研究,发现二次气流顺时针旋转时,燃烧环内火焰稳定性较差,燃烧效率与环内当量比有关,与旋流方向联系不大;Quaale等[11]用试验结合数值模拟研究了超紧凑燃烧室流场、燃烧效率和氮氧化物排放等情况;骆广琦等[12]对叶片不同的凹槽结构进行了数值分析;Briones等[13]数值研究了涡轮级间燃烧室,比较了不同结构的径向槽对燃烧室的阻力系数和出口温度分布的影响;Damele等[14]对不同主流/二次流的空气流量比进行试验研究,发现70/30流量比的出口温度最高,75/25流量比燃烧更稳定。

上述研究对超紧凑燃烧室的当量比、二次流入射角度,燃烧环长宽比、不同结构的叶片径向槽等进行了探讨,但并没有对叶片径向槽的轴向长度进行研究。本文设计3种不同轴向长度的叶片径向槽,在燃烧环当量比φ=1.62和0.81时,探讨叶片径向槽轴向长度对UCC流动与燃烧特性的影响。

1 模型结构

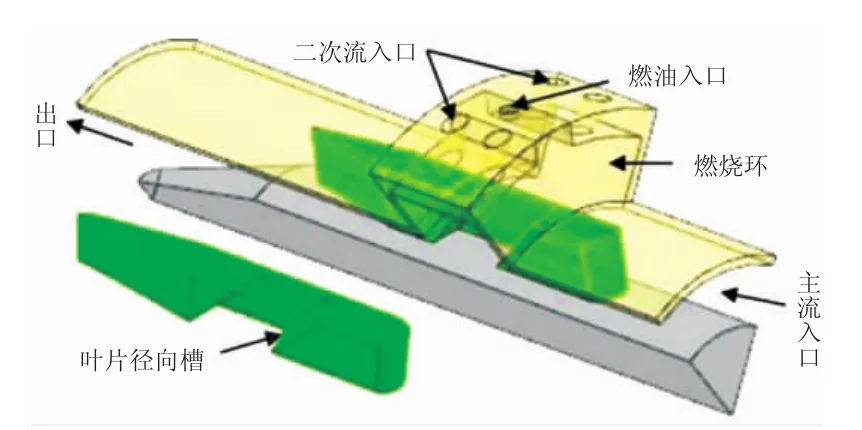

由于超紧凑燃烧室是轴对称结构,取1/6周向模型进行计算,既节省了计算时间,又能达到预期目的。1/6几何模型如图1所示,燃烧环轴向长度为25.4 mm,在燃烧环外壁有1个轴向凹槽,起到稳定火焰的作用。绿色标示的叶片轴向长度为90 mm,叶片径向槽的角度为45°,其余尺寸可参考文献[7]。由于二次流以37°入射角喷入,切向速度的存在加上入射速度高,使得二次流空气在燃烧环内产生较大的离心力;燃油喷入燃烧环内燃烧后,由于存在离心加速度,火焰传播速度会随之增加;未燃燃油颗粒在离心力的作用下继续在燃烧环内燃烧;由于在叶片上添加了径向槽,加上主流的夹带作用,燃烧产物和密度较小的颗粒随着主流在下游叶间通道继续燃烧。因此,径向槽轴向长度的变化会影响燃烧产物和密度较轻颗粒的迁移量,从而影响燃烧室总体性能。

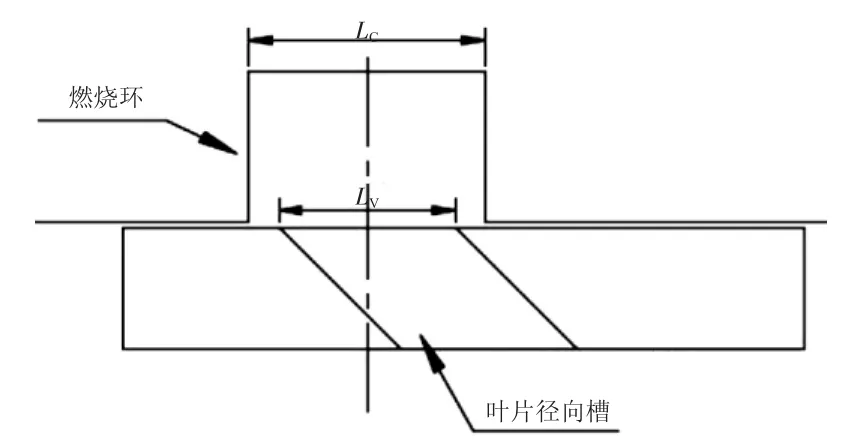

叶片径向槽如图2所示,Lc为燃烧环轴向长度,Lv为叶片径向槽的轴向长度。设π表示叶片径向槽轴向长度与燃烧环轴向长度之比,即π=Lv/Lc。

图11 /6几何模型

图2 叶片径向槽

2 数值模拟

2.1 网格划分

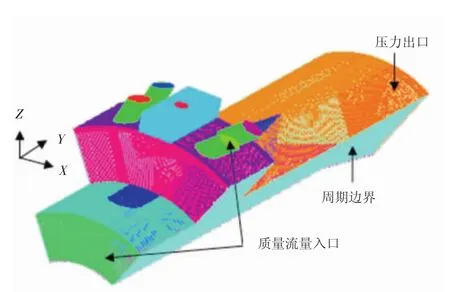

1/6几何模型的网格划分如图3所示。本文采用ICEM软件对模型进行结构网格划分,二次流入射孔和燃油孔均采用O型网格,并且边界加密,采用网格自适应方法进行局部加密,最终网格数均达到80万左右,网格质量较好,均在0.7以上。

图3 1/6模型网格划分

2.2 模型选择

本文采用FLUENT 15.0软件进行数值计算。湍流模型选择Realizable k-ε,油气混合流动采用离散相模型(DPM),通过随机颗粒轨道模型来考虑2相的相互作用。燃料用C12H23代替航空煤油,燃烧模型选择混合分数/PDF模型,燃烧过程考虑了C12H23、O2、CH4、H2、CO、CO2、H2O、H2O(液体)、OH、N2及C(s)等11种组分[15]。污染物考虑了热力型氮氧化物和快速型氮氧化物模型。辐射模型采用计算精度较高的DO模型。使用SIMPLEC算法处理压力-速度耦合项,用PRESTO!格式离散压力项,为了提高计算准确性,对流项采用2阶迎风差分格式,扩散项采用2阶中心差分格式。采用标准壁面函数法近壁面处理,壁面均设为无滑移边界条件。

2.3 边界条件与计算工况

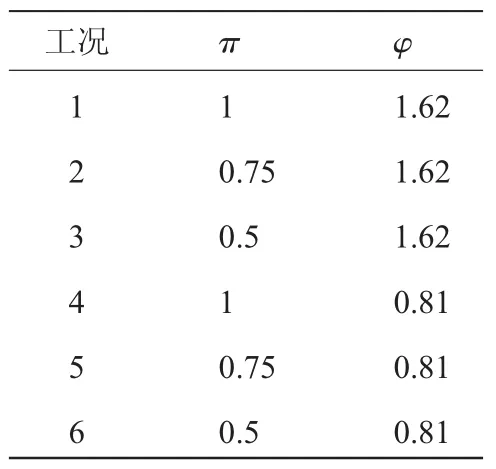

主流以及二次流空气进口均采用质量流量入口,出口采用压力出口,对称边界设置为旋转周期边界(图3)。参数设置参考文献[7]中LMLP工况,主流总流量为13.2 kg/min,二次流总流量为2.9 kg/min,空气温度为528 K,操作压力为284 kPa,燃油喷射角为70°,温度为300 K,燃油颗粒平均直径为30~60 um。本文通过改变燃油流量来调节燃烧环当量比φ。当燃油总流量为5.3×10-3kg/s时,φ=1.62;当燃油总流量为2.65×10-3kg/s时,φ=0.81。具体计算工况见表1。

表1 计算工况

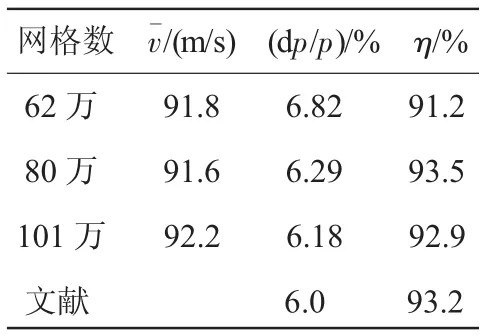

2.4 网格无关性及计算结果有效性验证

为了验证网格数量对数值计算结果的影响,本文对工况2模型分别划分了3种不同疏密程度的网格,分别对出口截面x=0直线的平均速度进行比较。并且与文献[7]相关数据进行计算结果有效性验证,见表2。从表中可见,3种网格的x=0直线的平均速度v、压力损失及燃烧效率都比较接近,并且80万和101万网格的压力损失及燃烧效率与文献数据较接近,故网格数量对计算结果的影响较小,计算结果有效。综合考虑计算时间与结果,选择80万网格进行数值计算。

表2 网格无关性验证

3 计算结果与分析

3.1 流场分布规律

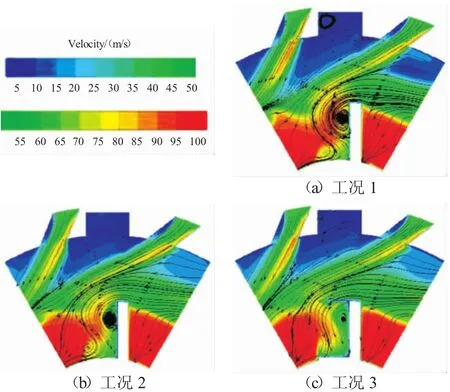

为了比较叶片3种轴向长度的径向槽对燃烧室流场的影响,本文选取前3种工况的速度场和流线轨迹来分析其中规律。速度矢量如图4所示,表示轴向距离y=49 mm处横截面速度分布。在工况1下,由于叶片径向槽轴向长度较长,且二次流径向动量较大,部分二次流空气能够径向射入槽内,并夹带燃烧环内部分燃油颗粒向径向槽内迁移。由于燃烧环内燃气的周向运动与二次流的径向运动在径向槽上方碰撞,加上二次流径向动量较大,于是在径向槽内形成涡旋区,再次掺混燃烧,如图中黑圈标示。随着径向槽轴向长度减小,槽内涡旋区范围急剧缩小,且槽内速度也随之降低,如工况3所示,表明槽内燃气和燃油颗粒的径向迁移量减小。主要因为当径向槽轴向长度减小时,径向槽上方和主流通道的进风面积均随之减小,槽内可供主流空气与燃气掺混的空间逐渐变小。因此,槽内涡旋区范围会缩小,速度也随之降低。

图4 y=49 mm横截面速度矢量

燃烧环内二次流的流线如图5所示。从图中黑圈标志区域可见,随着径向槽轴向长度的减小,部分二次流空气直接撞击叶片前端,不能顺利通过径向槽汇入主流通道,因此二次流夹带燃气和燃油颗粒向径向槽的迁移量也随之减少。这与图4的分析一致。

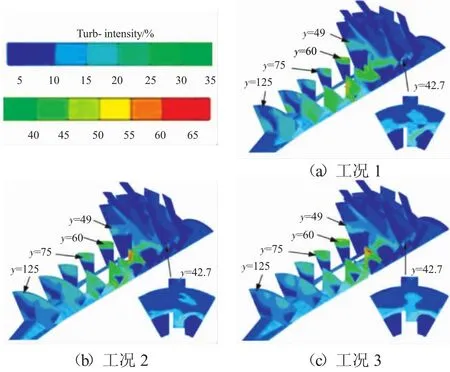

3.2 湍流强度

随着叶片径向槽轴向长度的变化,叶间通道湍流强度的变化如图6所示。选取工况1、2、3进行分析。从y=42.7、49 mm截面看出,在工况1、2、3下2个截面上径向槽内的湍流强度逐渐减弱,这是由于燃烧环内的燃气和燃油颗粒向径向槽的迁移量减少,使得其与主流在径向槽内的相互掺混强度减弱。从整个叶间通道分析,在工况1下右边叶间通道由于存在径向槽,主流和燃烧环内部分燃料在径向槽内掺混较均匀,然后汇入叶间通道内,湍流强度在通道内分布较均匀;而左边叶间通道内湍流强度分布极不均匀,通道上壁面出现高湍流强度区域,由于叶片该侧没有径向槽的导向作用,燃烧环内的气体不能与主流进行掺混,仅仅依靠主流的夹带使小部分燃料沿着上壁面流向叶间通道。从y=125 mm截面可看出,在工况3下叶间通道湍流强度的分布比在工况1下的均匀。随着叶片径向槽轴向长度的减小,叶间通道湍流强度分布变得较均匀。

图6 不同截面湍流强度分布

图7 不同截面的温度分布

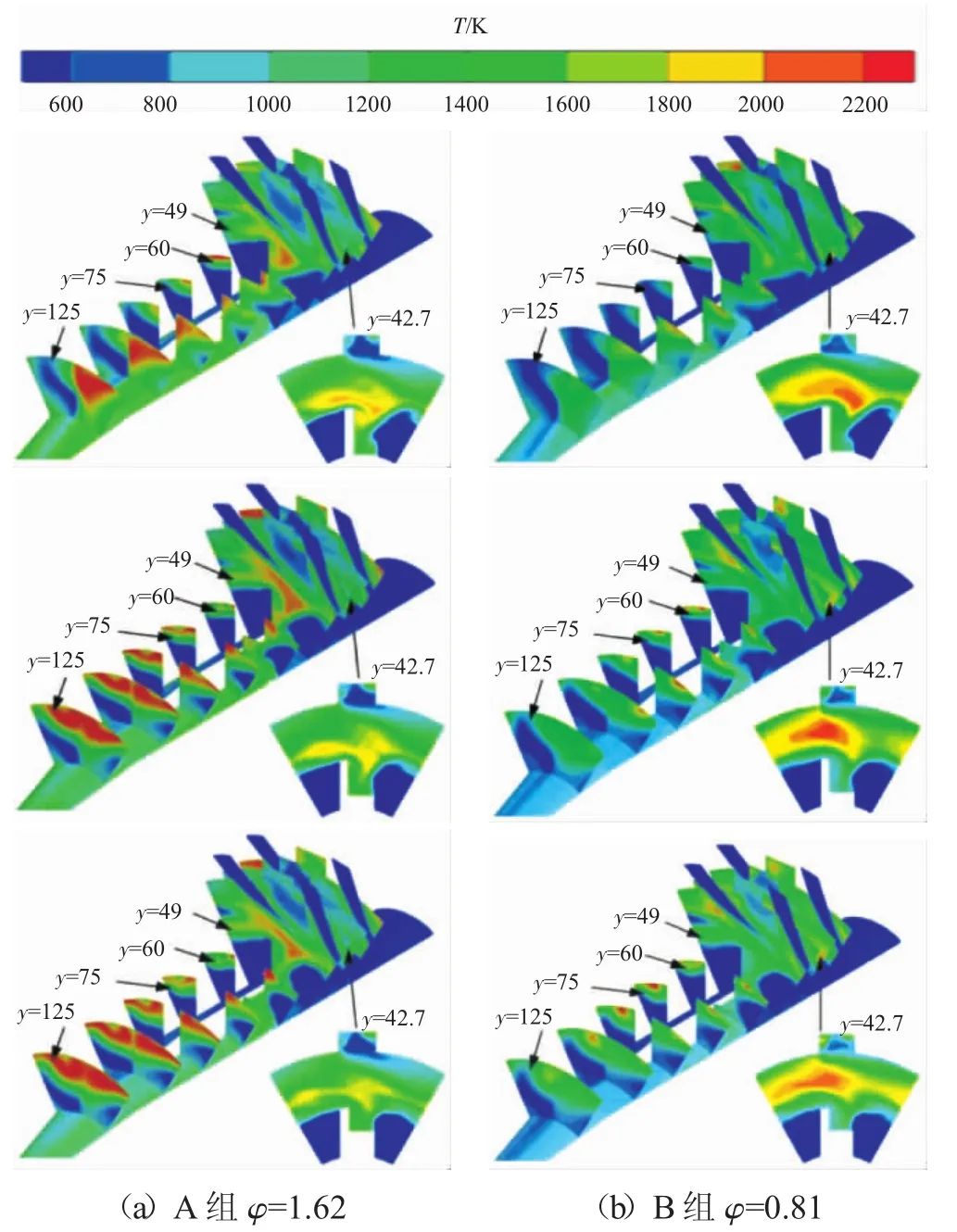

3.3 温度场

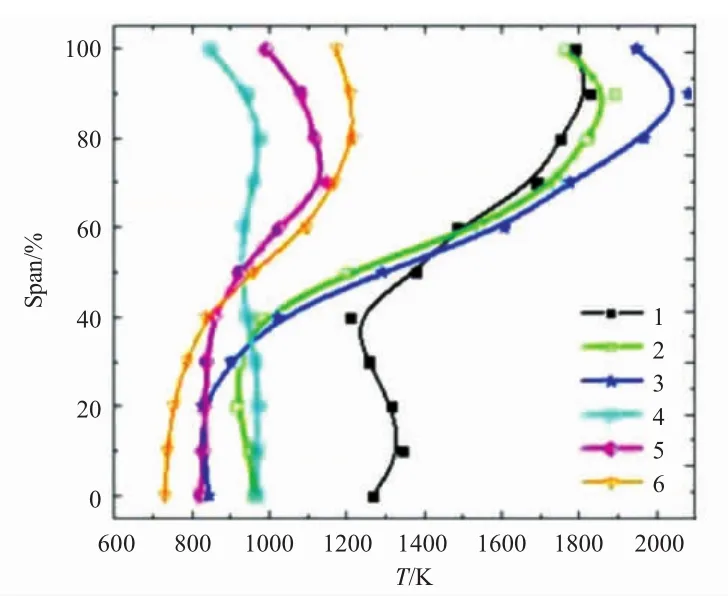

不同截面的温度分布如图7所示。在A组工况1、2、3下y=42.7、49 mm横截面分析,在工况1下燃烧环内的高温区主要集中在燃烧环底部和径向槽内;随着径向槽轴向长度减小,在工况2、3下燃烧环内的高温区逐渐向燃烧环的中部移动,并且温度有所降低。在B组工况4、5、6下也能发现该变化。从图中叶间通道的温度横截面可见,径向槽轴向长度的变化对叶间通道温度的影响较大。在工况1下由于径向槽轴向长度较长,部分小颗粒燃油和未燃尽产物在径向槽内被主流夹带到叶间通道继续燃烧,而左侧叶间通道温度较低,仅通道上壁面有小范围高温区。在工况2、3下叶间通道温度分布与在工况1下的差异较大,左侧叶间通道温度明显升高且范围逐渐变大;右侧叶间通道高温区范围逐渐变小且向上壁面靠拢。从y=125 mm截面能显著发现,在工况2、3下高温区紧贴着通道上壁面。结合图8出口截面径向平均温度沿相对叶高的变化分析,在工况1、2、3下出口截面的高温区主要集中在沿叶高60%~100%,且径向平均温度的温差较大,最低温差达到500 K,出口温度分布曲线不符合下游涡轮叶片两端低中间高的温度分布要求。这主要因为当径向槽轴向长度减小后,槽内可供主流空气与燃气掺混的空间逐渐变小,导致槽内涡旋区范围缩小,燃烧环内部分燃气与燃油颗粒通过径向槽涡旋区向主流通道的迁移量减少。但燃烧环内部分燃气和燃油颗粒在离心力和主流的双重作用下,在燃烧环底端面被主流夹带到主流通道,所以在工况1下右侧主流通道高温区比在工况3下的大,而在工况2、3下左侧主流通道也会有高温区,且靠近上壁面。相对于A组而言,B组各工况的温度分布均有所改善,从在工况4、5、6下y=125 mm截面可见,在工况4下该截面温度分布较不均匀,然而在工况5、6下该截面温度分布较均匀,有明显改善。主要原因是B组工况当量比较小,燃烧环内空气较充足,部分燃气与燃油颗粒能充分燃烧,仅小部分燃气与燃油颗粒通过径向槽迁移到主流通道,因此径向槽轴向长度的变化对温度场的影响比A组工况要小。结合图8中在工况4、5、6下的出口截面径向平均温度分布曲线可见,在工况4下出口截面径向平均温度变化小,基本保持在970 K附近;在工况5下出口截面径向平均温度分布更合理,径向平均温度的温差较小,高温区主要集中在沿叶高60%~70%,更接近两端低中间高的温度分布要求。

图8 出口截面径向平均温度沿相对叶高的变化

在工况6和工况5下的曲线分布相近,但在工况6下的径向平均温差相对在工况5下的较大,且高温区集中在沿叶高60%~100%处。

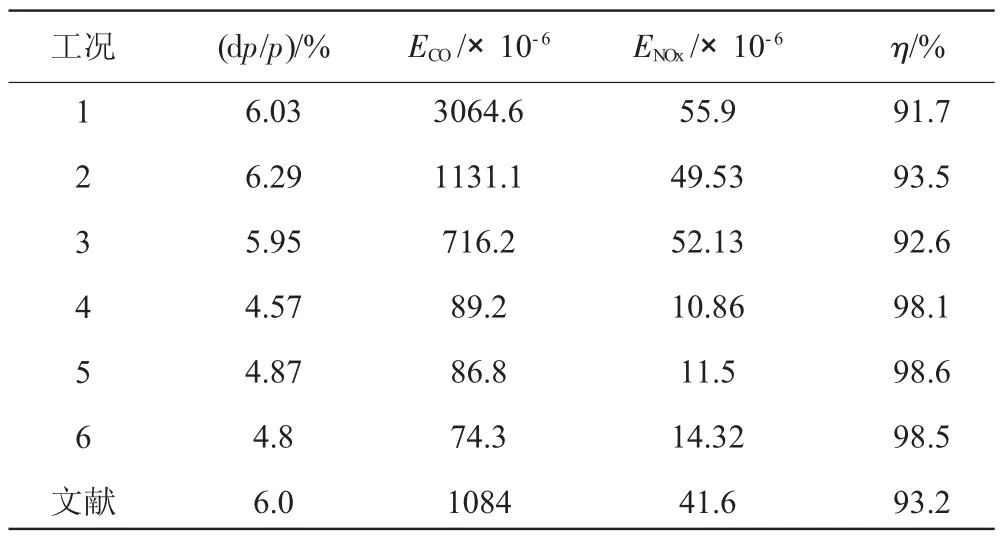

3.4 燃烧性能对比分析

该段对UCC在6个工况下的燃烧效率η、总压损失dp/p及CO、NOx的排放量进行了对比分析,污染物排放含量均用质量加权平均求得,氮氧化物考虑了热力型NOx和快速型NOx。在各工况下燃烧室的总体性能参数和文献[7]中“1”Cavity的LMLP工况下部分性能参数对比分析见表3。其中,ECO为CO的排放量,ENOx为NOx排放量。从表中可见,在工况2下的参数与文献参数吻合度较高。分别比较在A组工况1、2、3与B组工况4、5、6下的数据发现:叶片径向槽轴向长度的变化对燃烧室总压损失和燃烧效率的影响较小,但对污染物的形成影响较大。从表中A组和B组工况的污染物排放量可见,CO的排放量随叶片径向槽轴向长度的减小而减少。这是因为当叶片径向槽轴向长度减小后,燃料在燃烧环内向径向槽的迁移量减少,在高旋流、高离心力的作用下其在燃烧环内停留时间增加,燃烧更充分,导致CO的排放量减少。A组NOx的排放量几乎不受叶片径向槽轴向长度变化的影响,而B组NOx的排放量随叶片径向槽轴向长度的减小而增加。这是因为A组工况为富油燃烧,从温度分布图可知,燃烧环内和叶间通道局部温度都高达2000 K及以上且都分布较广,当温度高于1900 K,NOx就会大量产生[16],所以A组NOx的排放量都较大,叶片径向槽轴向长度变化对NOx排放量的影响不明显。而B组工况为贫油燃烧,仅燃烧环内小部分区域温度较高,叶间通道温度较低,所以B组工况NOx的排放量都较少。但随着叶片径向槽轴向长度的减小,燃料在燃烧环内高温区的停留时间增加,因此B组NOx的排放量随叶片径向槽轴向长度的减小而增加。从表中可见,将在工况5下的各性能参数与文献性能参数比较,其污染物排放量低、总压损失小、燃烧效率高,结合图8中的曲线分布,在工况5下的出口温度品质也较好,因此其燃烧性能总体上表现较好。

表3 性能参数对比

4 结论

(1)减小叶片径向槽的轴向长度会导致燃烧环内未完全燃烧的微小燃油颗粒和燃油蒸气向径向槽的迁移量减少,增加燃油颗粒和燃油蒸气在燃烧环内的驻留时间。

(2)叶片径向槽轴向长度的变化对燃烧室的总压损失、燃烧效率影响较小,对污染物排放量的影响较大。

(3)当π=0.75、当量比为0.81时,燃烧室的出口温度品质、污染物排放、燃烧效率等燃烧性能较好。

[1] Lewis G D,Shadowen J H,Thayer E B.Swirl in flow combustion[J].Journal of Energy,1977,1(4):201-205.

[2] Zelina J,Shouse D T,Hancock R D.Ultra Compact Combustor for advanced gas turbine engines[R].ASME 2004-GT-53155.

[3] Zelina J,Ehret J,Hancock R D,et al.Ultra Compact Combustion technology using high swirl for enhanced burning rate[R].AIAA-2002-3725.

[4] Katta V R,Blunck D,Roquemore W M.Effect of centrifugal forces on flame stability in an Ultra Compact Combustor[R].AIAA-2013-1046.

[5] 莫妲,唐豪,李明,等.二次气射流角对涡轮叶间燃烧室的影响研究[J].航空发动机,2012,38(5):18-21.MO Da,TANG Hao,LI Ming,et al.Influence of secondary air injection angle on inter-blade turbine burner[J].Aeroengine,2012,38(5):18-21.(in Chinese)

[6] 徐兴亚,唐豪,郑海飞.燃烧环长宽比对涡轮叶间燃烧室的影响[J].燃气涡轮试验与研究,2014,27(2):6-9.XU Xingya,TANG Hao,ZHENG Haifei.Influence of length-width ratio of combustion ring on turbine intervane burner[J].Gas Turbine Experiment and Research,2014,27(2):6-9.(in Chinese)

[7] Anisko J F,Anthenien R A,Zelina J.Numerical investigation of cavity-vane interactions within the Ultra Compact Combustor[R]. AIAA-2006-805.

[8] 李明,唐豪,莫妲,等.当量比对涡轮叶间燃烧性能影响的数值模拟[J].燃烧科学与技术,2012,18(2):161-168.LI Ming,TANG Hao,MO Da,et al.Numerical simulation of influence of equivalence ratio on turbine intervane burner[J].Journal of Combustion Science and Technology,2012,18(2):161-168.(in Chinese)

[9] Armstrong J M.Effect of equivalence ratio and Gloading on insitu measurements of chemmiluminescence in an Ultra Compact Combustor[D].Ohio:Air Force Institute of Technology,2004.

[10] Anderson W S,Radtke J T,King P I,et al.Effects of main swirl direction on high-g combustion[R].AIAA-2008-4954.

[11] Quaale R J.Experimental results for a high swirl,Ultra Compact Combustor for gas turbine engines[D].Ohio:Air force Institute of Technology,2003.

[12] 骆广琦,孟龙,刘琨.不同叶片径向凹槽结构的超紧凑型涡轮级间燃烧室数值模拟[J].空军工程大学学报(自然科学版),2012,13(3):6-10.LUO Guangqi,MENG Long,LIU Kun.Numerical investigation of inter stage turbine burner(ITB)with different radial vane cavity shapes[J].Journal of Air Force Engineering University(Natural Science Edition),2012,13(3):6-10.(in Chinese)

[13] Briones A M,Sekar B,Thornburg H,et al.Effect of vane notch and ramp design on the performance of a rectangular interturbine burner[R].AIAA-2010-581.

[14] Damele C J,Polanka M D,Wilson J D,et al.Characterizing thermal exit conditions for an Ultra Compact Combustor[R].AIAA-2014-0456.

[15] Greenwood R T.Numerical analysis and optization of the Ultra Compact Combustor[D].Ohio:Air Force Institute of Technology,2005.

[16] 林宇震,许全宏,刘高恩.燃气轮机燃烧室[M].北京:国防工业出版社,2008:225-226.LIN Yuzhen,XU Quanhong,LIU Gaoen.Gas turbine combustor[M].Beijing:Beijing National Defense Industry Press,2008:225-226.(in Chinese)

Effects of Cavity Length of Turbine Radial Vane Cavity on Performance of Ultra-Compact Combustor

WANG Li-jun1,ZHOU Hui2,JIANG Jin-tao1

(College of Energy and Environment,Shenyang Aerospace University1,Shenyang 110136,China Faculty of Aerospace Engineering2)

To investigate the effects of axial length of turbine radial vane cavity(RVC)on the performance of Ultra-Compact Combustor(UCC),FLUENT was used to simulate the flow and combustion in the UCC for three different axial length of RVC under the condition of two equivalence ratios.Results show that with the reduction of axial length of RVC,the radial migration of unburnt micro fuel particles and gas to RVC is reduced,the residence time of fuel particles and gas is reversely increased in the circumferential cavity.The combustion performance of UCC is better when the ratio of axial length of RVC to that of the circumferential cavity is 0.75 and the equivalence ratio is 0.81.It has important reference value for the optimization design of UCC.

Ultra-Compact Combustor;turbine vane;radial vane cavity;combustion performance;numerical simulation;aeroengine

V 235.2

A

10.13477/j.cnki.aeroengine.2016.06.009

2016-05-05基金项目:航空科学基金(2013ZB54009)资助

王力军(1963),男,副教授,研究方向为航空发动机燃烧室设计及分析;E-mail:wlj0803@163.com。

王力军,周辉,江金涛.涡轮叶片径向槽轴向长度对超紧凑燃烧室性能的影响[J].航空发动机,2016,42(6):55-60.WANG Lijun,ZHOU Hui,JIANG Jintao.Effects of cavitylength of turbine radial vane cavity on performance of Ultra- Compact Combustor[J].Aeroengine,2016,42(6):55-60.

(编辑:赵明菁)