微孔测量专用超细组合塞规在无心磨床上的加工

刘军+朱其葵+李石军

摘 要:文章主要论述超细组合塞规(Φ0.3-Φ0.5)在无心磨床的加工方法,针对加工中的难点以及注意事项进行分析。由于超细组合塞规采用先磨削塞规外径尺寸,再切断组立的加工工艺。这样就使塞规的加工难度加大。每件塞规的长度在25mm,但因塞规本身自重较轻,很容易由于惯性和摩擦力的影响塞规被粘在导轮上,所以一般采用4件或5件下为一根整料,无心磨加工完成后再切断研磨的加工方法。加工中要保证工件的直线度,圆柱度,避免工件因支撑不利,受砂轮与导轮挤压变形。在加工过程中更要注意磨削方法,砂轮与导轮的修整及机床调整。

关键词:塞规;原理;磨削;支撑;调整

1 塞规简介以及无心磨床的工作原理

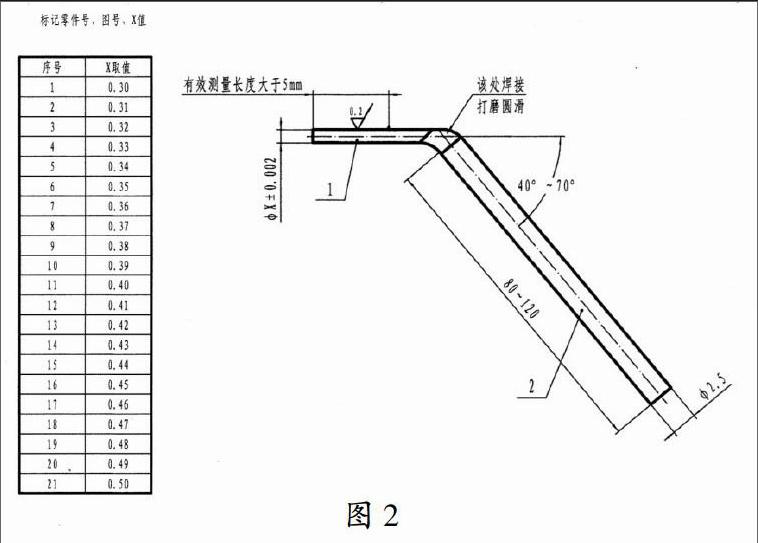

(1)塞规是检验孔用的专用量规。可分为过规和止规。圆孔塞规做成圆柱形状,两边做成通端和止端,用来检查孔的直径(强调一下本文论述的塞规由于外径超细,因此无法做成一体的通端和止端,只能单独加工通、止端。然后加握柄组立)。量规是根据与被测件的配合间隙透光程度或者能否通过被测件等来判断工件长度或内孔及型面是否合格的测量工具。(2)无心磨床的工作原理。无心磨削是不需顶住中心孔,而施行磨削的方法。它是由砂轮、调整轮与工件、托板四个要素构成的。砂轮的功用是磨掉工件上需要除去的表面且产生所要求的表面粗糙度。调整轮的功用为控制工件的转动速度。支持托板在磨削时用来支撑工件。真圆的形成是靠这上述三个机件相互位置而达成的。假设工件由一平顶托板支持且其中心与二轮中心等高,当工件凸出部份转至与调整轮面接触时,在相对应边会削掉大小相同而凹进,此时工件直径等于二轮距离,经反复这动作之后虽能磨出直径,但非真圆的工件大多成三角形或多角形,此称为等径歪圆。

2 无心磨床的磨削特点

无心磨削是在无心磨床上进行的一种外圆磨削,工件在磨削轮与导轮之间进行磨削,其中一个高速旋转的砂轮起磨削作用称为磨削轮,磨削轮一般进行粗磨削时选60粒棕刚玉砂轮,精密磨削时选80~100粒棕刚玉砂轮,其转数为35m/s,另一个起传动作用的称为导轮。综上总结无心磨磨削的五大特点如下:(1)无心磨床在磨削的过程中,

因为不需要两顶尖装卡,节省了很多装卡的时间,所以磨削的生产效率较高,磨削时的机动时间与装夹工件的时间重合,且容易实现生产的自动化,适用大批量磨削圆柱销,滚针,量规,焊条等零件。(2)无心磨床在磨削的过程当中,托板对所加工工件的支撑刚度较好,又由于没有顶尖装卡使工件两端没有压力,所以被加工工件不易产生弯曲变形。(3)无心磨床在磨削的过程当中,由于工件是依靠磨削轮与导轮间的摩擦传动力,因此工件表面不能有贯穿的直槽,以免磨削中止。(4)无心磨床磨削套类零件时,由于零件是以自身的外圆为定位基准,因此不能修正原有的内外圆间的同轴度误差(也就是说无心磨床在磨削过程当中不能保证所加工工件的同轴度)。(5)无心磨床磨削时磨床调整的时间较长,调整的技术要求较高。

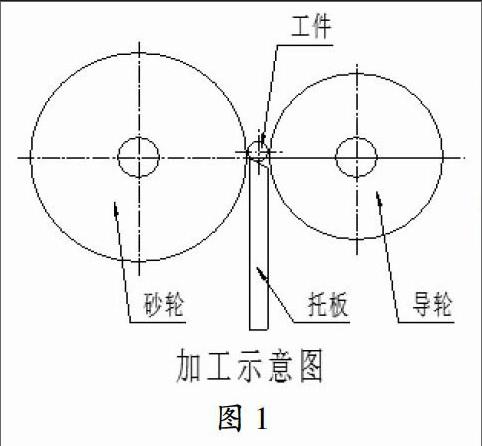

3 组合塞规的蓝图及工艺路线

加工工艺路线:(1)下料:钢丝 W9Mn3Cr4V φ4×360 毛料;(2)钳:切断 L=120mm;(3)无心磨:留精磨余量0.3~0.4mm;(4)热处理;淬火 回火 吹砂;(5)无心磨:留研0.01~0.02mm;(6)钳:切断 倒角;(7)车研:符合;(8)钳:组立。

分析:加工中常见的难点与注意事项:(1)零件外径为φ0.3-0.5mm,加工时所加工零件易卡在导轮与托板之间,由于所加工零件较细,所以加工时要特别注意磨削轮,导轮,托板三者之间的间隙比例,托板本身有30°倾斜角,加工零件的时候尽量使磨削轮靠近托板,然后调整好托板与导轮的间隙,这样才能保证工件的圆柱度,保证零件顺利通过磨削区域。(2)在加工零件外径过程当中,应该及时调整工件中心,使工件的中心与磨削轮和导论的中心在同一条直线上或者工件的中心略低于磨削轮与导论的中心线。(3)检查毛料是否弯曲,如发现未加工零件表面弯曲变形较大,须及时校正,然后在进行磨削加工,这样才能避免工件加工过程当中跳动较大,才能保证工件的圆柱度,直线度等技术要求。(4)加工之前先调整中心,必须保证工件中心等于或者略高于磨削轮与导轮的中心连线,才能保证工件圆柱度。(5)W9Mo3Cr4V属于高速工具钢,在加工过程中要防止烧伤退火,加工时每次磨削量不要太大,同时注意充分冷却。

4 超细组合塞规的加工过程

(1)未启动机床时先调整机床,更换3mm托板同时检查托板的斜面是否平直,调整托板,磨削轮,导轮三者之间的间隙比例,磨削轮与托板的间隙越小越好,剩下的间隙都调整在托板与导论之间,使工件中心等于或略高于磨削轮与导轮中心连线。(2)调整托板两边的挡板,调整螺栓,保证工件直线度,认真调整引入槽和引出槽的位置,保证工件能平稳的引出加工区域。(如果引入、引出槽调整的不直,工件很容易跳动很大,严重的时候工件可以飞起来,造成危险)。(3)采用贯穿磨削法(即通过法)进行粗磨,磨削时工件一面旋转一面做纵向进给,通过磨削区域,工件的加工余量需在几次惯穿磨削中去除,导轮在垂直方向转一个角度θ后,导轮的圆周速度分解为切进方向速度和纵向分速度,将导轮斜倾角增大,工件纵向进给速度增大,生产率提高,而工件的表面粗超度变粗,粗磨时取θ=2°~4°每次贯穿的进给量为0.10mm~0.20mm。(4)选用以上方法重复数次,更换2mm,1.5mm,1mm,托板,将工件加工至ф1.3mm~ф1.4mm。(5)热处理工件后,工件容易产生弯曲变形,须校直工件,保证工件弯曲在0.05mm,然后进行磨削加工,但需要注意的是每次进刀不要太大,以免工件振动。(6)重新调整机床,将导轮倾斜角取θ=1°30′~2°30′,这样工件通过磨削区域的速度减慢了,细化了工件的表面粗超度,每次进刀量为0.005~0.01mm。(7)无心外圆磨削是个复杂的过程,工件的原始形状误差会影响工件的圆度,加工时必须注意工件,砂轮,导轮,托板,四个主要条件是否适合加工,如果工件中心过高于或过低于磨削轮,导轮中心,而且托板为水平面支撑,则当工件上有一凸点与导轮相接触时,其凸点的对面就被磨成一个凹面,其凹面的深度等于凸点的高度,工件回转180°后,凹面与导轮接触,工件被磨削轮推向导轮,凸点无法被磨去,虽然工件直径在各方向上都相等,但工件不是一个圆形,而是一个等直径的菱圆,超细的工件不易发现,只有在车研加工时才能发现工件表面只有三处高点能研磨加工。(8)将工件的中心尽量调整到与砂轮导轮中心在一条直线上,并选用斜面托板,工件的凹凸点就不会在同一直径上,当磨削继续进行时,工件表面上凸点就不断磨去,而凹面也逐渐恢复,工件加工逐渐磨圆。(9)通过以上加工过程将工件加工至留研尺寸。

5 结束语

此论述过程是平时生产工作中积累的一些经验,只有掌握较高技能,保持精益求精的工作态度,更好的积累工作经验,才能提升磨削加工技术。通过以上磨削方法,最终将产品加工合格。

参考文献

[1]陈先智.工人岗位技能培训系列教材:磨工技能[M].北京:航空工业出版社,1991.

[2]劳动部教材办公室.磨工工艺学[M].北京:中国劳动出版社,1996.