改变结构体系方法在T形刚构桥梁加固中的应用

张 坤,杨桂杰

(1.山西省交通科学研究院,山西 太原 030006;2.山东英才学院,山东 济南 250000)

连续刚构桥和连续桥梁一样,把主梁做成连续梁体,它具有T形刚构桥的受力特点,即主梁与桥墩固结。因此,连续刚构桥既拥有连续梁的主梁连续、无需设置伸缩缝、行车平顺等优点,还同T形刚构桥一样,免去了墩梁之间构造复杂、价格高昂的支座构造,在中大跨径混凝土梁桥中很有竞争优势[1~5]。

基于以上研究背景,提出一种改变结构体系加固T形刚构桥的方法,即把原结构的挂梁拆除,替换为钢箱梁,钢箱梁与T构主梁固结在一起,这样T形刚构桥转换为连续刚构桥,静定体系转变为超静定体系;阐述该种加固方法的具体设计方案,对加固后的主梁进行承载力、应力和挠度的验算,并与加固前实桥的受力状态进行对比分析,从理论上研究此种加固方法的可行性,评估加固效果。

1 原桥概况

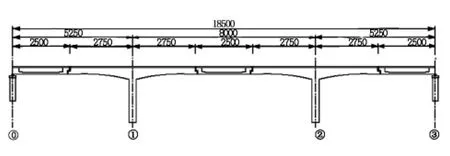

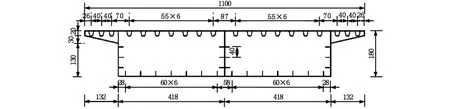

依托工程主桥原桥设计为带挂梁的预应力混凝土T形刚构桥,当时设计采用的是具有代表性的交通部公路规划设计院的《预应力混凝土T形刚构JTGQS009—75》图集。主桥跨径布置为52.5 m+80 m+52.5 m=185 m,其中一个“T”形悬臂梁长 55 m,挂梁长25 m,总体布置图如图1所示。挂梁由5片T梁组成,梁底设有支座,支撑于悬臂梁的牛腿上,挂梁为简支体系。“T”形悬臂梁采用变高度单箱双室截面,支点梁高4.8 m、底板厚0.3 m、悬臂端梁高1.8 m、底板厚 0.16 m、腹板厚度 0.28 m、顶板厚0.24 m,挂梁由5片小T梁组成,挂梁横断面布置如图2所示。主桥纵向预应力钢束采用24φs5的预应力钢丝,每束由24根直径5 mm钢丝组成。主、副墩均采用双箱室空心矩形墩,主墩墩身与T构固结成整体。“T”形悬臂梁采用悬臂拼装施工,除S1拼接缝采用小石子混凝土外,其余悬臂梁段的拼接缝均采用环氧树脂。

图1 总体布置图(单位:cm)

图2 挂梁横断面(单位:cm)

南北引桥跨径布设均为11×25 m,采用25 m预应力混凝土简支T梁,断面与主桥挂梁相同。横向5片T梁组成,梁高1.80 m,主梁间距2 m,梁底设有支座。桥墩为排架柱桩墩,桥台为墙式桥台。

2 加固设计方案

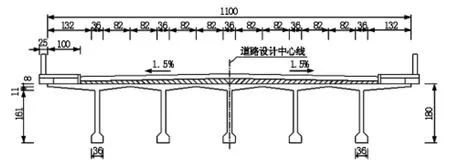

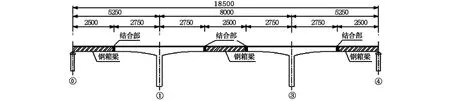

马兰大桥原桥为带挂梁的跨径布置为(52.5+80+52.5)m的预应力混凝土T形刚构桥,立面布置图如图3所示。改变结构体系加固该桥指的是把原结构跨径25 m的5片“T”字型挂梁拆除,替换为梁高不变、外形相仿的钢箱梁,钢箱梁与原T构混凝土主梁悬臂端通过一定的连接方式进行固结,继而形成钢-混凝土混合梁连续刚构体系,这就完成了带挂梁的预应力混凝土T形刚构体系转变为连续刚构体系,加固后的实桥立面布置如图4所示。之所以混凝土挂梁采用钢箱梁替换,一方面边跨与中跨主梁的梁高受到原结构T构主梁悬臂端梁高的限制,另一方面,钢箱梁的自重比等效的混凝土要轻,这对于大跨径的连续刚构桥来说可以减小控制截面的弯矩峰值。采用钢箱梁不仅减小了自重,相当于对原桥起到了部分卸载的作用,而且跨中的承载能力也相应增加。

图3 加固前主桥结构

图4 加固后主桥结构(单位:cm)

原桥由T形刚构桥转变为连续刚构桥,最为突出的优势是免去了挂梁与T构主梁之间数目较多的伸缩缝,改善了桥梁纵桥向线形,提高了实桥的整体结构刚度,改善了结构的整体受力性能,有利于高速行车的平顺性和舒适性。

替代原桥预应力混凝土“T”字型挂梁的钢箱梁采用Q235钢,钢箱梁主要由顶板、底板、腹板、纵横向隔板及各自的加劲肋组成,外形几何尺寸采用和T构主梁悬臂端主梁相同的截面尺寸。其中桥面采用正交异性板,顶板板宽11 m、板厚18 mm,底板板宽8.36 m,梁高为1.8 m,在钢箱梁中设置一道纵向隔板,以增强主梁横断面的整体受力刚度,顶板设U型加劲肋,底板、腹板和纵向隔板设厚度为8 mm的加劲肋,主梁的横断面布置示意图如图5所示。

图5 加固用钢箱梁横断面设计(单位:cm)

3 改变结构体系加固前后结构受力对比

3.1 有限元模型建立

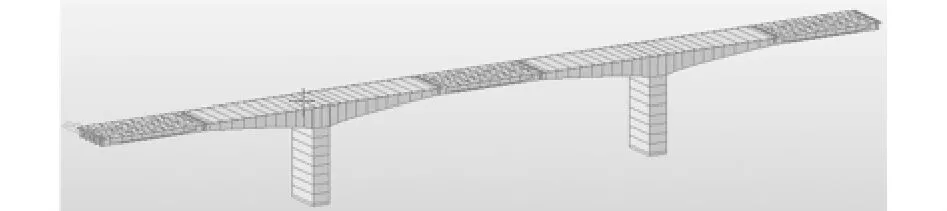

采用Midas Civil对马兰大桥主桥建立空间杆系有限元模型,全桥共120个单元,131个节点。实桥的有限元模型如图6所示。

图6 有限元计算模型

3.2 恒载作用

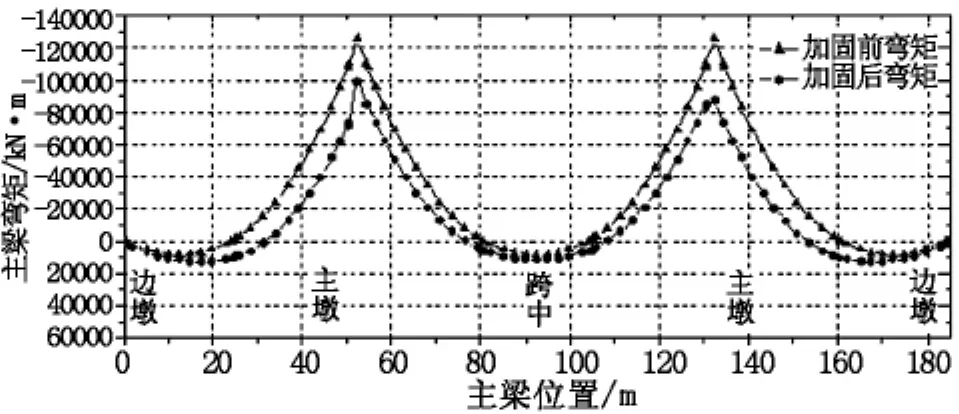

此阶段计算实桥加固后恒载作用(自重、二期荷载等作用)下主梁的弯矩、剪力、竖向位移等,并与原桥进行对比,实桥加固前后恒载作用下主梁的剪力、弯矩、竖向位移对比如图7~图9所示。

图7 加固前后恒载作用下主梁剪力

图8 加固前后恒载作用下主梁弯矩

图7、图8结果表明,在恒载作用下,由于加固后自重的减轻,主梁的弯矩、剪力都有很大幅度的降低;主梁最大剪力出现在主墩墩顶截面,加固前为-8 491 kN,加固后为-7 967 kN,剪力减小了524 kN;加固前主梁最大负弯矩为-125 423 kN·m,加固后最大值为-99 319 kN·m,弯矩减小了26 104 kN·m,同样也出现在主墩墩顶截面;原混凝土挂梁截面位置处主梁承受正弯矩,加固后正弯矩值有所增加,悬臂端部部分截面由加固前承受负弯矩转变为承受正弯矩,这是因为实桥由T形刚构转变为连续刚构,这种结构体系的转换,改变了全桥的整体受力性能。

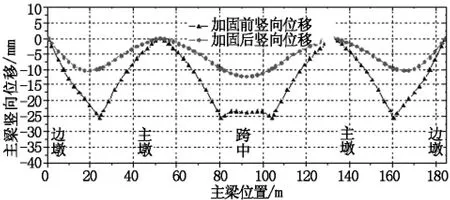

图9 加固前后恒载作用下主梁竖向位移

图9结果表明,在恒载作用下,主梁最大竖向位移出现在中跨跨中,加固前主梁最大下挠值为63.6 mm,加固后最大下挠值为44.5 mm,两者相差19.1 mm,加固后的连续刚构体系比T形刚构整体受力性能好。

3.3 活载作用

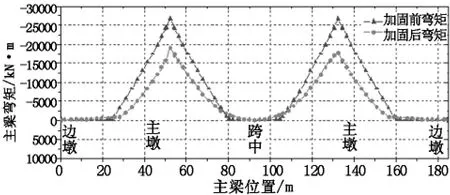

此阶段计算实桥加固后活载(汽车荷载)作用下主梁的弯矩、剪力、竖向位移等,并与原桥进行对比分析,主梁加固前后活载作用下主梁的剪力、弯矩、竖向位移对比如图10~图12所示。

图10 加固前后活载作用下(最小值)主梁剪力

图11 加固前后活载作用下(最小值)主梁弯矩

由图10和图11对比结果可知,在活载作用下,由于结构体系的不同,加固后主梁受力得到很大改善;加固前后主梁的最大剪力值虽然没有太大差别,但是从整体受力来看,加固后的大部分截面的剪力值都有所降低;加固前主梁墩顶截面最大负弯矩为-26 714 kN·m,加固后为 -19 254 kN·m,弯矩减小了7 460 kN·m,主梁的弯矩值降低的幅度较大。

图12 加固前后活载作用下(最小值)主梁竖向位移

由图12可知,在活载作用下,加固后主梁各截面的竖向位移均有很大幅度的减小,由于结构体系的不同,加固前主梁最大竖向位移出现在T构主梁悬臂端部,其值为25.8 mm,加固后最大下挠值出现在中跨跨中,其值为12.4 mm,两者相差13.4 mm。

活载作用下主梁的竖向位移值是反映主梁整体刚度最重要的指标之一,由以上对比结果可以看出,与加固前的原桥相比较,改变结构体系加固后的实桥整体抗变形能力显著增强,整体刚度明显增大。

4 加固后承载能力分析

表1为加固前后主梁各截面抗弯承载力值的对比分析。

由表1所列结果可知,加固后,各截面抗弯承载能力均有一定程度的提高,各截面抗弯承载力最大提高了约23%,其中主墩墩顶截面加固前抗弯承载力为 296 816 kN·m,加固后为 315 748 kN·m,抗弯承载力增加了18 932 kN·m,增长率约为6%。

表1 加固前后主梁抗弯承载力对比

5 结语

提出了一种T形刚构转换为连续刚构的加固方法,分析了加固前后结构的受力情况,对比结果显示,在各荷载或荷载组合作用下,加固后主梁的弯矩、剪力值都有所减小;加固后主梁的竖向位移相较于加固前有很大幅度的降低。因此,改变结构体系加固T形刚构桥方法,减小了上部结构自重,增加了桥梁刚度,使全桥整体受力性能得到了很大的改善;同时,取消了主桥多条伸缩缝,增加了行车的舒适度,值得同类桥梁的加固借鉴。