环氧彩色防滑路面施工过程存在的问题及对策

张文才

(山西省交通科学研究院,山西 太原 030006)

近年来,许多彩色路面出现在国内道路上,不仅起到装饰路面的作用,而且具有警示驾驶人员和行人的安全。国内外目前主要有四类彩色路面材料:一是彩色沥青混合料类;二是乳化彩色沥青稀浆封层类;三是彩色水泥灌浆沥青混合料类;四是彩色路面防滑涂料。较之前三类材料,彩色防滑路面具备更加突出的防滑性能,在彩色防滑路面体系中,目前国内又分为环氧树脂、聚氨酯、丙烯酸酯、聚脲等不同防滑材料,其中经改性后的环氧树脂材料其黏度较低、黏结强度高、耐老化、操作性好,可适用于不同的混凝土基层,成为国内彩色防滑路面胶结料的首选[1]。

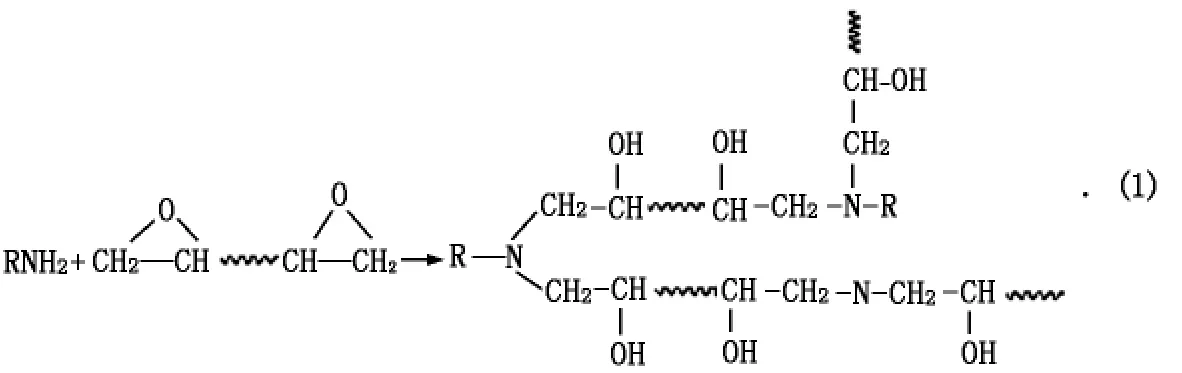

1 反应机理

环氧彩色防滑路面胶结料中通常使用环氧树脂主要技术指标为:色度小于等于40 Hazen单位(铂钴色号),环氧当量184~195 g/mol,水解氯小于等于0.20%,无机氯小于等于50 mg/kg,挥发物(150℃,40 min)小于等于 0.50%,黏度(25℃)小于等于10 000~16 000 mPa·s。固化剂主要有有机胺类固化剂、改性胺类固化剂、有机酸酐类固化剂等,因环氧树脂固化后的特性要求不同,目前国内厂家主要使用两种或以上固化剂复配。同时为了在较低环境温度情况下提高固化速度,缩短开放交通时间,在适当提高固化剂比例的同时,加入适量的促进剂,有机胺类固化剂交联固化机理如式(1):

2 施工步骤

路面清理→测量放样→贴美纹纸→胶结料试配→批量配置胶结料→底涂→喷洒骨料→清理美骨料(施工完毕后大约1 h清理美纹纸,并用软扫帚将表面多余的骨料清除,在2~3 h之后,用硬扫帚或真空扫除器将表面多余骨料清除)→面涂→交联固化并养护24 h→交工验收、通车。

3 存在问题及对策

3.1 环氧固化层、骨料脱落及对策

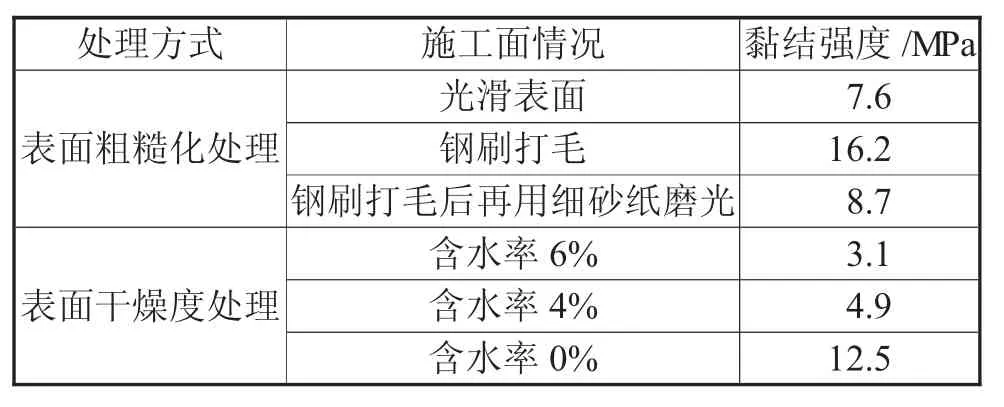

图1~图3实物图片为2014年某高速公路环氧彩色防滑路面施工20 d后的质量对比,图1环氧固化层脱落,直接影响防滑效果与使用寿命,产生原因为:a)路面浮浆或杂物等清理不干净;b)施工时路面有水或有潮气。因此需要在施工时做好如下准备工作:用反光锥或其他警示护栏把需要铺设的路面封闭起来,然后使用扫把或路面清洁机把地面上的杂物及其他垃圾清扫干净,再使用吹风机把地面上的灰尘清理干净。注意:施工路面不可以有水或带有潮气,潮湿的路面会大大地降低环氧胶结料对路面的附着力,严重影响黏结质量。具体混凝土基层的质量要求为:湿度小于等于3%、抗压强度大于等于24.0 MPa、平整度小于等于2 mm/m以及表面无砂粒、无裂纹、无油污、无空洞等。对混凝土基层不同处理方式对基层的黏结强度如表1所示。

图1 环氧固化层脱落

图2 骨料脱落

图3 未脱落彩色防滑路面

表1 对混凝土基层不同处理方式后与基层黏结强度的影响

图2为施工20 d后产生环氧层与骨料同时部分脱落,产生原因:a)环氧胶结料用量不足,应达到1.8~2.2 kg/m2。b)骨料用量 φ1~φ3为 5.0~5.2 kg/m2,φ2~φ3 为 5.5~5.7 kg/m2。因此要严格控制材料用量,同时可适当增加压力,使得骨料嵌入固化层大于等于2/3体积方可不脱落。

3.2 环氧胶结料固化时间较长及对策

环氧树脂必须与固化剂反应以生成三向立体结构才具有实用价值。因此,固化剂的结构与品质将直接影响环氧树脂的应用效果。如经过24 h之后环氧胶结料仍未固化,从而影响施工进度与交通开放。

环氧胶结料主原材料为:环氧树脂E51(产地:南通星辰化工科技材料有限公司);固化剂T31(产地:安徽新远化工有限公司);溶剂DOP(产地:河北欣音化工有限责任公司);填料(河北灵寿恒阳矿业有限公司)。

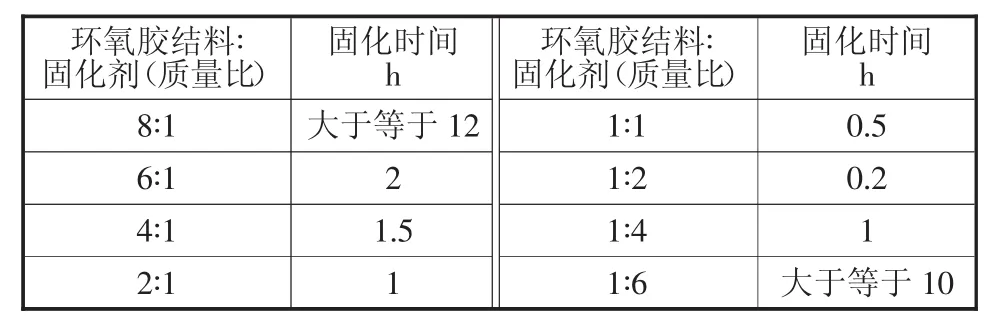

不固化可能原因及对策:a)固化剂量太少或太多(配比相差很大,该比例需根据施工环境条件及两组分材料施工前做少量试验确定,既要确保固化及固化后的强度要求,同时需满足施工和易性)。表2表明选择配比为环氧胶结料∶固化剂=6∶1(质量比),固化时间为120 min(25℃、100 g混合量)固化为最佳方案。b)环氧胶结料储存时间较长用前未搅拌或未搅拌均匀而产生部分不固化。c)在实际使用过程中误将活性稀释剂用作固化剂。d)固化反应属于化学反应,受固化温度影响很大,温度增高,反应速度加快,凝胶时间变短;凝胶时间的对数值随固化温度上升大体呈直线下降趋势,但固化温度过高,常使固化物性能下降,所以存在固化温度的上限;必须选择使固化速度和固化物性能折中的温度,作为合适的固化温度,该项目所使用环氧树脂胶结料固化环境温度为5℃~35℃。e)环境温度较低时可降低环氧胶结料∶固化剂比例(质量比),同时可在原配方中加入少量的固化促进剂DMP-30,其量约占总量的2%,也可降低固化时间。

表2 环氧胶结料与固化剂质量比与固化时间关系

3.3 防滑层出现气泡及对策

防滑层中出现气泡直接导致防滑路面强度与使用寿命,其主要原因为在施工过程中,由于两组分混合后的搅拌、施涂等的机械操作,以及环氧树脂与固化剂为Q>0的放热反应,从而产生热量使得在施工后固化层出现气泡[2]。解决方法有:a)生产时在固化剂组分中适当加入消泡剂,以降低胶结料的表面张力,消除气泡的产生。b)在施工过程中,将搅拌后的混合体系静置10 min后再进行施工。c)通过加入适量的环氧活性稀释剂,以改善体系黏度,达到消除气泡的目的。d)在施工过程中,在两组分搅拌后尚处于流动状态时用针刺辊筒涂覆,方可降低气泡出现概率。

3.4 防滑层表面泛白及对策

目前所使用的环氧彩色防滑路面材料主要为油性类环氧树脂,因此在使用过程中必须注意路面及天气湿度,严禁在雨天施工,只有在基层含水率小于等于3%的情况下方可施工。否则一方面不利于交联固化反应的顺利进行,同时固化成膜后的防滑层表面容易出现泛白现象,既影响美观又降低彩色防滑路面的使用寿命。其原因为:胺类固化剂pH>7,能与大气中的CO2、SO2、H2O生成溶于水的盐类。因此,在实际使用过程中要严禁在24 h内在相对湿度较大或雨天施工。一旦出现上述情况,需立即清理干净表面后进行二次涂覆或喷洒pH为5~6之间的弱酸中和。施工现场测定混凝土基层含水量最佳方法为塑料薄膜覆盖实验法,即将至少1 m×1 m聚乙烯薄膜用胶带封贴在混凝土施工面上,待至少24 h后,根据塑料薄膜上出现冷凝水的数量确定基层含水率。

4 结语

目前道路彩色防滑路面主要体系仍为油性类环氧树脂,由于价格较为便宜,与路面的黏结强度较高,使用寿命较长等突出优点使该材料在市场中仍然占有重要位置。但在实际施工过程中必须注意上述列举的部分主要问题及相关对策,方可达到满意的效果。特别需注意施工湿度及搅拌后的混合环氧体系必须及时使用,否则造成无可挽回的经济损失。