多孔系阀块类零件加工工艺探讨

摘要:多孔系阀块类零件内部结构复杂,孔系繁多加工比较困难。文章分别从加工设备的选择,深孔、交叉孔、斜面孔的加工和去毛刺方法等方面对阀块零件加工工艺做出合理安排,顺利完成零件的加工,并对加工过程中的注意事项进行分析总结。

关键词:多孔系阀块;零件加工工艺;深孔;交叉孔;斜面孔;去毛刺 文献标识码:A

中图分类号:TH162 文章编号:1009-2374(2016)23-0063-03 DOI:10.13535/j.cnki.11-4406/n.2016.23.030

阀块是集成式液压或气压系统关键部件,它既是其它元件的承载体,也是其气路或油路的连接通道。其材料一般用铝合金、可锻铸铁、45钢等。其上面孔系较多,孔道纵横交错,加工较为复杂、繁琐,在加工此类零件时,经常会因工艺不合理造成尺寸超差甚至报废,因此其加工工艺的可行性、合理性直接影响零件的质量、生产成本及试制周期等。通过生产实践,对该类零件的不同孔系加工工艺及一些注意事项进行总结探讨,对同类零件的加工起到一定的指导意义。

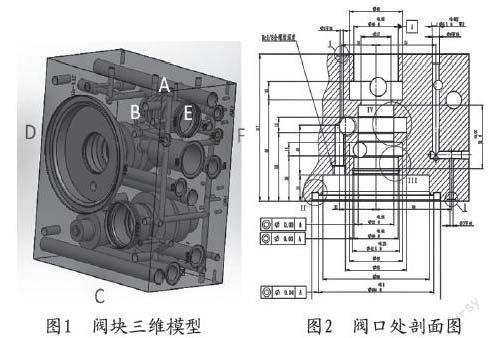

1 阀块的结构特点

如图1所示为典型阀块的三维模型,材质:6082(T6),尺寸:200mm×180mm×117mm。从图中可以看出零件中相交孔、深孔等孔系、槽系较多、一些孔的尺寸、形位公差等要求较高,例如Φ6mm深孔长径比接近30并且为盲孔,在其孔道上还有较多的贯穿孔,在孔口有Φ6.2mm的塞堵孔,公差为0.022mm,若孔口有失圆现象则此孔很难加工成;图2中阶梯孔相对于基准A同轴度为◎0.03mm,两次装卡很难保证。

2 加工设备的选择

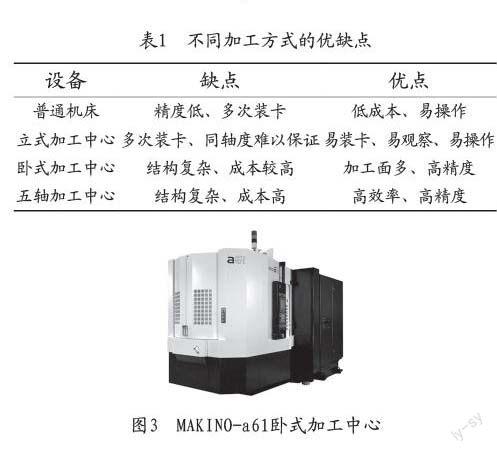

零件的常用加工设备主要有普通机床、立式加工中心、卧式加工中心、五轴加工中心等。不同加工方式各有优缺点(见表1),可以根据本公司实际情况来选择加工设备。

普通机床及立式加工中心只能加工垂直于主轴方向的一个面,对于该零件来说至少装卡6次,在反复装夹过程中孔的位置度和同轴度等就很难保证,甚至需要在不同设备上加工才能完成,从而增加较多的非增值劳动。五轴加工中心可以在一次装夹中加工除工作台面外的所有面,减少了多次装夹所带来的误差,有极高加工效率的同时又能保证加工精度,但是其成本较高,一般工厂无资本配备该设备。卧式加工中心虽然比不上五轴加工中心的高效率,但是兼具立式的较低成本和五轴的较少装卡次数,因此综合考虑选用本车间MAKINO-a61卧式加工中心(如图3所示)。

3 工件的装夹

从对零件的外形(200mm×180mm×117mm)分析可知,对该零件的装夹只需要使用标准的平口钳垂直安装在方箱上,然后用平口钳夹紧即可(如图4所示)。该零件的加工工艺流程:粗铣ABC三面见光→粗铣另外DEF三面并加工各孔→精铣DEF三面→夹DEF三面加工ABC面各孔。在装夹工件时有一些事项要特别注意:

3.1 是否超出工作台半径

在工艺设计初期对于零件装夹后是否超出工作台范围要特别注意,这一点往往会被忽略,在要准备加工时才发现零件超出工作台范围而无法加工,需重新更换夹具、方箱等耽误试制。图4所示为该方箱、平口钳工装可夹持零件最大高度尺寸为180mm,若超出此尺寸,则工件装卡后无法关闭机床安全门,由工艺流程设计可知该零件尺寸在工作台工作范围内。

3.2 刀具或主轴与工装或零件是否干涉

加工前要保证加工面没有工装夹具阻挡,刀具、主轴等是否与工件或工装干涉需从全局考虑。如图5所示,为同类产品,在加工时有以下干涉问题:(1)台阶面上孔距离台阶很近,如图5中a处M3螺纹孔距离台阶面5mm,丝锥和加长刀柄总长度只有135mm,需要主轴伸入工装才能完成加工,而此时主轴会碰撞方箱;(2)如图5中b处所示,台阶深65mm,根部圆弧为R5mm,Φ10mm铣刀刃长30mm,过长刚性不足让刀严重,无法铣削至图纸65mm深度。若直接用铣刀铣至根部极有可能会损坏铣刀。

解决措施:(1)对于图5中a处,自制直径为Φ9.8mm×100mm的加长杆夹紧丝锥然后加工M3螺纹孔,避免主轴与工装干涉;(2)对于图5中b处,方法1:用Φ10mm钻头在偏内侧0.1mm位置钻孔,深65mm,然后用Φ10mm铣刀平底。方法2:用Φ10mm铣刀分3次深度加工,第一刀切深25mm,铣削R5.1mm,第二刀切深25mm,铣削R5.05mm,最后切深15mm完成圆弧R5mm(注:半径R5±0.1mm),避免损坏刀具。

3.3 工件的夹紧

正确的定位基准和夹压方式,是保证正确加工的第一步。工件夹紧既要防止在加工过程中由于加工力过大使工件串动,又要防止夹紧力过大而使零件或者孔变形。如图2所示,阀口尺寸要求严格,为防止夹紧力过大而使阀口变形超差造成不合格,所以将B面的阀口加工安排在2序。经过生产实践,夹紧时用30N/m的扭矩夹紧力比较合适。另外,若钳口或工装刚性差,会因为夹紧力较大或工件较重而发生下沉现象,可以根据实际情况对下面定钳口加以辅助支撑(如图6所示),提高工装及零件加工尺寸的稳定性。

另外,若加工零件为壳体等薄壁类,装夹时必须要让支撑点和压紧点的位置相当,避免零件处于悬空状态,否则容易在加工中引起工件变形或颤刀。

4 复杂孔的加工

4.1 深孔加工

从图7中可以看出Φ6mm孔深176mm,长径比接近30,而且孔口还有Φ6.20+0.022 0mm沉孔,加工时具有以下难点:(1)钻削时钻头基本处于封闭状态,冷却条件差,钻头磨损过快;(2)排屑困难,易造成钻头卡死、折断;(3)交叉孔较多、钻头细长刚性差,钻孔时容易偏斜及产生振动影响孔的精度等。

采用的加工工艺为:钻中心孔→长钻头循环钻成。

钻头:Φ6mm×180mm普通的高速钢麻花钻。

钻孔循环程序:S1200;G90G98G83R5.0Q6.0Z-177.3F120。

孔加工完成后尺寸为Φ6.2 mm,并且孔为椭圆,后

序加工Φ6.2 mm时有黑皮无法保证该尺寸。

原因分析:无导向孔、转速较高钻头晃动、侧面有交叉孔。

解决措施:(1)调整加工工艺流程为:钻中心孔→短钻头钻进50mm→长钻头循环钻成;(2)减低转速和进给降低减少钻头端部摆动,循环钻程序:S800;G90G98G83R5.0Q6.0Z-177.3F80。

孔加工完成后尺寸为Φ6.2 mm,可满足后序加工孔Φ6.2 mm的需要,因此对加工细长孔时注意事项做以下总结:(1)在满足加工深度的前提下尽量选用短、刚性好的钻头,严格控制转速,过高钻头磨损较快,钻头摆动严重造成孔口尺寸超差;(2)采用循环钻时必须要有导向孔,并且严格掌握每次进刀位置和钻削长度。每次进刀长度和钻头直径成正比,一般为1~2倍钻头直径,每次进给不可过深,以防止切屑过多,加大和孔的摩擦力将钻头卡死在孔中不易退出和摩擦孔壁增大孔的粗糙度甚至孔径变大;(3)钻头的选择原则:尽量采用横刃较小的钻头以减小轴向力,选择有分屑槽的钻头使切屑卷曲成较窄的螺卷以利于排出。

4.2 交叉孔加工

从图1的模型图中可以看出该产品包含较多的交叉孔。加工交叉孔一直是钻削加工的难题,尤其是第二个孔的加工,在横贯第一个孔时,很容易造成孔的偏斜,甚至造成刀具的折断(如图8所示)、孔偏斜(如图9所示)、位置度及尺寸超差等问题而使产品报废。

解决措施:(1)遇到斜交叉孔时,可以利用铣刀将交叉孔相接处的凹面铣平面后再换钻头打孔或直接用键槽铣刀铣出引孔然后再钻孔(图10改进后钻孔效果);(2)调整加工顺序,先深孔后短孔,先小孔后大孔的钻孔原则进行加工。

4.3 斜面钻孔

在实际生产过程中,会经常遇到一些所要加工的孔轴线与其所在平面不垂直(如图11)和不同轴心阶梯孔(如图12)的情况。此类孔在加工时倘若工艺设计不当很容易将钻头折断或者孔的位置度超差。

解决措施:(1)图11所示的斜孔,可以按加工偏交孔的方式加工斜孔。先用同直径或较小直径的铣刀在平面上铣平面或一定深度的引孔,然后钻中心孔,再用钻头将孔加工到图纸尺寸;(2)图12所示的为不同轴心阶梯孔,从图中可以看出两孔轴心有2.5mm的偏差,如果先加工Ф2mm孔,后序加工G1/16底孔时很容易发生偏斜,造成管螺纹孔位置度超差。可以采用先加工G1/16底孔→铣刀平底→钻孔。由于孔深30mm,一般标准小直径铣刀刃长不足,因此用Ф5mm立铣刀铣平钻头锥尖后钻孔Ф2mm。

5 毛刺去除问题

毛刺的产生在机械加工中是不可避免的,在该产品中仍然使用钢锉、磨头、修边刀等传统手工方法去毛刺,但是去毛刺时间能达到零件加工时间的1/4甚至更多,因此如何能更好地将机械加工中的毛刺去除,是我们需要迫切解决的问题之一。

要去毛刺就要先了解毛刺的产生,如图13所示,钻头端部形状与毛刺的发生状况有直接关系,毛刺的大小随每个切削刃进给量的不同而变化,这就要求在钻头刃尖形状的设计和切削条件的确定等方面,都必须充分考虑到如何对抑制毛刺的产生有利。

目前,去毛刺的方法主要有手工、超声波、喷砂、爆炸法、电解法等。不同去毛刺工艺有各自的优点与不足之处,如采用刮刀、油石、锉刀等机械方法去毛刺,劳动强度大,去除效率低,但是成本低,易操作;爆炸法去毛刺效率高、适用于结构复杂零件去毛刺,但是设备昂贵投资大等缺点,因此可根据本厂内产品的具体情况进行选择。

6 结语

阀块空间孔的加工看似复杂,但只要零件装夹、加工从全局考虑,掌握零件钻削加工常见问题产生的原因,采用正确的加工工艺,特别是细深孔、交叉孔等特殊孔的钻削方法,那么就可以防止废品的产生及缩短新产品试制周期等达到事半功倍的效果。

参考文献

[1] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2010.

[2] 许红昌.深孔加工技术及实际应用分析[J].金属加工,2013,(21).

[3] 王文光.孔加工技术的新进展[J].工具技术,1995,(3).

[4] 姚敏茹,等.机械零件毛刺控制及去除工艺现状[J].新技术新工艺,2005,(12).

作者简介:张彦杰(1984-),男,河北石家庄人,北京纵横机电技术开发公司工程师,硕士,研究方向:金属材料。

(责任编辑:蒋建华)