1000MW级二次再热机组汽动给水泵选型研究

王亚军,朱佳琪,李 林,陈仁杰

(华东电力设计院有限公司,上海 200063)

1000MW级二次再热机组汽动给水泵选型研究

王亚军,朱佳琪,李 林,陈仁杰

(华东电力设计院有限公司,上海 200063)

本文主要介绍1000MW二次再热机组汽动给水泵选型,从技术发展趋势和机组更经济运行的角度给出二次再热机组汽动给水泵组的选型意见。

给水泵;给水泵汽轮机;二次再热;扬程。

1 概述

对于1000MW超超临界二次再热机组,给水泵扬程较高,相比常规超超临界百万机组给水泵增加25%,不过流量相比减少7%,轴功率相比增加12%左右,从泵的工作点来基本是现有成熟给水泵性能曲线的延升,曲线会更陡些。因此二次再热机组对给水泵提出了更高要求,鉴于给水泵在电厂系统中具有重要的地位,给水泵组运行的可靠性与经济性显得特别重要。本文主要研究火力发电厂汽动给水泵的选型及配置方案,包括:

(1) 目前国内外同容量等级机组给水泵配置。

(2) 汽动给水泵的配置原则(包括100%容量汽泵方案可行性分析、100%容量汽泵方案与2×50%容量汽泵方案的技术经济比较)。

(3) 推荐适合二次再热机组的给水泵组配置方案。

电动启动给水泵的选型与配置与常规百万机组类似,本文就不再论述了。

2 国内外同容量等级机组给水泵配置

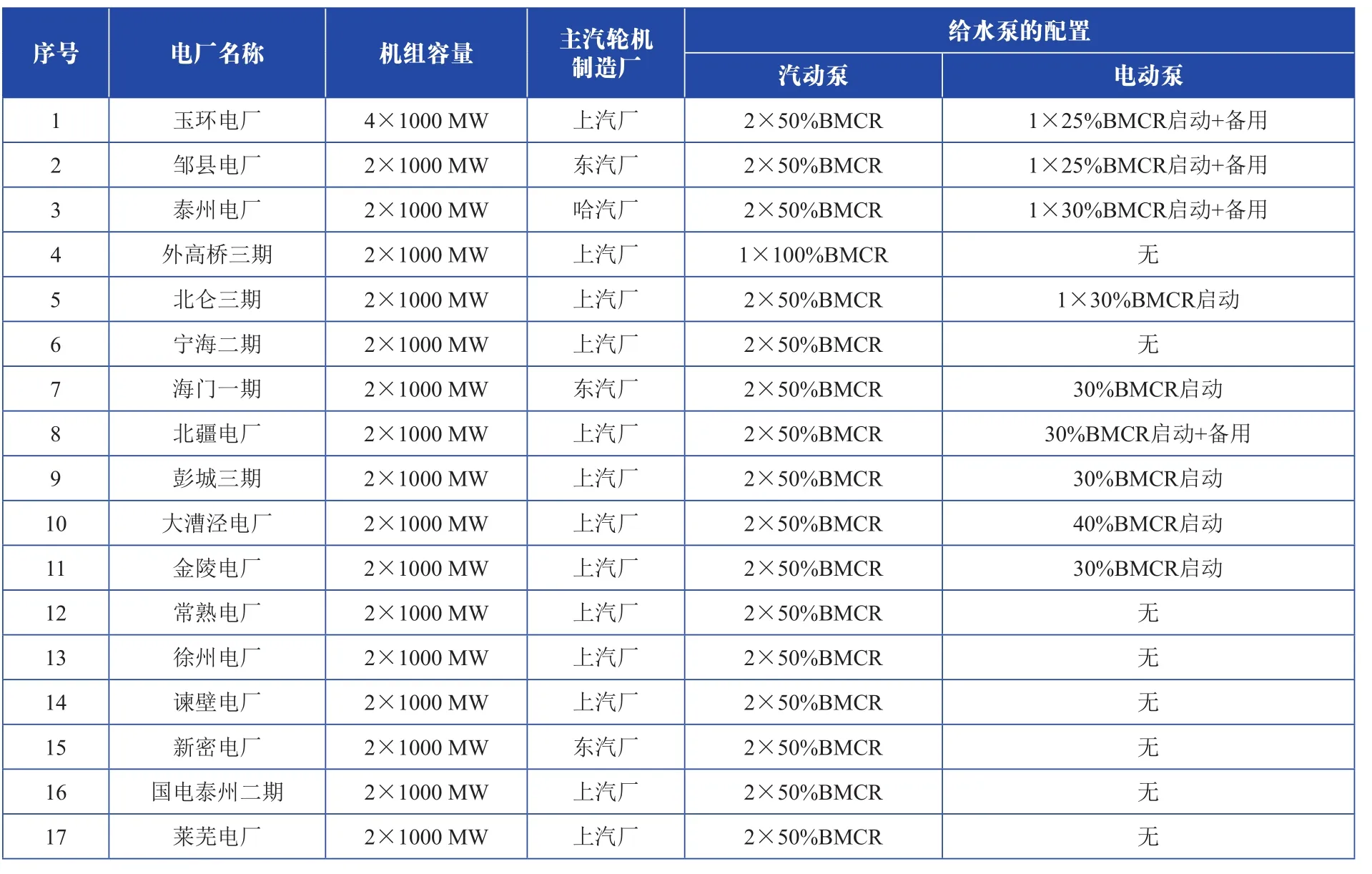

国内目前已经投运或在建的超超临界1000MW火力发电机组主汽轮机和给水泵配置详见表1(不完全统计)。

国际上和1000MW二次再热机组超超临界机组容量相近的机组主要集中在欧洲和日本,具体给水泵的配置情况见表2和表3。

3 二次再热机组汽泵配置原则

3.1关于汽动给水泵的数量及容量

汽动给水泵的台数和容量选择,取决于机组容量、设备质量、机组在电网中的作用、设备投资等多种因素。根据《大中型火力发电厂设计规范》GB50660-2011第12.3.3条要求,“对300MW及以上机组的给水泵宜配置2台,单台容量应为最大给水量50%的汽动给水泵;或配置1台,容量应为最大给水量100%的汽动给水泵”。但从目前国际各电厂的配置来看已运行的百万等级机组中,日本电厂多采用2×50%汽动给水泵方案,欧洲电厂多采用1×100%容量汽动泵,国内电厂多采用2×50%汽动给水泵方案,也有个别电厂采用1×100%容量汽动泵。

表1 部分国内1000MW火力发电机组主汽轮机和给水泵配置

表2 欧洲800MW以上机组给水泵配置

表3 日本800MW以上机组给水泵配置

配2×50%容量汽动泵,优点是一台汽动泵组故障时,另一台泵仍能带60%负荷运行,对机组负荷影响较小。正是基于可靠性高的优点,日本百万等级电厂的汽泵全部采用2×50%容量,而且该配置在国内百万等级电厂以及其他300MW、600MW亚临界、超临界电厂广泛采用。该方案适用于二次再热机组。

配1×100%容量汽动泵,单泵在机组40~100%负荷范围,泵与主机的负荷相匹配,系统简单、操作和调节比较方便。低于40%负荷,则切换至备用汽源,也能保证机组正常运行。此外,给水泵主泵、前置泵、给水泵汽轮机效率较高也是100%容量方案的一项重要优势,仅就汽动给水泵主泵来说,100%容量给水泵较50%容量给水泵效率高2%左右。该方案适用于二次再热机组。

采用100%全容量汽动给水泵,可简化系统,而且机组热耗要比采用2×50%容量配置方式要低,有利于提高机组运行的经济性。但当100%全容量汽动给水泵组故障时,机组如设有启动/备用功能的电动给水泵,则机组只能靠电泵维持运行,因此采用100%全容量汽动给水泵,对泵的可靠性要求很高。

国内已投产或正在建设中的1000MW超超临界湿冷机组汽动给水泵配置方案主要有2×50%和1×100%两种型式,早期建设1000MW机组给水泵多采用 2×50%配置型式。随着设备制造技术水平的提高并通过运行验证,目前给水泵及给水泵汽轮机运行可靠性已较高,在近年新建的部分1000MW高效一次再热工程中,给水泵逐步采用1×100%配置方案。

1×100%给水泵组配置方案热经济性十分明显,1000MW机组配置100%全容量给水泵组将成为国内后续项目的主要技术发展方向。但对于给水流量和扬程、以及小机进汽参数有所不同的1000MW二次再热机组,采用1×100%配置方案需进行深入论证。

3.2给水泵选型

3.2.1给水泵的配置

对于常规百万机组2×50%容量的给水泵组配置方案,国外给水泵的制造厂相对较多,有Sulzer、KSB、荏原和日立等,其中目前世界上主汽压力最高(31 MPa)的日本川越电厂给水泵为日本荏原供货,为两台2×50%容量的给水泵组;国电泰州二期、莱芜等国内二次再热机组均为2×50%容量的给水泵组配置,均采用芯包进口。对于国内已经投运的1000MW超超临界机组,初期建设的机组2×50%容量给水泵组配置方案中的给水泵都采用进口。但是目前随着国内给水泵厂家的制造和设计能力的逐步提高,在采用进口芯包基础上,上海电力修造总厂有限公司、上海凯士比泵有限公司、沈阳水泵厂、山东荏原博泵厂、大连苏尔寿已经开始设计和制造50%容量的给水泵,并有相应的国内工程运行业绩。二次再热机组给水泵扬程较高,相比常规超超临界百万机组给水泵增加25%,不过流量相比减少7%,轴功率相比增加12%左右,从泵的工作点来看基本是现有成熟给水泵性能曲线的延伸,曲线会更陡些。鉴于二次再热机组为我国首次应用,且给水泵扬程为目前世界最高,结合泰州二期二次再热机组给水泵选型的特点,对于2×50%容量方案给水泵优先考虑国产组装(芯包进口),其次考虑采用全进口。

若采用100%容量的给水泵组方案,由于国内制造厂没有业绩因此必须进口,国外制造厂具有设计和制造单台100%容量给水泵及给水泵汽轮机的厂家也有限,仅限于欧洲Sulzer、KSB公司及亚洲日本荏原,因此对于1×100%容量方案给水泵考虑采用全进口。

3.2.2 采用100%容量给水泵可行性分析

1000MW超超临界二次再热机组与1000MW一次再热机组相比,汽机进口蒸汽参数从28 MPa/600℃/620℃提高至31 MPa/600℃/620℃/620℃,热耗降低,锅炉最大蒸发量有所减少。为适应运行需求,1000MW等级二次再热机组100%方案给水泵选型参数较1000MW一次再热机组有所变化,二次再热机组100%容量给水泵扬程比一次再热机组约提高340 m左右,但给水泵流量降低约9%~10%。

由于1000MW等级二次再热机组主机参数较一次再热机组存在上述差异,故需对原适应一次再热的全容量给水泵选型进行二次再热选型参数复核。如原型号难以适应新的参数,则需调整泵型。总的来说,由于给水泵选型点扬程提高,相应需提高给水泵的设计压力和水压试验压力(水压试验压力通常为设计压力的1.5倍),由此产生的设计差异和影响因素主要有以下几个方面:

(1) 因水泵扬程提高,相应水压试验压力升高,给水泵筒体、端盖及内壳体材料壁厚需重新复核,如超限需部分增厚泵壳等以满足设计强度要求。

(2) 给水泵芯包承压部件强度需提高。

(3) 需进一步复核给水泵的密封性能、并进行轴系平衡复核。

(4) 如泵型等发生较大变化,泵采购成本将有所提高(初步了解如泵型变化,较1000MW一次再热机组全容量给水泵价格将增加20%~30%左右)。

目前,国内制造商还没有1000MW机组100%容量给水泵订货和运行业绩,国外大容量给水泵制造商如英国Sulzer公司、德国KSB公司和日本荏原制作所等具备1000MW等级一次再热机组全容量给水泵设计和制造能力。

国内目前投运的二次再热机组泰州二期及莱芜工程均采用2×50%容量方案,分别由KSB及EBARA设计并供货。针对二次再热汽动给水泵100%容量,目前仅有神华国华广投北海电厂采用该方案,正在由SULZER(苏尔寿)设计,其他各家也表示可以完成设计,具体如下:

(1) SULZER(苏尔寿)1000MW二次再热机组汽动给水泵。

SULZER公司在20世纪80年代与美国电力研究会合作,进行了大容量锅炉给水泵可靠性研究,其研究成果已广泛应用在当今的锅炉给水泵设计中。

SULZER公司针对1000MW二次再热机组的2×50%容量泵已参与华能莱芜电厂投标,主泵选型型号为HPT 300-370-7s,即叶轮级数为7级,叶轮直径370 mm。泵设计工况转速5903 rpm,额定运行工况转速5438 rpm。SULZER公司针对1000MW二次再热机组100%容量汽动给水泵也提供选型方案,主泵选型型号为HPT 500-505-6s/33,即与1000MW一次再热机组100%容量汽动给水泵选型方案一致。叶轮级数为6级,叶轮直径508 mm。泵设计工况转速5280 rpm,额定运行工况转速4700 rpm。所选泵型采用整体式芯包,所有水力部件、出口端盖、轴承和密封为一整体,检修时芯包可从外筒体中整体抽出,维护非常方便。整体式芯包设计可有效减少停机时间。外筒体由高强度合金钢整体锻造,无堆焊,适应机组的快速起停和负荷变化,有利于长期稳定运行。采用平衡鼓式平衡装置,无轴向接触的危险,应于机组起停和负荷变化过程。

(2) KSB(凯士比) 1000MW二次再热机组汽动给水泵。

KSB公司已在国电泰州二期1000MW二次再热机组2×50%容量泵招标中标,主泵选型型号为CHTD-7/6 ,即筒体和叶轮直径为第7档,叶轮级数为6级。泵设计工况转速5528 rpm,额定运行工况转速5252 rpm。

KSB公司暂时不能提供针对1000MW二次再热机组100%容量汽动给水泵的具体选型数据,但经咨询其国内工厂答复认为,KSB公司完全能在现有机型中选型,最终选型型号应会基本与1000MW一次再热机组100%容量汽动给水泵相同CHTD-10/6,即筒体和叶轮直径为第10档,叶轮级数为5级,适当提高转速即可。

KSB给水泵结构型式为筒形双壳体卧式多级离心泵,筒体和泵盖均为铬钢锻件;筒体各密封面处均堆有奥氏体不锈钢焊层,避免了高温、高压、高速流体的冲刷和腐蚀。轴向力的平衡采用双平衡鼓(平衡约95%的轴向力)外加双向推力轴承((承受约5%的轴向力)的设计。允许水泵在不拆卸壳体的壳体的情况下更换密封、轴承和平衡部件。在故障或大修时,全抽心式结构可使泵在不影响进出口管路及主泵和驱动机对中的情况下更换芯包,能够快速的装配和拆卸。

(3) EBARA(荏原)1000MW二次再热机组汽动给水泵。

EBARA公司在华能莱芜电厂1000MW二次再热机组2×50%容量泵招标中标,主泵选型型号为16×16×18-6StgHDB,即筒体规格为16×16×18,叶轮级数为6级。泵设计工况转速5849 rpm,额定运行工况转速5495 rpm。

EBARA针对1000MW二次再热机组100%容量汽动给水泵也提供选型方案,主泵选型型号为20×20×21-6StgHDB,即与1000MW一次再热机组100%容量汽动给水泵选型方案筒体规格一致:20×20×21。叶轮级数从5级增加到6级,叶轮直径为508 mm。泵设计工况转速4950 rpm,额定运行工况转速4704 rpm。

以上三家对于二次再热汽泵100%容量虽然给出了方案,但进行施工图设计还有一定的不可控因素,有一定的风险需要评估。1000MW二次再热机组100%容量汽动给水泵组的通流设计、叶轮直径、叶轮级数、筒体承压以及配套汽轮机的最大出力、末级叶片选型等是方案实施的关键因素。

当然,对1000MW等级二次再热机组,给水泵无论是采用100%容量配置方案还是50%容量配置方案,扬程均会相应提高,上述影响因素对二次再热机组50%配置的给水泵选型同样不可避免。根据调研,日本川越电厂(700MW)二次再热机组主汽压力最高为31 MPa,配置的日本荏原设计制造的给水泵壳体设计压力达到约51 MPa,在超高压壳体及芯包设计制造方面积累了一定的经验;英国Sulzer也有4000 m扬程以上给水泵供货业绩,具备二次再热机组超高压给水泵设计制造能力;上海KSB公司采用泵壳国产,芯包进口的方式,在国内首台1000MW等级二次再热机组国电泰州电厂二期工程2×50%容量超高压给水泵已经投运。

根据Sulzer和荏原提供的选型结果,并结合已往1000MW机组100%容量给水泵订货情况,1000MW等级二次再热机组全容量给水泵较一次再热机组在性能方面仍保持在86%以上的较高水平,主泵转速并未提高,甚至有所下降,基本维持在5000 r/min常规转速范围内,主泵轴功率~37000 kW与1000MW一次再热机组全容量给水泵持平。

由此可见,给水泵扬程提高产生的制约影响有限,国外三家大容量给水泵制造商均有成熟的解决案例,在1000MW一次再热机组100%容量成熟的给水泵型号基础上,选用适用于二次再热机组的全容量给水泵,技术方面完全可行。鉴于国内目前还没有1000MW等级机组100%容量给水泵制造业绩,因此二次再热机组1×100%容量方案给水泵推荐采用泵壳和芯包整体进口。

3.3给水泵汽轮机选型

3.3.1二次再热机组给水泵汽轮机的配置

驱动给水泵的小汽机,其主要型式有背压式、凝汽式、带有抽汽的凝汽式、带有抽汽的背压式。目前广泛采用的是凝汽式和背压式两种小汽机。背压式小汽机的排汽以较高的压力回到主机,或涉及到给水加热系统,故不能承受条件剧烈变化(如甩负荷)的所有工况;凝汽式小汽轮机排汽接入主凝汽器或单独配置的小凝汽器,它能承受条件剧烈变化的所有工况,因而得到广泛应用。因次推荐采用凝汽式小汽轮机驱动给水泵。

对于常规百万机组2×50%容量的给水泵组中50%给水泵汽轮机方面:国内杭州汽轮机股份有限公司(引进西门子和日本三菱技术)、东方汽轮机厂(引进日立技术)、上海汽轮机厂(引进西门子技术)均有运行业绩;国外如西门子、ALSTOM、三菱、东芝、日立等,均有运行业绩。由于汽轮机轴功率相比仅增加12%左右,汽轮机制造难度不大,因此2×50%容量方案给水泵汽轮机按国产设备考虑。

目前国内厂家无生产单台100%容量给水泵和100%容量给水泵汽轮机的运行业绩,但目前国内主要给水泵汽轮机制造厂均已经有订货业绩;国外制造厂具有设计和制造单台100%容量给水泵汽轮机的厂家也有限,同时仅限于欧洲的Siemens和ALSTOM公司。根据外三的工程经验,对于常规百万超超临界机组,ALSTOM的双流100%汽轮机额定点效率保证值达到86.26%,比Siemens100%汽轮机高出1%以上。对于二次再热配单台100%容量给水泵汽轮机,由于参数变化,是否能达到这样的效率,由于无实施业绩也无相关方案,根据相关厂家提供选型资料,效率比50%汽轮机高出约2%。

3.3.2选用100%容量小汽机可行性分析

1000MW一次再热机组全容量给水泵驱动小汽轮机,要求的最大功率~40MW,转速范围3000~6000 r/min。从英国Sulzer和荏原的给水泵选型结果可知,1000MW等级二次再热机组100%容量给水泵轴功率与一次再热机组稍有增加,主泵转速仍维持在正常范围。因此,1000MW等级二次再热机组全容量给水泵驱动小汽轮机要求的最大输出功率及转速范围,与1000MW一次再热机组基本保持在同等水平,不同之处仅在于由主机提供的给水泵汽轮机驱动汽源参数发生变化。经调研咨询,国内此三大小机厂也均能针对1000MW二次再热机组的1×100%容量给水泵所配套的汽轮机进行选型。为降低工程造价,暂不考虑SIEMENS、ALSTOM等进口小汽轮机。

以下为国华北海电厂初设前对国内主要给水泵汽轮机厂调研情况:

(1) 杭汽给水泵汽轮机

杭汽从20世纪70年代开始全套引进德国西门子积木块、反动式工业汽轮机技术。分别于80年代末期和90年代末期,对原引进的技术系列进行了升级和补充,并在90年代,通过与西门子合作生产一系列机组,进一步完善和发展了该系列工业汽轮机技术。2007年12月已率先出口1000MW机组驱动50%容量锅炉给水泵汽轮机至美国、韩国等发达国家。

采用双分流汽轮机作为机型方案,继承了SIEMENS反动式工业汽轮机产品型式。特点为中间进汽,蒸汽向两边均匀分流,分别通过两端的低压级组扭叶片排入冷凝器,汽缸的两端和内部的通流部分为镜面对称,其结构特点类似于大汽轮机的双分流低压缸。

杭汽已有神华万州、大唐三门峡三期、华能铜川二期1000MW一次再热100%全容量小汽机订货业绩,华能莱芜电厂1000MW二次再热2×50%容量小汽机订货业绩,其中神华万州已经投运,运行情况良好;针对1000MW机组二次再热100%容量小汽机,经咨询确定的配套汽轮机机型为WK 71/2.1型,即为双缸凝汽式,外缸轮室内半径档位71、末级转子根径档位2.1,最大连续出力满足给水泵轴功率需要,~42800 kW,选型工况效率86.9%,额定运行工况效率86.2%,目前已有神广投北海电厂1000MW二次再热100%全容量小汽机订货业绩,正在设计阶段。其最新开发的末级叶片最大达550 mm,完全满足排汽压力低的要求。

(2) 上汽给水泵汽轮机

上汽给水泵汽轮机继承主汽轮机设计理论,均为引进SIEMENS汽轮机技术,也为反动式工业汽轮机产品型式。

有国电泰州二期1000MW二次再热2×50%容量小汽机订货业绩,目前针对1000MW机组二次再热100%容量小汽机,经我院咨询确定的配套汽轮机机型为双缸凝汽式,最大连续出力满足给水泵轴功率需要,~42800 kW,选型工况效率86.08%,额定运行工况效率86.43%。

(3) 东汽给水泵汽轮机

东汽依托神华江西国华九江煤炭储备(中转)发电一体化工程2×1000MW超超临界燃煤机组项目取得了1000MW超超临界火电机组全容量给水泵汽轮机订货业绩,所采用的G40-1.0型号汽轮机为单轴、单缸、末级双分流、冲动式、冷凝式汽轮机,小机采用下排汽方式,G40-1.0机型在采用50%容量给水泵汽轮机现有成熟技术的基础上,通过改进叶片型式,提高容积流量,达到全容量给水泵汽轮机最大功率输出能力需求。

东汽1000MW机组全容量给水泵汽轮机仍采用常规喷嘴配汽方式,结构方面改进的措施主要是压力级采用单流型式,将压力级叶片在50%容量机组上适当放大面积,满足流量增加的需求;末级动叶片在1000MW超超临界机组50%容量给水泵汽轮机末级动叶片的基础上进行了改型设计,采用双分流结构,将末级排汽面积增加到50%机组的2.45倍,以满足排汽容积流量增加的要求

东汽暂无二次再热2×50%容量小汽机订货业绩,但表示目前针对1000MW机组二次再热100%容量小汽机制造完全没有问题。经我院咨询确定的配套汽轮机机型主要有以下两种方案可供选择:末级双分流方案: 单缸、单轴、末级双分流、冲动凝汽式;通流共7级,调节级与第2~6级为单分流结构,末级(第7级)为双分流结构;采用喷嘴配汽。末级叶片高度为411.2 mm(采用高频淬火的防水蚀措施),采用大承载枞树型叶根、自带冠围带、高负荷高效叶型。该末级叶片与我司常规1000MW机组50%容量给水泵汽轮机所用末级叶片相同,已有多个工程的数台机组投运业绩,实践证明其安全可靠性高,应用情况良好。

该方案的优点是在采用50%容量给水泵汽轮机现有成熟技术的基础上,最大限度地利用了容量增加对机组经济提高带来的好处,机组的可靠性及经济性均有保证。但相比单流方案而言,轴系略有加长,末半级排汽损失略有增加。

全单分流方案:单缸、单轴、单流、冲动凝汽式;通流共7级,全部采用单分流结构;采用喷嘴配汽。末级叶片高度为630 mm(采用高频淬火的防水蚀措施),采用大承载枞树型叶根、自带冠围带、高负荷高效叶型。目前该630 mm末级叶片的研发工作已完成,并已通过公司专家评审,已于2014年完成动试验。

在末级动叶片能满足要求的今天,单分流方案应该说是最佳方案,因其汽流不转弯、不分流,余速利用最佳,叶型损失最小,整个通流面积增加,各级叶片高度变长,最大限度的利用了容量增加对机组经济提高带来的好处;而且其轴系最短,机组的外型尺寸、重量最小。

就本体结构而言,以上两种方案均大致相同,均为自带底盘的整体快装式结构,主汽阀、调节阀与汽缸集成为一体,放置在小机自带的整体底盘上;均为单缸、单轴结构;排汽口均为一个;轴承及轴承座等主要结构部件的型式也相同。比较而言,只是单分流方案的整机尺寸更小、轴系更短、重量更轻。

最大连续出力满足给水泵轴功率需要,~42MW,选型工况效率84.85%,额定运行工况效率85.35%。

从目前在1000MW等级高效一次再热机组项目中已订货的国产100%容量给水泵汽轮机情况看,三大主要给水泵汽轮机生产厂商1000MW机组全容量给水泵汽轮机结构均是在50%容量成熟结构上进行了改型设计,关键部件如调节级以及末级叶片已在相关项目中予以使用,设备本体的安全性能及运行可靠性具有一定的保证。

根据外三的工程经验,满足1000MW一次再热超超临界机组的ALSTOM双流100%汽轮机保证点效率为86.7%。而国产1000MW一次再热超超临界机组全容量给水泵汽轮机额定工况内效率设计值均在86%以上,基本接近进口给水泵汽轮机性能水平。

运行稳定性方面,1000MW等级机组进口100%容量给水泵汽轮机已有多台成功运行经验,可靠性方面有保证。国产100%容量给水泵汽轮机目前还没有投运业绩,运行稳定性方面还有待工程实际运行检验。不过,从已往调研掌握的情况看,100%小机本体故障的几率极低,影响稳定性的因素主要是润滑油、冷却水等辅助系统,杭汽在重庆万州工程采用国产100%容量给水泵汽轮机设计过程中,为提高给水泵小汽机运行可靠性,采取了如下措施:

(1) 辅助系统如轴封、油系统、控制系统等部件配置提高一个等级选择。油系统采用集装式设计供货,油泵出口设置蓄能器以保证油泵切换的顺利进行,油系统管路均采用不锈钢材质,油系统在工厂内完成油循环清洗和稳压性能试验。

(2) 保护系统主要元器件按照三取二或冗余方式配置,并采用进口品牌产品,保证系统的安全可靠。

(3) 对机组的转子动力学进行了详细的分析计算,保证机组的工作转速范围满足给水泵的调节需求。

(4) 转子在厂内加工完成后将进行额定转速的高速动平衡,动平衡精度将按照最高的标准执行,保证机组的振动水平控制在最小的范围内。

(5) 严格完备的厂内实验—机组在厂内总装完成后将进行通蒸汽空负荷试验,对所有的性能参数如振动、温度、位移等加以监测并考核,同时进行一系列的试验,如超速跳闸试验,油动机性能试验等,所有指标满足要求后才能出厂。

通过上述措施,可有效保证100%容量国产给水泵汽轮机运行可靠性,如本工程采用国产化小机,在投运时,万州、九江等工程已经运行一定时间,将为1000MW机组全容量国产给水泵汽轮机运行维护积累宝贵经验,从而减少本工程运行风险。

综上分析,并与国内几大主要给水泵汽轮机生产商进行选型研究,在一次再热机组所用全容量小机型号基础上略做调整,设计制造满足二次再热机组要求的100%容量给水泵汽轮机无技术问题。可通过提高润滑油、冷却水等辅助系统设备订货质量,保证国产给水泵汽轮机辅助系统运行可靠性。故二次再热机组采用国产100%容量给水泵汽轮机,技术上完全可行。

3.4100%容量汽动给水泵组运行可靠性分析

1×100%容量汽动泵优点是系统简单,调节方便,运行效率高。而2×50%容量汽动泵优点是可更大范围采用国产设备,运行较灵活,一台泵故障情况下,机组可带约60%左右负荷。

根据相关部门最新发布的全国200MW及以上容量火电机组主要辅助设备运行可靠性指标数据,我国200MW及以上机组的汽泵可用系数达到94.62%,非计划停运率仅0.12%。这表明,我国电站设备制造和电力工业装备水平已经迈上了新的台阶,且国内电站设备的运行维护和管理水平已有较大幅度的提高。因此,给水泵故障造成机组强迫停机的几率很小,对机组的运行影响不大。

目前国内外投产的1000MW等级机组,给水泵运行情况良好。2011年下半年,华东电监局牵头组织对华东区域内23台USC1000机组的运行情况进行了专题调研,调研结果表明:自2006年我国首台USC1000机组在华能玉环电厂建成投产至2011年末,21台机组(不包括国华徐州2台机组)累计发生非计划停运139次,锅炉侧故障是引发USC1000机组非计划停运的首要原因 ,而汽机侧没有明显的群发、多发故障,多是常见的、散发的故障。其中因汽机本体和辅机设备泄漏造成机组非计划停运8次。在汽机辅机设备方面,因给水泵故障造成机组非计划停运仅7次。

综上所述,就给水泵组本身可靠性而言,100%给水泵与50%给水泵可用率均非常高。虽然1×100%汽动给水泵方案,由于无备用泵可用,机组故障时只能停机,但事故停机的几率很小;而对于50%锅炉给水泵,当一台泵发生故障时,RB功能理论上可以保证机组60%的发电量,但目前1000MW等级机组的实际运行中,很多电厂并未真正实现无准备条件下的RB功能,实际采用50%容量给水泵的电厂在一台泵或小机跳机时,机组并不能稳定在单泵部分负荷运行。因此,二次再热机组采用1×100%汽动给水泵方案,通过提高辅助设备的质量和电厂运行管理水平,机组的可靠性可以得到保证。

3.5给水泵同轴与不同轴方式的确定

关于汽动给水泵前置泵的布置有两种方式,一种方式不同轴布置,即布置在0 m层,采用单独的电动机驱动。另外一种方式为同轴布置,即与主泵布置在同一层标高,利用给水泵汽轮机通过齿轮箱驱动。根据最近设计的1000MW超超临界机组的经验,给水前置泵的布置需要综合除氧器的布置位置、主厂房的结构、不同制造厂给水泵组的特性以及电气负荷等多方面因素,选择最优化的方案。

汽动给水前置泵布置在0 m层和布置在主泵同层有两种方式,主要有以下不同:

(1) 除氧器的布置位置不同,相应主厂房除氧间的结构不同。

不管汽动给水前置泵布置在0m层还是布置在主泵同层,给水前置泵的有效汽蚀余量必须满足。在给水前置泵的各种运行状况中,给水前置泵在除氧器滑压运行暂态过程中有效汽蚀余量会出现最小值,这是由于除氧器压力因事故突然下降,但给水泵进口的水温还来不及变化,即所对应的饱和压力还来不及变化,因此在同一时间里,除氧器压力和给水泵进口水温所对应的饱和压力不相等,两个数值之间产生一个随时间变化的动态压力降H。如果最大压力降Hmax导致系统的有效汽蚀余量不能满足前置泵的必须汽蚀余量,则说明给水前置泵在除氧器滑压运行暂态过程会发生汽蚀危险。但如果除氧器的布置的足够高,其静压可以抵消最大压力降,则此问题就可以解决。

对于常规百万千瓦电厂说,汽动给水前置泵布置在0 m层,除氧器至少需要布置在26 m以上。而汽动给水前置泵布置在运转层,除氧器相应需要布置在40 m以上,因此相应的汽机房容积也要增加~30000 m3,按容积250元/m3计算,2台机组总体增加750万元。

与常规电厂不同的是,二次再热机组采用10级抽汽回热及两级外置式蒸汽冷却器,比常规的百万机组多了一级高压加热器、一级低压加热器及二级蒸汽冷却器,多余的加热器设备需要增加足够空间放置,若采用同轴布置,除氧层以下,可以再增加一层,放置加热器,因此厂房投资增加额可以不计入该方案的成本。

(2) 设备、管道等投资不同。

前置泵布置在0 m层,单独设置电动机驱动,比前置泵布置在运转层,利用给水泵汽轮机驱动,多了电动机及相关配置,且中低压给水管道长度要增加,总体设备、管道等投资增加,因此汽动前置泵同轴布置方案节省大约150万元。

(3) 运行经济性不同。

对给水泵汽轮机来说,由于前置泵功率较小,即使功率增加,价格影响也较小。因此采用同轴给水泵,对提高机组的正常运行经济性有好处。相比电动机驱动,利用给水泵汽轮机驱动前置泵,尽管由于功率增加,用汽量要增加,但省略了电动机,厂用电可减少,同时减少泵组机械损失,经济性较好。

根据国内同容量机组情况,汽动前置泵电动机功率约为2240 kW(1×100%给水泵)。取消汽动前置泵电动机,1台机组厂用电将节约大约2240 kW,扣除前置泵同轴后引起汽轮机进汽量增加和凝结水泵的轴功率的增加,厂用电率下降约0.2个百分点。

因此参照泰州二期推荐给水泵组采用同轴布置方案。

4 经济性比较

4.1运行经济性比较

4.1.1给水泵效率变化对机组经济性影响

根据等效焓降理论,与设计工况相比,当给水泵等熵焓升不变时,给水泵效率降低引起的做功量变化有两部分:

给水泵效率降低,给水焓升增加,利用前一级加热器,排挤部分抽汽,使主机做功增加。

(1) 给水焓升增加,小汽机抽汽量增加使主机做功减少。

(2) 给水泵在消耗小汽机能量,产生额外损失的同时,也使给水获得了焓升,用于加热给水,排挤了一部分抽汽,使主汽机做功增加。这对机组的经济性影响是双向的。

4.1.2小汽机相对内效率变化对机组经济性影响

当给水泵焓升不变时,小汽机内效率变化直接引起小汽机进汽的变化,使小汽机抽汽量增加,主机做功减少。小汽机相对内效率变化对机组内效率的影响大于给水泵效率变化对机组内效率的影响,原因是给水泵效率对机组内效率的负面影响部分被回热系统回收泵焓升的正面影响所抵消。

4.1.3运行经济性计算

下面对两种给水泵主泵配置方案的运行经济性进行比较,比较原则:

(1) 前置泵按同轴考虑。

(2) 年机组的设备利用小时数按5500 h。

(3) 标煤价格暂按:750元/t。

(4) 汽轮机热耗数据由上海汽轮机厂根据现热平衡图计算。

(5) 100%给水泵组效率87%,2×50%泵组效率85%。

(6) 2×50%小汽轮机效率84%。

(7) ALSTOM 100%小汽轮机效率86%。

(8) 表中所列数据均为机组THA额定负荷运行时的相关给水参数。

表4 2×50%和100%给水泵配置方案运行经济性比较

通过以上运行经济性分析比较,可以看出:由于单台100%容量的给水泵组具有较高的运行效率,在整个运行期间具有较高的运行经济性,使机组的热耗率降低、发电厂的标煤耗降低。与2×50%容量给水泵方案相比,给水泵组效率增加1个百分点降低汽轮机热耗率3 kJ/kg,小汽轮机效率增加2个百分点降低汽轮机热耗率5 kJ/kg。单台100%容量的给水泵方案2台机组每年可节约标煤约3190 t,年节约燃煤成本约240万元。

4.2投资比较

目前根据向国内主要给水泵厂家初步询价,二次再热机组不同给水泵配置方案的给水泵初步报价见表5。

目前根据向国内主要给水泵厂家初步询价,不同给水泵配置方案的给水泵初步报价见表6。

表5 2×50%和100%给水泵价格(1台机组)

表6 某国内汽轮机制造厂报价(1台机组)

表5、表6分别为:泰州二期2×50%容量汽动给水泵组(制造厂1)与北海1×100%容量汽动给水泵组的中标价格,以及咨询相关厂家报价情况;从表5、表6可知2×50%容量与北海1×100%汽动给水泵组价格相当;后续工程咨询相关厂家均表示两种规格的汽动给水泵组价格不大。

结合已经建成的外高桥三期及其他百万工程情况,由于现实情况100%给水泵配套的给水泵汽轮机目前需要进口,高效率的双分流小汽轮机目前ALSTOM处于技术垄断,而2×50%给水泵汽轮机可以国产。从外高桥三期建设投资经验来看,总体上采用100%汽动给水泵汽轮机组比2×50%汽动给水泵汽轮机组增加投资约10000万元左右(2台机组)。从投资回报角度分析,100%容量的给水泵组方案静态投资回收年限为20年左右,回收年限过长;若考虑动态投资期则回收时间可能接近电厂寿命期,因此这是投资者必须直面的问题。若选用国产汽轮机用100%汽动给水泵汽轮机组比2×50%汽动给水泵汽轮机组增加投资约300万元左右(2台机组),从投资回报分析:100%容量的给水泵组方案静态投资回收年限为1年左右,国产100%容量小机主要增加配套辅助设备及管道,但由于小机排汽不进入主机,大机凝汽器面积可以减少,针对北海冷却水温度较高,可以不减少大机凝汽器面积,凝汽器端差可以减少,背压可以达到合理保证,因此实际投资年限还可能减少,但是二次再热机组100%容量给水泵汽轮机及给水泵组,目前国内外都没有类似设备的投运实绩,经济性和可靠性尚无法得到较为确切的评估,投资方在设备的选择上需谨慎。

5 结论和建议

(1) 从国内外现有的百万容量等级机组的运行和设计经验来看,给水系统的配置多种多样,给水泵台数和容量的选择,取决于机组容量、设备质量、机组在电网中的作用、设备投资、技术流派等多种因素。

(2) 从运行经济性角度分析,由于100%容量的给水泵组效率要高于2×50%容量的给水泵组,其中小汽机相对内效率变化对机组内效率的影响大于给水泵效率变化对机组内效率的影响。由于单台100%容量的给水泵组具有较高的运行效率,在整个运行期间具有较高的运行经济性,使机组的热耗率降低、发电厂的标煤耗降低。与2×50%容量给水泵方案相比,给水泵组效率增加1个百分点降低汽轮机热耗率3 kJ/kg,小汽轮机效率增加2个百分点降低汽轮机热耗率5 kJ/kg。

(3) 从机组给水系统的可靠性角度分析,对于不设备用泵工程,而汽动给水泵组故障不能完全避免,当给水泵发生故障时,对于单台100%容量的给水泵方案必须停机;而对于2×50%容量的给水泵方案,当一台发生故障时,可以保证60%的发电容量而不至于强迫停机。

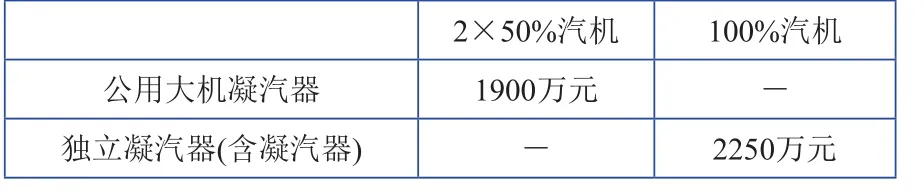

(4) 从系统复杂性看,2×50%容量汽动给水泵组排汽直接进入大机凝汽器,系统较简单;1×100%容量汽动给水泵组一般需要配单独的凝汽器,因此需要增加凝结水系统、抽真空系统、循环水系统及胶球清洗系统,总体系统需要增加,但主给水系统可以简化,启动时不受制主机凝汽器影响,背压可以优化。

(5) 选用100%汽动给水泵组(汽轮机国产+主泵进口)比2×50%汽动给水泵组(汽轮机国产+芯包进口)增加投资约300万元左右(2台机组),从投资回报角度分析,100%容量的给水泵组方案静态投资回收年限为1年左右。

(6) 2×50%和1×100%容量汽动给水泵方案技术上均可行,从提高机组效率、降低机组标煤耗和厂用电,提高机组上网竞争力和寿命周期内收益的角度出发,1×100%容量汽动给水泵具有一定的优势,从机组可靠性出发2×50%具有明显的优势。

因此对于1000MW二次再热机组采用2×50%或100%汽动给水泵组方案均是可行的。对于2×50%汽动给水泵组,芯包采用进口,其余国产;对于100%汽动给水泵组,主泵需要采用进口,其余国产。

[1] GB 50660-2011,大中型火力发电厂设计规范[S].

[2] GB50764-2012,电厂动力管道设计规范[S].

Feed Water Pump Selection Research for 1000MW Double Reheat Unit

WANG Ya-jun, ZHU Jia-qi, LI Lin, CHENG Ren-jie

(East China Electric Power Design Institute Co.,Ltd, Shanghai 200063, China)

The article mainly introduces the selection of steam turbine driven feed water pump of double reheat for 1000MW unit. As the technical development trend and the optimal operation of units, the selection of feed pump group of double reheat units is presented.

boiler feedwater pump; boiler feedwater pump turbine; double Reheat; delivery head.

TM621

A

1671-9913(2016)05-0001-12

2016-02-17

王亚军(1974- ),男,安徽舒城县人,高级工程师,从事电厂热机专业的设计。