提高露天矿山挖掘机铲装效率的途径

周明安

(云南磷化集团海口磷业有限公司)

提高露天矿山挖掘机铲装效率的途径

周明安

(云南磷化集团海口磷业有限公司)

通过对某露天矿山挖掘机铲装效率影响因素分析,制定合理的开拓设计和生产组织计划,采用合适的爆破方式及合理的车铲匹配,提高挖掘机司机的安全意识、操作技能、职业素质,维持挖掘机良好的技术状况,从而大幅提高露天矿山挖掘机铲装效率,为完成生产任务、降本增效提供了保障。

挖掘机 铲装效率 爆破质量 车铲匹配

海口磷业有限公司是现代化露天磷矿采选企业,磷矿资源丰富,利用储量为18 229.92万t,矿区面积为12.74 km2,由4个采区组成,全区总剥离量为24 724.9万m3,随着生产量逐年加大,现生产剥离量为900万m3/a,原矿开采能力为224万t/a。磷矿层位于寒武系下统的底部,震旦系上统灯影组白云质灰岩之上,为一大型沉积层状磷块岩矿床,主要含磷层有2层,即上磷层和下磷层,其间有一夹层为含磷砂质白云岩。生产工艺为穿孔爆破(对部分页岩及原生矿)→采装→运输→洗(选)加工→分级→运输,采用由上往下单壁沟开拓,沿走向水平分层剥离运输。铲装设备主要有2台6.7 m3小松PC1250-7型反铲挖掘机、各1台4.1 m3的小松PC750-7型正、反铲挖掘机、3台4 m3的沃尔沃EC700BLC型反铲挖掘机,用于上磷矿层上部白云岩、土层、上下磷层之间夹层的剥离和磷矿石的铲装。运输设备主要有30台载重37~39 t沃尔沃A40D(E、F)型铰接自卸车,用于剥离物和磷矿石的运输。在生产设备和地质条件不变的情况下,通过对挖掘机铲装效率影响因素分析,制定提高挖掘机铲装效率的措施,多完成自主剥离量,降低生产成本,保证矿山可持续发展。

1 挖掘机铲装效率影响因素分析

挖掘机生产效率是指在单位时间内挖掘机从工作面挖掘并装到运输车或卸至土堆中以实方计的土方量Q,计算公式为

Q=qnKzKwKt/Ks,

(1)

式中,q为铲斗容积,m3;Kz为铲斗装满系数,0.75~1.05);Kw为土壤挖掘阻力系数,0.65~1.0;Kt为时间利用系数,0.7~0.85;Ks为土壤松散系数,1.08~1.45;n为每小时理论工作循环次数,n=3 600/T,T=t1+t2+t3+t4+t5,T为每一工作循环时间,s,t1、t2、t3、t4、t5分别为挖掘时间、满载斗回转到卸载所需时间、卸载时间、空斗回转到工作面的时间、铲斗下降到工作面的时间,s[1]。

由此得出露天矿山挖掘机铲装效率影响的因素:①每小时工作循环次数n,其值与挖掘机技术性能、挖掘机司机的操作水平、爆破效果、矿岩或土壤的性质、车铲匹配、挖掘机装车方式等有关;②铲斗装满系数Kz,为铲斗内松散矿岩的体积与斗容之比,其与司机的操作技术水平、爆破效果、矿岩或土壤的性质有关;③土壤挖掘阻力系数Kw,考虑土壤挖掘阻力对工作循环次数的影响,其与爆破效果、矿岩或土壤的性质、铲斗的构造形式、挖掘轨迹、切削的形状等有关;④时间利用系数Kt,考虑设备的保养、维修和在工作面中移动所损失的时间;⑤土壤松散系数Ks,指物料在挖松以后的体积与原来密实的体积之比,与物料等级和铲斗容积有关。地质条件(矿床构造、矿岩或土壤的性质)和挖掘机参数是客观的,无法改变,而生产组织管理即露天开采工艺、开拓工作面参数设置(其中作业台阶高度过高或过低都会影响铲装效率,尤其是作业台阶高度过低会使采装效率降低15%~30%)[2]、作业场地布置、装车方式影响挖掘机铲装效率;爆破效果不好,块度不均匀,爆堆分散,大块和根底较多增加挖掘装车时间,降低满斗系数,增加土壤挖掘阻力系数等;车铲匹配不合理(车不足),出现挖掘机等车现象,增加循环时间;挖掘机司机的操作水平不同,在同样的设备和类似的铲装条件下,装车速度、时间不同,每小时工作循环次数、铲斗装满系数、土壤挖掘阻力系数、时间利用系数不同,完成的生产量却差别很大;挖掘机的技术状况对生产率有较大影响,如发动机动力下降,液压系统压力下降,造成挖掘机工作无力,挖掘机作业循环时间增加,斗齿发生磨损,增大土壤挖掘阻力系数,铲斗切削阻力将增加60%[3],增加挖掘装车时间。综上所述,生产组织管理、爆破效果、车铲匹配、挖掘机司机的操作水平、挖掘机的技术状况及维修质量等是影响挖掘机铲装效率的主要因素。

2 提高铲装效率的措施

2.1 组织管理

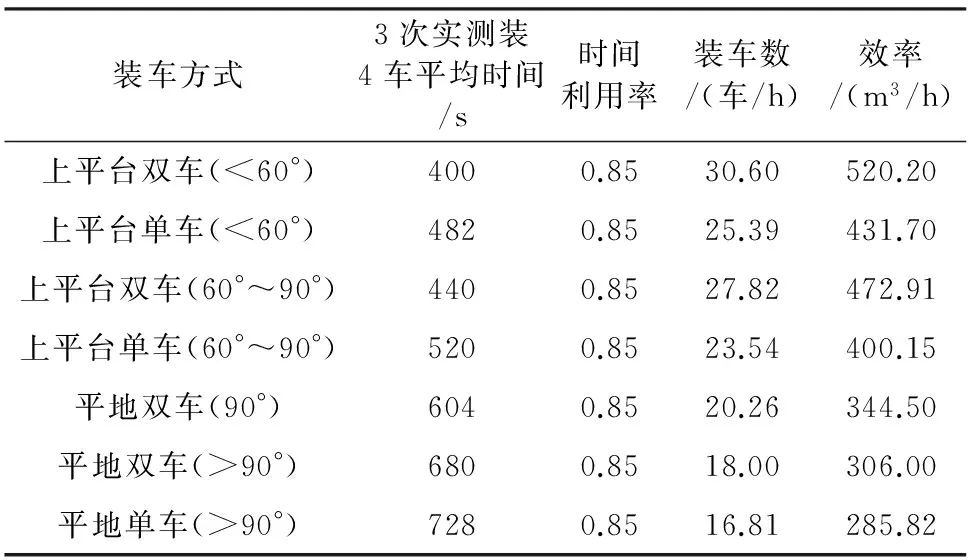

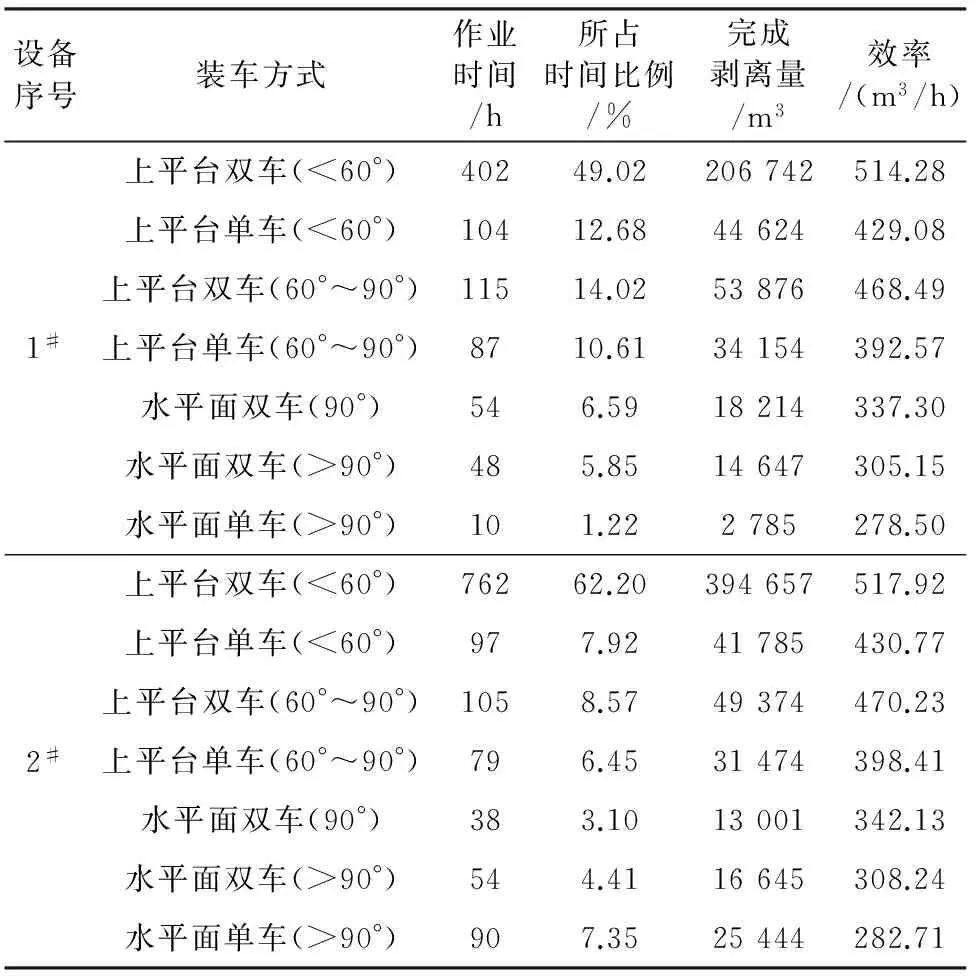

强化管理人员的素质,提高组织管理水平,优化采矿方案。按高程水平划分台阶,设计高度为10 m,采幅宽8~10 m,最小工作平盘宽20 m,采场靠帮时每个台阶留6 m宽安全平台,每隔2~3个台阶留8 m宽清扫平台,休止台阶坡面角为65°。小松PC1250-7型反铲挖掘机最大挖掘深度为7.9 m,与挖掘机配套的沃尔沃A40D(E、F)型铰接自卸车货箱高3.55 m。根据开采参数,分2次开拓,每次开拓台阶高度为5 m。自卸车装车方式:①单车装车法,受采场装载地点限制,一辆车装满后驶出,另一辆车开进或倒车至地点装车;②双车装车法,当其中一辆车装土时,另一辆车同时开进或倒车至地点;③双放装车法,2辆自卸车分别停放在挖掘机铲斗卸土所能及的圆弧线上,挖掘机装满一辆,紧接着又装下一辆[4]。挖掘机装车方式:①平地装车,挖掘机和自卸车停在同一水平地面上作业,挖掘机司机不一定能看到自卸车车厢情况,容易装偏;②平(高)台装车,挖掘机停在高处,自卸车停在低处,按照土方量、台阶设计高度来确定挖掘机停放的平(高)台高度(5 m),随时调整挖掘机的位置,设置两车道,一辆车刚装满可以接着装下一辆车。实测2#小松PC1250-7型反铲挖掘机装载沃尔沃A40型铰接自卸车的方式及效率见表1,2台PC1250-7型反铲挖掘机作业效率及剥离量见表2。可以看出:①双放装车法比双车装车法效率高,双车装车法比单车装车法效率高;②平(高)台装车比平地装车效率高;③挖掘机小回转角度比大回转角度效率高;④挖掘机短工作循环时间比长工作循环时间效率高。因此,提高露天矿山挖掘机铲装效率的有效途径:①满载,提高满斗程度;②在保证工作安全的条件下,车辆停放的位置应有利于缩短工作循环时间(挖掘机挖掘、铲斗转向卸载点、铲斗对位和卸载以及空斗转回工作面至挖掘点4项工序时间),充分利用等车间隙做好装车前的准备工作(松动、倒堆和清理工作面的矿岩,挑选不合适的大块等),将工作面的矿岩倒至靠近汽车停放的位置,挖掘机回转角度不大于90°,减小挖掘机回转角度;③减少非工作时间,提高时间利用率;④制定合理的开拓设计和生产组织,设置合适的平(高)台高度,尽量采用平(高)台双放装车法。

表1 小松PC1250型挖掘机装载沃尔沃A40型铰接自卸车的方式及效率

表2 2016年3—5月2台PC1250型挖掘机作业效率及剥离量

2.2 合适的爆破方式

选择合适的爆破参数;合理选择起爆位置;采用多点起爆,增大爆炸应力波参数,提高岩石的破碎度;采用分段装药,使台阶中、上部矿岩也能受到不同程度的破碎,减少塌落形成的大块;采用微差爆破,减少对未爆岩体的破坏,降低大块率和炸药单耗,使爆堆的形状和尺寸有利于挖掘机安全高效作业,提高铲装、运输设备效率约10%~15%[5];另外,足够的爆破量是保证挖掘机发挥最大效率的另一个重要方面。

2.3 车铲匹配

车铲匹配是自卸汽车车箱容积与挖掘机铲斗容积的匹配,露天矿确定车、铲的原则是以铲为中心,自卸车的容量应为挖掘机的铲斗容量的整数倍[4]。该矿外部排土距离为1.5~2 km,内部排土距离为0.5~1 km,小松PC1250-7型反铲挖掘机斗容为6.7 m3,正常装载容积为5.7 m3,沃尔沃A40F 铰接自卸车载重为39 t,车箱正常装载容积为17 m3,采用平(高)台双放装车法。当距离为1.5~2 km,按自卸车运行循环时间11.3~14.4 min/趟,挖掘机以3斗装满自卸车,配置5台自卸车最合理;当距离为0.5~1 km,按自卸车运行循环时间6.9~8.4 min/趟,挖掘机以3斗装满自卸车,配置4台自卸车最合理,引导自卸车至挖掘机铲斗易翻转的位置,缩短挖掘机等车时间,提高挖掘机有效作业时间,充分发挥挖掘机和自卸车能力。

2.4 安全教育及技能培训

首先强化安全培训,加强“三级”安全教育和岗位安全教育,提高挖掘机司机的安全意识。其次,针对挖掘机司机进行日常的专业技能培训、岗位练兵、技能竞赛,使挖掘机司机熟练掌握设备操作技能,不断提高司机的操作技术水平,充分发挥设备能力;最后对挖掘机司机进行经常性的思想教育和职业道德培训,开展定期岗位评价、末位淘汰机制,加强工作责任心,充分发挥司机的积极性和创造性。

2.5 挖掘机维护

设备故障是影响生产效率的主要因素之一,日常维修工作做到点检到位、及时维护、实时保养,保证故障维修质量;通过设备运行状况分析,提出维修预警,有针对性地预防性检修,从而降低维修成本;加强设备的维护保养,保证设备各部分性能良好,提高设备完好率。

3 结 语

通过对挖掘机铲装效率的影响因素分析,在生产设备和地质条件不变的情况下,加强各工艺组织、配合、管理,充分发挥自有人员及设备能力,采用平(高)台双放装车法及合适的爆破方式,合理匹配车铲,强化挖掘机司机的安全教育及技能培训,加强挖掘机维护保养,以提高露天矿山挖掘机铲装效率。作为生产、设备的管理者,需要不断学习先进的管理理念、管理经验和管理技巧,及时了解设备,掌握设备动态,并且深入生产一线发现问题、解决问题,才能真正使设备发挥最大能力,为矿山降本增效提供有力支持。

[1] 武汉水利电力学院, 华北水利电力学院.工程机械使用手册[M].北京:电力工业出版社,1980.

[2] 汪为平.论台阶高度对露天矿经济效益的影响[J].金属矿山,1994(10):8-9.

[3] 黄绍威.提高采场铲装、运输效率的途径初探[J].酒钢科技,2013(2):113-117.

[4] 李 宏.挖掘机操作与维护[M].北京:中国劳动社会保障出版社,2004.

2016-07-28)

周明安(1966—),男,工程师,650113 云南省昆明市西山区海口桃树箐。