浅谈制动系统橡胶零件常见问题分析及改进验证

韩海山, 孙广合, 徐勇航

(北京纵横机电技术开发公司, 北京 100094)

浅谈制动系统橡胶零件常见问题分析及改进验证

韩海山, 孙广合, 徐勇航

(北京纵横机电技术开发公司, 北京 100094)

介绍了机车车辆制动系统橡胶零件的常见问题,并对出现问题进行了分析和改进验证,确保在实际运用时橡胶零件的可靠性,降低产品整体故障率和提高机车车辆的运行安全性。

机车车辆; 制动系统; 橡胶零件; 分析; 验证

制动系统是机车车辆的重要组成部件,它对保证车辆从运行到停止起着重要作用。在实际运用过程中,制动系统产品性能的好坏直接影响着车辆的制动性能,这就要求其必须具备良好的稳定性能和可靠性[1]。

橡胶零件作为在制动系统中具有密封、防护、减震、连接、绝缘等作用的关键零件,对于制动系统保持气密性、防尘、防水、吸震或隔震,减少或隔离受到的震动或冲击等发挥着重要作用。

橡胶零件保持稳定可靠的使用性能对于降低产品整体故障率和提高机车车辆运行安全性具有重要的需求和现实意义,同时也可以降低运用维护成本和不必要的人力、物力开支。

1 橡胶零件分类

制动系统橡胶零件,主要分为以下几类:

(1) O形圈类

O形圈是一种截面为圆形的橡胶零件,因其截面为“O”形,因此被称为O形圈。根据O形圈的使用工况(温度、压力、运动状态等)不同,可采用不同橡胶材料进行制造,以满足使用工况需求。

由于O形圈具有结构简单特点,是目前使用最为广泛的一类橡胶零件,同时安装也比较简便,根据O形圈压缩方向以及沟槽型式分为径向密封和轴向密封两种形式。

(2) 膜板类

膜板是一种中间夹有织物(如棉帆布、尼龙等)可往复运动并保证气密性的橡胶零件,在充入气体压力的作用下,推动膜板往复运动,带动与之配合的机械零件运动。其外观如图1所示。

(3) 皮碗类

皮碗是一种可往复运动并保证气密性的橡胶金属骨架复合橡胶零件,通常应用在制动单元的制动缸或停放缸内部,在活塞和制动缸或停放缸之间起密封空气作用,在充入气体压力的作用下,推动皮碗带动活塞等机械结构动作,推动闸瓦抱紧车轮或制动盘制动。

图1 膜板

(4)夹心阀类

夹心阀是一种可往复运动并保证气密性的橡胶金属骨架复合橡胶零件,通常应用在中继阀、止回阀等产品内部,在夹心阀橡胶平面与阀体阀口之间起密封空气的作用。其外观如图2所示。

图2 夹心阀

(5)防尘罩类

防尘罩是一种部分或全部由橡胶材料构成的橡胶零件,通常应用在制动单元的制动缸和连接杆之间起防护作用,防止尘土、沙砾、油污等杂质进入螺杆等关键部位,避免螺杆磨损。其外观如图3所示。

图3 防尘罩

2 橡胶零件常见问题分析及改进验证

2.1 O形圈类

(1) 零件材料在接触工作介质较长一段时间后出现截面胀大,导致零件在再安装时发生切边导致的基体损伤现象。此外,在实际运用工作温度条件下,出现零件材料失去回弹性现象。这是由于零件材料耐介质能力不佳或在生产制造时,零件硫化不充分以及零件材料的耐寒性不佳等导致的。

此前零件在短期运用过程中被偶然发现存在截面胀大现象,经过实际的对比发现,可以排除零件橡胶材料本身变化因素的影响,最终确定为零件制造过程工艺条件波动所导致,经过工艺整改后,问题未再出现。其次,零件在进行组装产品低温试验测试时出现的漏风现象,主要原因是零件材料的耐寒性不佳,经过实际橡胶材料优化,选择更耐低温材料配方,并通过脆性温度、压缩耐寒系数等[2]试验验证,再经组装产品低温试验测试后,最终问题得以解决。

(2)零件材料在往复运动较长一段时间后,出现橡胶基体磨损掉落的现象,如图4所示。这是由于零件材料耐磨性不佳、滑动面润滑不良等导致的。

此前该零件在进行阶段性疲劳试验后进行例行试验测试气密性时,被发现存在漏风的现象。从图4可以看出,零件磨损严重,较多橡胶颗粒掉落并附着在组装件上。而零件在组装时,已按照技术要求涂抹了润滑脂,初始界面状态良好,由此可以确认,问题的出现与橡胶材料自身的耐磨性有密切的关系。经过实际橡胶材料优化,对材料的耐磨性能进行改进提升,并通过阿克隆磨耗等[2]试验验证,再经组装产品疲劳试验测试后,最终问题得以解决。

图4 橡胶基体磨损

2.2 膜板类

(1)夹布零件分型面夹布裁剪不均匀,个别位置线头过长,如图5所示。这是由于零件夹布层通常为纤维强度较高的尼龙或其他较厚的织物,导致操作难度较高,采用普通的剪裁工具修整,导致分型面夹布裁剪不均匀。

图5 线头过长

此前装有该膜板的组装阀在实际运用过程中出现偶发长排风现象,经对故障阀拆解后发现,内孔处残余较长的线头,如动作后被夹在密封配合表面之间时,将会导致密封不严,产生漏风后果,严重时将影响车辆的正常安全运行。后续通过设计专用的裁剪工装进行修整等措施整改,保证零件修边质量,最终问题得以解决。

(2)夹布零件夹布层与橡胶层粘合力不够,在往复运动较长一段时间后,出现鼓包现象,如图6所示。这是由于零件夹布层的表面处理方式、工艺参数落实等存在问题导致的。

图6 鼓包

该膜板是在长寿命阶段性疲劳试验后进行例行试验测试时被发现存在问题的,体现在动作灵敏度上,从图6可以看出,零件橡胶层与夹布分离,内部充满了一定压力的气体,体积变大后的零件,截面形状也发生了较为明显的变化,这将会影响零件的正常动作。零件橡胶层与夹布层部分脱离,根本上还是粘合力不够导致的,因此改进和提升夹布层的表面处理方式,增进零件夹布层与橡胶层粘合力可以解决该问题。经过对零件制造过程工艺优化,并通过粘合强度[2]试验验证,再经组装产品疲劳试验验证,最终问题得以解决,这将极大提升零件的正常运用寿命和可靠性。

(3)夹布零件夹布层在往复运动较长一段时间后在弯折频率较高位置出现因夹布层线头断裂导致的局部破裂。这是由于夹布层自身的疲劳强度不佳导致的。由于受此前工业水平限制,在先前部分膜板零件中,只能倾向选择如棉帆布等材质作为其夹布层,但与此同时,也积累下了较多的实际运用经验,相比以前,目前工业企业可提供更加丰富多样的夹布材料,选择具有更佳疲劳强度的纤维织物,如涤纶、锦纶等,可以在很大程度上改进零件使用性能。在实际产品试验测试研究中,可以发现先进夹布材料的逐步运用,可以明显提升产品的使用性能和寿命,并明显地降低产品维护成本。

2.3 皮碗类

(1) 零件唇口工作面表面粗糙度偏大,存在明显可见的模具加工痕迹。这是由于零件模具表面粗糙度不佳导致的。改进零件模具内表面加工工艺,特别是减小零件关键配合工作面对应模具内表面部分的粗糙度,可参考HB 8233橡胶零件的尺寸极限偏差和表面粗糙度要求标准中对于模具的具体要求。

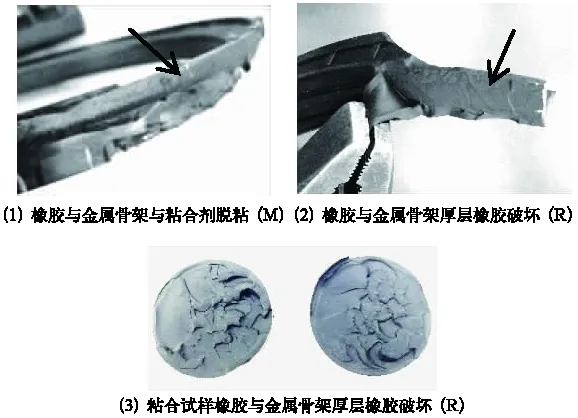

(2) 零件橡胶与金属骨架粘合力不够,在运用较长一段时间后,出现脱粘的现象,如图7所示。这是由于零件金属骨架的表面处理或硫化制造等环节存在问题等导致的。

图7 橡胶与骨架脱粘

橡胶与骨架粘合力因涉及到较为复杂繁琐的表面处理过程,存在着过程质量控制难度大、批量产品在偶发脱粘问题时批次产品将判定为不合格风险,这将大大影响产品的交付时间和造成产品本身极大浪费。因此,在产品实际制造生产过程中,强化监督工艺文件落实和执行情况,建立必要的互检手段,下大力气提高质量意识,保证骨架表面处理质量。此外,改进和提升骨架的表面处理方式,提升零件橡胶层与金属骨架粘合力,避免零件金属骨架与粘合剂(如图8(1)所示)、粘合剂与橡胶层以及粘合剂之间出现脱粘现象发生,产品橡胶层与金属骨架剥离破坏应达到厚层橡胶破坏(R)标准,如图8(2)所示,并通过粘合强度[2]试验验证,如图8(3)所示。

橡胶与骨架脱粘,将导致制动单元缸内压力下降,造成制动单元制动力部分丧失或不完全缓解,严重影响制动单元功能发挥和车辆行车安全。对此通过开展专门质量整改工作,解决了产品存在的脱粘质量问题。对于产品长久的质量稳定,关键还是需要制造企业静下心来,踏踏实实把制造过程中各个环节落实到位,做到件件心中都有把握,并加强阶段性过程检验,及时发现问题及时整改,让主动整改成为企业自身积极主动把握质量的新常态,也只有这样,才能在激烈的竞争中脱颖而出,并不断发展。

图8 骨架与橡胶粘合性能验证

2.4 夹心阀类

(1) 零件橡胶配合工作面存在平面度超差现象。这是由于零件骨架在制造加工后存在翘曲变形或在硫化制造时,骨架耐温程度不够导致变形或橡胶配合面橡胶基体不均匀收缩等导致的。

橡胶面的平面度在实际工作中,对其进行检验是比较困难的,源于橡胶基体具有弹性的特点,也没有较为经济适当的方法进行检测,给实际生产使用带来了诸多困惑。根据目前掌握的情况来看,橡胶平面度超差的主要原因以橡胶基体的不均匀收缩导致为主。从具体运用来看,应该具体问题具体分析,针对不同的配合方式,进行气密性测试验证,在保证气密性的前提下作不同的技术要求,可以适当地降低制造难度和成本,提升产品竞争力。

(2)零件骨架滑动配合工作面存在明显可见的划伤、磕碰等缺陷。这是由于零件骨架在制造或使用周转过程中缺乏适当防护手段导致的。

零件的滑动面是关键表面,在实际生产过程中,应采取恰当的防护措施,避免在周转过程中骨架受到磕碰或划伤,降低修复成本,提高骨架关键表面外观质量,保证产品运用性能。

2.5 防尘罩类

(1)零件材料在运用较长时间后,表面出现明显可见的龟裂、裂纹等缺陷,如图9所示。这是由于零件材料自身耐候性不佳导致的。零件材料经过长时间的使用,产生不可逆结构变化,在严重情况下可能会导致零件防护功能的失效。

图9 表面龟裂

在实际运用环境中,一般要求零件同时具有耐候、耐低温和一定耐油性能,三者又很难同时兼得。在该问题出现时,意味着材料的选择大概率出现了偏差,对于零件使用来说,耐候性能是需要首要保证的。早期,将天然橡胶作为零件主体材质,由于其具有良好耐低温性能,得到了较为广泛的运用,至今在部分车型中还在使用。但随着社会的发展,机车车辆运用寿命的提高,对产品的使用寿命提出了更高的要求,一些耐候性能更佳的橡胶材料及弹性体逐渐进入人们的视野,提供了越来越多的选择,如氯丁橡胶(CR)、硅橡胶(MVQ)以及聚酯弹性体(TPC)等。根据零件的实际运用工况,选择耐候性良好的材料,兼顾零件的耐寒性,并通过耐候性、耐臭氧老化[2]试验验证,最终使得零件满足产品长寿命周期的使用要求。

(2) 零件材料在运用工作温度条件下,零件材料失去回弹性,变形困难。这是由于零件材料耐寒性不佳导致的。零件所使用的材料可分为结晶材料和非结晶材料,两者在低温条件下的外在表现略有不同,因此在零件主体材料选择时,应结合零件应达到的低温要求,选择合适的主体材料,使用温度应避开结晶材料的结晶温度范围,通过材料优化设计,兼顾零件的耐候性,改进和提升材料的耐寒性,并通过脆性温度、压缩耐寒系数等[2]进行试验验证。目前广泛使用的氯丁橡胶等材质,在不断满足日益提高的低温要求前面越发显得困难,需要继续对不断涌现的新材料进行开发运用和验证,为制动系统产品提供更多更好的选择。

3 结束语

(1)橡胶零件是机车车辆制动系统中一类关键的零部件,零件质量对于保证机车车辆制动系统性能稳定性和可靠性起着重要作用。因此在零件整个设计、生产制造过程中,从模具设计、材料选择以及设计、骨架表面处理、生产制造过程周转等各个环节,根据实际生产情况,充分结合零件运用工况进行综合考虑,通过必要的试验测试方法进行验证,确保橡胶零件实际运用的可靠性,降低产品整体故障率和提高机车车辆运行安全性。

(2)制造工艺是橡胶零件生产制造的核心关键所在,对于关键或特殊过程环节,在实际生产制造过程中,应引起企业自身足够的重视,加强制造工艺过程监控检验,不断地培育精益求精的工匠精神,将细节管控措施落实到位,特别是,在具备条件的前提下,提升自动化生产制造设备在零件制造工艺过程中使用的比重,减少因手工操作带来的风险。

[1] 王月明. 动车组制动技术[M]. 北京: 中国铁道出版社, 2012.

[2] 刘植榕,汤华远,郑亚丽.橡胶工业手册[M](修订版) 第八分册 试验方法. 北京:化学工业出版社,1992.

Brief Discussion on the Common Problems Analysis of Rubber Parts in Braking System and Verification for Improvement

HANHaishan,SUNGuanghe,XUYonghang

(Beijing Zongheng Electro-Mechanical Technology Development Co., Beijing 100094, China)

The common problem of rubber parts of locomotive braking system was introduced in this paper, and problem analysis was carried out, and also improvement verification was put forward to ensure the reliability of rubber parts in the practical applications. Eventually reducing the failure rate of products and improving the locomotive operation safety.

rolling stock; braking system; rubber parts; analysis; verification

��)男,工程师(

2016-03-28)

1008-7842 (2016) 05-0078-04

U260.35+1

A

10.3969/j.issn.1008-7842.2016.05.17