车身生产线自动化标准的发展

王昶辉

(上海大众汽车有限公司,上海 201805)

车身生产线自动化标准的发展

王昶辉

(上海大众汽车有限公司,上海 201805)

车身生产线设计复杂、关联因素众多,从安全等级和系统总线的角度阐述了自动化系统设计原则。之后通过三个生产线的控制方案分析和工程实践从软硬件标准变化的角度阐述从基于Interbus总线系统到基于Profinet/Profisafe总线系统的诸多有益变化。工程实践表明,新标准极大地减少了硬件设计和布线的工作强度,提高了系统稳定性和可维护性,满足更高的安全等级要求。

车身生产线 自动化系统设计 Interbus Profinet/Profisafe PLC

0 引言

车身生产线用于将车身的各零部件通过焊接、铆接、涂胶等工艺连接成整车,自动生产线一般包括输送系统、夹具定位系统、工业机器人及工艺设备等。生产线的设计需首先考虑其应遵循的安全等级和控制系统总线形式,在确定安全等级和控制系统总线形式后,根据选用的产品系列和实际应用需求设计生产线软硬件标准[1]。

1 车身生产线设计

1.1 车身生产线实例概述

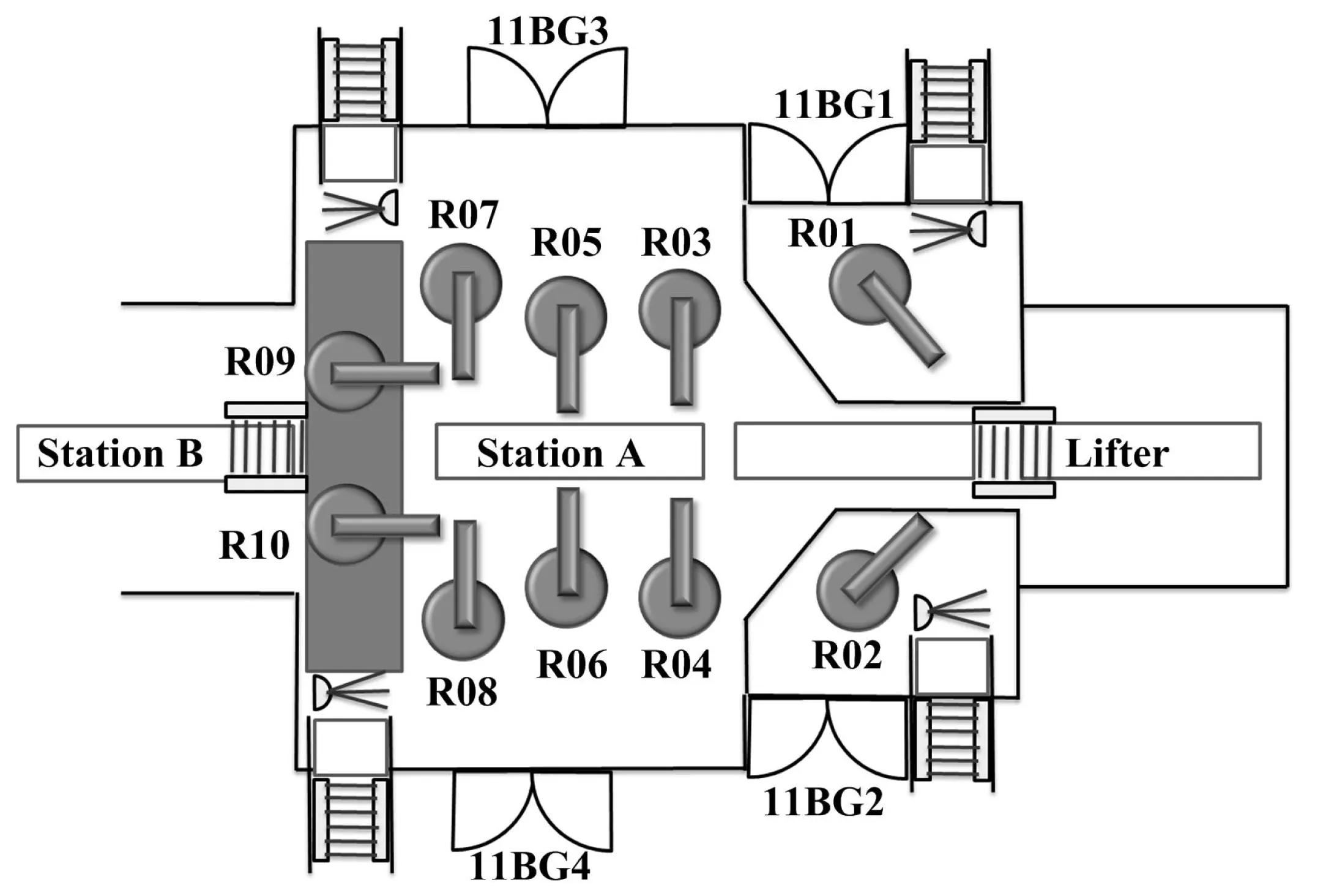

如图1所示,其为车身焊接生产线的一个工位,包括一些上件工位和雪橇输送工位,输送方向从右至左,最右侧工位为升降机。Station A包括10台机器人及一套外部轴、滚床、底部夹具等。

车身首先从升降机输送到Station A,滚床下降到位,上件机器人R01/R02根据生产车型信息从上件工位上抓取特定车型的零件,并将零件转接给工位内机器人R03/R04,R03/R04做高精度定位将零件上到车身上,定位夹具加紧,其他机器人开始焊接。机器人焊接完成回到原位,定位夹具打开,滚床升起,车身通过滚床输送到Station B。

图1 生产线平面布局图

1.2 车身生产线设计思路

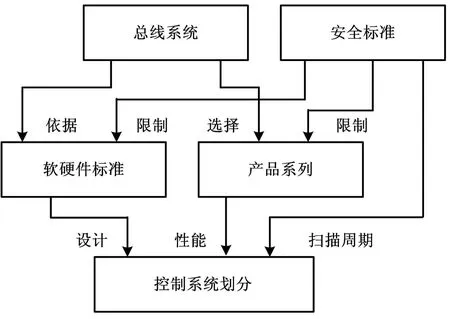

由于PLC对数据处理按运算周期[2]批量刷新输出的特点,现场设备正常响应与在非正常情况下的停止时间与扫描周期有密切的关系,整车厂需对其有明确的要求,以便评估安全风险。而运算周期与CPU的选型和系统资源直接相关,程序量的大小在软硬件标准的定义下与分配到该CPU的生产线复杂程度直接相关。因此,软硬件标准、总线产品的性能、安全扫描周期的定义将决定生产线控制系统的划分原则,如图2所示。

图2 自动化系统设计

综合上述考虑,这里将 Station A划分为一套PLC控制。

为了提高安全性和设备开动率,还需要将一个工作组精确划分为多个保护回路和启动组,在此不再详述。通过划分生产区域,可将生产线分割为多个PLC控制系统,既便于硬件接线改造,也可控制程序的复杂程度和扫描周期,标准、准确的方案设计也是整车厂评估工作量和投资前提。

2 基于Interbus总线的控制方案

2.1 控制方案分析

安全等级的确定和现场总线系统的选择需综合考虑当时的国际标准和自动化产品发展情况。上海大众在2000年前后投产的生产线基于EN954 Cat.3安全标准和Interbus 500 kbit/s总线系统。Interbus总线的稳定性、灵活性及对现场多芯线缆连接的简化对减少工程量、提高系统稳定性起到了有益作用,以主站为起点,所有的设备都被连接到总线系统中。Interbus分支从站通过网络扩展端子BK扩展,支持对多16层树状网络结构。

Interbus总线协议不具有安全信号的传输和诊断功能,因此涉及到安全输入输出信号必须有符合安全等级的设备处理,在该标准中选用Pilz的PNOZ系列安全继电器,其在EN954-1 中安全等级达到4级。这样现场普通信号如传感器、驱动设备、机器人等通过Interbus总线传输到控制柜中由PLC逻辑控制,安全信号如安全门、急停等通过多芯线进入控制柜的Pilz安全模块,执行安全逻辑,输出安全信号并传递到PLC。

如图3所示,现场信号主要通过Interbus总线和硬接线来传输,与安全相关的设备如激光扫描器、急停、门锁、机器人及其他带安全信号的工艺设备以单/双通道的形式通过普通多芯线缆直接或转接到PLC控制柜的Pilz安全继电器上。现场选用的其他设备必须满足Interbus总线接口,如机器人、操作面板、激光源等,这里就体现了选择一款具有广泛适用性的主流现场总线系统的重要性。

图3 基于Interbus总线的系统拓扑Fig.3 System topology based on Interbus

2.2 系统设计实例

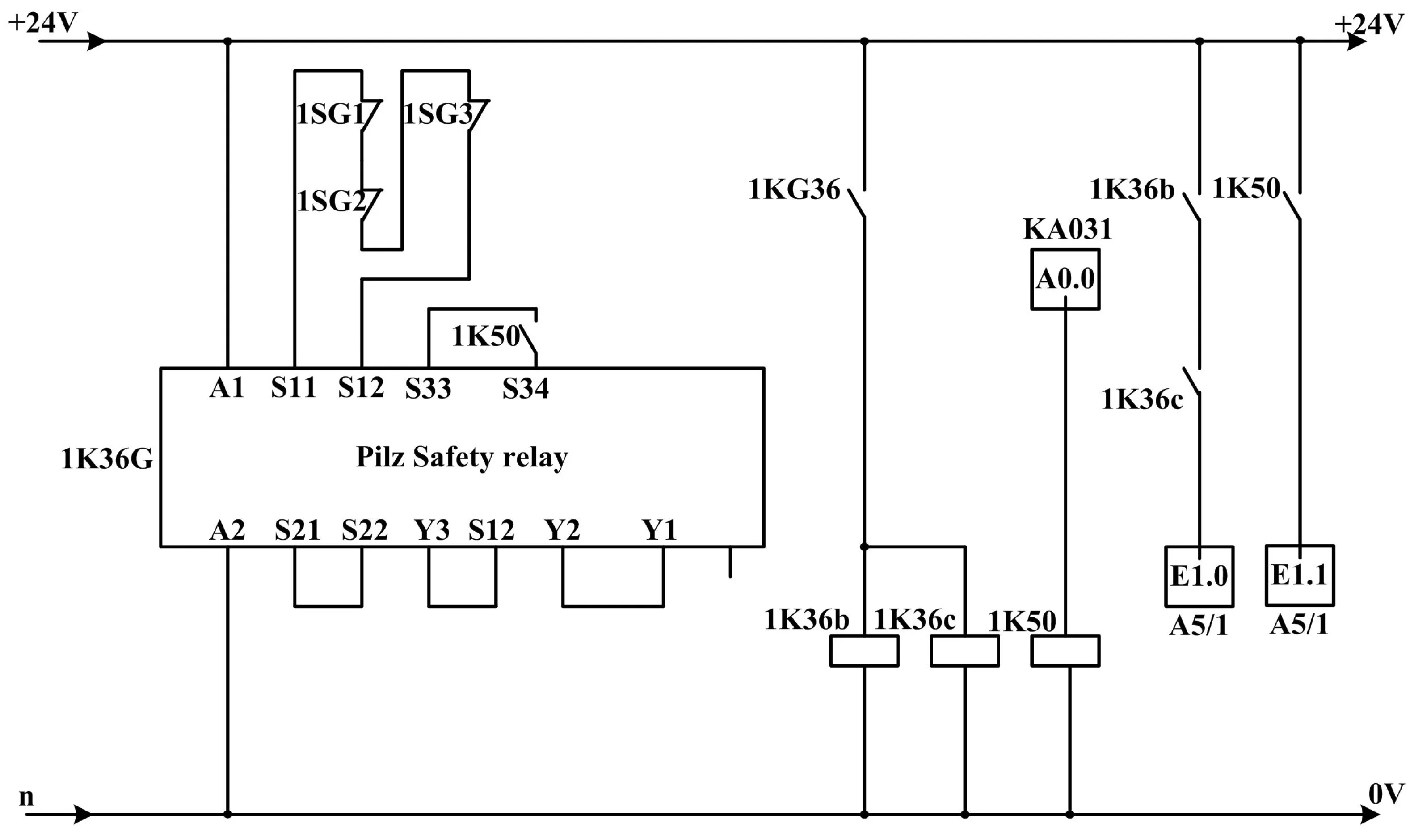

Pilz安全继电器是由数个继电器与安全设计电路组合,以互补各通道的异常缺陷,在触点粘连、短路等故障下,保证继电器不会误动作,可靠性远高于一般继电器。此种安全继电器一般也会设计多种类型,以满足不同设计和机械安全等级的需要,最终保护暴露于不同危险情况下的操作人员的人身安全。

如图4所示,1SG1、1SG2、1SG3分别代表三个维修门的安全插销信号,当安全门打开时,工位内的所有自动设备必须停止运行。1KG36是该安全回路的总的安全继电器,此处选择Pilz的X10.11P,该产品设计适用于连接急停、安全门、光栅等。1KG36闭合条件是三个安全门关闭,S11-S12回路闭合,同时操作人员触发复位继电器1K50,1K50得电后13、14触点吸合,1KG36的S33、S34复位回路闭合,安全继电器1KG36重新复位满足工位启动条件。此时接通继电器1KG36b和1KG36c,它们的两对触点吸合接入到1KG36的反馈回路Y1Y2上。

1KG36安全继电器所带的6个安全常开(N/O)触点和4个辅助(N/C)触点将用于连接/切断自动设备的供电条件并向PLC反馈当前状态,以保证人员进入的安全。

图4 安全回路的电路设计

图5 激光扫描器的电路设计

在扫描器1A13和1A14不被触发时,工人拍下复位按钮,1K50吸合两个扫描器复位,在扫描器被触碰时双通道激活1KA13/1,1KA13/2得电,1K50断开。继电器1KA13的触点将串入相应的保护回路,以保证在人员闯入时,相关设备停止。

3 基于Profinet和Interbus的控制方案

3.1 Profinet/Profisafe总线简介

Profibus总线于1996年由Profibus国际组织推出,2001年PNO(Profibus National Organization)发表了Profinet规范。在2004年汉诺威工博会上,PI和Interbus组织共同宣布成立共同工作组以开发下一代现场总线技术Profinet。同年,在纽伦堡举办的SPS/IPC/Drives展览会上,奥迪(Audi)、宝马(BMW)、戴梅勒-克莱斯勒(DaimlerChrysler)和大众(Volkswagen)四家德国主要汽车公司宣布同意有条件的将工业以太网标准Profinet做为工业网络解决方案的首选,其联盟AIDA(automatisierungs-initiative deutscher automobilhersteller)同时认为可以通过开放的通信标准减少生产制造、启动和运营成本,以消除之前现场总线混战的局面。

Profinet/Profisafe在Profibus的基础上可以与IT标准以太网保持开放式实时通信,并通过开放式的对象模型实现与其他现场总线的兼容性和分布式自动化控制[3-4],Profisafe也实现了AIDA之前的“条件”,即安全信号与原有总线实现 “一线传输”。Profinet可以实现从管理层、控制层到现场设备层的信息无缝集成,使得工厂/过程控制系统(FCS/PCS)与企业管理信息系统(ERP),制造执行系统(MES)有机地融为一体,这将有利于制造企业对系统网络化、管理可视化、生产定制化的需求。

长期以来,故障安全通信技术方面的任务只能在第二层采用常规手段或者通过专用总线分散解决,这使得制造业分布式自动化现场总线如Probfibus、Interbus的应用受到很多限制[5-6]。Profisafe 标准及安全相关的应用可通过简单工具和已经认证的功能块实现编程。在安全相关应用方面,按照IEC 61508/IEC 62061可达到SIL3;按照 EN954 -1可达到安全类别4;按照 ISO 13849-1 可达到PL e[7]。

Profisafe的主要特点如下[8-11]。

① 安全通信和标准通信可以在同一根电缆上共存;② Profisafe故障安全建立在单信道系统上,不通过冗余电缆来实现;③ 故障安全措施封闭在终端模块中(F-Master,F-Slave);④ 采用专利SIL监视器获得极高安全性;⑤ 最高故障安全等级SIL3(IEC 61508)。

Profisafe以标准总线通信部件:电缆、芯片、基本软件包(层栈)、Profinet I/O主站和Profinet I/O从站等为基础,根据IEC 61508可以建立与报文长度相关的CRC多项式[12],以保证未经发现的错误报文残留错误率达到所要求的数量级。为避免任何不安全性,Profisafe使用了一种称之为SIL-监视器的方法,可以使SIL等级在分布式故障安全自动化方案的生命期内保持不变,且不受所用总线部件和组态的影响。

以上Profinet/Profisafe的所有特点符合整车厂对于安全等级和现场总线的一切要求,Profinet/Profisafe也成为当今最为主流的现场总线形式之一。

3.2 控制方案分析

在Profinet自身不断发展成熟和客户对其不断熟悉并建立使用标准后,上海大众于2009年开始使用基于Profinet/Profisafe和Interbus总线的电气标准。由于当时国际安全标准同时处于过渡期,车身生产线需满足EN954 Cat.3/ISO13849 PL d的安全等级。

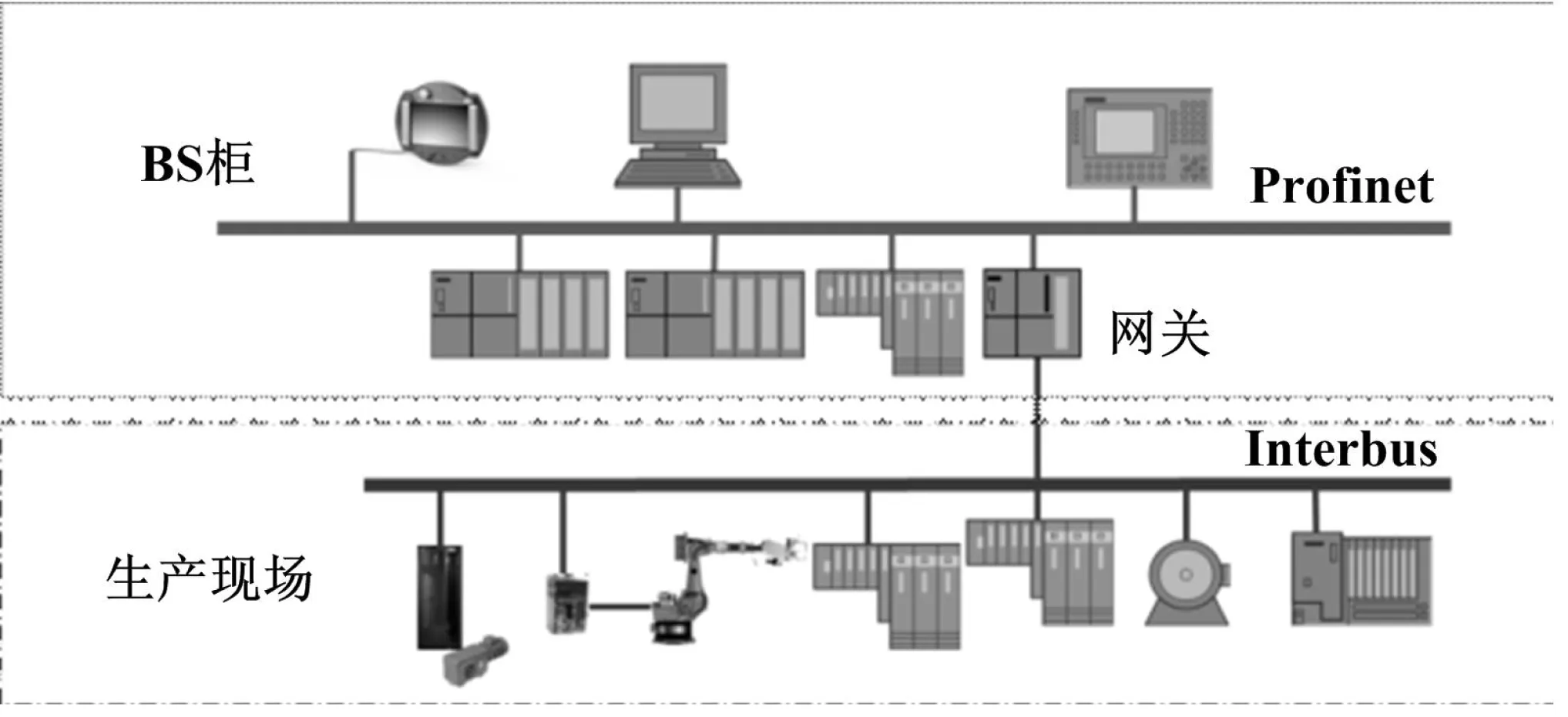

考虑到之前Interbus的使用情况和现场大部分电气设备的总线支持情况,我们利用Profinet兼容其他总线的特点对网络控制方案做了调整。在控制柜内首次使用了 Profinet总线结构,现场保留原有的Interbus总线方案,并将总线速率升级为2 Mbit/s,CPU改用具有安全功能的CPU 319F,通过PROXY网关将柜内的Profinet转换成Interbus总线,从而实现从Profinet到Interbus的现场控制,如图6所示。

图6 基于Profinet/Profisafe+Interbus总线拓扑图

该标准的另一个重大变化就是引入了Profisafe,替代原有的Pilz安全继电器,利用Profisafe安全总线和安全程序替代安全继电器和硬件逻辑结构。使用软件实现安全功能符合工业自动化的发展趋势,提高了设备的扩展性和再利用性,降低了图纸设计和安装调试的时间。

故障安全模块在内部设计为双通道,两个集成处理器相互监视,并自动测试输入输出电路。如果发生故障,则将F模块置于安全状态。F-DI模块采集安全设备的数字量状态,执行短路和交叉电路测试和偏差分析,并将相应安全消息发送帧发送给F-CPU。常规PLC的输入通常接传感器的常开接点,而安全PLC的输入通常接传感器的常闭接点,用于提高输入信号的快速性和可靠性。

3.3 系统设计实例

下面对老的Interbus标准各设计实例在新标准中的变化做一一介绍和比对。

图7 安全回路的电路设计

图7中将一个维修门SG1的安全开关的双通道安全信号直接接入到Siemens 安全I/O模块上。三个门的安全信号在PLC程序中串联到一起,如图8所示,外部复位信号转化为11FrgK36_F,输出#FM_11K36将在后面做为安全条件使用。要强调的是该FB块是经权威三方认证的具有SIL3等级的安全模块。

图8 安全回路的程序设计

激光扫面器的电路设计同样得到了简化,一个双通道的安全I/O模块替代了原有的Pilz安全继电器,如图9所示。

图9 激光扫描器的电路设计

与老标准相比,PLC程序中还是使用了OB1,按周期循环调用各FC和FB块不同之处在于增加了FC900及相应的FB安全模块,用于实现安全逻辑功能。通过软件程序代替原有的复杂硬件设计,最终实现与原有方案相同的功能。

4 基于Profinet/Profisafe的控制方案

4.1 控制方案分析

虽然Profinet/Profisafe+Interbus的控制方案已经极大地简化了Interbus方案中的复杂硬件设计,提高了系统的稳定性和灵活性,但两种总线并行的方式还是留有了进一步整合的空间。为了使现场层、控制层与上层通用系统平台无缝连接,更灵活、全面地监控与诊断现场网络,柜内与现场一体化的总线形式势在必行。

Profinet支持实时通信的特点为更精确的现场控制提供了可能。Profinet支持TCP/IP、RT(实时通人信)、IRT(同步实时通信)三种通信方式,根据实际应用的需要,不同的信息在不同等级传输速度的协议上传输。TCP/IP 是IT 领域关于通信协议方面事实上的标准,尽管其响应时间大概在100 ms的量级,对于信息统计与显示这个响应时间已经足够。 RT通信对于传感器和执行器设备之间的数据交换,系统对响应时间的要求更为严格,大概需要5~10 ms的响应时间。 Profinet提供了一个优化的、基于以太网第二层的实时通信通道,通过该实时通道,极大地减少了数据在通信栈中的处理时间,因此,Profinet获得了等同、甚至超过传统现场总线系统的实时性能。IRT通信应用于对通信实时性要求最高的是运动控制,Profinet的同步实时技术可以满足运动控制的高速通信需求,在100个节点下,其响应时间要小于1 ms,抖动误差要小于1 μs。

从2013年开始,上海大众在新建工厂中大量使用了一体化的Profinet/Profisafe标准,该标准具有比原有标准更高的安全等级。根据Profinet网络支持星型、总线型和环型拓扑结构的特点,和目前自动化领域的发展趋势,选用了大量支持Profinet总线的自动化设备品牌实现从柜内到现场的一体化拓扑结构,其中各种设备的通信等级的设计由于篇幅有限在此不再详述。

4.2 系统设计实例

与之前的标准相比,此方案的变化更多的在于现场工艺设备实现了Profinet网络通信,比较上一节的设计实例,激光扫描器由于使用了Profinet/Profisafe接口,接线得到了进一步简化。

原有的双通道安全输入通过硬接线进入控制柜安全I/O模块的方式被Profinet/Profisafe总线取代,如图10所示。

图10 激光扫描器的电路设计

由于现场使用了Profinet总线,分布式控制的理念进一步得到发展,简化硬件线、就近维修的方式大大提高了生产线的开动率。

5 结束语

本文详述了上海大众车身生产线控制系统发展的三个阶段,从老的Interbus总线标准到最新的Profinet总线标准,控制方案的改变大幅降低了系统设计的复杂程度,减少了生产线设计的工作量和改造时间,提高了设备的可维护性和系统的稳定性,在降低投资成本的同时,通过提高开动率更多地为企业创造了价值。

生产线控制方案的发展与工业自动化发展密不可分,如何依托最新的技术发展设计适合于企业自身需求的控制方案,如何从跟随趋势到引领潮流值得制造行业同仁深思。

[10]彭杰,应启戛.工业以太网的安全性研究[J].仪器仪表学报.2004,8(25): 516-517.

[11]胡国传,沈杰,刘彬,等.基于Profinet IO 的延迟和抖动研究[J].仪器仪表学报,2011(9):2153-216.

[12]王春喜,欧阳劲松.功能安全通信行规Profisafe V2.0的介绍[J].自动化仪表,2006,27(5):17-20.

Development of the Automation Standards for Car-body Production Line

The design of car body production line is complex and with many associated factors,the design principles of automation system are described from the angles of safety level and system bus.Through analyzing three of the control schemes of production line and engineering practices,from the perspective of software and hardware standards variation,various beneficial changes from Interbus based system to Profinet/Profisafe based system are described.The engineering practices indicate that the new standard greatly reduces the work intensity of hardware design and wirings,enhances the stability and maintainability of the system,and meets requirements of higher safety level.

Car body production line Design of automation system Interbus Profinet/Profisafe PLC

TH-3;TP278

A

10.16086/j.cnki.issn1000-0380.201601016

修改稿收到日期:2015-01-11。

作者王昶辉(1984-),男,2009年毕业于哈尔滨工业大学电气工程专业,获硕士学位,工程师;主要从事车身生产线电气规划的研究。