定期检验与尿素合成塔使用安全

王春茂 王海龙 姚东峰 王淑杰(山东省特种设备检验研究院 济南 250101)

定期检验与尿素合成塔使用安全

王春茂 王海龙 姚东峰 王淑杰

(山东省特种设备检验研究院 济南 250101)

归纳总结了尿素合成塔宏观检验、渗透检测、磁粉检测、声发射检测等检验项目的重点。另外专门指出了检漏介质造成层板开裂的缺陷处理注意事项。对于提高尿素合成塔定期检验质量具有较高的指导意义。

定期检验 尿素合成塔 使用安全

尿素合成塔是化肥企业的核心设备之一,由于长期处于高温高压强腐蚀工况[1-3],尿素合成塔缺陷检出率明显高于其他设备[4],自1976年世界范围内发生7起尿素合成塔爆炸的恶性事故[5-7]。目前全国在用尿素合成塔不足500台,据不完全统计自2005年以来,尿素合成塔内部爆炸、物料管炸碎等事故5起,泄漏事故20余次,检验报废尿素合成塔超过10台。定期检验可以发现制造时产生的缺陷和使用过程中新生的缺陷,检验人员对尿素合成塔检验重点的有的放矢和缺陷的定性、定量及其产生原因的研判对及早发现设备安全隐患具有重要的现实意义。笔者亲历400余台次尿素合成塔定期检验工作,现将检验中发现的问题和检验注意事项进行归纳总结以供参考。

1 定期检验项目及其意义

1.1宏观检验

宏观检验主要检查容器本体结构、几何尺寸、表面情况以及焊缝、衬里等。尿素合成塔常见的宏观检验超标缺陷主要有沟槽腐蚀、内衬机械划伤、物料管偏置引起的局部冲刷腐蚀等。

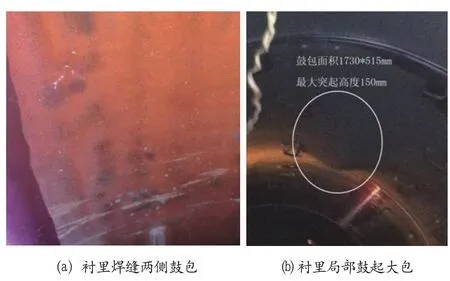

较严重的宏观检验缺陷是内衬鼓包。某尿素合成塔宏观检验时发现第5筒节(从下向上数)内衬纵逢向左0~300mm、向右0~400mm母材上存在若干个鼓包(见图1(a))。造成这种缺陷的原因主要是开车时升温过快,使得衬里自由变形量大于筒体的膨胀量。由于衬里受筒体限制,在周向和轴向产生附加的压应力,在内压作用下,器壁都受到周向和轴向的拉应力,衬里将变形鼓包。降压时降压速度过快,衬里内外压差达到一定值也会产生鼓包[8]。

某尿素合成塔宏观检验时发现第二筒节(从上向下数)鼓包一处(见图1(b)),面积为1750×515mm,最大突起高度150mm。造成这种缺陷的主要原因是停车排塔时没有关闭检漏蒸汽或在空塔状态下通入检漏蒸汽,在衬里内外造成压差,压差超过内衬承受外压限度时,产生鼓包。

图1 尿素合成塔衬里鼓包

外层板开裂(见图2)也是宏检时较严重的缺陷之一。目前已有山东[9]、陕西、甘肃、新疆、广西[10]等6台尿素合成塔拆除保温层后宏观检验发现尿塔外部多数筒节层板爆裂,因无修理价值设备直接报废。层板开裂主要是应力腐蚀开裂,这从裂纹的断面形貌和裂纹尖端金相得到更好的印证[11]。

图2 尿素合成塔外层板开裂

1.2壁厚测定

由于尿素合成塔高温高压的强腐蚀工况,尿素合成塔内衬的均匀腐蚀减薄蚀不可避免,检验中内衬测厚是一个必不可少的检验项目。测厚主要有两个作用,一是实测尿素合成塔内衬最小壁厚,另外也可衡量内衬年腐蚀速率。正常情况下尿素合成塔超低碳奥氏体不锈钢内衬年腐蚀速率不大于0.2mm/a,最小壁厚不小于4mm。

通过对大量尿素合成塔平均剩余壁厚的统计分析(如图3所示)可以看出,投用超过13年后各尿素合成塔内衬腐蚀规律开始有明显的分化,个别塔内衬腐蚀加剧,甚至低于4mm[12]。因而对于使用周期超过13年以上的尿素合成塔无论从工艺流程、现场操作还是定期检验都应引起格外的重视,以确保设备的安全使用。

图3 尿素合成塔使用时间与内衬最小壁厚关系

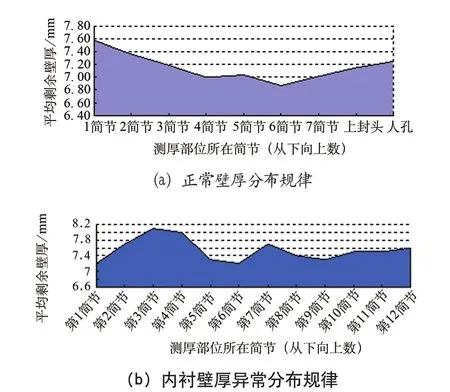

另外由于一般尿塔中偏上部物料混合反应充分,但氰酸根浓度高,腐蚀严重。多台塔各筒节平均壁厚概率统计为中偏上部最薄,其次是中部筒节,最上部壁厚略小于最下部壁厚。一般如图4(a)分布。

如果出现了明显的壁厚分布规律差异(如图4(b)所示),一般是使用中出现了(或出现过)工艺问题,比如脱硫出现问题、钝化不好、多塔并联管道分压不均匀等,这时应引起格外的重视,不仅仅是尿素合成塔,与之相连的其他容器和管道都应加强检验。

图4 不同筒节内衬壁厚分布情况

1.3渗透检测

随着我国经济的快速发展,社会各界逐渐提高对体育事业的重视。因此,为了促进全民参与体育活动,有效提升我国青少年的身体素质,增强我国全民的体育意识,就需要相应的构建“学校、家庭、社会”体育一体化模式,为促进体育事业的发展奠定基础,不仅能够符合现代体育教育发展的需求,同时还能够促进素质教育目标的实现。

渗透主要用于检测内衬腐蚀坑、孔、腐蚀沟槽、裂纹、进料管管口裂纹等缺陷。内衬渗透检测的主要目的是防止内衬出现贯穿性缺陷。对于狭窄的深孔、槽等液体流动不畅,钝化不良,腐蚀速度会进一步加剧。

2008年底对163台次尿素合成塔全面检验情况进行统计分析,液氨物料管管口裂纹43次,出现概率为26.4%。进一步研究表明液氨物料管管口裂纹主要是由于物料管焊接结构、温差应力、腐蚀介质和工况条件等因素综合影响造成的[13-15]。其中温差应力是造成管口裂纹的主要因素[16]。在不影响化学热平衡的前提下适当提高液氨预热温度将极大地降低管口裂纹的出现几率。目前多数企业已经采取了对三物料管进口段适当提高预热,极大的降低了液氨管管口裂纹产生的倾向和严重程度。

此外由于工艺原因,尿素合成塔上封头与筒体热影响区容易出现垢下裂纹,由于垢下流动性小,氧化钝化效果不好,更容易进一步加速垢下裂纹的扩展,甚至出现贯穿性缺陷,引发强度层腐蚀。因此对于结垢明显的尿素合成塔应先对上封头与筒体相连环焊缝T型接头两侧进行打磨检测,若发现垢下裂纹,应进一步打磨和扩探,直至缺陷消除。

图5 垢下裂纹

1.4磁粉检测

对尿素合成塔外层板环、纵焊缝、裙座安装焊缝进行磁粉检测以发现表面或近表面缺陷。缺陷的形态主要为应力腐蚀造成的裂纹。这些裂纹如果不及时发现,将进一步扩展,降低塔体的承载能力,造成重大安全隐患。

裂纹的发生部位不仅在环纵焊缝及其热影响区,有时裙座角焊缝、母材等也有可能产生裂纹,特别是尿素合成塔制造时支承部位的母材更容易出现裂纹。

图6 多层层板裂纹

1.5声发射检测

声发射检测是利用耦合在塔体外表面上的压电传感器来检测材料开裂或缺陷活动过程中所辐射出来的应力波。由于尿素合成塔深环焊缝的特殊结构,见图7的裂纹由于裂纹致密度高,角度不确定等因素,采用射线检测检出率较低。由于多层层板尖端的干扰,超声检测的判定也较困难。超声相控阵检测缺乏相关的检测标准和依据。声发射是针对这种缺陷较有效的检测方式之一,也是比较快捷的检测方式,但需要对多层包扎结构声发射信号衰减规律测定、传播速度测量、声发射信号识别等进行特别的研究,必要时通过对缺陷现场解剖验证从而实现了对缺陷的定位和活度测量[17]。

图7 尿素合成塔深环焊缝裂纹剖面图

2 其他注意问题

由于内衬泄漏后塔内尿素和氨基甲酸铵溶液对强度层腐蚀速度非常快(>1000mm/a),为防止强度层因腐蚀失效,尿素合成塔在顶盖和筒节上分别设计了检漏孔以便早期发现尿素合成塔内筒泄漏,避免恶性事故的发生。目前检漏方式有:蒸汽检漏、氮气检漏、空气检漏、惰性气体检漏等。

蒸汽检漏是用的最早的检漏方式之一,但多采用二次蒸汽作为检漏介质,加上系统冷凝液回收的因素,蒸汽纯度难以保证。蒸汽中的碳酸盐、铁锈以及杂质在停车降温时容易结晶堵塞检漏通道。一旦蒸汽中含有氯离子、碳酸根离子等有害介质,长期使用会造成内衬层背侧局部积液浓缩,形成对设备应力腐蚀环境。在尿素合成塔高温、高压工作状态下,冷凝液沉积部位极易产生应力腐蚀,严重时可能导致内衬层背侧应力腐蚀开裂。因而发生内衬非焊缝位置泄漏的尿素合成塔,对于内衬母材背侧缺陷的补充检测是很有必要的,由于缺陷位于背侧,采用超声检测或者Lamb波检测是比较可行的方式之一[18]。

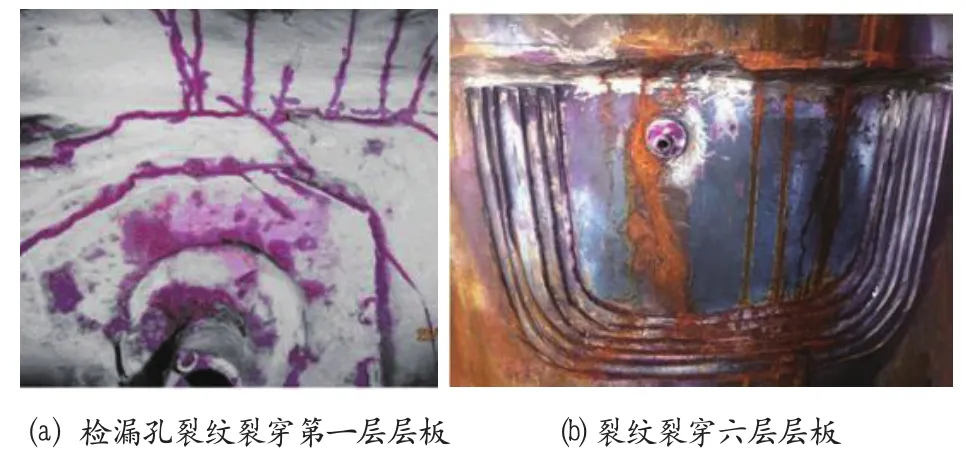

此外由于加工工艺、酸洗控制不当以及操作不合理等问题造成同一筒节的通气孔和检漏孔发生了串通。在工艺蒸汽不纯串入层板间隙时,可能导致尿素合成塔层板局部应力腐蚀开裂(见图8)。对于这种情况的开裂,一定要采取开大于所在层层板裂纹区域的天窗扩探下一层,确保各层裂纹均打磨消除,而不能简单的把第一层层板裂纹消除后盲目补焊。

图8 检漏孔周围多层层板开裂

3 结束语

多层结构的尿素合成塔因结构的稳定而被企业安全意识重视不够。2005年发生严重爆炸事故后,多数企业都进行了针对性的安全检查,却往往忽视了对事故征兆和事故苗头进行排查。尤其是近几年表现在实际行动上的安全意识明显在减弱,定期检验重视不足。

航空界海恩法则显示:每一起严重事故的背后,必然有29次轻微事故和300起未遂先兆以及1000起事故隐患。该法则对于特种设备检验,对于尿素合成塔的使用安全同样适用。事故的发生是量的积累的结果,任何一起事故都是有原因的,并且是有征兆的。安全生产是可以控制的,安全事故是可以避免的。再好的技术,再完美的规章,在实际操作层面,也无法取代人自身的素质和责任心。安全不仅是设计、制造和使用管理,检验也是不可忽视的一环。作为检验人员更应加强尿素合成塔等含衬里设备检修检验,及时消除安全隐患。

[1] 关键. 尿素合成塔内的流动与腐蚀[J]. 腐蚀与防护,2003,(2):62-63.

[2] 张景富. ACES尿素合成塔防腐及其衬里的保护[J].化工设备设计,1996,33(4):46-52.

[3] 丁明志. 尿素合成塔的腐蚀与对策[J]. 合肥学院学报,2006,16(10):42-43.

[4] 王春茂,祝卫国,袁涛,等. 尿素合成塔全面检验中的典型缺陷[J]. 无损检测,2009,31(11):906-909.

[5] 池树增. 国外某厂尿素合成塔爆炸事故原因初探[J].中氮肥,2006,(2):10-13.

[6] 王威强,李梦丽,徐树根,等. 尿素合成塔爆炸及层板严重腐蚀开裂原因分析[J]. 金属热处理,2007,32(增刊):197-205.

[7] T. Jojima. Urea reactor failure[J]. Ammonia Plant Safety and Related Facilities,1979,21:111-119.

[8] 孙永生. 尿素合成塔衬里变形鼓包原因分析及对策[J].大氮肥,2012,35(2):113-117.

[9] 罗华林,陈中合. 尿素合成塔事故状况与原因分析[J]. 石油和化工设备,2012,15(5):52-56.

[10] 周建兴. 尿素合成塔外表面爆裂分析[J]. 中国特种设备安全,2007,23(8):49-51.

[11] 宋明大,曹怀祥,王春茂,等. 多层包扎尿素合成塔开裂环境分析[J]. 中国特种设备安全,2011,27(7):43-46.

[12] 王春茂,赵路宁,程冰,等. 尿素级不锈钢衬里腐蚀规律初探[J]. 化肥工业,2013,40(5):38-40.

[13] 张国栋. 尿素合成塔封头接管区和过渡区三维有限元分析[J]. 大氮肥,1999,22(2):73-75.

[14] 周泉水,廖定友. 在用尿素合成塔液氨接管裂纹原因分析[J]. 中国特种设备安全,2006,22(8):47-49.

[15] 金南辉. 尿素合成塔液氨管裂纹分析[J]. 压力容器,2000,17(1):78-80.

[16] 王春茂,祝卫国,袁涛,等. 水溶液全循环工艺尿塔物料管管口裂纹统计与成因[J]. 中国特种设备安全,2009,25(8):67-69.

[17] 曹怀祥,祝卫国,宋明大,等. 层板包扎高压容器声发射检测[J]. 无损检测,2008,30(10):741-743.

[18] 王春茂,祝卫国,袁涛,等. 不锈钢内衬背侧缺陷Lamb波检测技术[J]. 压力容器,2010,27(3):906-909.

Periodical Inspection with Service Safety of Urea Reactor

Wang Chunmao Wang Hailong Yao Dongfeng Wang Shujie

(Shandong Special Equipment Inspection & Research Academy Ji'nan 250101)

In this article, the focus of inspection of urea reactor was indicated in macroscopic examination penetrant testing magnetic testing and acoustic emission. It was also indicated that a few remarks must be made to concern defect repair of plate cracking by medium leakage. It is helpful to improve inspection quality.

Periodical inspection Urea reactor Service safety

X933.4

B

1673-257X(2016)01-0042-04

10.3969/j.issn.1673-257X.2016.01.010

王春茂(1978~),男,硕士,高级工程师,主要从事特种设备检验和研究工作。

(2014-08-08 )