常减压含硫污水处理新技术工业应用

金尚君,吕向荣

(中国石油兰州石化分公司炼油厂,甘肃 兰州 730060)

常减压含硫污水处理新技术工业应用

金尚君,吕向荣

(中国石油兰州石化分公司炼油厂,甘肃 兰州 730060)

对酸性水预处理进行技术改造,使炼油厂常减压装置“三顶”产生的含油乳化严重并携大量悬浮物等有机污染物的含硫污水送至酸性气汽提装置,经过处理后产生合格净化水送至下游装置回用。工业应用结果表明,常减压含硫污水油脱除率达到92.92%,脱出后油含量为64.9mg/L,悬浮物脱除率达到67.62%,脱出后悬浮物含量为28.2mg/L,达到了预期的效果。使常减压装置含硫污水由直排含硫污水系统经过处理后回用,为公司消灭含硫污水奠定基础。

含硫污水;汽提;油渣分离;净化水

炼油厂500万t/年、550万t/年常减压装置 “三顶”分别产生含硫污水15t/h、40t/h,最大量约70t/h,该含硫污水含油乳化严重并携大量悬浮物等有机污染物,现有工艺无法对该含硫污水中的油及悬浮物进行处理,对后续含硫污水处理装置造成严重冲击,同时公司将消除含硫污水系统,届时该含硫污水将无后路,严重影响炼厂正常生产。甘肃金雨环保科技有限公司在实验室对此含硫污水进行小试试验,试验结果显示石油类平均脱除率97.8%,效果良好。根据前期调研,对酸性水预处理装置进行部分工艺改造后进行工业试验。采用含硫污水中加注MA促化剂、MA增化剂使含硫污水进行分离、沉降脱油、除渣处理,使该含硫污水满足酸性水汽提装置加工要求。为此与金雨公司进行合作进行工业试验。

1 工艺流程流程改造

本次改造利用酸性水预处理酸性水脱气罐(V4401)、酸性水储罐(V4402/A/B),将常减压装置“三顶”含硫污水依次相隔20m加入MA促化剂、MA增化剂后引入V4401,加剂含硫污水经V4401粗分离后再进入V4402A/B反应分离,油渣从储罐上部脱出。合格含硫污水经酸性水泵(P4401AB)送至酸性水汽提装置进行加工处理,处理后净化水送至下游装置回用,如图1所示。

图1 常减压含硫污水处理试验工艺流程

2 常减压含硫污水处理工业应用

常减压含硫污水工业应用在酸性水汽提装置进行,经过技术改造后,对常减压“三顶”含硫污水加入MA促化剂和MA增化剂,并利用酸性水储罐进行缓冲沉降脱油脱渣预处理后送至酸性水汽提装置进行加工处理。

具体应用情况见表1。

表1 常减压含硫污水处理前后分析数据对比表

表2 常减压含硫污水加工前酸性水汽提装置原料分析数据表

从表1,表2可以看出,常减压含硫污水加工前后油脱除率达到92.92%,脱出后油含量为64.9mg/L,悬浮物脱除率达到67.62%,脱出后悬浮物含量为28.2mg/L,COD含量下降 47.81%,硫化物下降44.86%,氨氮基本持平,总体硫化物与氨氮都比较低,原酸性水汽提装置原料性质与常减压含硫污水性质对比可以看出,常减压含硫污水处理后,油含量、PH值、COD悬浮物均小于酸性水分析数据,满足酸性水汽提装置加工条件。

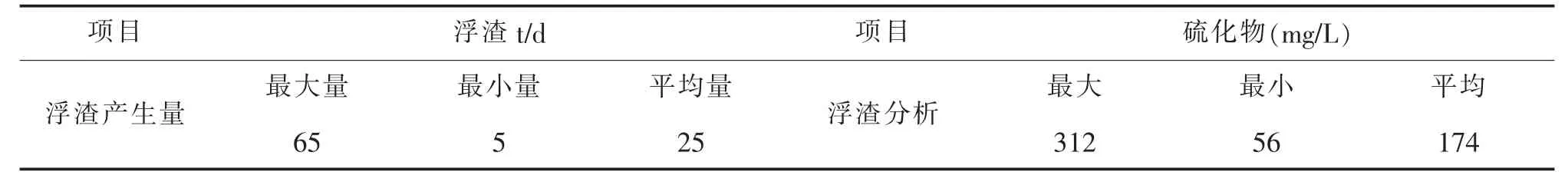

表3 常减压含硫污水油渣分析数据

从表3中可以看出,常减压含硫污水产生油渣中硫化物含量为174mg/L,产生的油渣数量及分析能够满足后续生产及安全要求。

从表4中可以看出,酸性水预处理V4401液位压力控制平稳,满足生产要求,MA促化剂、MA增化剂对含硫污水中油和悬浮物去除效果的稳定,保证了后续装置正常生产,MA促化剂单耗2.6~2.7kg/t酸性水,MA增化剂单耗1.6~1.8kg/t酸性水。

表4 常减压含硫污水预处理相关数据一览表

表5 MA促化剂、MA增化剂性能参数表

从表5可以看出,注剂性能能够满足设备要求,同时从常减压含硫污水处理情况来看,MA促化剂、MA增化剂性能参数能够满足常减压含硫污水处理。

表6 常减压含硫污水加工前后酸性水汽提装置进料组分对比表

从表6中可以看出,常减压含硫污水与其它装置酸性水混合后加工,经过酸性水汽提装置操作调整后,使酸性水汽提塔进料中氨氮浓度由23039.08mg/L下降至20060.52mg/L,硫化氢含量由7719.4mg/L下降至7632.7mg/L,PH值持平,酸性水汽提装置进料浓度下降,为装置平稳运行奠定基础。

表7 常减压含硫污水加工前后酸性水汽提装置操作参数对比表

从表7中可以看出,常减压装置含硫污水引入酸性水汽提装置加工,并对装置操作参数做出相应调整后,汽提塔内气相负荷达到新的平衡,由于侧线量、加工总量、塔顶酸性气量的调整,使酸性水汽提进料浓度达到新的平衡,酸性水进料浓度变化在允许范围内,主要操作参数在正常操作允许范围内。

表8 酸性水汽提装置常减压含硫污水加工前后净化水分析对比表

从表8中可以看出,常减压含硫污水加工前后净化水质量PH值没有变化,净化水氨氮及硫化氢含量基本持平,净化水油含量42.4mg/L小于指标要求,净化水质量合格,装置运行稳定,同时,汽提塔顶酸性气质量能够满足硫磺回收的正常生产,所产生的氨满足氨精制系统生产要求,没有对液氨质量造成影响。

3 常减压含硫污水处理结论

通过对酸性水预处理装置工艺流程进行技术改造,加工处理常减压含硫污水40~50t/h,对常减压含硫污水加注MA促化剂、MA增化剂后经沉降除油除渣后油脱除率达到92.92%,脱出后油含量为64.9mg/L,悬浮物脱除率达到67.62%,脱出后悬浮物含量为28.2mg/L,满足酸性水汽提装置正常生产,使酸性水汽提装置达到满负荷运行,常减压含硫污水加工比例达到38%左右,装置运行稳定,产品净化水质量合格。

通过工业应用,取得了良好的效果,首次实现了常减压装置含硫污水在酸性水汽提装置的加工处理,并将产生的净化水回用至下游装置,结束了常减压装置含硫污水直排含硫污水系统的历史,为公司消灭含硫污水奠定了坚实的基础,也使得公司环保管理更上新台阶。

U664.9+2