无框眼镜制作过程问题分析及注意事项

文/陈雅惠 任凤英

无框眼镜制作过程问题分析及注意事项

文/陈雅惠 任凤英

无框眼镜制作对于有一定经验的加工师而言依然颇具挑战性,现就无框眼镜制作过程中可能出现的问题进行分析并加以解决。眼镜制作过程中注意加工技巧,才能保障眼镜的质量。

无框眼镜;打孔;装配;校配

无框眼镜由于没有镜框的束缚,视野更加宽广,减轻了眼镜对鼻梁的压力,佩戴舒适,深受眼镜族的青睐。不过,无框眼镜由于没有边框,较容易出现螺丝松动、镜片破裂等问题,因此加工时不仅要注意模板制作、定中心和磨边时的细节,更要注意开槽、打孔的加工技巧,只有注意每一个加工环节的细节,才能保障每一副无框眼镜的加工质量,提高加工的品质。下文以加工中常见的半自动磨边机、手工做模板加工无框眼镜为例,介绍制作过程中需注意的加工技巧。

1 制作模板

1.1 在衬片上打孔作参考标记格式

将无框镜架标准整形完毕后,置于电脑焦度计上,保证镜圈下缘接触基准靠板,分别在镜架左右衬片的水平中心处打点标记,画出水平线,在颞侧处标记相应的R和L以及指向鼻侧的箭头。

1.2 拆卸衬片

将衬片从镜架上卸下,并将拆卸下来的零件用加工盒装好。

1.3 将衬片对准模板

将模板置于平整的桌面上,把卸下的右边衬片置于模板上(光滑面朝上),并对准模板刻度平分上下左右。

1.4 刻画模板

对准之后用食指、中指、无名指三根手指将衬片轻压固定在模板上,用刻刀沿着衬片边缘并垂直于模板刻画衬片轮廓,确保刻刀在一条轨道上刻画数次。

1.5 修整模板

用无框调整辅助钳沿着刻刀轨迹将模板多余部分掰除,掰的过程应注意避免因用力撕扯,造成模板脱皮而影响美观。

1.6 锉修模板

将取下的模板与衬片进行比对,进行微调锉修。锉修时锉刀须垂直于模板边缘,保证边缘受力均匀,以避免倾斜锉修造成的模板边缘不平整,边缘一旦不平整,对半自动磨边机机头耐受力降低,会导致在磨边时模板边缘因受到机头重压后变窄,继而造成所磨的镜片偏小,影响后续的装配。锉修完成后还需将模板边缘毛刺去除掉。

1.7 标记模板

在模板颞侧标出R字母和指向鼻侧的箭头,以避免形状接近对称的椭圆形或者圆形模板因安装错误造成的左右镜片磨反而导致光心距水平偏差。

2 确定镜片加工中心

将镜片置于电脑焦度计上根据加工处方确定加工基准点并打点标记,用标记笔在镜片上隔开三点画出水平基准线,用记号笔标记左右镜片并画出指向鼻侧的箭头后,通过水平移心量的计算公式:X=1/2(FPD-PD)和垂直移心量的计算公式Y=H-h/2分别计算出水平移心量和垂直移心量,再通过定中心仪进行移心操作。下面介绍移心操作的注意事项:

水平方向移心存在以下三种情况:(1)瞳距等于镜架几何中心距:水平方向不需移心;(2)瞳距小于镜架几何中心距:移心方向为同向,即右片向右,左片向左;(3)瞳距大于镜架几何中心距:移心方向为反向,即右片向左,左片向右。

垂直方向移心:渐变镜及双光镜需进行瞳高的测量,再根据计算公式计算出垂直移心量,普通单光眼镜需根据眼镜配戴用途及镜架款式确定垂直移心量(即:按实际佩戴的眼位高低位置来确定),一般情况当配镜用途为远用时,则定在镜圈几何中心上移2mm处,当配镜用途为近用时则定在镜圈几何中心下移2mm处。

3 采用半自动磨边机磨边

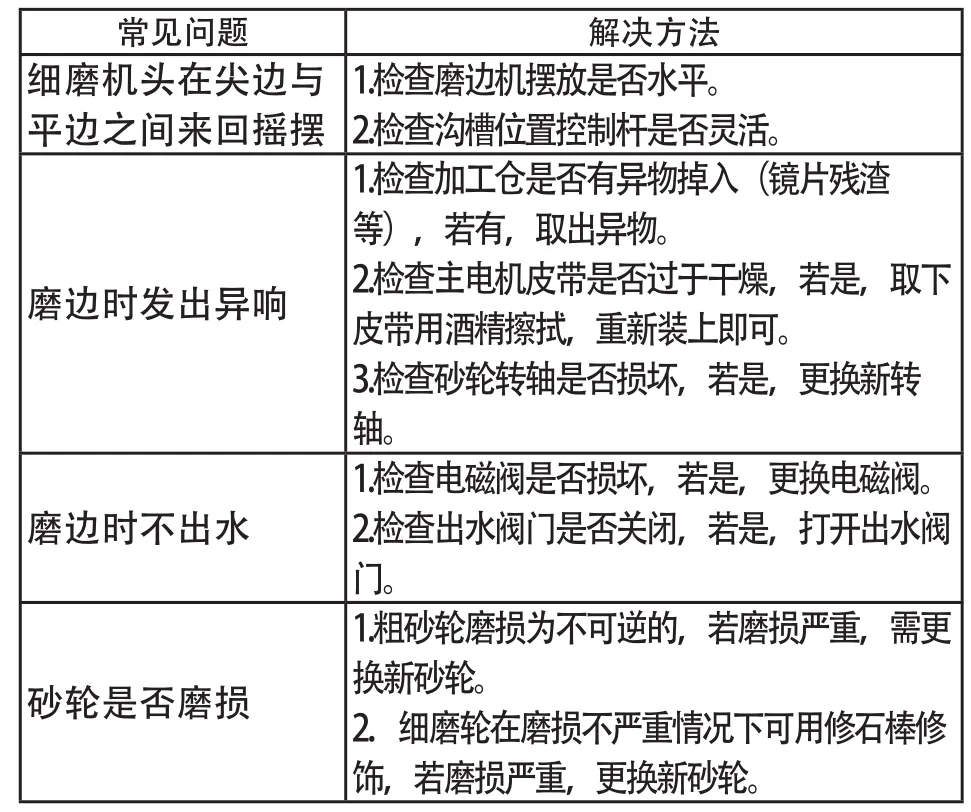

镜片置入半自动磨边机时,注意镜片上的箭头指向与模板的箭头指向保持一致。根据磨边机的具体情况设置参数,启动时应轻抬机头,使镜片缓慢接触砂轮,待镜片与砂轮接触完全后慢慢松开,确保镜片轴位不会因为接触瞬间产生较大的切削阻力使镜片轴位产生偏移。半自动磨边机在使用过程中可能出现的问题及解决办法详见表1。

表1 半自动磨边机使用时常见的问题及解决方法

4 镜片安全边处理

为防止镜片边缘过于锋利而割伤佩戴者,须用手工磨边机对镜片边缘进行倒安全边处理。处理时,须保持力度均匀、角度一致、线条流畅以及宽度一致,才能保证镜片美观且不刮手。在倒安全边时双手应寻找支撑点固定,避免因双手悬空造成力度控制不均,导致线条偏移进而影响镜片美观。

5 抛光

注意控制镜片与布轮接触的程度,镜片不可陷入布轮中,否则会造成镜片的表面膜层受损,抛光过程要适度,不应过度抛光。

6 打孔、开槽

在打孔、开槽前,需要先确定孔位及槽位。孔位及槽位的确定是制作一副无框眼镜最重要的环节,孔位及槽位决定了一副无框镜架的最终形态。

以下是详细操作步骤:

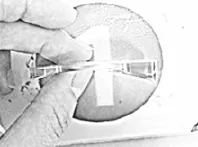

a. 用专用胶带贴到镜片表面(如图1),这是为了避免意外的抓痕及衬板与镜面的直接摩擦,起到保护镜面的作用;

图1 镜片专用胶带

图2 标记镜片

b. 用衬板完全吻合覆盖于镜片上,并用胶带牢牢粘住,用记号笔通过衬板上的孔在镜片上标记孔位,对应衬板槽位在镜片边缘位置画线确定槽位(如图2);

c. 拆下衬板,用镜架比对检查孔位标记是否正确并进行微调(如图3);

图3 用镜架对比标记

d. 钻孔。将确定好的孔位标记对准打孔机上的定位钻孔,并固定钻孔位置,在标记处钻出定位孔。将定位好的镜片取下置于铰刀位置进行扩孔。在扩孔前,须反复确认镜片与铰刀之间的位置及角度,然后启动开关通过手部力量控制镜片缓慢往上进行扩孔。正面扩孔后,适度反面扩孔。扩孔时,孔的直径以镜架柱子可穿过为准,不可过大,否则容易造成装配完镜架松动,影响装配质量。

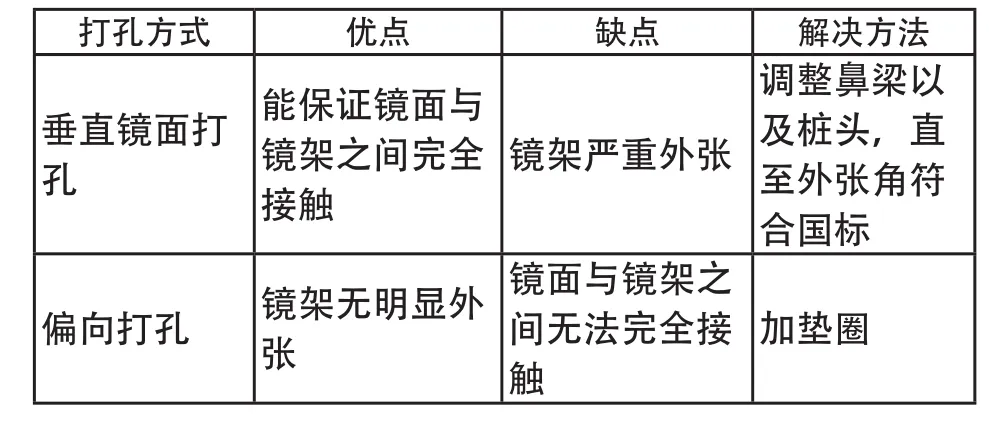

两种打孔方式的优缺点以及解决方法详见表2。

表2

e. 锯槽。锯槽机上有两个不同尺寸的锯片,分别为0.8mm和1.0mm,锯槽操作前,需根据镜架螺丝的直径选择相应的锯片。将标记好的槽位垂直对准锯片进行锯槽,做到一次成功,避免因反复修整造成槽的宽度变大,导致装框之后镜架松动。

对于高度数的负镜片,打孔时应该是垂直于镜面还是偏向打孔,不同加工师的看法各不相同。

确定孔位方向对于制作一副无框眼镜是至关重要的。下面举例说明不同打孔方式对无框眼镜的影响。

案例1:某高校女教师,39岁,青睐无框眼镜,处方如下:R:-8.75DS/-0.50DC×98,L:-8.25DS/-0.75DC×80,瞳距:62mm。

患者选择的眼镜片折射率为1.67,磨边后的镜片边缘厚度大于0.6cm。

A加工师以垂直打孔、反面水平开槽的方式加工无框镜架,反面开槽与垂直打孔出来的孔与槽的方向是基本一致的,加工后眼镜镜面角大于180°,外张角接近于115°。调整鼻梁的弯度、桩头,确保镜面角、外张角都符合国标要求。调整后鼻梁几乎接近于半圆,检测发现瞳距不合格。

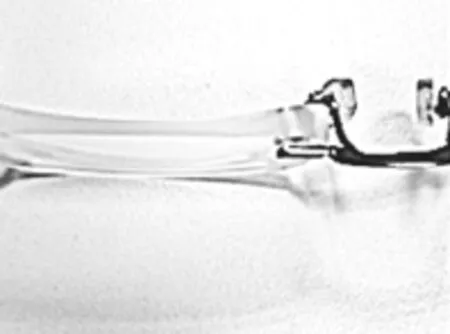

B加工师采用偏移角度的加工方法来保证镜面角及外张角。加工后的镜架虽然是镜面角、外张角无需调整就符合国标,但外观检测发现镜架与镜面角形成了三角形的状态(如图4)。存在的缺陷:(1)镜片受力不均匀;(2)镜片不美观。

B加工师总结以上经验,重新加工。偏移的角度缩小,槽的前后深度差别不会太大。剩余的偏差量通过调整镜架来补偿。加工完的眼镜(如图5)经过微调之后所有参数均符合国标要求,外形也较为美观。

图4 镜架与镜面角呈现三角形状态

图5 镜架与镜面角呈现吻合状态

综上所述,垂直镜面打孔的原则适用于低度数的镜片,但对于高度数无框眼镜,最佳方式是适当偏移角度打孔并微调镜架。以下是注意事项:

(1)高度数凹透镜打孔方向略向曲率中心方向偏斜,更能保证装配的牢固度;

(2)凸透镜的打孔方向为与上下两面几何中心连线方向平行,避免镜面角太小;

(3)平光眼镜或者低度数眼镜打孔方向为垂直于镜面。

开槽的原则是水平于操作台进行开槽,由于锯槽的锯片是圆形(如图6),高度数的镜片不管采用正面或反面的水平操作均会导致前后表面深度差距大,影响美观程度。负镜片后表面边缘比较突出(如图7),如果采用正面水平开槽(如图8),会导致后表面的槽开得较深而前表面的槽较浅(反面水平开槽反之)。对于高度数的负镜片正反面开槽的时候,可适当抬起镜片,适度减小镜片与锯片之间的夹角,以减小镜片前后表面的深度差(如图9)。

图6 锯槽锯片为圆形

图7 负镜片后表面边缘较为突出

图8 正面水平开槽

图9 适当减小镜片与锯片的夹角

在打孔开槽的过程中,需要反复比对镜架以降低孔位与槽位的偏差。如果发现存在偏差,可进行孔位微调。尽量避免槽位的调整,槽位调整会外槽变宽,锁紧后出现镜架上下晃动的状态。

f. 校配。无框眼镜的整形过程不同于全框、半框眼镜。调整时应注意:

(1)调整过程中,为了避免镜片因为调整而损坏须把镜片卸下,镜架整形完后再装上镜片。

(2)螺丝的松紧应适度,太松会导致镜架松动,太紧会导致镜片破裂。

(3)螺丝长度与镜片孔位厚度是否匹配,如果太长可用专用钳缩短其长度,对于螺丝要加上安全螺帽。

(4)调整后的眼镜使用应力仪检测,判断是否存在因为螺丝拧得过紧而导致的应力问题。若有,适当拧松螺丝。

无框眼镜的加工相比其他框型难度较大,对加工师的技术要求也较高。制作一副合格、耐用且美观的眼镜是每个眼镜加工师的追求。无框眼镜的加工要点主要在于如何准确地标记孔位及槽位、在打孔过程中对角度及孔径的控制、装配后对于镜架的调整等。本文对无框眼镜制作过程中容易出现的问题进行分析对重要事项进行阐述,便于加工师在制作眼镜实践中参考。

[1] 瞿佳,姚进等.眼镜技术.高等教育出版社[M],2005.9(2009重印):187~192

作者单位:厦门医学院