基于FANUC数控系统采用国产伺服主轴驱动器实现主轴控制

车永贵

摘 要:应用FANUC数控系统主轴模拟输出功能,使用国产交流伺服主轴驱动器驱动主轴电机实现主轴控制;介绍线路连接及参数设置,以及主轴电机的试运行。

关键词:FANUC数控系统;模拟主轴;伺服电机

中图分类号: TH111 文献标识码: A 文章编号: 1673-1069(2016)31-144-2

0 引言

公司新开发产品数控压缩机转子铣床,采用FANUC 0I MD数控系统,由三个伺服轴和一个主轴组成,机床主轴带动刀具旋转。FANUC数控系统主轴功能分主轴串行输出和主轴模拟输出两种,主轴串行输出是指使用FANUC主轴放大器控制交流主轴伺服电机来驱动机床主轴的一种控制模式,用此控制模式成本比较高,在一些经济型机床上可以采用主轴模拟输出,一般常用的方式就是使用交流变频驱动器控制交流变频电机来驱动机床主轴。本机的刀具驱动电机竖直安装在铣头箱上,在加工压缩机转子时,根据转子螺旋角的不同,安装刀具的铣头需要调整角度,从垂直分别向顺时针旋转60度、向逆时针旋转60度,在最大旋转角度返回垂直位置时,负载很重,这对机械要求很高,如果采用变频电机,同等功率的变频电机个头大,分量重,只能使用主轴电机,如果使用FANUC主轴电机加上主轴放大器,价格就高,成本增加,为降低成本,决定使用第三方国产高效能的驱动器及主轴电机,经过多方考评最终选定GS系列交流伺服主轴驱动器和CPT主轴电机,此驱动器是北京超同步伺服股份公司研制、开发生产的高品质、多功能、低噪音的交流伺服驱动器,可以对各种交流伺服电机的位置、转速、加速度和输出转矩方便地进行控制。本机选择使用CTP伺服主轴电机,功率37kW,由GS系列的BKSC-4045GS2伺服主轴驱动器驱动,此驱动器可以使用0-10V的模拟量来控制电机的运转,带动刀具旋转。

本机主轴带动刀具旋转,只是速度控制,不需要位置、加速度等的控制,所以不需要配置外置的编码器了。本机数控系统的连接、调试以及三个伺服轴的控制在这里不再赘述,重点说明在我公司第一次使用的GS系列伺服主轴驱动器及CTP伺服主轴电机实现主轴控制。

1 主回路及控制回路的连接

主回路的端子的连接,RST是三相交流电源输入端子,通过空气断路器接入三相380V电源即可,UVW是驱动器输出端,连接主轴电机的动力端子UVW,连接时注意相序要一致,否则会出现显示E.PV的过载报警。端子P PB连接制动电阻。

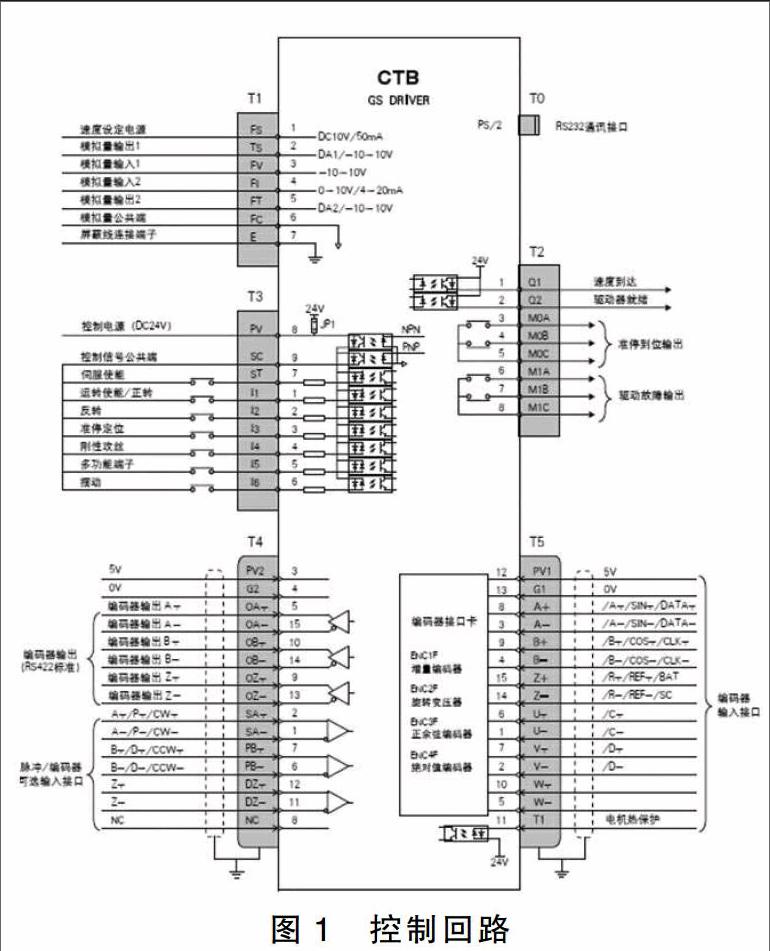

控制回路的连接,如图1所示:

①端口为RS232通信接口。②端口为模拟量输入、输出,其中FC为模拟量公共端,连接FANUC数控系统主板端口JA40的ES,FI为模拟量输入端(0-10V),连接FANUC数控系统主板端口JA40的SVC信号,注意模拟量连接的线一定要用屏蔽线。③为继电器输出端口,M1A、M1C、M1B为驱动器驱动故障输出,将M1C、M1B连接到数控系统的输入信号X8.0,通过顺序程序的梯形图控制。当驱动器出现故障时,故障继电器线圈吸合,其闭点M1C、M1B之间断开,机床发出主轴驱动器故障报警。④为控制信号输入端子,ST为控制使能信号,连接使能,I1为正转使能,I2为反转使能。⑤为编码器输出接口。⑥为编码器输入、通讯及电机热保护接口,连接电机的编码器反馈信号线即可。

2 参数确认

2.1 参数输入

驱动器及主轴伺服电机线路正确连接后就可以进行调试了,首先要将主轴及主轴伺服电机的有关参数进行运算然后按照正确的驱动器操作方式将参数正确地输入到驱动器中。

①应用参数An:A1为工厂控制参数,A2为用户多功能参数,A3为用户参数,根据本机控制需求,需要以下参数的设定:

A2.01=1,此参数是选择运转指令方式,=0,I1正转/反转(由模拟电压的极性决定);=1,I1正转使能,I2反转使能,本机使用数控系统JA40输出的0-10V电压,所以此参数设定为1。

A2.02=1,此参数是选择模拟量方式,=0,双极性(-10V+10V);=1单极性(0-10V)。

A2.15=0,此参数为定义I1端子的功能,=0,模拟速度控制;=1,脉冲速度控制,本机是选用模拟量0-10V控制,设定为0。

A3.23=182,此参数为速度控制时最高转速,输入10V模拟量时对应的转速,主轴电机的最高转速为3000转/分,电机与主轴的传动比是1:16.5,那么对应模拟电压10V时,主轴的最高转速=3000/16.5=182转/分。

②电机参数Dn:D1为电机参数,D2为电流环参数,D3为编码器参数,D4为u/f参数,D参数的设定要与伺服电机的铭牌一致(设定D参数时,需要将A1.00设定为1即参数显示选择为系统参数):

D1.00 =59.6伺服电机的额定电流;D1.01=750伺服电机的额定转速;D1.02=370伺服电机的额定电压;D1.03=37 伺服电机的额定功率;D1.04=0.86 伺服电机的功率因数;D1.05=25.7伺服电机的额定频率。

以上D1参数的01-05中,都有1-8位,全部分别设定相同的数值。

2.2 电机的自学习

以上参数设定后,进行电机的自学习,

①断电拔掉T3端子,确保ST无输入信号。

②上电设置A1.10=7,伺服驱动器驱动自学习模式,而且LED显示LEAr。

③当LED显示F.0,电机自学习成功。

④设置A1.11=1,进行电机参数的自匹配。

电机自学习时,电机的电流越大,电机自学习时间越长。

2.3 数控系统中主轴速度的设定

NO.3736主轴电机的最高钳制速度

设定值 =(主轴电机的最高钳制转速/主轴电机的最大转速)*4095=4095

NO.3741主轴的最大速度

设定值 =182(参考应用参数中A2.23的设定)

3 试运转

以上参数设定后,就可以进行主轴的试运转了。

①机床上电,驱动器得电,此时测量驱动器的R S T端子,三相输入电压正常,给定T3端子的ST使能信号,在MDI录入方式下,输入主轴正转指令:M03 S18,启动自动循环,主轴开始旋转,此时,T3端子上的I1正转信号接通,测量T1端子上的FI模拟量输入电压为1V,使用转速表测量主轴转速为18转/分,主轴运转平稳。

②同样操作方法,不断提高转速,直到最高速度182转/分,模拟量输入电压到+10V,

③在不断提高速度的过程中,观察驱动器是否出现异常,伺服电机运转是否正常、平稳,有没有发热现象,如果出现异常要及时切断电源。

④同理,输入主轴反转指令,进行电机反转运行。

最终机床运行平稳,切削达到了设计要求。

参 考 文 献

[1] FANUC 0i-MD 功能连接说明书.

[2] FANUC参数说明书.

[3] 北京超同步GS系列主轴驱动器手册.