轴向磁通反作用飞轮电机PCB绕组损耗优化研究

王孝伟,杨贵杰,汪云涛,宁蜀悦

(1.深圳航天科技创新研究院,深圳 518057;2.广州大学,广州 510006;3.哈尔滨工业大学,哈尔滨 150001)

轴向磁通反作用飞轮电机PCB绕组损耗优化研究

王孝伟1,2,杨贵杰3,汪云涛1,宁蜀悦1

(1.深圳航天科技创新研究院,深圳 518057;2.广州大学,广州 510006;3.哈尔滨工业大学,哈尔滨 150001)

基于目前的卫星姿态控制反作用飞轮空间利用率低的现状,提出了一种基于PCB绕组和轴向磁通的超薄反作用飞轮,可以较大地提升飞轮空间利用率。根据PCB绕组的特点对PCB绕组的损耗进行了数值分析和有限元分析。首先采用数值分析的方法分析了PCB绕组涡流损耗和环流损耗的机理,然后又通过三维有限元方法,对不同的PCB绕组导体的并联情况和PCB绕组端部短路情况展开损耗研究。通过有限元仿真可以发现:PCB绕组在电流较大的情况下,建议采取多导体并联,其中在采取与PCB平面垂直的方向上并联,抑制损耗效果最为明显,但多层的PCB成本相对较高。在PCB同一层并联的情况下,多个并联导体忌在绕组端部采取短路,一旦采用单端短路结构,应该使被端部短路的多条支路在空间上差180°电角度。该研究对设计基于PCB绕组结构的永磁电机具有一定的指导意义。

PCB绕组;轴向磁通;涡流损耗;反作用飞轮

0 引 言

随着卫星技术不断的发展,卫星的功能越来越强大,卫星上的有效载荷对姿控系统也提出了越来越高的要求。近年来,国内外优选反作用轮作为执行机构。一般来说,反作用飞轮主要由永磁电机和飞轮体两部分构成。永磁电机作为飞轮的动力源,多采用内转子或外转子的径向磁通电机,飞轮惯量体则连接至电机转子,沿电机径向向外延伸,形成盘状或碗状结构。此结构将会致使飞轮内部装填比和空间利用率都较低,轴向较长,不利于卫星内部布局。于是有些学者试图结合盘状飞轮的结构,采用轴向磁通的永磁同步盘式电机作为飞轮的动力源[1-2],盘式电机的转子与飞轮惯量体统一为一体,这样的结构可以使电机更薄,提高其内部空间利用率。为了实现飞轮的超薄化设计,文献[2]中同时采用了印制电路板(以下简称PCB)绕组技术,使电机绕组简化的同时,进一步实现了飞轮的超薄化设计。除此之外,Bruno D,Baudart F等人在多篇文献中也对PCB绕组进行了研究[3-5],认为优化后的印制导体环比传统钻石形状的印制导体环的性能提高了20%,比传统的编制绕组提高了35%,作者进一步的研究也表明,灵活的PCB绕组技术也比传统的编制绕组具有更高的导热性能,对增加电机的功率密度具有较大的意义;为实现硬盘驱动器的高效紧凑,文献[6-7]把PCB绕组应用到微型主轴电机中,实现了电机的超薄化设计。

但是上述文献在对PCB应用研究过程中,均忽略了PCB的损耗。事实上,对于轴向磁通定子无铁心电机,由于它无法像有铁心电机那样,可以把绕组置于定子槽内,因此它的定子绕组会直接暴露于气隙磁场中,随电机的转动,高频的气隙磁场会切割定子绕组导体,并在其中产生涡流损耗;另一方面,作为PCB绕组,受限于制造工艺,PCB绕组导体一般为扁平结构,这也会导致PCB绕组中涡流损耗的增加。文献[8-11]对定子无铁心永磁电机绕组的涡流损耗进行了研究,但是这些研究都是基于铜线编制绕组,而非PCB绕组。为此,本文将结合PCB绕组自身的结构,对PCB绕组的损耗进行优化分析。

1 飞轮及其PCB绕组结构

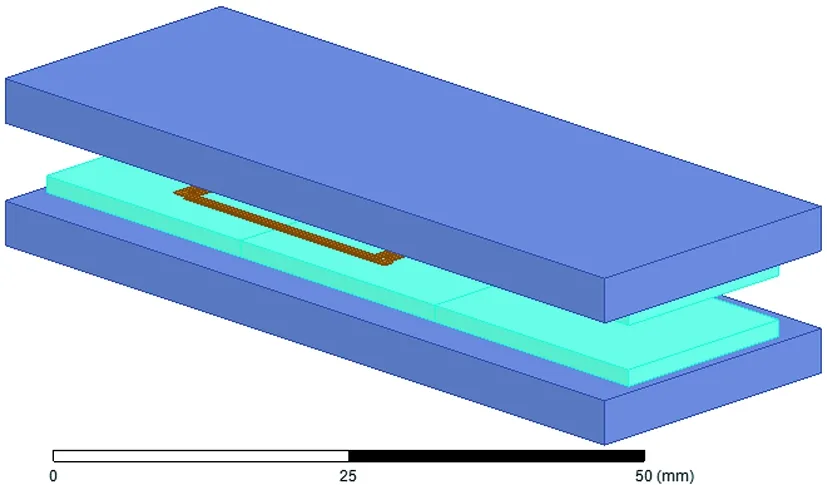

本文中设计的飞轮总体结构如图1所示,飞轮电机位于飞轮的外圆,采用双永磁转子、单定子的轴向磁通结构。飞轮轮体的外圆分为上下两层,在上下两层内部相对的位置上粘贴上下两层磁钢,形成飞轮电机转子,定子采取无铁心结构,原理上消除了永磁电机的齿槽转矩,定子绕组由PCB组成。上下两侧的双转子对称分布于定子的上下两侧,与定子形成双气隙结构。同时,在轮体内圆的轴向两侧背铁和外壳上,相对的位置,各粘贴了两对磁环,轮体上磁钢与相邻外壳上的磁钢均相斥,共同形成轴向大面积磁悬浮。此结构使飞轮驱动电机和飞轮轮体统一为一体,既能够满足飞轮的转动惯量,又减小了电机的轴向尺寸,有利于实现飞轮电机制成扁平结构。从图中可以看出,飞轮内部结构紧凑,空间利用率高于传统的反作用飞轮。

图1 超薄反作用飞轮结构图

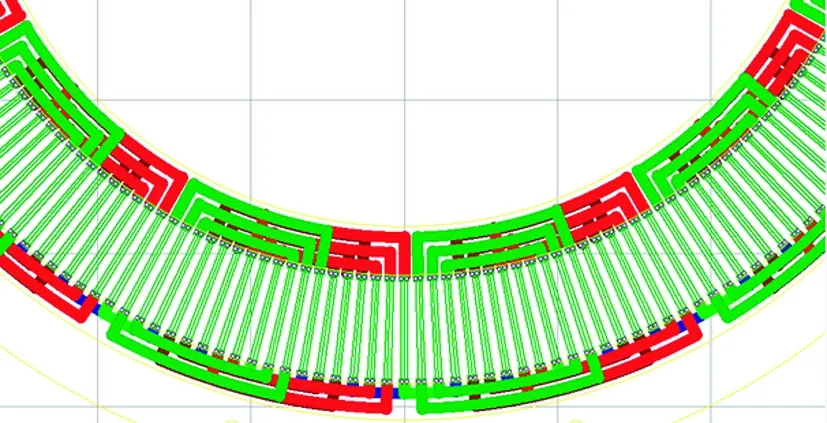

图1中的飞轮定子PCB绕组、下转子铁心、下转子磁钢片、上转子铁心、上转子磁钢片部分共同组成了飞轮的驱动电机,该电机为轴向磁通电机,定子采取无铁心结构,定子绕组采用PCB绕组。从图中可以看出,该PCB是一个环状结构,其部分图示如下图2所示,在该图中,未采取优化措施,后续将以此为模型进行损耗优化分析。

图2 部分PCB绕组图示

2 PCB绕组损耗数值分析及其优化

在电机运转的过程当中,PCB绕组的损耗主要分为3部分:相电流欧姆损耗,涡流损耗和环流损耗。由于电机的相电流由实际的工况决定,PCB绕组相电阻变化余地不大,所以本文主要分析涡流损耗和环流损耗,数值分析过程如下。

2.1 PCB绕组的涡流损耗

要计算PCB绕组的涡流损耗,可以通过求取每一段导体的涡流损耗,再对所有绕组导体求和得到。由于气隙中不同位置的磁场具有不同的径向分量和切向分量,且各分量都可能包含丰富的高次谐波。所以,绕组导体的涡流损耗,可以通过求取各次谐波产生的涡流损耗,再进行求和得到。对于一段径向长度为L,切向宽度为a,轴向长度为b的矩形PCB导体,当其在电磁频率为f的永磁电机气隙中切割磁力线时,该段矩形截面导体涡流损耗可以表示[8]:

(1)

(2)

由式(1)可以看出,涡流损耗分别与矩形PCB导体的切向宽度a的三次方、轴向长度b、电磁频率f的平方成正比。然而,对于PCB绕组来说,当绕组电流较大时,由于受限于PCB加工的工艺,其敷铜厚度有限,PCB绕组导体往往会增加其宽度。但通过上面的分析,当PCB绕组导体较宽时,会带来较大的涡流损耗。

2.2PCB绕组涡流损耗优化

为了优化PCB绕组,减少其涡流损耗,首先会考虑到多导体并联。如图3所示,为简化分析,把飞轮中扇形磁钢和绕组简化为矩形的磁钢和绕组导体,图3(a)为三相电机中局部的一相绕组和一对磁极,绕组为整距绕组,其匝数为2,绕组导体较宽,图3(b)为减小绕组涡流损耗采取的两条绕组局部并联图示。

(a)(b)

图3 飞轮PCB绕组简化图示

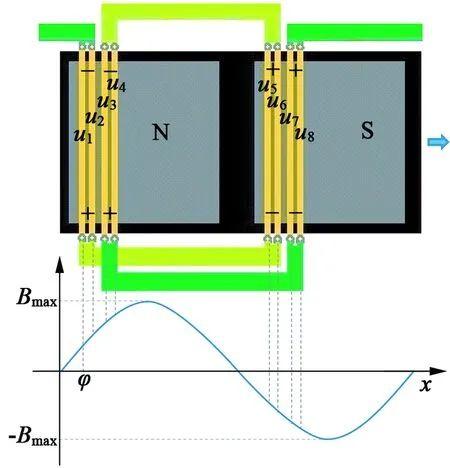

对于图3(b)中所示结构,在一定程度上减小了涡流损耗,但在并联的两个导体间却产生了环流,带来环流损耗,下面做简要分析,基于图3(b)的数值分析如图4所示。

图4 PCB绕组环流理论分析图示

对于该分析过程,作如下假设:

1) 忽略端部漏磁;

2) 气隙磁通密度为周期的正弦波;

3) 由一对NS磁钢及其导磁铁心组成的动子部分相对绕组导体以速度v向右运动;

4) 并联部分的单个导体的长度为l,宽度为w,厚度为t,左侧第一个导体与气隙磁通密度的正向过零点的相位角为φ,并联导体间的相位角为Δα。

则抛开绕组导体的端部,图中8个导体中的电势u1~u8分别为:u1=u5=Bmaxlvsinφ,u2=u6=Bmax·lvsin(φ+Δα),u3=u7=Bmaxlvsin(φ+30°),u4=u8=Bmaxlvsin(φ+30°+Δα)。其中u1~u4电势方向为下正上负,u5~u8电势方向为上正下负。显然,u2>u1,u4>u3,u6>u5,u8>u7,因此,在有绕组端部将两个并联导体短路的情况下,必然会在这两个并联导体中形成环流。则最左侧两个并联导体中由u1和u2产生的环流损耗可以表达为:

(3)

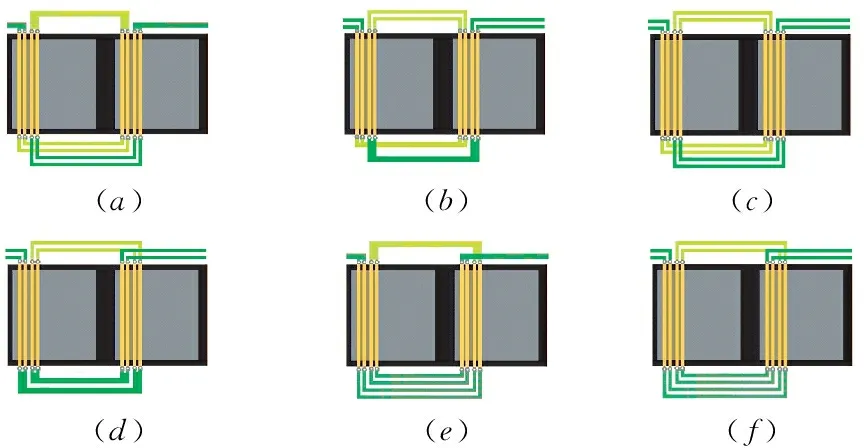

针对该方案的变化形式主要有图5中所示的六种情况,图5中(a)、(b)、(d)、(e)四种方案采取了单侧端部并联,(c)、(f)两种方案实现了真正意义的多导体并联。毫无疑问,仅从图中所示绕组部分来看,(c)、(f)两种方案不会在并联导体中形成环流。

(a)(b)(c)(d)(e)(f)

图5 六种不同PCB绕组图示

在图5(a)中,u1,u6,u5,u2四个导体形成一个回路,但由于u1与u5,u2与u6之间相位均是相差180°,u1+u2=u6+u5,因此四个导体间不存在环流;图5(d)与图5(a)类似,同样不存在环流。

在图5(b)中,u1,u8,u7,u2四个导体形成一个回路,但由于u1,u8,u7,u2之间不存在对称关系,u1+u2≠u6+u5,因此四个导体间会存在环流;图5(e)与图5(b)类似,同样存在环流。

3 有限元仿真建模

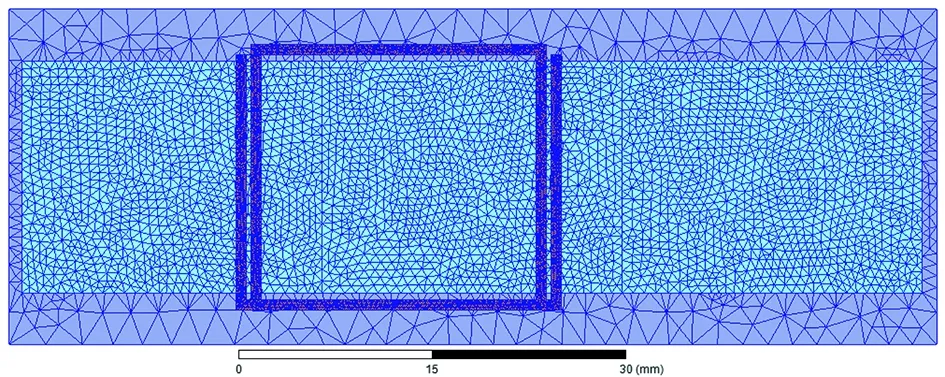

本文中飞轮采用扇形磁钢,其外径为196 mm,内径为160 mm,PCB绕组导体内外径与磁钢内外径相同,飞轮最高转速为5 000 r/min。由于三维建模仿真非常耗费硬件资源,为简化分析,本文一方面将旋转运动简化为直线运动,另一方面考虑到电机及其绕组的对称性,仅对电机一相绕组的一段运动过程进行有限元分析。转化为直线运动后,假定单片磁钢为长方形,边长为18 mm×23.3 mm。建立的其中一个模型及其剖分如图6和图7所示,图中假定PCB绕组导体相对于磁钢及其轭部铁心的运动速度为46 600.3 mm/s(相当于飞轮半径为89 mm处的线速度)。

图6 简化的三维有限元模型

图7 三维有限元模型的剖分

在ANSYS Maxwell模型中磁钢采用NdFe35,轭部铁心采用D23-50,PCB绕组导体采用铜,铜的电导率为5.8×107S/m。

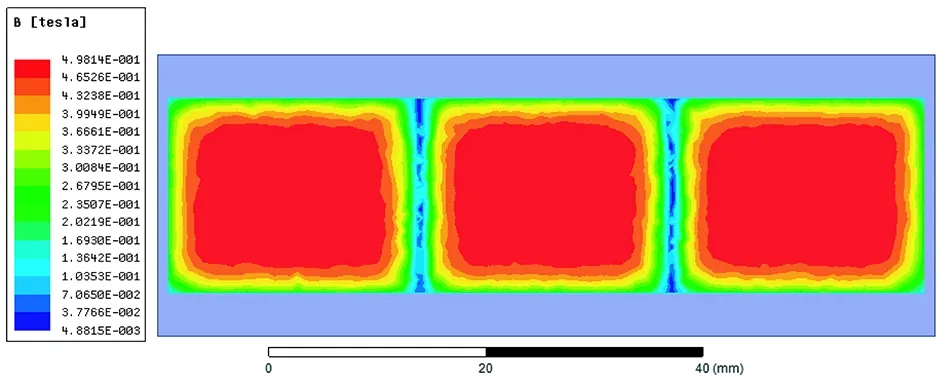

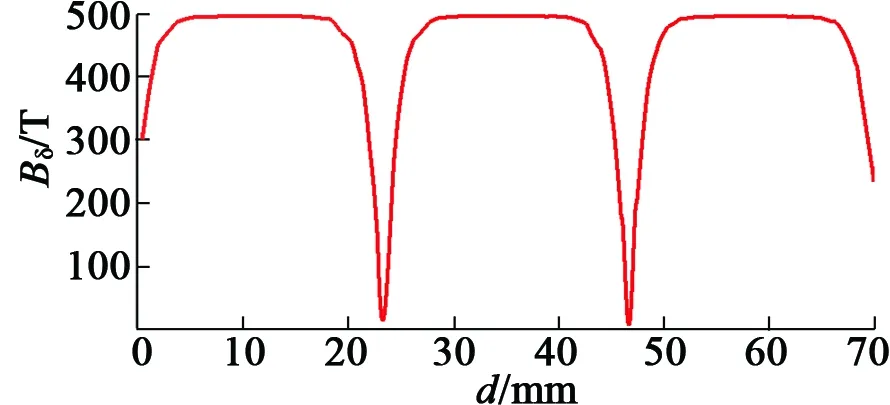

在静磁场中分析得到的气隙磁密,在运动方向上场的分布如图8所示,气隙磁密幅值的曲线波形如图9所示。从图中可以看出,气隙磁密类似梯形波,富含高次谐波。下面将以该仿真模型对不同PCB绕组进行分析。

图8 气隙磁密场分布图

图9 气隙磁密幅值曲线图

4 PCB绕组损耗优化

基于上面的建模,下面将会把不同的PCB结构置于该模型中,进行仿真,以期帮助分析,指导设计。

4.1 PCB导体未采取并联和采取并联时的损耗

从式(1)可以看出,PCB导体越宽,运动时产生损耗越大,这就要求在PCB导体需要承载较大电流时,尽量采取多导体的并联。对于PCB的特殊结构,多导体的并联形式分为两种,一种是多层板层间多导体并联,另一种是单层内多导体并联。为说明问题,将对图3中所示的一个电周期内的单相、两匝的PCB绕组进行瞬态分析,相邻两匝间距为0.41 mm,分析时,使PCB绕组相对永磁体以46 600.3 mm/s的速度做直线运动,运行时长为0.3 ms。为简化分析,分析过程中忽略了绕组端部,仅分析位于气隙磁场中的PCB导体。关于PCB导体,分5种情况进行分析:

①单个PCB导体宽为0.78 mm;

②两个宽为0.39 mm的PCB导体在PCB同一层内水平、平行并联,两个并联导体间距0.01 mm;

③两个宽为0.39 mm的PCB导体在PCB上下两层内,与PCB平面垂直的方向平行并联,垂直方向间距0.01 mm;

④两个宽为0.39 mm的PCB导体在PCB同一层内水平、平行并联,同时在两个端部短接;

⑤两个宽为0.39 mm的PCB导体在PCB上下两层内,与PCB平面垂直的方向平行并联,同时在两个端部短接。

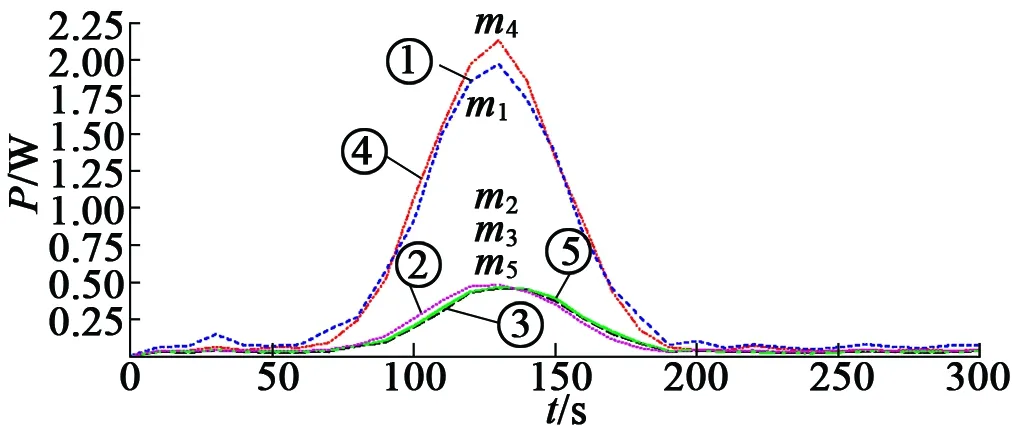

仿真得到的PCB绕组损耗如图10所示。图中曲线的序号与上面5种情况一一对应,每个曲线的最大值标记m1~m5也分别与曲线①~⑤一一对应。

图10 PCB未采取并联和采取并联时损耗曲线

从仿真结果可以看出:

1) PCB绕组损耗的最大值均出现在130 μs处,原因在于,此时PCB的两匝绕组刚好分别跨于磁钢N、S极两侧。

3) 在采取两条支路并联的情况下,无论两条支路是在PCB同一层,还是在不同层,一旦两条支路在两个端部同时短路,损耗均会增加,不同的是,前者损耗增加异常明显,甚至超过了未采取并联时的损耗(m4>m1),后者损耗增加较少(m5略大于m3)。这个结果说明了两条支路在两个端部短接之后,在支路中形成了环流,由于气隙磁密的切向分量变化率远远大大径向分量的变化率,也就导致了两条支路是在PCB同一层时的环流损耗,远远大于两条支路在PCB上下不同层时的情况。结合PCB的制造工艺及成本来讲,无疑多条支路垂直并联需要更多层的PCB,更高的成本,而多条支路水平并联时PCB成本较低,且考虑到PCB绕组电机不存在定子铁心,这也有了利于实现水平并联,但水平并联时端部短路需谨慎。

4.2 水平并联几种情况对比分析

关于PCB导体多条支路水平并联的情况,将结合图5中6种结构进行分析,但考虑到图5中(a)与(d)、(b)与(e)、(c)与(f)实质上是相同的,因此这里仅对(a)、(b)、(c)3种水平并联情况进行建模分析。

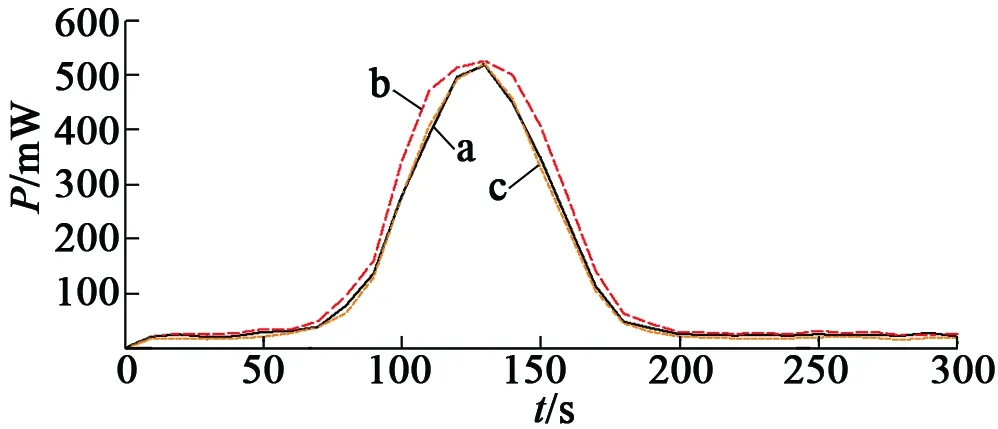

仿真结果如图11所示,图中曲线序号(a)、(b)、(c)分别与图5中(a)、(b)、(c)3种情况一一对应,m1,m2,m3分别是曲线(a)、(b)、(c)的最大值。通过仿真可以发现:

图11 三种PCB绕组水平并联时损耗曲线

1) 三种情况的最大值点依然出现在130μs处,三个情况的最大损耗均大于节4.1中第二种情况的479mW,原因是在本小节中的分析中,绕组模型未忽略其端部,在端部漏磁和环流的影响下,绕组端部也产生了损耗。

2) 几乎在仿真的整个时间段,图5(b)中PCB绕组结构的损耗都大于图5(a)和图5(c)两种情况,图5(a)和图5(c)两种情况的损耗曲线基本一致,这也印证了前面的数值分析。原因在于图5(a)中,被端部短路的4条支路在空间上差180°电角度,气隙磁密波形虽然各处于正负半周期,但幅值及变化趋势相同,产生的反电势幅值相同,支路间不存在环流和环流损耗;而图5(b)中,被端部短路的4条支路在空间上不是相差180°电角度,反电势的不同,使得在4条支路内部形成电压差,带来环流和环流损耗,这种情况在实际应用中应尽可能避免。

4.3 实验验证

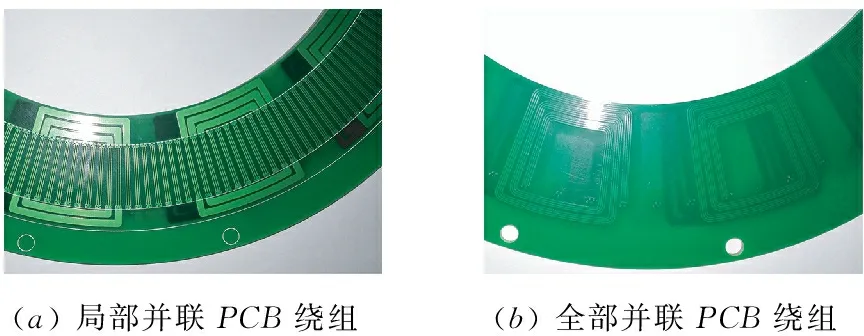

为了对上面的分析结果进行验证,本文特意设计了两款PCB绕组,分别如图12(a)和图12(b)所示。针对这两款PCB,直流母线电压28V供电,同将电机驱动至3 600r/min,采用功率分析仪测得电机输入功率分别为71.6W和15.8W,说明损耗抑制明显。

(a)局部并联PCB绕组(b)全部并联PCB绕组

图12 两种PCB实物

5 结 语

本文重点研究了超薄化空间反作用飞轮中PCB绕组的涡流损耗和环流损耗,针对这两种损耗对PCB绕组的结构进行了优化研究,研究发现:PCB绕组在电流较大的情况下,建议采取多导体并联,其中在采取与PCB平面垂直的方向上并联,抑制损耗效果最为明显,但多层的PCB成本相对较高。水平并联的情况下,多个并联导体忌在绕组端部采取短路,一旦采用单端短路结构,应该使被端部短路的多条支路在空间上差180°电角度。该研究结果不仅对类似结构的飞轮电机,而且对设计基于PCB绕组结构的其他电机都具有一定的指导意义。

[1] YANG Y,LAH Y,CHEUNG C.Design and control of axial-flux brushless DC wheel motors for electric vehicles-part I:Multiobjective optimal design and analysis [J].IEEE Transaction on Magnetics,2004,40(4):1873-1882.

[2] WU Junfeng.Design of a miniature axial flux flywheel motor with PCB winding for nanosatellites[C]//2012 International Conference on Optoelectronics and Microelectronics,Changchun,China.2012:544-548.

[3] BRUNO D,BAUDART F,MIROSLAV M,et al.Theoretical and experimental investigation of flex-PCB airgap windings in slotless BLDC machines[J].IEEE Transactions on Industry Applications,2014,50(5):3153-3160.

[4] BRUNO D,BAUDART F,YVES P.Analysis of a new topology of flexible PCB winding for slotless BLDC machines[C]//International Conference on Electrical Machines.2014:1963-1969.

[5] BAUDART F,BRUNO D,DENIES J,et al.Shape optimization of flexible PCB slotless windings in BLDC machines[C]//2013 International Conference on Electrical Machines and Systems.2013:943-948.

[6] TSAI M,HSU L.Design of a miniature axial flux spindle motor with rhomboidal PCB winding [J].IEEE Transactions on Magnetics,2006,42(10):3488-3490.

[7] JANG G,CHANG J.Development of an axial-gap spindle motor for computer hard disk drives using PCB winding and dual air gaps [J].IEEE Transactions on Magnetics,2002,38(5):3297-3299.

[8] 王小雷.一种功率型无铁心AFPM电机绕组涡流损耗抑制方法[J].鱼雷技术,2012,20(4):295-300.

[9] 汤平华,漆亚梅,黄国辉,等.定子无铁心飞轮电机绕组涡流损耗分析[J].电工技术学报,2010,25(3):27-32.

[10] WANG Rongjie,KAMOER M J.Calculation of eddy current loss in axial field permanent-magnet machine with coreless stator [J].IEEE Transactions on Energy Conversion,2004,19(3):532-538.

[11] WANG Rongjie,KAMOER M J.Evaluation of eddy current losses in axial flux permanent magnet (AFPM) machine with an ironless stator[C]//Industry Applications Conference,37th IAS Annual Meeting.2002,2:1289-1294.

Study of PCB Winding Loss in Reaction Flywheel Motor with Axial Flux

WangXiao-wei1,2,YANGGui-jie3,WangYun-tao1,NingShu-yue1

(1.Shenzhen Academy of Aerospace Technology,Shenzhen 518057,China;2.Guangzhou University,Guangzhou 510006,China;3.Harbin Institute of Technology,Harbin 150001,China)

Based on the present situation of low space utilization ratio of satellite reaction flywheel, one ultrathin reaction flywheel was put forward on the basis of PCB winding and axial flux, which can greatly improve the flywheel space utilization.The loss of different PCB winding structures was analyzed and studied according to the characteristics of PCB winding: firstly, numerical analysis was used to analyze mechanisms on PCB winding eddy-current loss and circulating-current loss, then according to three-dimensional finite element method, researches on losses were carried out for different parallel connections of PCB winding conductor and end short-circuit of PCB winding. It can be found by finite element simulation that: in the case of high electricity, PCB winding is suggested to be connected in parallel with multi-conductor. And the effect of inhibiting loss is extremely obvious when it is connected in parallel with multi-conductor in the direction vertical to PCB plane, but the cost of multilayer PCB is relatively high. On condition that PCB be connected in parallel in the same layer, multiple parallel conductors are forbidden to take short circuit at the end of winding. Once single short-circuit structure is used, the electrical angle difference in space among multiple subcircuits with end short circuit is 180°.

PCB winding; axial flux; eddy loss; reaction flywheel

中国博士后基金项目(2015M582423);广东省自然科学基金项目(2015A030310486)

TM35

A

1004-7018(2016)06-0005-05

王孝伟(1981-),男,博士后,研究方向为永磁电机本体及其驱动。