基于ANSYS的轮式拖拉机后桥壳数值分析

王会刚+高艳红+张向红

摘要:基于ANSYS软件,运用有限单元法对农用拖拉机后桥壳进行了静力分析,校核了车桥的强度和刚度,指出了后桥壳受力的关键部位和薄弱环节;对后桥壳进行了模态分析,得出了前几阶固有频率和振型。基于分析结果提出了后桥设计时应注意的问题和改进方向。

关键词:拖拉机;后桥壳;有限元法;静力分析;模态分析

中图分类号: S219.1 文献标志码: A

文章编号:1002-1302(2016)09-0334-03

驱动桥壳是轮式拖拉机[1]上的主要承载构件之一,其作用主要是支撑并保护主减速器、差速器和半轴等。主要有整体式桥壳、可分式桥壳和组合式桥壳3类。本研究以整体式桥壳为例,基于ANSYS软件,对其做了静力分析和模态分析,校核了桥壳的强度和刚度,为后桥设计、改进提供了理论依据,具有一定的理论意义和重要的实用价值。

1 实体模型

考虑到后桥形状复杂,建模软件选用Pro/E,采用特征建模,分析时用IGES格式导入ANSYS。后桥由半轴套管、壳体、加强环、镶块等组成,由于钢板弹簧座对桥壳有较大影响,将钢板弹簧座也作为实体模型的一部分。实体模型建立后,经过编辑、修改后生成有限元模型[2-4],实体造型如图1所示。

2 有限元模型

单元的选择:根据有限元理论,用三维实体单元描述后桥结构更能反映后桥的实际状况。由于六面体单元在划分时要求结构较规则,而四面体单元比较灵活,因此,采用四面体单元,选用具有较高刚度及计算精度的四面体10节点92号单元自由划分网格,在ANSYS环境运行,对桥壳一次性自动划分网格。共有24 600个节点,19 700个单元,网格划分结果如图2所示。

材料模型:壳体材料为09SiVL-8,弹性模量为2.06×105 MPa,泊松比为0.3,密度为7 850 kg/m3,材料的屈服强度为510~610 MPa[5]。

3 静力分析

静载荷是指作用在车桥上的所有质量引起的载荷,包括:固定在车桥上的总质量和乘员、货物的质量,集中或分布作用在车桥相应位置。

桥壳垂直弯曲刚度和强度的计算是先将后桥2端固定,约束桥壳2端6个自由度,在弹簧座处施加规定的载荷[6]。根据拖拉机的相关参数:驱动桥满载后轴质量约5.5 t,轴距1 400 mm,前轮轮距900 mm,后轮轮距1 000 mm[7],板簧座上表面面积7 079 mm2,计算得到其面载荷为3.8 MPa。

根据国内外经验,垂向载荷取桥壳满载负荷的2.5倍即为9.5 MPa。约束和载荷施加如图3所示。

加载后得到的等效应力云图如图4所示。

通过有限元分析应力云图,可以看出驱动桥壳在2.5倍满载负荷工况下,最大应力为1 370 MPa,出现在半轴套管约束处。若不考虑由约束造成的局部应力集中,应力较大值分布处于钢板弹簧座2侧,值为160 MPa,远小于材料的许用应力,该桥壳符合强度要求[7]。

为了真实反映出桥壳等效应力的变化,截取桥壳主要部分的等效应力曲线。半轴套管处等效应力曲线如图5所示,因其具有对称性,只截取1面;图6、图7分别为壳体外圈和壳体内圈处等效应力曲线图。

从图4可以看出,弹簧座孔产生应力集中现象,高应力响应区发生在桥壳弹簧座处,即云图中的红色区域;其余大部分均为低应力响应区域,即云图中的蓝色区域,进一步表明桥壳强度的可靠性。

桥壳使用中不仅要满足强度要求,也要满足刚度要求,下面对桥壳位移变化进行校核,以确保其安全性。桥壳位移云图如图8所示。

由图8可知,桥壳位移最大值为1.191 mm,出现在桥壳中心处,即差速箱所在位置,从桥壳中心向桥壳2端逐渐减小。根据相关标准[8],承受满载负荷时,桥壳最大变形量要求不超过1.5 mm/m。本研究中桥壳轮距的最大变形量为1.191 mm/m,小于规定值,满足刚度要求。

为真实反映桥壳节点位移的变化。分别截取桥壳y、z、x方向的曲线如图9至图11所示。

由图9至图11可知,在2端弹簧座压力作用下,壳体沿y方向变扁,最大位移发生在桥壳主体左右2端,并具有对称性和周期性;桥壳在z方向和x方向上最大位移均发生在桥壳主体左右2端,都具有对称性和周期性。

4 模态分析

4.1 分析设置

为了保证计算的准确性,模态分析的网格划分较静力分析的网格尺寸更精密,同样选用四面体10节点92号单元自由划分网格,网格尺寸14,将该零件划分为48 678个节点,26 348 个单元。

模态分析为求解后桥结构的固有特性(固有频率和固有振型),与所受外力无关,故忽略外部载荷作用,直接对其施加约束条件。

在定义好网格的材料特性和厚度后,设置模态分析环境,设定关心的模态阶数及模态上、下限,求得固有频率和振型[9]。

4.2 分析结果

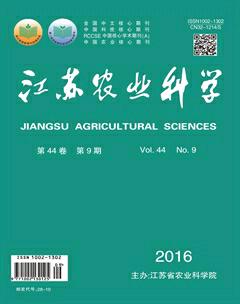

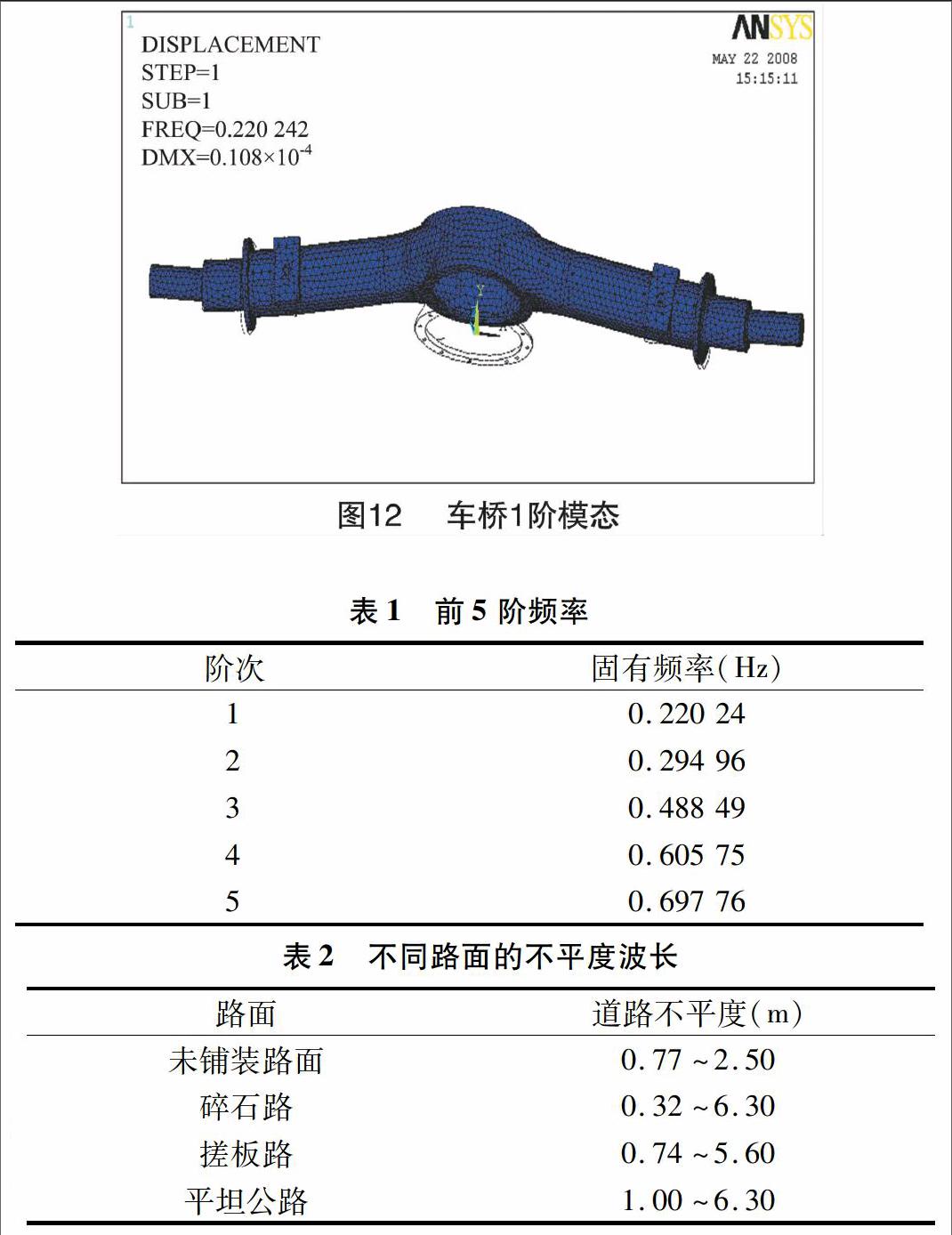

后桥1阶振型见图12,前5阶频率见表1。

考虑到1阶自振频率引起的共振往往产生最大的应变和应力,而高阶的影响较小,下面就前5阶模态分析结果进行分析。

(1) 第1阶模态频率为0.220 24 Hz,振型如图12所示。在该模态频率下,桥壳以半轴为支点呈前后变形,最大位移发生在差速箱处。

(2)第2阶模态频率为0.294 96 Hz,在该模态频率下,桥壳以半轴为支点呈上下变形,最大位移发生在差速箱处,近似于1阶变形。

(3)第3阶模态频率为0.488 49 Hz,在该模态频率下,车桥主要以扭转变形为主,发生在差速箱周围。

(4)第4阶模态频率为0.605 75 Hz,在该模态频率下,车桥以挤压变形为主,发生在差速箱2侧。

(5)第5阶模态频率为0.697 76 Hz,在该模态频率下,车桥伴随着桥壳的扭动以扭曲变形为主。

受干扰时,外界干扰频率只能同某一频率接近,而不可能同时与几阶频率接近,不易发生振动的叠加,这对后桥的强度很有好处。拖拉机在行驶过程中,后桥是在动载荷环境下工作的,必须最大限度减小模态频率与激励频率之间的耦合。

针对车桥具有产生共振的可能性,因此:车桥的低阶模态频率,即1阶弯曲频率和扭转频率,应该高于悬挂下结构的固有频率,避开发动机怠速运转频率,以避免发生共振现象;车桥的模态频率应该尽可能避开由车轮传来的路面不平度激励的频率范围;车桥的模态频率应该避开发动机在常用转速下工作时所产生惯性载荷的频率范围;车桥的模态振型应该光滑,避免发生突变。

因此,拖拉机由发动机引起的共振可能性不大。本研究仅讨论由路面激励可能引起的共振,由路面不平度激励引起车桥的振动,与行驶速度有关,当拖拉机以速度v(m/s)行驶在空间频率为Ω(m-1)的路面上时,输入的时间频率f(Hz)是Ω和v的乘积,即:

通过以上分析可知,由路面激励引起车桥共振的可能性不大[10]。

5 结论

由静力分析结果可以发现,在静工况下后桥上各测点的最大应力值为160 MPa,小于后桥材料的许用应力。桥壳的最大应力响应点发生在半轴联接器与轮毂相连处。

通过对车桥前5阶模态的分析,可以得到车桥的固有频率,从理论上保证了车桥的可靠性。

参考文献:

[1]彭永忠. 轮式拖拉机牵引特性分析及其应用研究[J]. 农机化研究,2007(1):173-175.

[2]王 亮. 汽车驱动桥壳优化设计[D]. 天津:河北工业大学,2006:8-16.

[3]郑燕萍,羊 玢. 汽车驱动桥壳台架试验的有限元模拟[J]. 南京林业大学学报:自然科学版,2004,28(4):47-50.

[4]高卫民,王宏雁. 汽车结构分析有限元法[J]. 汽车研究与开发,2000(6):30-32.

[5]刘鸿文. 材料力学[M]. 北京:高等教育出版社,1997:284-334.

[6]闵 鹏,孙启会. 桥壳有限元模型建立及分析探讨[J]. 重型汽车,1999(5):19-20.

[7]徐飞军,黄文倩,陈立平. 轮式拖拉机在典型路况下轮胎受力仿真分析[J]. 农业工程学报,2009,25(2):61-65.

[8]张忐忑,蒋 猛,易海涛,等. 大型拖拉机桥壳有限元分析[J]. 农机化研究,2014(4):208-216.

[9]王应彪,王 远,方赛银. 基于SolidWorks 的拖拉机齿轮泵虚拟装配及模态分析[J]. 湖北农业科学,2013,52(3):688-695.

[10]王 铁,张国忠,周淑文. 路面不平度影响下的汽车驱动桥动载荷[J]. 东北大学学报:自然科学版,2003,24(1):50-53.